氣動系統節能方法研究進展綜述

姜忠愛, 于贏水, 熊 偉, 蘇迅釗, 杜明澤

(1.大連海洋大學機械與動力工程學院, 遼寧大連 116023;2.大連海事大學 船舶與海洋工程學院, 遼寧大連 116022)

引言

隨著全球經濟一體化發展進程加快,對能源的需求和消耗也逐漸增大。目前中國已經超過美國成為世界上最大的能源消費國,能源消耗量占全球的20.3%。完成節能減排目標,降低單位GDP能耗,實現清潔生產,對維護地球家園,促進人類可持續發展具有重要意義。氣動系統廣泛應用于工業生產的各個領域,根據各國對氣動系統應用程度的不同,氣動系統耗電占其總工業用電的7%~20%,然而其效率通常僅為5%~17%,較液壓系統和電力系統還有很大的提升空間[1-2]。近些年,提高氣動系統效率、節約能源消耗問題逐漸引起學界和產業界的高度關注。

相關研究表明,壓縮空氣行業的節能潛力巨大,可以節省40%~75%的當前消耗量[3]。氣動系統中能量損失主要包括壓縮機的絕熱壓縮損失、沿程壓力損失、管路泄漏、空氣殘余導致的體積效率損失及回程有壓空氣排放等。因此,氣動系統節能從提高壓縮機效率方面入手,兼顧管道配置、分壓供氣及殘余能量再利用等方面,進行了大量的研究并取得一系列研究成果。SMC的氣動節能方案為日本一些企業削減耗能60%;我國多名學者及其團隊通過研究和實踐,實現企業氣動系統節能達到30%[4]。本研究將從制氣、輸送和使用等多個方面,闡述氣動系統節能的方法和研究成果,分析各種節能方法研究的特點,并提出氣動系統節能技術在未來一段時間內的研究重心和發展方向。

1 壓縮空氣制備過程的節能方法

1.1 選用高效率的空壓機

空壓機是整個壓縮空氣系統的心臟,對系統能耗有重要影響。以電機功率占總功耗的90%為前提,螺桿式壓縮機的總氣動功率效率約為45.4%~57.2%,高于活塞式、葉片式壓縮機[5]。目前節能效果較好的永磁同步雙主機雙電機二級壓縮空壓機,等熵效率可達86%以上,相比直聯傳動的工頻機可節省30%~60%能耗。此外,供給空壓機清潔干燥的高品質空氣,也能夠提高空壓機的工作效率,研究表明,空壓機吸氣溫度每增加3 ℃,壓縮機功耗將增加約1%。因此應盡量將空壓機進氣口置于室外溫度較低且干燥的區域[6]。除此之外,還要保障空氣輸入輸出暢通,過濾器堵塞將造成壓縮空氣壓力損失;干燥器效率下降,同樣會增加系統能耗。因此,空壓機后處理設備的工況監測和及時維護也是系統高效工作的保證。

1.2 空壓機集群控制

空壓機變頻控制和實時工作臺數控制可有效降低制氣能耗,通常采用變速控制、串級主控、壓力帶控制和智能控制等[7-9]。例如根據用氣系統瞬時耗氣量的變化改變空壓機滿載運轉的臺數,實現供需之間的實時平衡,可以有效減少空壓機耗電。蔡茂林等[2]基于流量供給氣動節能理論設計的智能控制器系統,節能效果可達30%~40%; AMOL S[10]研發了基于PLC控制器的空壓機集群控制系統,用于解決氣動系統壓力脈動,在實現節能的同時還可以延長設備的使用壽命。JOLANTA J等[11]研發的APC系統,可根據檢測數據分析執行件分析氣壓需求情況,調節空壓機在20%~100%的額定功率之間工作,節約電力消耗。實踐證明,該系統在實現減少7.4%的空壓機能耗基礎上還可減少5%~10%的設備磨損,綜合成本降低15%。另外,Ingersoll-Rand,KAESER,HITACHI等公司均研發了空壓機集群控制系統。

1.3 空壓機余熱利用

提高氣動系統效率的另一研究方向為空壓機余熱回收利用。在空壓機日常運行過程中,消耗電能的很大部分都被轉化成熱的形式散失掉了。空壓機工作過程中產生的熱量除輻射到環境和儲存于壓縮空氣自身外,剩余50%~90%可被回收利用。余熱能回收的形式一般是通過換熱器等設備將產生的熱量用于加熱空氣或水,典型的應用包括輔助采暖、鍋爐補水預熱等。例如Atlas Copco公司開發了空壓機余熱回收系統,通過回收空壓機散熱能制備85~90 ℃的熱水[12];SRIKHIRIN P[13]研究了吸收式制冷循環轉換技術,將空壓機低溫余熱作為熱源驅動制冷機,并通過熱泵技術提高熱能品位加以回收利用。

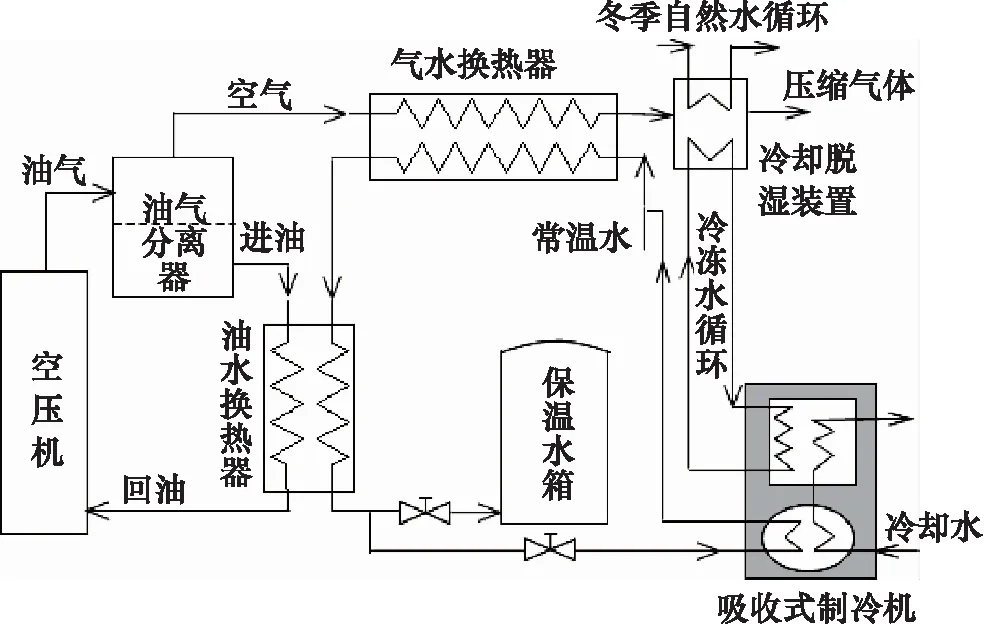

國內學者在空壓機余熱利用方面也開展了深入研究,呂國錄等[14]以噴油螺桿式空壓機為研究對象,采用油路系統余熱回收為主、氣路系統余熱回收為輔的方式進行水冷式余熱回收系統設計,其空壓機余熱回收系統如圖1所示。張慶營等[15]研究將空壓機余熱應用到中央空調換熱系統中,滿足了辦公區冬季采暖需求,取得了顯著的經濟效益。戴雨辰等[16]設計了一套余熱綜合利用方案,利用壓縮空氣廢熱驅動擴散吸收式制冷系統來干燥壓縮空氣,并通過二次回收廢熱來生產熱水。青島北船重工利用空壓機冷卻水余熱取代鍋爐供熱,實現了職工采暖及生活用熱,該系統投資回收期約為3~4年,具有較好的經濟效益和社會效益[17]。在此研究領域,肖永偉、岑曦等[18-20]都在理論及實踐方面展開研究,取得了良好的節能效果。

圖1 空壓機余熱回收系統圖Fig.1 Waste heat recovery system of marine air compressor

2 壓縮空氣輸送環節的節能方法

2.1 分壓供氣技術

壓縮機的能耗與輸出壓力有很大關系,研究表明,供氣壓力每增加0.1 MPa,空壓機能耗將增加5%~10%,同時系統耗氣量將增加14%[21-22]。在目前的實際應用中,很多空壓機的供氣壓力都設定為系統需要的最高壓力,通過減壓處理后向低壓用氣設備供氣,造成巨大的能量損失。根據式(1)氣動功率計算方法,結合式(2)節流效率計算方法,將氣源壓力為6.3 MPa的壓縮空氣降至0.5 MPa使用,節流效率約為38.8%,其節流損失能量大約是使用能量的1.6倍,實際應用中的能量損失比該計算值還要大[23]。

(1)

式中,P—— 氣動功率

p1—— 壓縮空氣的絕對壓力

p0—— 標準大氣壓力

Q1,Q0—— 壓縮狀態下和換算到標況下的氣體體積流量

(2)

式中,η—— 節流效率

Ed,Eu—— 對應節流口上游和下游的氣體能量

Pd,Pu—— 對應節流口上游和下游的氣動功率

另外,供氣壓力過高還會增加輸氣管路的泄漏量,加劇系統耗能,可見降低系統壓力是實現壓縮空氣系統耗能的另一有效措施。因此,在滿足用氣需求的前提下,應盡可能降低空壓機的供氣壓力,對局部有較高壓力需求的場合采用增壓器增壓,實現系統分壓供氣。

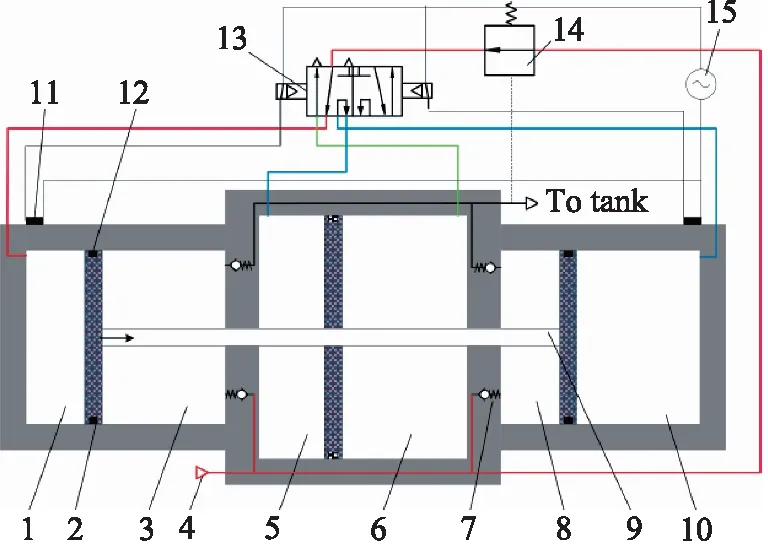

在局部增加技術研究方面,樊陽等[24]提出了一種能量回收增壓調節器(VBA-R),其結構如圖2所示。該研究引入氣動功率的概念對其能量效率進行了評估,研究結果表明,隨著供給壓力和流量消耗的增加,能效呈現降低趨勢;當回收腔直徑與增壓腔直徑比值接近1.3時,增壓器的效率最高。與傳統的VBA增壓調節器相比,VBA-R可實現增壓比提高15%~25%,效率提高5%~10%。

1.驅動腔A 2.活塞 3.增壓強 A 4.氣源 5.回收腔A6.回收腔B 7.單向閥 8.增壓腔B 9.活塞桿 10.驅動腔B11.電磁開關 12.磁性環 13.二位七通電磁閥 14.調節器 15.動力源圖2 帶能量回收的增壓器結構示意圖Fig.2 Structure schematic diagram of booster regulator with energy recovery

王海濤等[25]基于傳統增壓泵的主體結構設計了新型閥芯,實現了單行程供氣,從而節省了吸氣行程驅動氣體的消耗,實現節約系統耗氣30%。石巖等[26]均在氣動系統局部增壓技術方面開展了相關研究,取得了顯著的節能效果。

2.2 減少管道壓力損失和泄漏

根據氣動系統功率的評估和測量方法,壓縮空氣從氣罐中到執行件應用的過程中,預處理階段的效率約為85%~90%,后冷卻器、干燥器和過濾器的效率分別約為99%,90%~96%和95%,輸送和消耗過程中的效率約為70%~85%[5],可見氣動系統輸送過程的效率是較低的。產生損失的主要原因包括:輸氣管路沒有高低壓之分;輸氣壓力脈動頻繁; 過多的彎頭、彎管; 管路損壞造成了空氣泄漏。因此提高壓縮空氣輸送環節的效率,減少浪費也可提高氣動系統效率。

研究表明,壓縮空氣在管路流動過程中的壓力損失與管路直徑的五次冪成反比,與管路的長度成正比。在各類應用場合中,大型復雜氣動管網供氣過程存在大量沿程損失,因壓縮空氣傳輸調度不合理造成的能量損失占氣動系統能耗的15%左右[27]。為減少沿程損失,首先應該合理布局管路系統,壓縮空氣從空壓機輸出到用氣設備的壓力損失不應超過空壓機排氣壓力的10%。GAI Y等[28-29]根據氣動管網關鍵節點的供需特點,研究提出了一種智能氣動管網的節能供應策略,并通過實踐驗證了該節能供應策略的有效性。同時,在氣動管路末端,要盡量縮短閥與缸連接管路,例如換向閥應該盡可能安裝在氣缸附近,有利于減少沿程損失。

管路泄漏也是造成氣動系統能源浪費的一個重要因素, 實際生產過程中壓縮空氣的泄漏量通常占供氣量的10%~30%,管理不善的情況下甚至可能更高。高壓氣管上1個直徑1 mm的小孔每年損失高達約3200 kW·h,而這樣的泄漏小孔在實際的氣動系統中多達成百上千。泄漏的原因通常歸咎于設備使用中的零部件老化或破損,因此定期檢查輸氣管道接頭的密封情況和檢測未知的泄漏小孔非常重要。相應的泄漏點檢測技術也逐步成為氣動系統節能領域的重要研究內容。

3 壓縮空氣使用過程中的節能方法

3.1 排氣能再利用

典型氣動系統在回程時將氣缸中的壓縮空氣直接排向大氣,造成飽含大量氣體壓縮能的空氣白白浪費,因此,對氣缸排氣腔的壓縮空氣回收再利用可提高系統效率。

表1為目前對排氣腔壓縮空氣進行回收的主要方式及特點。

表1 常見排氣回收方式及特點Tab.1 Commonly used exhaust recovery methods and characteristics

其中,通過氣罐回收后再利用的方法出現較早,應用較為廣泛,主要是將排氣腔的壓縮空氣存儲并作為低壓執行元件的氣源,例如用作驅動氣缸回程等。研究表明,氣缸排氣能回收再利用可以節約40%以上的壓縮空氣,最高節約耗氣量將近50%。鄭配玉等均在此方面有深入的研究[30]。LI T C等[31]研究了帶增壓處理的排氣回收回路,其結構如圖 3 所示,將排氣腔中的壓縮空氣通過單向節流閥和二位四通閥輸入氣罐,經過增壓處理后重復利用。

圖3 帶有增壓器的排氣回收節能回路Fig.3 Exhaust recovery energy-saving circuit with booster

日本學者小根山尚武[32]研究在氣缸排氣回路中增加真空產生組件,利用氣缸排氣流經噴嘴和擴散管轉化為真空能量儲存在氣罐中。在國內,遲英姿[33]也開展了相關研究,實現了將排氣過程中具有的能量轉變為負壓能回收再利用。另外,南京理工大學SMC氣動技術中心利用排氣能驅動轉換轉置發電,實現了排氣能轉換為電能儲存在蓄電池中[34]。

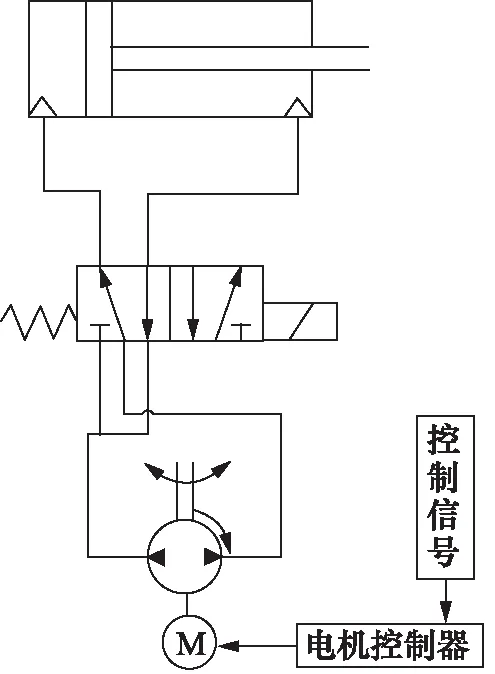

以上排氣能回收方法需要在氣動系統中額外配備適當大小的氣罐和必要的組件,增加了系統復雜性,而且儲蓄在氣罐中的能量一般較少,驅動能力稍弱,一定程度上影響了氣動系統的運行效率。近些年,出現了將排氣腔中壓縮空氣能量直接利用的方法,如YANG A等[35-36]使用1個開關閥將氣缸的排氣腔與進氣腔連通,將排氣腔中的部分壓縮空氣輸送到進氣腔中,節約了進氣腔空氣消耗量,實驗表明可節約10.9%~29.5%的壓縮空氣。DOLL M[37]提出在由4個開關閥構成的橋式回路中增加1個開關閥將氣缸的進氣腔和排氣腔連通,通過優化開關閥通斷時序,將排氣腔中的部分氣體引入進氣腔進行回收再利用,達到節能的目的。此外,徐池[38]將氣缸進氣腔和排氣腔通過換向閥分別與小型空壓機的進排氣端連接,如圖4所示,可以實現將排出的氣體經過增壓后直接利用,通過控制空壓機轉速還可以調節進排氣流量,實現活塞的速度變化,實驗表明該方法可節約74%的壓縮空氣。

圖4 排氣回收利用回路Fig.4 Exhaust air recovery circuit

直接回收利用法結構簡單、占據空間小、節約耗氣比例高,較排氣能回收存儲再利用方法有明顯的優勢,是目前氣動節能研究的一個重要方向。

3.2 進排氣獨立控制策略節能方法

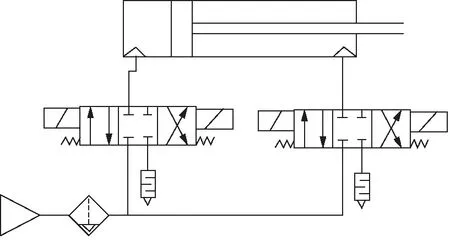

近些年國內外學者通過優化供排氣方案,實現充分利用壓縮空氣膨脹能做功提升氣動系統效率。如PAUL H等[39]采用2個三位四通電磁閥控制氣缸進排氣,其回路如圖5所示,可實現進排氣獨立控制。通過遺傳算法對電磁閥的通斷時序進行優化求解,較傳統進排氣方式可節約29%的壓縮空氣。另外,通過在排氣回路中加入減壓閥構成雙壓力供氣節能回路,在氣缸水平工況下可節約25%的壓縮空氣,豎直安裝時可節約75%的壓縮空氣[40]。

圖5 采用2個三位四通閥的節能回路Fig.5 Energy-saving circuit with two three position four way valves

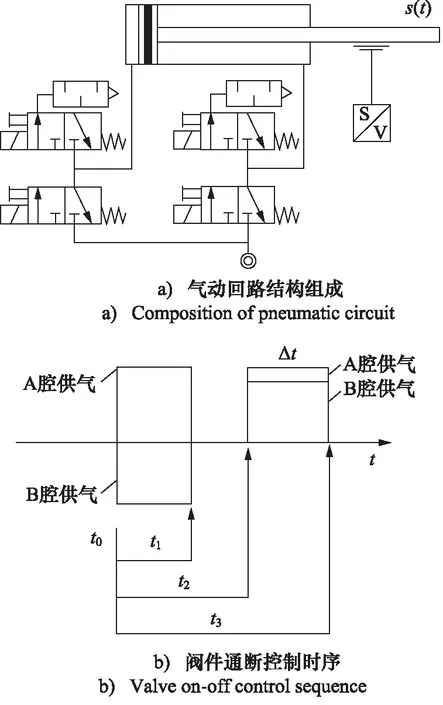

KRZYSZTOF J研究分析指出,在由如圖6所示的橋式氣動回路中,活塞工作行程進排氣控制主要包括三個階段:第一個階段進排氣閥均打開,活塞加速,時長t1;第二個階段關閉進閥,活塞減速,時長t2;第三個階段為穩定活塞位置并增強出力剛度,此階段根據需要開啟相應閥件,時長t3。基于此分析,以節能為目標,利用神經網絡計算獲得3個進排氣時刻點的值。實驗結果表明,根據結算結果進行回路進排氣控制較傳統方式可節約55%~65%的壓縮空氣[41]。石月等[42-44]也提出類似的方法,在氣缸通入一定量壓縮空氣后停止進氣,由空氣膨脹驅動剩余行程,可減少約70%的壓縮空氣消耗量。

圖6 節能回路組成及閥件通斷時序Fig.6 Composition of energy-saving circuit and valves’ on-off sequence

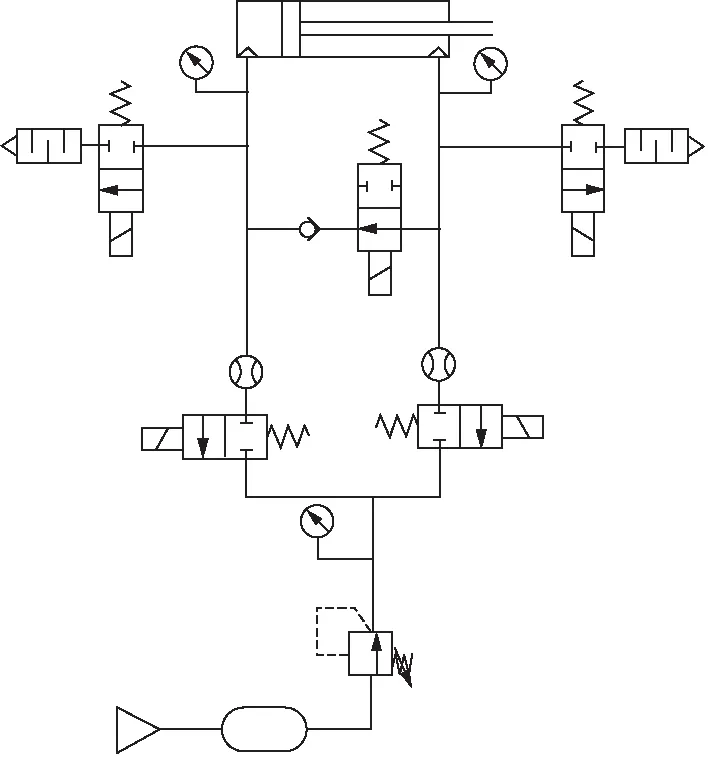

在通過進排氣策略實現氣動系統節能方面,DU H等[45]基于圖7所示的橋式氣動回路,研究討論了利用數學優化獲得進排氣時序,以實現減少系統耗氣的方法。通過系統建模及AMPL優化手段實現了最優的進排氣通斷時序求解。結果表明,基于優化獲得的通斷時序不但能夠大幅提高壓縮空氣的利用率,還可提高系統運行平穩性,較傳統回路節約耗氣可達70%[45-47]。

圖7 采用5個開關閥的氣動節能回路Fig.7 Pneumatic energy-saving circuit with five on-off valves

4 節能閥件

通常閥件節能研究主要集中在改善內部流道結構、降低氣體通過元件的阻力損失,以及減少空氣泄漏、降低閥件的耗電量等方面。例如, VQ4000/5000型及VZ5000系列高效節能電磁閥,其耗電量小、流量大、壽命長、響應快,通過高效磁路和加工公差的有機結合,該電磁閥的功率僅為傳統電磁閥的5%。

伴隨大數據及人工智能技術發展,節能閥件的研究已經轉向集成有智能控制系統的多功能閥,可實現在感知與滿足系統工作要求前提下,降低系統耗能,AS-R/AS-Q節能閥,通過減少非工作行程的壓力實現系統節能,平均節約耗氣25%[48]。Festo公司推出一種的智能閥件Festo Motion Terminal VTEM,其結構如圖8所示。該閥集閥體、智能控制系統為一體,構成1個智能閥島,通過Motion App軟件編程,可實現換向閥、比例流量閥、比例壓力閥等超過50種以上的功能[49]。

圖8 Festo數字控制終端Fig.8 Festo Motion Terminal

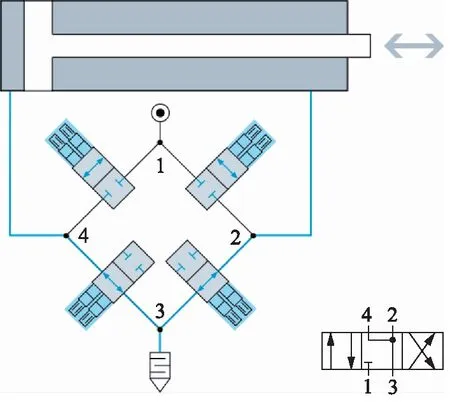

在結構設計上,該閥采用壓電陶瓷作為先導閥開關形式,反應靈敏,耗電量低,使用壽命高,結合智能控制系統可等效實現多種換向閥功能,圖9為實現三位四通閥功能的等效回路圖。

圖9 Festo Motion Terminal(數字控制終端)VTEM等效換向閥閥功能Fig.9 Equivalent directional valve function of Festo Motion Terminal VTEM

5 結論

綜上所述,氣動系統的能耗占全球工業化生產總能耗的比例高,節能空間巨大,當今全球能源供應緊張,特別是我國要實現可持續發展和節能減排目標,對于高耗能、低效率的氣動系統進行節能方法研究,提高系統效率是一個重要課題。未來氣動系統節能的主要研究重點包括:排氣能再利用,進排氣獨立控制策略節能方法,節能閥件設計。

在氣動系統節能方法研究中,充分利用壓縮空氣膨脹能已成為重要的研究方向,排氣回收再利用的方法存在結構復雜,適應壓力范圍窄,還會一定程度上影響氣動系統運行效率等問題,而通過數字閥件控制進排氣時序實現輸入能量和執行元件運行需求相匹配的方式具有智能化程度高、節能效果好、適用范圍廣等優勢,通常可節約耗氣50%~85%的壓縮空氣,已經成為當前氣動系統節能的主要研究方向。