高層建筑裝配式混凝土結構施工問題與技術要點

李翠(江蘇聯合職業技術學院南京分院,江蘇南京 210000)

城市化進程的加快使城市用地價格不斷上漲,房地產經濟在國民經濟占比也持續上升,其中高層建筑的貢獻率已達到了30%左右,已逐漸成為建筑項目的主體。傳統高層建筑施工耗能大、周期長、成本投入高、污染嚴重。在現階段持續推進綠色建筑的背景下,高層建筑施工加強新技術應用,做好提質增效與節能減排已成為可持續發展的重要內容。在高層建筑中,裝配式混凝土施工可滿足節能環保要求,并具有施工效率高、質量優等優勢,是目前重點推廣的建筑結構體系,不僅能實現良好的經濟效益,推進綠色施工,也提升了部分預制構件的精準度與安全度,優化了傳統建筑技術,實現了建筑行業工業化發展的目標。

1 裝配式混凝土結構的技術優勢

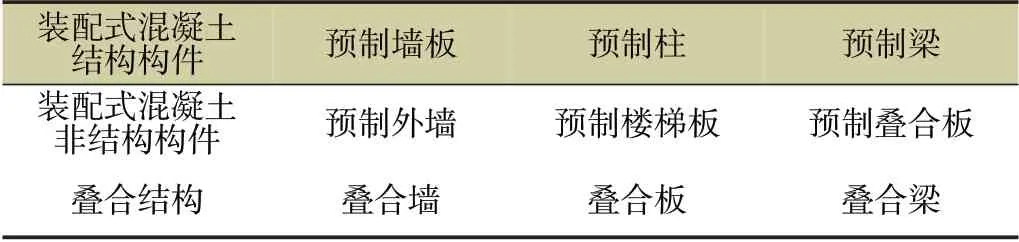

裝配式混凝土結構是在施工現場對預制構件進行拼裝、節點連接與現澆。裝配式混凝土結構可分為全裝配式與半裝配式,前者是所有構件均在工廠內制作加工后將其運送至現場配裝,后者則是部分構件在工廠加工,其他在現場進行澆筑[1]。高層建筑裝配式混凝土的應用形式如表1所示。在具體應用中,預制構件的標準度與施工精度更高,墻、柱、板、梁均是在工廠制作加工的,規格統一,保證了預制構件制作的規范與標準,生產精度也得到了提升。此外,預制構件是在工廠流水化制作而成的,其產生的建筑垃圾較少,提高了資源利用率,減少了對周圍環境的破壞。

表1 高層建筑裝配式混凝土應用

2 高層建筑裝配式混凝土結構施工問題

高層建筑裝配式混凝土結構施工目前存在部分問題:①施工前不能全面掌握高層建筑實際情況,導致施工設計與順序出現問題,尤其在施工開始前,對大量構件處理的難度較大,極易影響后續施工效率與質量;②吊裝設備有著嚴格要求,在施工過程中,因構件類型較多,所以應根據構件性質與安裝數據合理選擇吊裝設備[2];③施工工序的銜接與順序是保證高層建筑裝配式混凝土結構施工穩定的前提,在實際施工過程中,因工作量較大,且構件類型繁多,極易在不同施工環節中出現順序不當的問題,進而影響整體進度。

3 高層建筑裝配式混凝土結構施工技術要點

3.1 預制墻板安裝

安裝預制墻板時應注意布置吊裝點、預制構件起吊下落、構件安裝調整等要點。圖1為某建筑工程的預制墻板。

圖1 預制墻板

3.1.1布置吊裝點

安裝預制墻板之前,要對其質量與尺寸深入檢查,待檢驗合格后,在構件上尋找合適吊點進行吊裝。由于預制墻板的尺寸普遍較大,所以吊裝時不排除出現危險情況,需要進行多點吊裝,施工人員也要利用鋼梁平衡吊運技術,防止吊裝點超出極限,從而降低因掉落部件而出現安全事故的概率。

3.1.2預制構件起吊下落

預制墻板起吊時,構件要保持受力平衡,否則既會損害構件吊裝質量,也會威脅人員安全。所以,施工人員務必要掌握預制墻板的規格與尺寸,根據圖紙確定吊裝位置,將構件運輸至吊裝區域后進行吊升。吊升預制墻板要全程保持穩定,待到與地面0.5m時停止,仔細檢查構件與安裝部位是否齊整,符合要求后方可下落,距地面3cm時二次調整,使其與控制線對齊后再落地,隨后再進行其他后續安裝。

3.1.3構件安裝調整

通過斜支撐對預制墻板進行校正調節,將支撐托板安裝于地面預埋件上,并將斜支撐與墻體對接。如果要校正垂直方向,可調整斜支撐的尺寸,為墻體垂直度滿足施工需求奠定基礎。待安裝調整結束后,對預制墻板之間的節點進行澆筑,這樣可有效提高墻體的完整性與硬度[3]。在混凝土澆筑過程中,應在構件表面噴灑水分,使其表面濕潤,這樣能使構件與混凝土間的連接更為緊密,若澆筑部位有合模需求,可采用套筒灌漿,并在灌漿后2h~3h對預制墻板采取相應保護措施,避免因其他工序產生的震動導致出現裂縫,從而對墻體結構產生負面影響。

3.2 預制柱安裝

用魚線拉出縱橫結構邊線,確定柱參照邊線。根據鋼筋分布,用直徑4mm的鋼筋制作網箍,現澆環節將其埋于混凝土之中,確定鋼筋位置后使用定位套筒進行固定。臨時固定可使用可伸縮斜支撐,其結構為螺桿、底座及旋轉把手。預留M22套筒,安裝斜支撐時再鎖M22螺栓與預制柱進行固定。圖2為斜支撐套筒留置情況,調整時旋轉斜支撐把手,直到垂直度與標準符合后再加固。

圖2 斜支撐套筒留置

3.3 預制梁安裝

安裝預制梁前要檢查主次梁方向與上層主筋,避免因方向錯誤而重新吊裝。①如圖3所示,主梁安裝前在地面先安裝牽引繩與母索,隨后起吊安裝[4];②根據剪力墻梁位線確定主梁位置,誤差小于5mm,按照編號逐步安裝;③主梁安裝完成后,對斜支撐合理調整,使柱頂高出一致,隨后再安裝次梁,在主梁側位開設凹槽,并將次梁搭在凹槽上;④主梁吊裝后用模板交接封模,并選用砂漿填封,待凝固后拆模。

圖3 預制梁吊裝

3.4 預制外墻施工

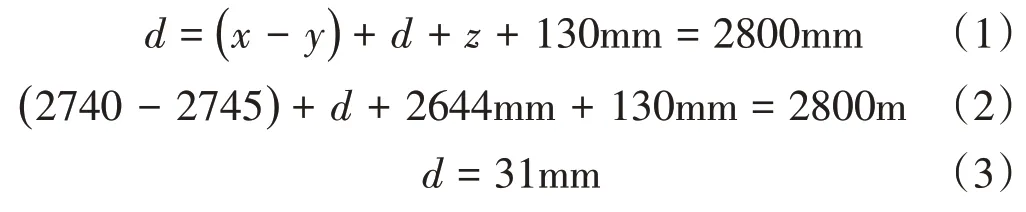

高層建筑施工受高度影響較大,施工人員應合理利用預制外墻技術,關注外墻銜接處理,確保施工效率。可采用水準儀測量預制外墻落位放置墊片標高,準確計算落位均值。計算時可假設各點標高為x,均標高為y,記錄所獲數據,待預制外墻進場后驗收,隨后獲取墊片位置的內葉墻高度z,若按層高2800mm計算,可獲取放置墊片的高度為d,假設預制外墻墊片標高x=2740mm,樓層均標高y=2745mm,外墻墊鐵部位內葉強高度z=2644mm,對墊片高度d進行計算:

3.5 預制樓梯板安裝

安裝預制樓梯板較多使用扁擔梁,防止在吊運途中因不穩定損壞構件。①施工人員在預制樓梯板就位后應及時測量與調整,確定其準確位置;②調整支撐桿使其能全部受力,可用螺栓或焊接固定接頭,并進行后續澆筑工作;③架設臨時護欄,滿足相關防護標準。由于精度要求上下層樓梯邊線誤差應低于3mm,因此可采用吊垂線施工(如圖4所示)。

圖4 預制樓梯板安裝

3.6 預制疊合板安裝

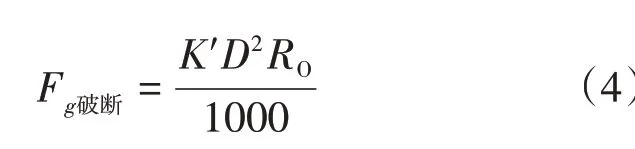

自平衡吊架能夠避免吊運構件損壞問題,因疊合板構件邊長普遍大于2.5m,所以自平衡吊架為6點起吊。吊架由槽鋼焊接而成;鋼纜繩采用荷載30kN的鍍鋅鋼絲繩材料,具體規格為6股、每股38根,直徑13mm;滑輪采用起重2.5t的吊鉤型開口式單車滑輪;吊點設置6個,材料為Q235C普通碳素鋼,鋼板高24mm,吊點寬90mm,高120mm。隨后進行自平衡吊架受力計算,測算鋼絲繩受力情況,鋼絲繩破斷拉力公式可表示為:

Fg破斷是指鋼絲繩最小破斷拉力;K′是指鋼絲繩最小破斷拉力系數,此次取值0.317;D是指鋼絲繩直徑,此次取值13mm;RO是指鋼絲繩抗拉強度,此次取值1670MPa,根據公式計算后可知Fg破斷=89.5kN。鋼絲繩允許拉力可用公式表示為:

[Fg]是指鋼絲繩允許拉力;a是指折減系數,鋼絲繩規格6×38時取值0.79;k是指安全系數,滑車時取值4.3,根據公式計算后可知[Fg]=16.4kN。如上文所述,吊架荷載為2.5t,6個平衡吊點,在最不利的情況下僅有3個吊點受力,吊點受力均值為2.5×10/3≈8.3kN,鋼絲繩允許拉力16.4kN>8.3kN,可滿足使用標準。

自平衡吊架吊運時疊合板受力均勻,并具有定位準確的優勢。①搭接邊進入疊合梁距離應高于16mm,疊合板間的拼縫要對齊;②復核疊合板的安裝位置、標高與垂直情況,準確控制誤差;③接縫控制小于6mm,使用9mm填縫條填充縫隙后再用高強度砂漿填充,避免面層混凝土澆筑時出現漏漿問題;④安裝后根據圖紙放置附加筋并埋設管線,隨后開始澆筑混凝土。

3.7 混凝土調配

3.7.1優化原材料選擇

在選用水泥時,應優先考慮水化熱的影響,所以此時不會考慮快硬水泥。制作強度大于C60的混凝土一般會選用大于P32.5的水泥。在選用骨料方面,無論骨料粗細程度如何,都要先確保骨料的潔凈[5]。中粗河砂是最優選的細骨料,細度模數約為3.4;若是粗骨料,那么小粒度骨料則為最優選,例如粒徑小于20mm的粗骨料。其材質一般均為硬質石灰巖(σbc>100MPa,且<120MPa)或花崗巖(σbc>150MPa,且<140MPa)。由于細礦渣能夠發揮微集料效應,所以在一定程度上可減少沁水性帶來的影響,尤其對于泵送混凝土來說,有助于優化可泵性,防止管道堵塞,提升了泵機的使用壽命。除此之外,在施工時使用非引氣型減水劑可使混凝土的流動性增強,這樣也就間接強化了混凝土的強度。

3.7.2科學確定配比

優選原材料雖然為高強度混凝土獲取提供了物質條件,但也要基于科學合理地確定混凝土配比,這對確保高強度混凝土構件質量、滿足高層建筑工程需要具有重要意義。在此方面應注意:①應以建筑結構強度標準與拌合物工作要求為依據,對施工溫度、運輸等情況充分考量,以此對高強度混凝土配比進行合理配置與驗證;②立足試驗確保砂量準確,含砂率保持在30%~35%之間,而在采用泵送技術時,含砂率應高于35%,但也要小于45%;③水膠比要適量,具體保持在0.27~0.39之間[6];④水泥用量應重點把控,過多就易出現水化熱時收縮量過高的問題,過少則會導致膠結料比重過低。一般而言,高強度混凝土中的水泥含量要小于550kg/m3,而礦摻和物應保持在600kg/m3以內;⑤在確定高強度混凝土配比后,還要經過多次反復試驗,確保配比具有適用性,并且試驗均值也不能低于配置強度,由此為其穩定性提供保障。

4 結語

綜上所述,充分應用裝配式混凝土結構施工技術,能夠從整體上提升高層建筑施工效率,對提高高層建筑水平具有積極意義。為真正發揮裝配式混凝土結構施工的技術優勢,應對施工環節的問題與要點全面掌握。同時,應從工序環節出發,不斷完善質量管控工作,這對提升高層建筑標準化建設而言意義重大。