波紋管膨脹節在工程中的應用

楊 建

(長嶺煉化岳陽工程設計有限公司,湖南岳陽 414000)

波紋管膨脹節由一個或幾個波紋管及結構件組成,用來吸收由于熱脹冷縮等原因引起的管道和(或)設備尺寸變化的裝置[1],以防因熱膨脹造成管系不穩、設備損壞,從而影響裝置長周期安全運行。波紋管膨脹節作為一個特殊的管道部件,具有占地空間小、裝配簡單、維修方便、補償方式靈活、補償量大等優點,在石油、化工、電力、核能等領域得到了廣泛應用[2~4]。因此正確地選擇、設計膨脹節是管道系統設計工作中的一個重要環節[5]。

1 波紋管膨脹節的類型

1.1 按補償形式分類

波紋管膨脹節按補償形式分類,可以分為橫向型、軸向型、角向型及壓力平衡型膨脹節[6]。橫向型膨脹節可吸收垂直于膨脹節軸線的位移;軸向型膨脹節可吸收膨脹節的軸向位移;角向型膨脹節組合使用2~3個單式鉸鏈型膨脹節,來吸收單平面角位移,即吸收一個方向或多個方向的橫向變形;萬向角型膨脹節,組合多個單式鉸鏈型膨脹節或單式萬向膨脹節,來吸收在空間系統中的多方向的橫向位移;壓力平衡型膨脹節是能平衡波紋管壓力推力的膨脹節。

1.2 按是否約束壓力推力分類

波紋管膨脹節在工作狀態下對壓力推力的約束情況,可分為約束型和非約束型兩大類[1]。其中,鉸鏈型、拉桿型、壓力平衡型膨脹節為約束型膨脹節,其自身的約束構件來承受其所產生的盲板力,適合管系長度限制、空間受限的條件下使用。單式軸向型、外壓軸向型、復式自由型、比例連桿復式自由型膨脹節為非約束型膨脹節。非約束型膨脹節本身不能承受壓力推力,應合理布置固定支架及導向架,以均衡其兩端的固定支架所受到的水平推力。

1.3 按材質分類

波紋管膨脹節從材質上可分為金屬波紋管膨脹節和非金屬波紋管膨脹節。金屬波紋管常用材質有不銹鋼、合金鋼等。非金屬波紋管膨脹節材質一般有聚四氟乙烯、纖維織物等。

1.4 按連接方式分類

波紋管膨脹節與管道連接方式可以分為焊接連接和法蘭連接。

2 支架的設置

合理設計管路系統的支架,可確保波紋管膨脹節正常工作。約束型和非約束型波紋管膨脹節對管系的支架有不同的要求。波紋管膨脹節的支架分為固定支架和導向支架。

2.1 固定支架的設置

設置固定支架是用來吸收管系荷載及控制位移方向的[1]。固定支架可分為主固定支架、中間固定支架、定向固定支架。

主固定支架主要承受的荷載有:①各工況下的壓力推力;②膨脹節長度變化引起的位移反力;③管道在導向管架上移動的摩擦阻力;④管道重量;⑤沖擊荷載如管道方向改變處介質流動產生的沖擊力、操作快開閥引起的沖擊荷載;⑥風載等。約束型波紋管膨脹節的壓力推力由鉸鏈板或拉桿約束,故不需要設置主固定支架。對有非約束型膨脹節的管路,必須設置主固定支架,主固定支架設置的位置一般有5處,分別為管道介質流向改變處、管道盲端、同一直管段上兩個直徑不同的膨脹節之間、兩個無約束膨脹節之間裝有截止閥或減壓閥處、帶有一個無約束膨脹節的旁路支管與主管的連接處。一般在管系的始末端或轉彎處固定支架所受推力最大。

中間固定支架需承受除壓力推力外的其他荷載,定向固定管架僅在一個方向允許管道位移,也起到了導向支架的作用。

2.2 導向支架的設置

為保證膨脹節沿規定的方向位移,并避免管系失穩,膨脹節應盡量靠近固定支架,且必須設置導向支架。導向支架一般為剛性支架,除了支撐重力外,它還承受管道與管架之間的摩擦力[6]。

3 工程應用

3.1 工程實例一

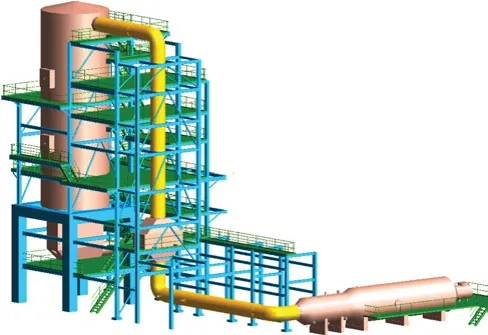

某廠硫酸裝置采用丹麥托普索公司的濕氣制酸(WSA)法工藝。從外裝置來的含H2S酸性氣與燃料氣一起經噴嘴進入焚燒爐,經熱空氣助燃,生成約980℃的工藝氣,因焚燒爐與廢熱鍋爐直接相連,不需要管道連接,工藝氣進入廢熱鍋爐,與汽包來的鍋爐水交換熱量,冷卻至470℃,再經管道1輸送至蒸汽過熱器進行冷卻,冷卻至415℃,經管道2進入SO2轉化器。流程詳見圖1。

圖1 工藝流程圖

3.1.1 設計條件

(1)管道1和管道2內介質均為工藝氣(組成:CO27.3%、H2O 7.7%、O210.6%、N272.1%、SO22.2%、SO30.1%),管道材質15CrMoR,外徑1420mm,壁厚8mm。

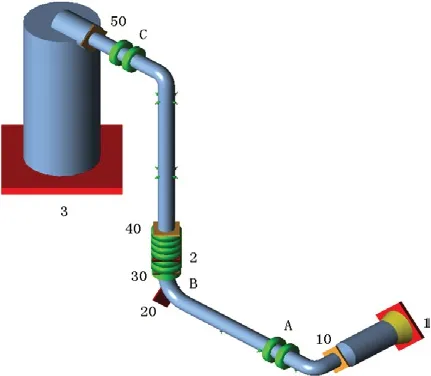

(2)管道1操作溫度470℃,操作壓力9kPa;管道2操作溫度415℃,操作壓力7kPa。管道1和管道2走向如圖2。

圖2 管道走向

3.1.2 波紋管膨脹節選型

管道1和管道2口徑大,溫度高,但壓力較低,若采用自然補償,則需要較長的補償彎,因此選用波紋管補償器,可節省空間和管道材料。

焚燒爐有三個支座,靠近廢熱鍋爐處的支座為固定支座(圖3的1點),其余為滑動支座。廢熱鍋爐有兩個支座,均為滑動支座。蒸汽過熱器為支耳式,支撐在框架上,為一個固定點(圖3的2點)。SO2轉化器支撐在框架上,為一個固定點(圖3的3點)。

圖3 應力計算

在管道1進入蒸汽過熱器的彎頭處,增設固定支架(圖3的20點),將管道1分成一個L型和一個直管段。L型走向管線選用拉桿型膨脹節比較合適,因此在A點和C點選用拉桿型膨脹節。并在拉桿型膨脹節附近設導向支架,使膨脹節沿規定的方向位移。20-30段為直管段,可選用直管壓力平衡型膨脹節(約束型膨脹節)或單式軸向型膨脹節(非約束型膨脹節),考慮到壓力平衡型膨脹節價格較高,且彎頭處有固定支架,可承受軸向型膨脹節的盲板力,故在B點選用軸向型膨脹節。

3.2 工程實例二

某煉廠常減壓裝置改造項目利用現有電脫鹽罐作為沉降分離罐,為避免已開始分離的原油和水出現混合,工藝上要求原油、水自原油膜反應器進入電脫鹽罐的直管段盡量短,且場地有限,因此需要選擇合適的波紋管膨脹節來吸收位移,保證設備運行安全。

3.2.1 設計條件

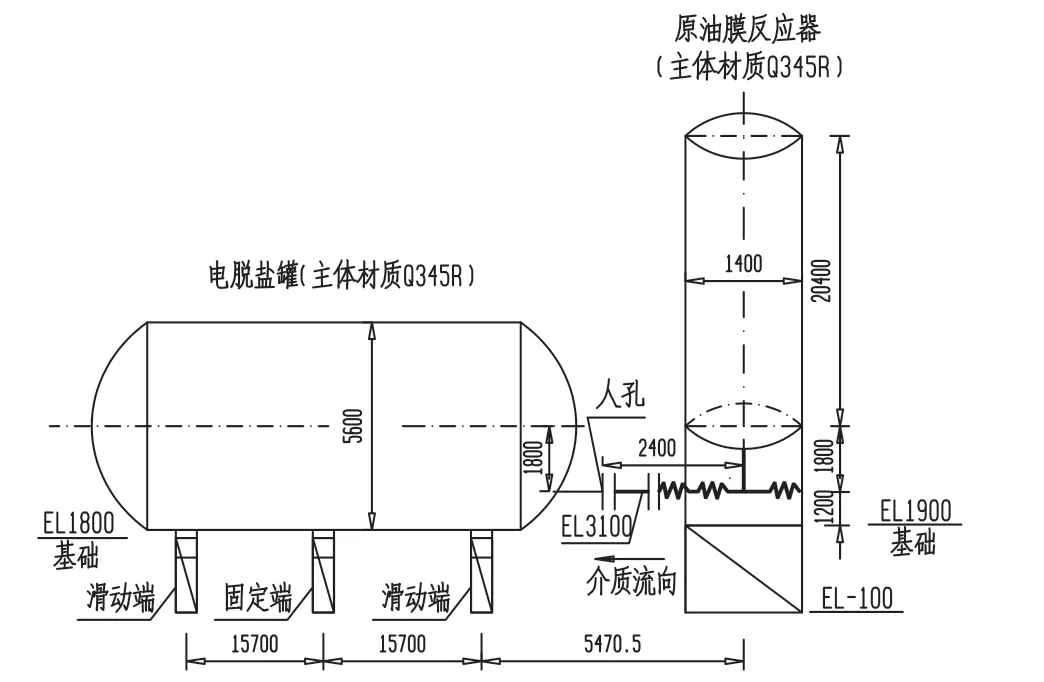

(1)原油自原油膜接觸反應器底端經人孔進入電脫鹽罐,如圖4所示,人孔距離原油膜反應器中心的距離為2.4m。

圖4 示意圖(圖中尺寸單位為mm)

(2)設計參數。①介質:原油、水;②設備和管道操作溫度150℃,操作壓力2.2MPa;③管道外徑711mm,管道壁厚16mm,材質Q245R。

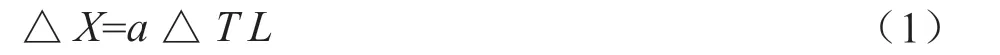

(3)根據式(1)計算膨脹量,選擇合適的波紋數來補償軸向與橫向的位移量。

其中△X為管系的膨脹量,mm;a為線膨脹系數,mm/(m·K),取0.0125;△T=介質溫度-安裝時環境溫度,K;L為補償管線長度,m,軸向補償管線長度為膨脹節與電脫鹽罐固定端基礎的距離。

經計算得,軸向位移約為33mm。

(4)對原油膜反應器的基礎所產生的軸向推力不超過2.5t。

3.2.2 選用彎管壓力平衡型波紋管膨脹節

由于空間受限,設置固定支架和導向支架產生一定的困難,需要選擇約束型膨脹節,且要求波紋管膨脹節能同時吸收軸向位移,原油膜接觸器基礎不能承受太大的推力。綜合以上因素,本項目選擇彎管壓力平衡型波紋管膨脹節。彎管壓力平衡型波紋管膨脹節通過拉桿代替膨脹節承受內壓拉力,從而不會再對固定支點或支座產生推力,常用于設備與設備之間的連接,以補償兩設備之間管路的熱膨脹,使設備不受內壓產生的盲板力作用。

波紋管膨脹節介質入口采用焊接連接,為方便后期檢維修,出口采用法蘭連接。由于單個波紋的補償量由廠家依據所需的補償量和疲勞壽命要求來確定,每個廠家不完全一樣,見圖5。

4 安裝和使用要求

波紋管膨脹節安裝正確與否,直接影響裝置運行時波紋管膨脹節的正常使用功能與使用壽命。故安裝和使用時應注意以下幾點:

1)應嚴格按設計圖紙安裝在規定的位置,不應采用膨脹節變形(如拉伸、壓縮、橫向位移、角位移等)方法補償管道的安裝誤差。

2)安裝方向與管道介質實際流向保持一致。

3)波紋管膨脹節涂黃色漆的裝運固定件,安裝前不能拆除,待膨脹節與系統所有管架安裝完畢后,系統試壓前再拆除。但值得注意的是,拉桿型膨脹節的拉桿與裝運固定件外觀相似,應注意區分,拉桿型膨脹節的拉桿是受力件,不準許拆除。

4)當工作介質為氣體而采用水進行壓力試驗時,充水前,應考慮水的重量,做好臨時支撐。當采用水進行系統試壓時,水的Cl-含量不大于25mg/L。系統壓力試驗過程中和試驗完畢后,檢查膨脹節是否泄漏,波紋管是否發生失穩,膨脹節受力結構件、固定管架、導向管架是否損壞和出現明顯變形[1]。

5)使用期間,每年至少進行一次定期檢查,確保膨脹節正常工作,膨脹節受力構件無異常變形,波紋管表面無腐蝕、裂紋等。

5 結束語

隨著裝置規模的日益擴大,大管徑高溫管道越來越多,且管道現場環境復雜,選擇合適的波紋管膨脹節,并按規定要求安裝和使用膨脹節,對裝置安全穩定運行具有關鍵性的作用。