流延膜機負壓風刀系統流場仿真及結構優化

黃棟,張華偉,殷術貴,郭偉科,Christian BEINERT,張春華

(1.廣東省科學院智能制造研究所,廣東廣州 510070;2.弗勞恩霍夫協會結構耐久性與系統可靠性研究所,德國達姆施塔特 64289;3.廣東仕城塑料機械有限公司,廣東佛山 528225)

0 前言

流延薄膜是一種通過高分子聚合物熔體流延驟冷生產出的無拉伸、非定向平擠薄膜,因其具有高透明度、高平整度、高光澤度、高均勻度,且易于后續加工的優點,被廣泛應用于食品、紡織品、醫藥、日用品等的包裝。

流延膜機主要包括擠出部分、冷卻成型部分、測厚、電暈處理部分以及收卷部分。其中,冷卻成型部分主要由主冷輥、正負壓風刀、清潔輥、調節機構、電子鎖邊裝置等組成。流延驟冷時,正壓風刀將薄膜吹向主冷輥,同時負壓風刀抽去薄膜與主冷輥之間的空氣以及高溫煙霧,使薄膜貼附主冷輥效果更好。冷卻成型部分是薄膜生產的最關鍵部分,主冷輥的溫度、正負壓風刀的風壓風速對薄膜的外觀性能和機械性能起著至關重要的作用。許多學者對流延膜機冷卻成型部分進行了大量的研究。李福森等對薄膜在主冷輥上的冷卻過程進行了數值模擬研究,得到了薄膜及主冷輥表面溫度的變化規律,以及薄膜冷卻速率的影響因素。李曉偉等對生產薄膜的傳熱過程進行了數值模擬研究,獲得了主冷輥內壁溫度分布及薄膜溫度隨時間的變化規律。殷術貴等對主冷輥內部冷卻水流動情況進行了仿真研究,獲得了主冷輥內部流場,并對出水腔進行了結構優化。李鋼等人利用Fluent分析了流道結構和尺寸參數對主冷輥換熱能力的影響規律。

上述研究工作主要針對主冷輥冷卻過程及內部流道進行了研究,對正負壓風刀的研究較少。而現有負壓風刀系統結構復雜,流通性差,薄膜生產過程中產生的煙霧容易在吸風罩內部冷凝積聚,甚至有凝結物滴落到主冷輥上,造成生產出來的產品為廢品。為此,本文作者以流延膜機負壓風刀系統為研究對象,借助CFD軟件對風刀系統內部流場情況進行仿真分析,并在此基礎上對風刀系統進行結構優化。

1 負壓風刀系統仿真模型

1.1 幾何模型與網格劃分

負壓風刀系統如圖1所示,主要包括第一負壓腔室、第二負壓腔室、承接板、阻風板、濾風板和吸風管。其中,阻風板、承接板和濾風板分別設置在第一負壓腔室和第二負壓腔室,用于均勻氣流及承接凝聚物,使氣流平穩,薄膜受力均勻,避免因薄膜受力不均而導致薄膜變形。第一負壓腔室負責吸走主冷輥與薄膜之間的空氣和煙霧,第二負壓腔室進一步吸走主冷輥表面的氣流層,同時起到清潔輥面的作用。在薄膜生產過程中,煙霧凝結、滴油現象主要發生在第一負壓腔室,因此主要對負壓風刀系統第一負壓腔室的流場進行分析。負壓風刀系統第一負壓腔室仿真模型如圖2所示。

圖1 負壓風刀系統結構示意

圖2 仿真模型示意

由于負壓腔室結構復雜,為了降低網格數量,將結構進行適當的分割,對不同部位采用不同的網格類型進行劃分。吸風管部分結構規則,采用六面體結構化網格;腔室內部結構不規則,采用四面體非結構化網格,且對腔室內尺寸較小部分和入口區域網格進行加密處理。網格劃分如圖3所示。

圖3 網格劃分

1.2 數學模型及計算方法

描述流體運動規律的基本定律包括質量守恒定律、動量守恒定律,其控制方程如下:

(1)質量守恒方程

(1)

式中:為密度;為時間;、、是速度在、、方向上的分量。

(2)動量守恒方程

(2)

式中:為速度矢量;為流體微元體上的壓力;、和是作用在微元體表面上的黏性應力的分量;、和是微元體上的體力。

采用有限體積法對控制方程組進行離散,采用標準-湍流模型,為湍動能,為湍流耗散率;采用Simple算法對壓力與速度進行耦合,其中壓力的離散采用Standard格式,其余采用二階迎風格式。當各計算變量殘差小于10或者基本不變時,則認為計算收斂。邊界條件主要是進口、出口和固體壁面條件。其中熔融物流延至主冷輥的間隙和負壓腔室兩端與主冷輥形成的間隙為壓力進口邊界,大小為大氣壓,如圖2所示。吸風管出口為壓力出口邊界,吸風管出口最終連接著排風機,排風機的抽吸使吸風管出口處在負壓環境下,其值根據風機功率及對整個吸風系統仿真計算獲得,具體為-60 Pa。壁面邊界條件為無滑移邊界條件,近壁區采取標準壁面函數。

2 仿真結果分析

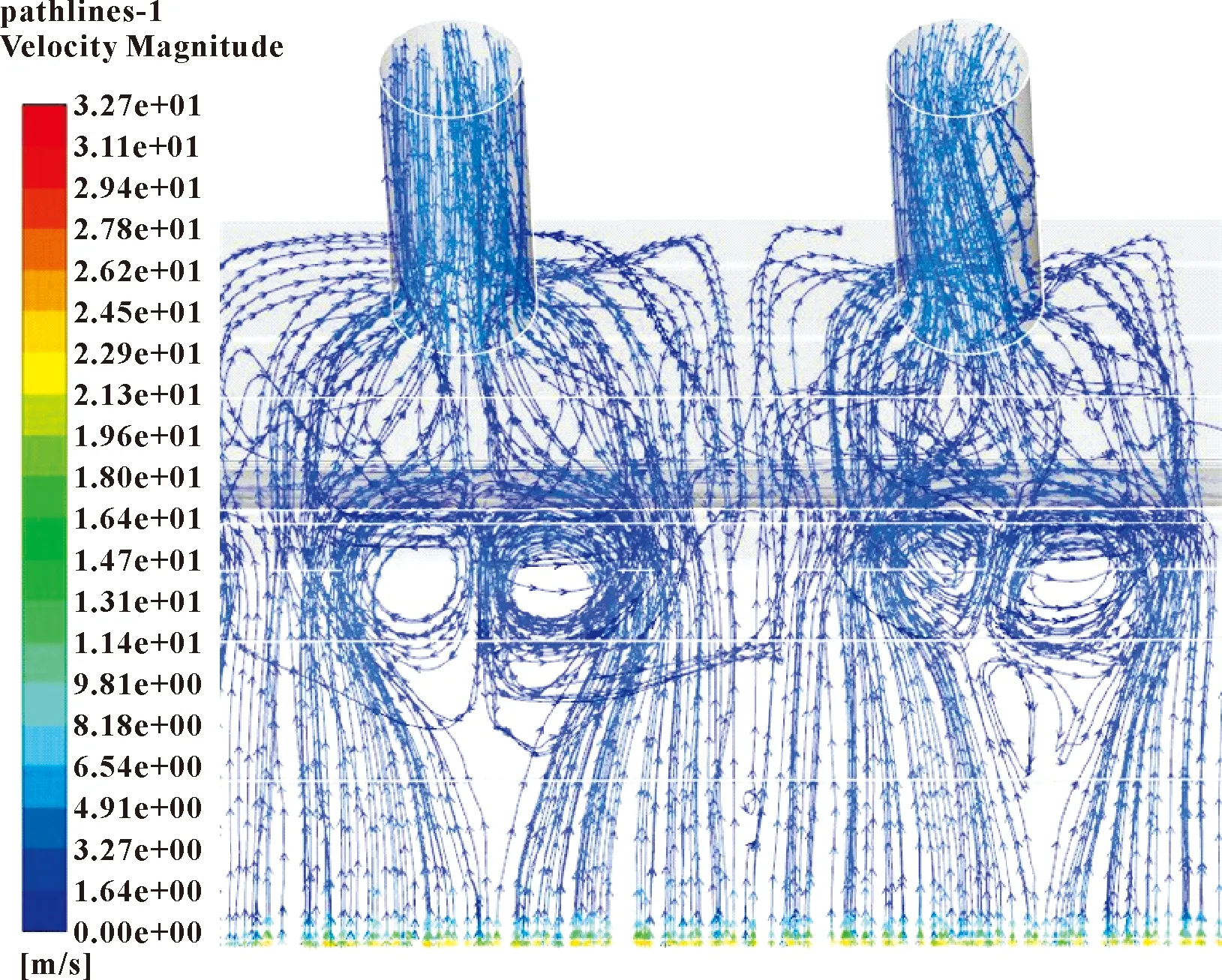

通過仿真得到了第一負壓腔室內的流場情況,圖4和圖5分別給出了負壓腔室內空氣流線圖和局部流線圖。可看到:由于承接板的存在,氣流被吸入負壓腔室后不能順暢地流走,而是先往兩側流動,并與旁邊的氣流碰撞匯合形成漩渦,然后旋轉向上流出。圖6給出了負壓腔室內中間截面處的速度矢量圖,可以看出:氣流在承接板和阻風板處流動方向發生較大角度改變,產生漩渦,不利于空氣和煙霧的快速排出,容易導致煙霧凝結。

圖4 負壓腔室內部流線圖

圖5 負壓腔室內局部流線圖

圖6 負壓腔室中間截面速度矢量圖

圖7給出了煙霧進口處速度沿軸向方向的變化情況。可以看到:負壓腔室兩端受邊界的影響,入口速度較小并迅速增大;中部穩定段(-1~1 m)入口速度在16.5~21.5 m/s間劇烈變化。標準差可以反映數據集的離散程度,為了衡量穩定段入口速度的均勻程度,引用標準差,計算公式如下:

圖7 優化前后進口速度沿軸向方向的變化

(3)

綜上所述,阻風板和承接板的均勻氣流效果不佳,反而增加了第一負壓腔室內的流動阻力,阻礙了氣流的快速排出,導致煙霧在腔室內逐漸積聚凝結。

3 負壓腔室結構優化仿真研究

3.1 負壓腔室初始優化方案

由上節研究發現:阻風板的存在,導致氣流方向發生大角度改變,不利于氣流的快速排出。因此,提出去掉阻風板的初始優化方案,以改善第一負壓腔室內的流動情況。初始優化方案如圖8所示。

圖8 負壓腔室初始優化結構示意

優化后第一負壓腔室內空氣流線圖和局部流線圖分別如圖9和圖10所示。可以看出:腔室內上部氣流流動性有所改善,但是腔室下部仍有漩渦存在。圖11是腔室內中間截面處的速度矢量圖,氣流在承接板下方先向兩側流動再向上流動,紊流程度較高,不利于氣流的排出。

圖9 初始優化后負壓腔室內部流線

圖10 初始優化后負壓腔室內局部流線

圖11 初始優化后負壓腔室中間截面速度矢量圖

圖7給出了煙霧進口處速度沿軸向方向的變化情況。可以看到:入口中部穩定段(-1~1 m)速度變化較原結構有所改善,入口速度在20.1~22.6 m/s之間變化,入口速度標準差為0.4,比原結構降低了57%,速度分布均勻性提高明顯。此時,系統質量流量為0.159 kg/s,較初始結構提高了15.2%。

3.2 負壓腔室結構進一步優化

從圖10看出:去掉阻風板第一負壓腔室內的氣流流動有所改善,但在腔室下部仍存在較大的渦流。為此對腔室進行進一步優化。為了減少渦流的產生,增大腔室下部的流通面積,將原來彎折形式的承接板改為斜板的形式。同時,將腔室頂板改成向一側傾斜,使凝結物在重力的作用下往承接板流動,避免凝結物直接滴落在主冷輥輥面上。優化結構如圖12所示。

圖12 負壓腔室進一步優化結構示意

優化后第一負壓腔室內空氣流線圖和局部流線圖分別如圖13和圖14所示。可以看出:腔室內氣流流線均勻性較好,只有少量微小漩渦出現。圖15是腔室內中間截面處的速度矢量圖。可以看到:腔室內流通面積的增大使氣流能夠順暢地被排出,有利于減少煙霧凝結。

圖13 進一步優化后負壓腔室內部流線

圖14 進一步優化后負壓腔室內局部流線

圖15 進一步優化后負壓腔室中間截面速度矢量圖

圖7給出了煙霧進口速度沿主冷輥軸向方向的變化情況。可以看出:入口中部穩定段(-1~1 m)速度在26~26.9 m/s的微小區間內變化,入口速度標準差為0.17,比原結構降低了82%,入口速度均勻性得到大幅度提高。此時,系統質量流量為0.177 kg/s,比初始結構提高了28.3%。

3.3 優化前后對比分析

表1給出了優化前后結果對比,優化后第一負壓腔室內質量流量由0.138 kg/s增加到0.177 kg/s,增加了28.3%,腔室的流通性得到有效提高;圖7是優化前后進口速度沿軸向方向變化的對比情況,入口速度穩定段速度標準差由0.93降低到0.17,降低了82%,入口速度均勻性顯著增加,使得流延膜受力均勻,有效避免了薄膜受力不均而造成的膜變形。

表1 優化前后結果對比

4 結論

(1)對現有流延膜機負壓風刀系統內部流場進行仿真分析發現:第一負壓腔室內用于均勻氣流的承接板和阻風板,其均勻氣流的效果不佳,反而阻礙了氣流的快速排出,致使腔室內產生漩渦,入口速度均勻性較差,不利于薄膜受力的均勻性。

(2)對第一負壓腔室內進行結構優化,首先以去掉阻風板作為初始優化方案,仿真分析結果顯示效果良好,相比原結構,風量質量流量增大15.2%,入口速度均勻性提升了57%。

(3)為了進一步改善第一負壓腔室內的流動特性,對承接板和負壓腔室頂板進行結構優化,仿真分析結果顯示,風量質量流量較原結構增大了28.3%,入口速度均勻性提升了82%。