最小非線性插補誤差約束的多軸側銑刀軸矢量優化

趙恒,萬能,張森堂,高石印

(1.中國航發沈陽黎明航空發動機有限責任公司,遼寧沈陽 110043;2.西北工業大學工業工程與智能制造工信部重點實驗室,陜西西安 710072)

0 前言

航空發動機中承載能量傳遞的關鍵零件側銑相比點銑具有取材效率高、刀具損耗小的優點,因此在航空制造領域有大量研究聚焦于側銑工藝。

目前,許多研究者對保證側銑精度進行了廣泛研究,優化加工路徑是其中的討論熱點。但是,這些研究往往是在工藝編制的設計坐標系中進行計算與優化。如果將切削路徑轉化到機床坐標系中,機床運動軸的插補運動會引入額外的誤差。在五軸加工線性插補中,存在著刀具位置的直線逼近誤差和刀軸擺動的誤差。由于刀具位置的誤差直接影響加工精度,研究人員對刀具位置在插補中的非線性進行了大量研究,通過補償等方法基本解決了刀具位置在插補中非線性運動的問題。刀軸擺動的誤差不影響刀軸位置,因此優化刀軸的目的是使刀軸矢量更平滑,從而保證加工質量。樊留群等指出在通過平動軸補償刀具位置的非線性運動后,機床轉動軸仍然會默認以線性插補方式進給,造成了刀軸矢量偏離理想的線性插補,在銑削腔體內斜面時造成較大誤差。楊旭靜等分析了刀軸矢量在插補中的非線性運動對側銑和點銑加工誤差的影響,給出了插補中刀軸最大偏差角的近似表達式,提出了通過限制相鄰刀軸矢量夾角的方法來減少刀軸最大偏差角。周玉龍針對旋轉軸運動引起的非線性誤差,通過一次試探法約束轉軸進給速度以補償非線性誤差。高超峰對側銑加工曲面表面微結構進行了研究,規劃了應用于多齒鼓形刀的側銑加工路徑。肖海濤提出一種約束預插補和S形速度規劃的算法,保證了非線性誤差不超限以及速度、加速度的平滑變化。

本文作者分析刀軸矢量非線性插補的成因,甄別出影響因素,提出減小刀軸矢量非線性插補誤差的方法。

1 線性插補中刀軸矢量的非線性插補

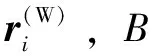

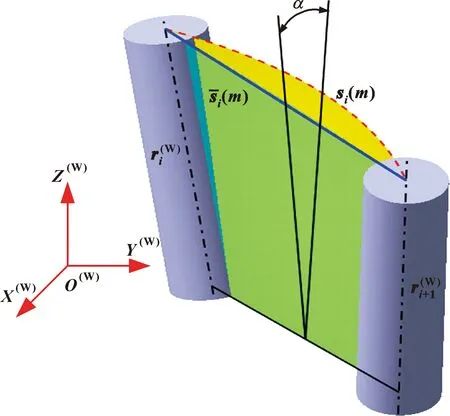

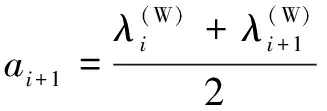

圖1 BC軸機床坐標系關系

(1)

(2)

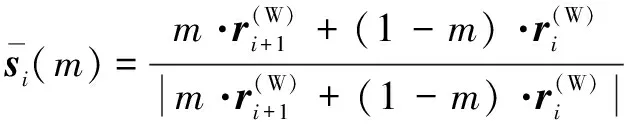

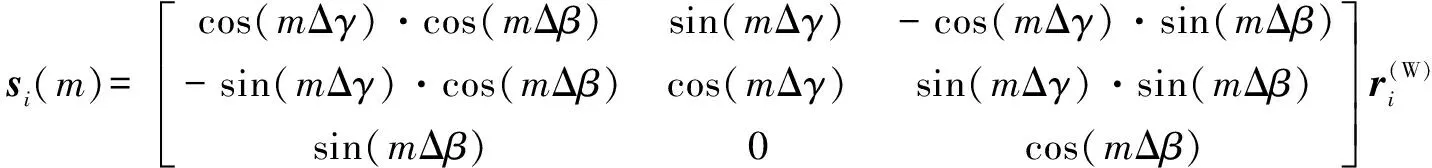

實際機床是旋轉軸做線性插補運動,則在時刻,加工坐標系中實際刀軸矢量()為

(3)

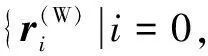

圖2 刀軸矢量非線性插補

刀軸偏差角越大,造成的切削誤差越大。假設側銑的有效刃長為,一次插補運動中刀軸偏差角最大值為,則插補中造成的切削誤差最大值為

=·tan

(4)

對于側銑,由于側刃的有效刃長較大,刀軸矢量非線性插補引起的加工誤差可能嚴重影響加工精度。

2 刀軸矢量的插補形式與條件

2.1 刀軸矢量非線性插補的條件

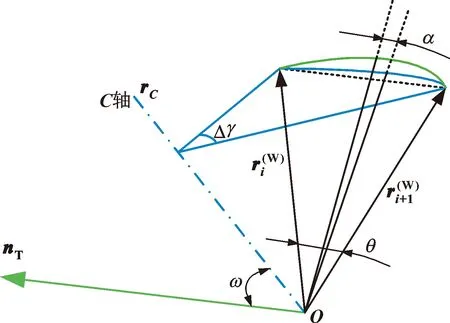

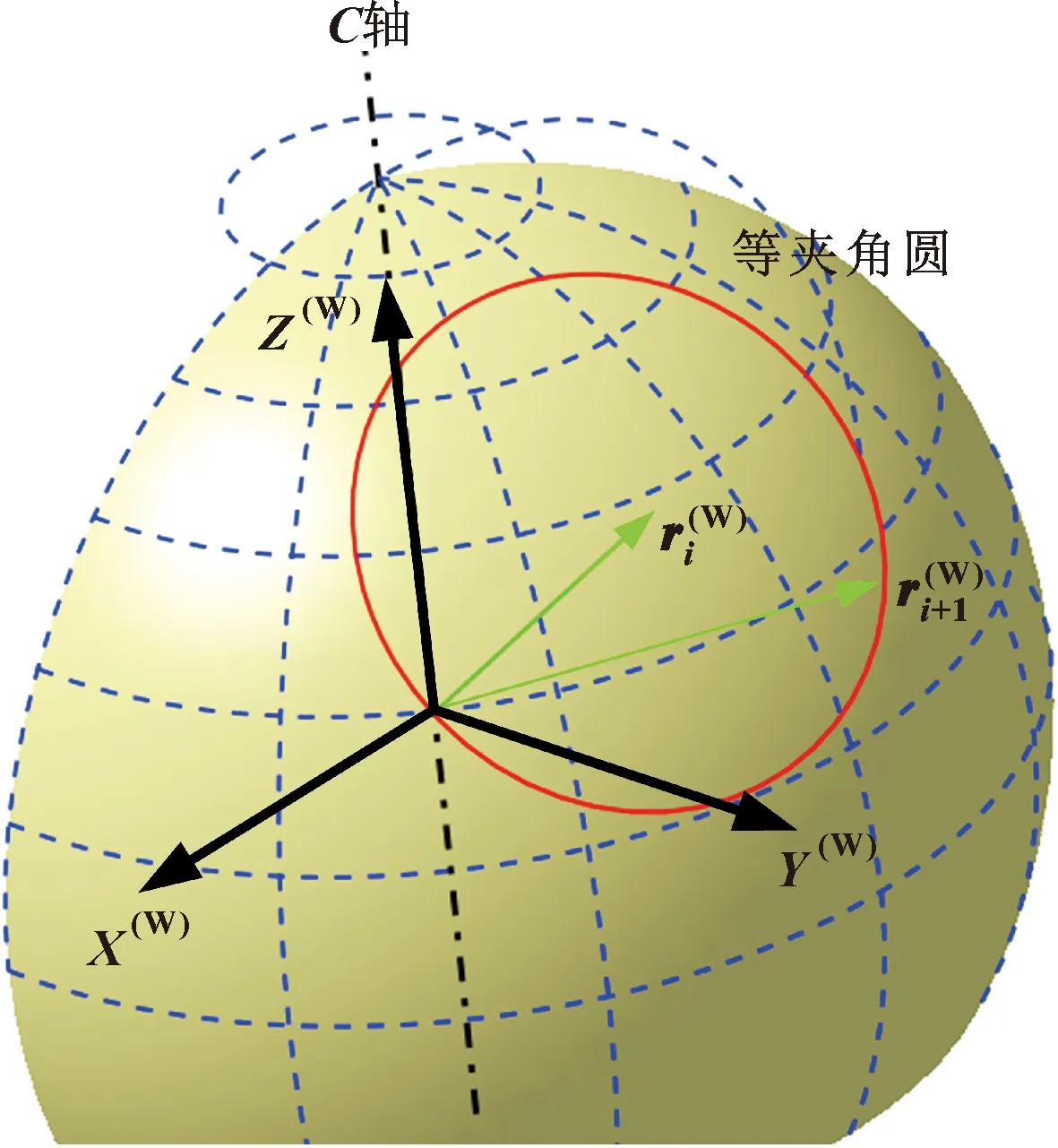

如圖3所示,在加工坐標系中將相鄰刀軸矢量刀心點平移至原點,構建單位球面坐標系。在加工坐標系中,刀軸矢量插補時在單位球面上掃掠出軌跡()。基于該球面上刀軸矢量的掃掠軌跡,本文作者提出兩個定理:

圖3 單個轉軸轉動的刀軸矢量變化軌跡

定理1:如果刀軸矢量做線性插補運動,則刀軸矢量在球面的變化軌跡()是測地線。

定理2:在機床旋轉軸線性聯動的條件下,刀軸矢量在球面的變化軌跡()不是圓弧。

2.2 刀軸矢量線性插補條件

根據刀軸矢量的球面軌跡,分析機床僅有一個旋轉軸轉動的條件下,刀軸矢量線性插補的條件。

若Δ=0或Δ=0,機床僅有一個轉軸旋轉運動,此時刀軸矢量在球面的變化軌跡是圓弧,但該圓弧不一定以球心為圓心。

(5)

(6)

為0時,()為測地線,最大的刀軸偏差角為0。當為π/2時,上界為2。給出刀軸矢量線性插補條件的定理:

定理3:機床僅有單個旋轉軸轉動,且旋轉軸與插補始末的刀軸矢量垂直時,刀軸矢量在球面的變化軌跡()是測地線。

3 刀軸偏差角的計算

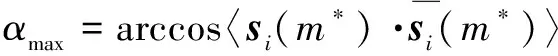

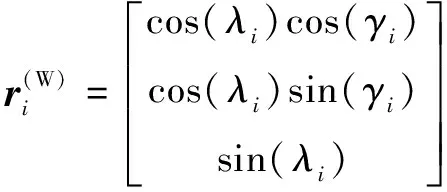

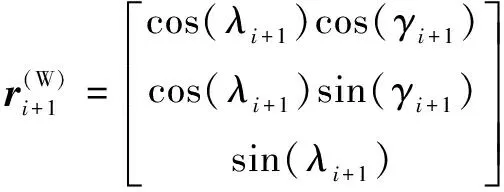

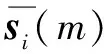

通常認為,單次插補運動中機床旋轉軸線性進給,所以刀軸偏差角可以通過球面軌跡的矢量積求得:

(7)

通常關注的是插補過程中最大的偏差角,設參數使得取得最大值,則有:

(8)

(9)

()=

(10)

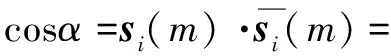

計算偏差角的余弦:

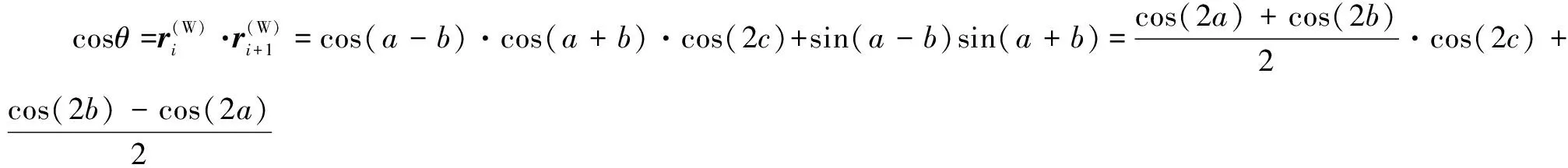

(11)

()={(1-)++(2-2)·[sin(-)·sin(+)+cos(-)·cos(+)·cos2]}12

(12)

()=sin(-+2)·[·sin(+)+

(1-)·sin(-)]·(1-)·cos(-)·cos(2)]·(1-)·cos(-)·cos(2)]

(13)

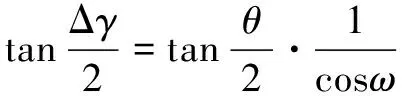

式中:為起止刀軸矢量的平均緯度;為單次插補中機床軸轉角的12(緯度差的12);為機床軸轉角的1/2(經度差的1/2)。可以看出,刀軸偏差角與刀軸矢量在球面坐標系中的經度位置無關,而與經度差、緯度差及緯度位置有關。

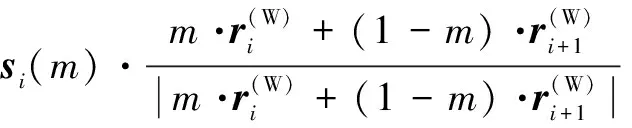

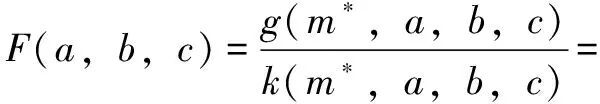

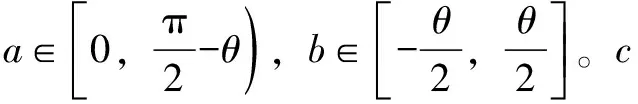

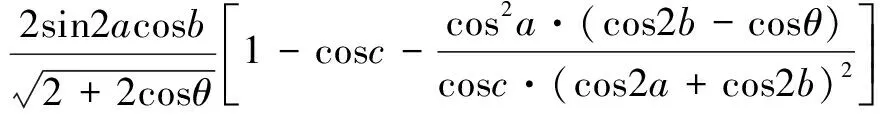

為分析插補中刀軸的最大偏差角與參數、、的關系,構造最大偏差角的余弦函數(,,)=cos,則(,,)的表達式為

(14)

不同的相鄰刀軸矢量對應不同的經緯度參數、、,因此單次插補運動中對應最大偏差角的插補參數不同。在球面坐標系中確定了刀軸矢量的參數、、后,需要以數值方法計算最大誤差處的插補參數,再計算(,,),確定插補中刀軸矢量的最大偏差角。

4 刀軸矢量非線性插補誤差的優化

4.1 刀軸最大偏差角的近似

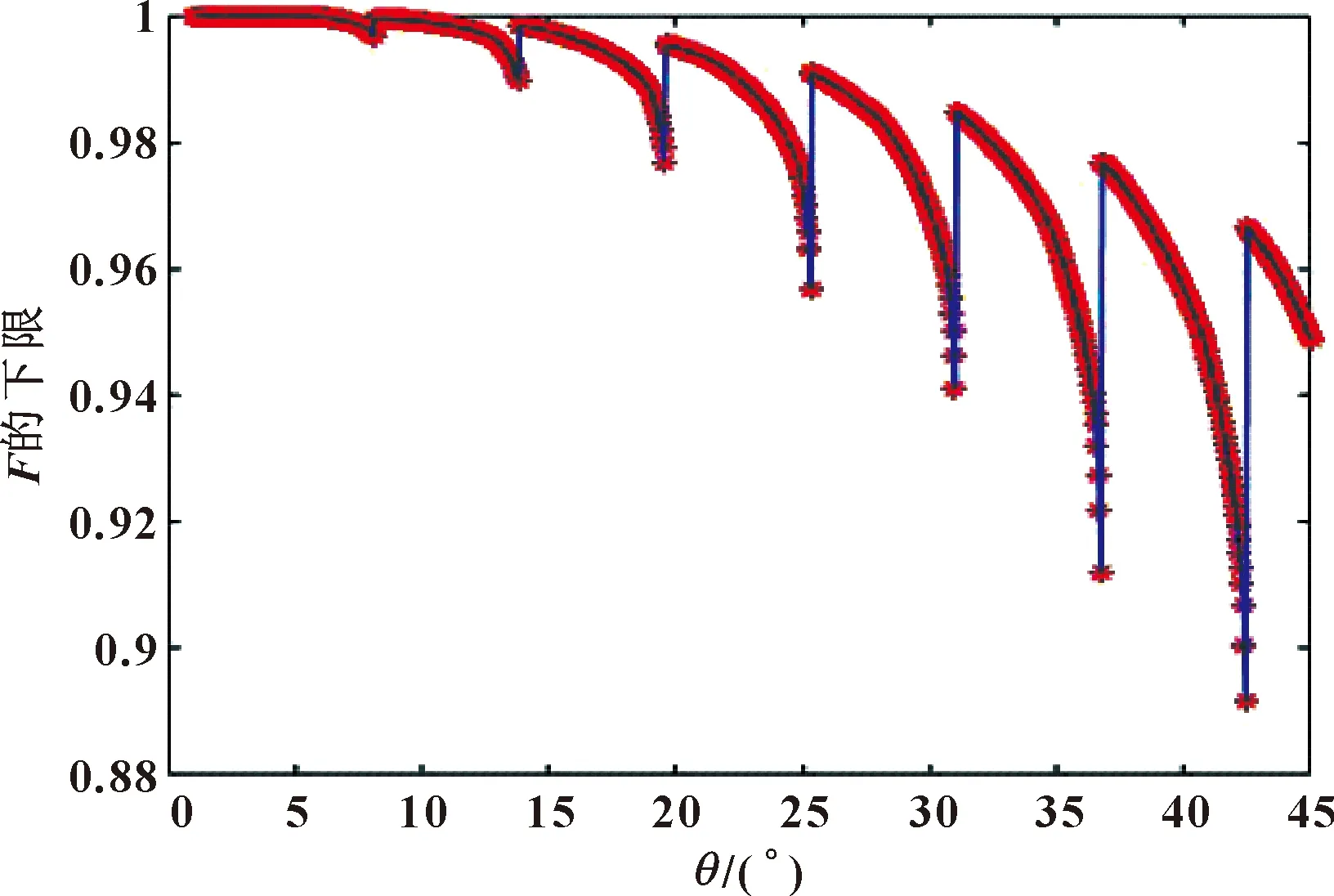

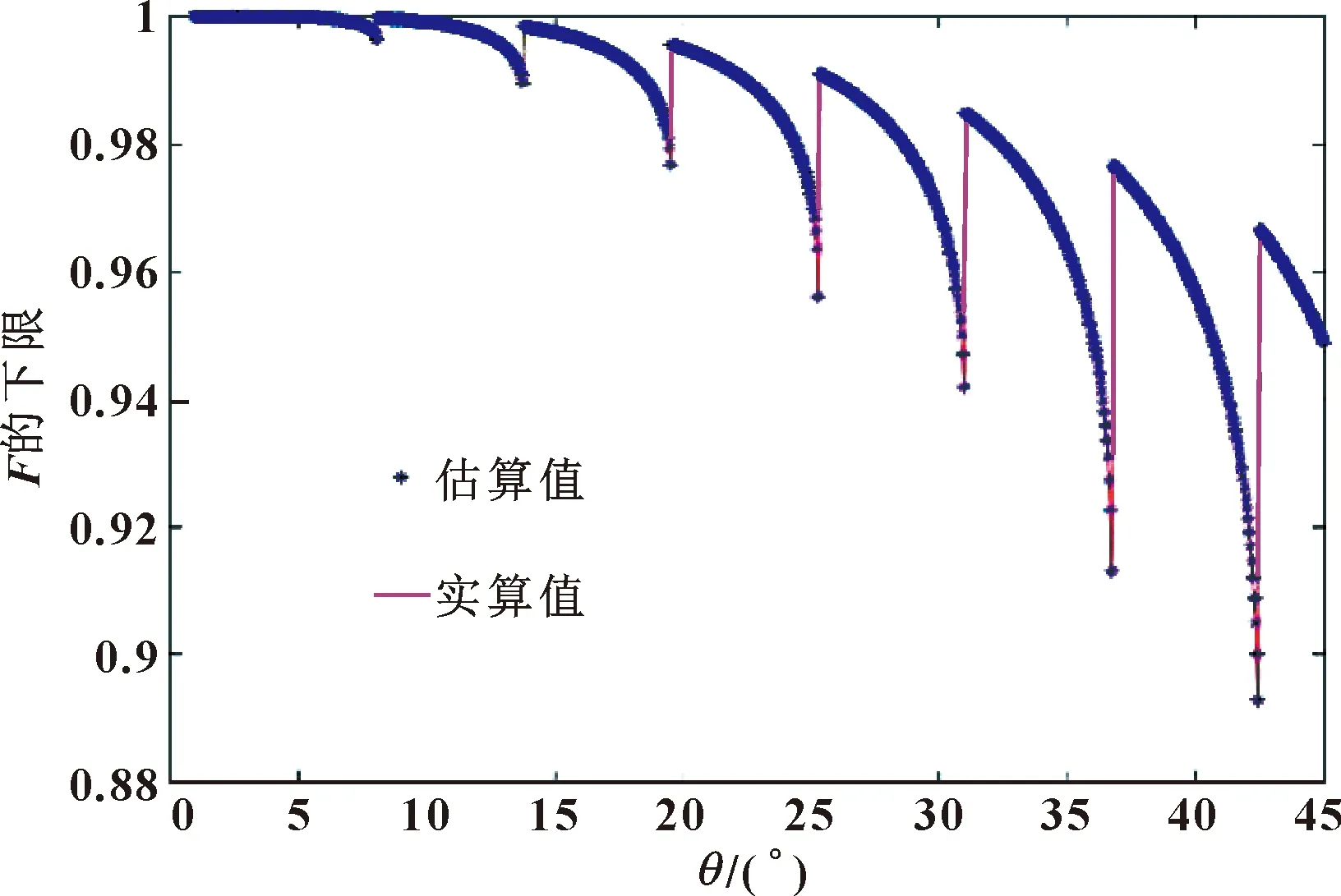

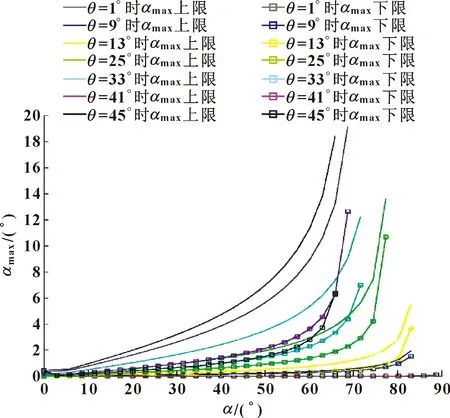

為減小刀軸矢量非線性插補造成的誤差,文獻[10]的思路是限制相鄰刀軸矢量的夾角。針對限制相鄰刀位點處刀軸矢量的夾角的觀點,文中給定夾角條件下可能的參數、、的組合求解,計算(,,)。考慮到相鄰刀軸矢量的夾角不會過大,僅計算從1°~45°的情況,的離散精度為0.05°。計算在給定刀軸矢量夾角條件下,最大偏差角余弦的下限,結果如圖4所示。

圖4 最大偏差角余弦值的下限

圖中縱坐標為最大偏差角的余弦值在刀軸矢量夾角為定值的條件下,可能達到的下限。可以看出,余弦的下限并不是隨著刀軸矢量夾角的增加而單調減少的。因此,減少刀軸矢量的夾角既不能保證一定減少刀軸最大偏差角,也不能保證減少最大偏差角余弦值的下限。

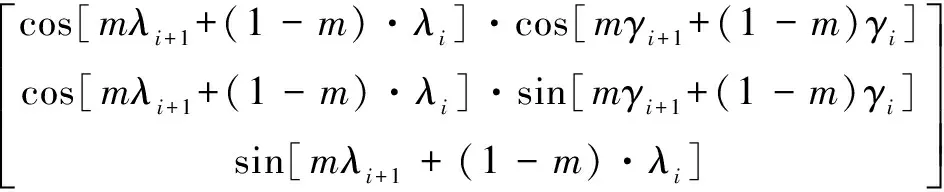

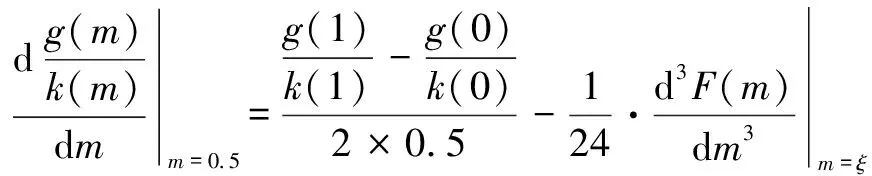

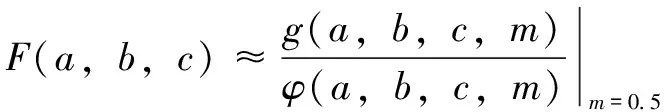

為避免頻繁求解插補參數,對式(15)進行近似處理。

(15)

從數值計算的角度分析,因為插補的初始和終止時刻刀軸矢量與理想狀態重合,偏差角為0,所以有(0)(0)=1、(1)(1)=1。根據數值微分公式估算函數()()在插補中間時刻的導數值。

忽略高階導數得:

(16)

因此,偏差角余弦的極值可以認為在插補的中間時刻達到,所以插補運動中最大偏差角的余弦值可以估算為

(17)

根據式(16)在給定刀軸矢量夾角條件下,計算(,,)的下限,與式(13)的結果進行比較,結果如圖5所示。

圖5 F下限的估算值與實際值

實際計算中發現,當平均緯度小于2時,精確的的變化幅度較大,一般在0.5~0.78之間(但此時最大偏差角余弦約等于1,非線性運動造成的偏差角可以忽略);當平均緯度大于2時,取值接近于0.5。因此,以插補參數=0.5處的值代替準確的,該近似插補參數的誤差是可以接受的。以=0.5時的偏差角代替插補過程中的最大偏差角,達到了化隱格式為顯格式的目的。

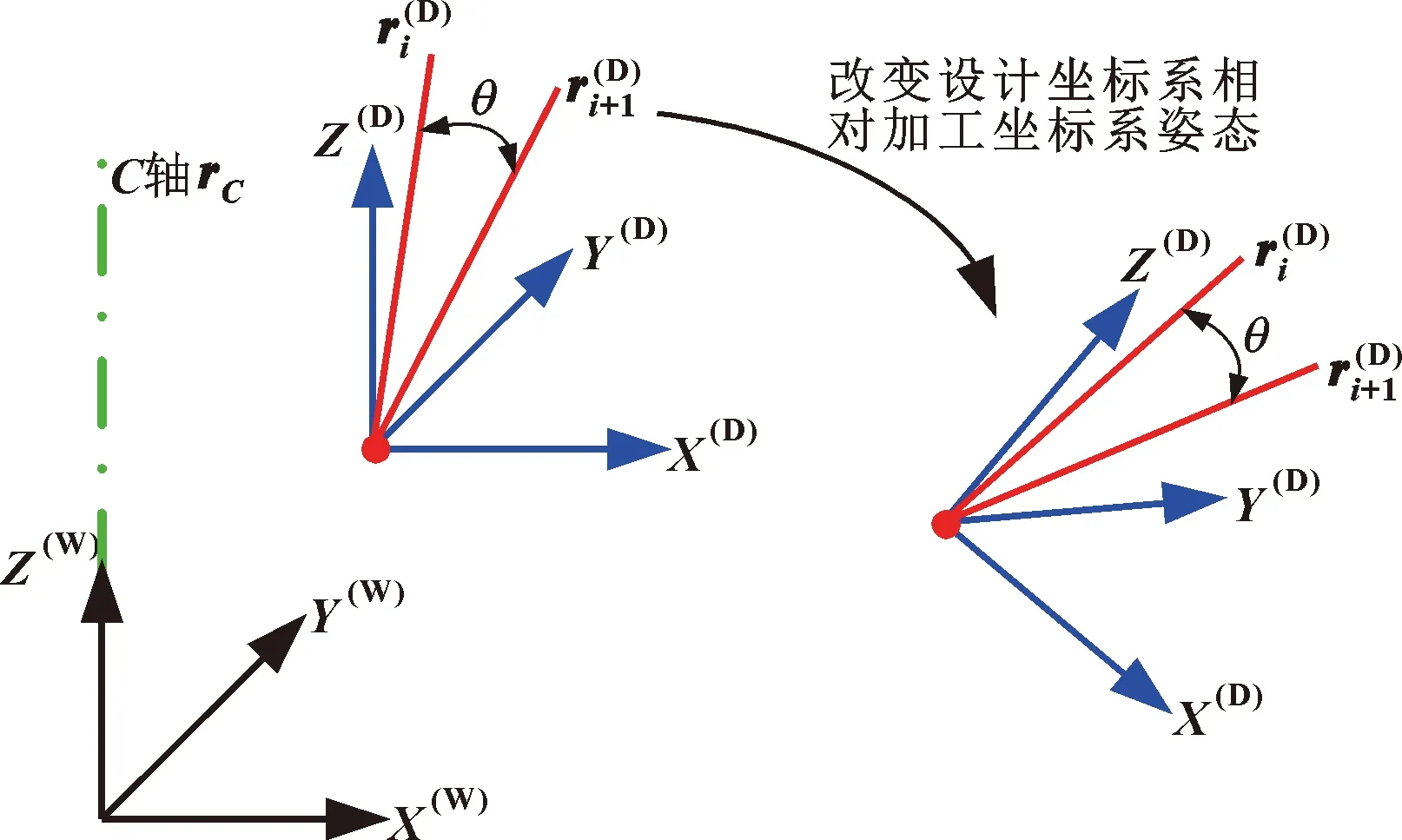

4.2 優化方程的建立

文中的優化思路是在不改變設計坐標系中刀軸位置方向的前提下,對設計坐標系DCS和加工坐標系WCS的相對姿態進行調整,達到優化非線性誤差的目的,使考慮了刀軸矢量非線性插補的加工效果,更貼近不考慮刀軸矢量非線性插補的理論加工效果。

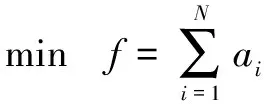

如圖6所示,若將設計坐標DCS相對加工坐標系WCS進行旋轉變換,令設計坐標系與加工坐標系方向不再一致,相對加工坐標系變換的刀位點和刀軸矢量集合稱為優化后的加工路徑。可以看出,旋轉前后的相鄰刀軸矢量夾角不變,但是它在加工坐標系的坐標發生變化,經緯度參數、、也發生改變。下面分析給定夾角條件下,相鄰刀軸矢量的經緯度參數關系。

圖6 旋轉設計坐標系相對加工坐標系的方向

(18)

圖7 刀軸矢量夾角對經緯度的限制

(19)

給定相鄰刀軸矢量夾角的條件下,和的值域滿足式(18)與(19),因此式(18)可以化為

(20)

式(20)中需要滿足式(19)中對夾角的要求。

將最大偏差角余弦對平均緯度求導:

(21)

式(21)的正負性難以直接判斷,因此對從1°~45°的?/?導數進行遍歷,經計算發現?/?的值均小于等于零。以為30°的情況為例,?/?的值分布如圖8所示,刀軸矢量夾角為其他值時導數有類似的分布。這說明最大偏差角的余弦隨著刀軸矢量平均緯度的增加而減少,即刀軸矢量的平均緯度越高,最大偏差角越大。

圖8 最大偏差角余弦對a的導數(θ=30°)

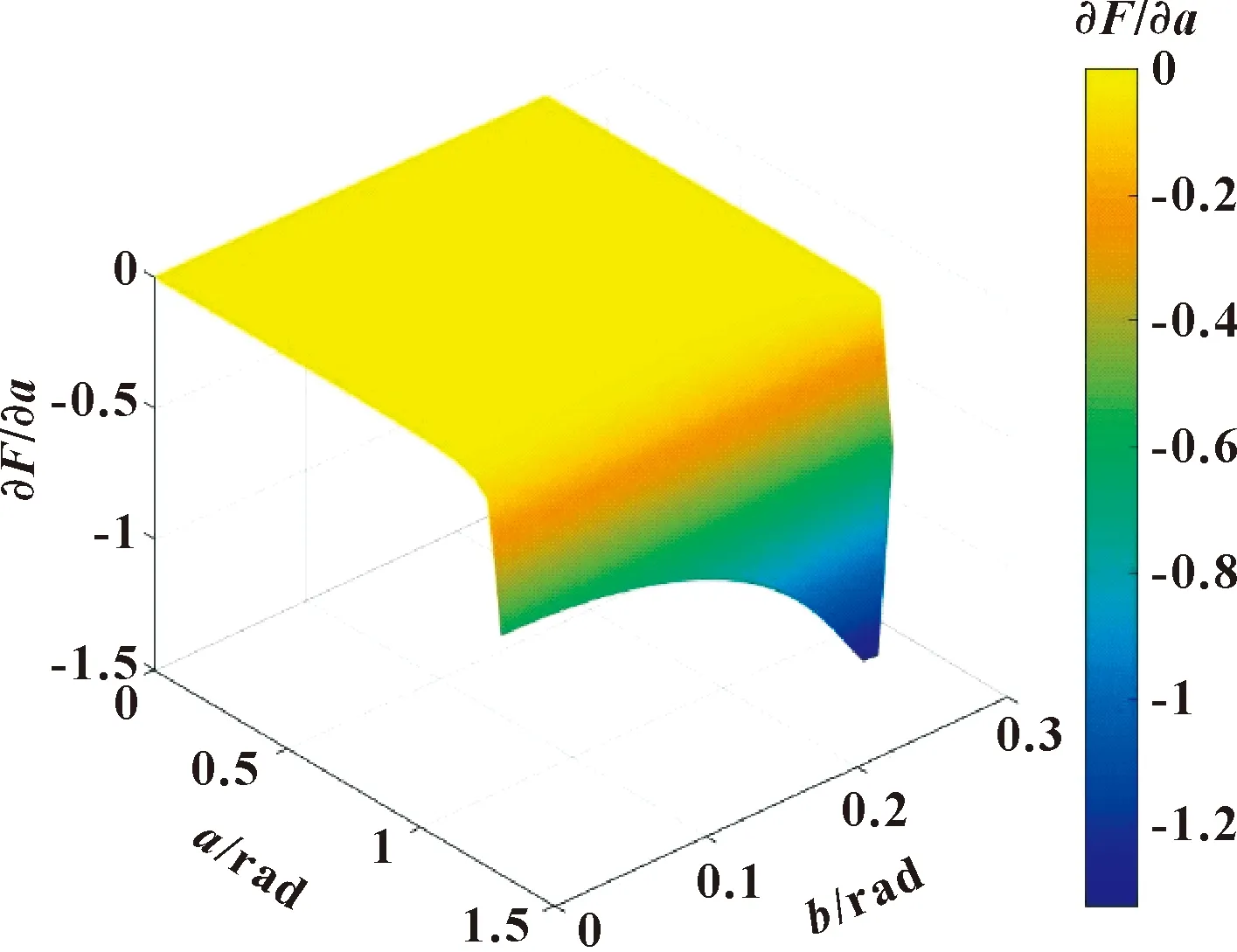

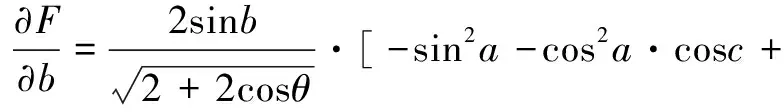

再分析最大偏差角余弦對緯度差1/2的導數,將對求導,表達式如下:

(22)

對式(22)在定義域內進行遍歷計算,當>0時,經計算發現導數大于0,因此隨著緯度差的增加余弦值增加,最大偏差角減小;當<0時,導數小于0,緯度差減小(絕對值增大),余弦值增加,最大偏差角減少。

根據上面的分析,為減少刀軸矢量非線性插補引起的誤差,提出兩種優化策略:(1)降低刀軸矢量的平均緯度;(2)增加刀軸矢量緯度差。同時,這兩種優化策略也會導致刀軸矢量的經度差絕對值減小。

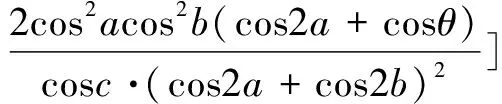

分析緯度差2和平均緯度對最大偏差角的影響,結果如圖9所示。在刀軸矢量夾角為定值的條件下,計算不同平均緯度對應的最大偏差角上下限。

圖9 不同平均緯度對應的最大偏差角的極值

從圖9中可以看出:由于平均緯度的變化范圍較大,在刀軸矢量夾角固定時對最大偏差角的影響比較顯著;而刀軸矢量夾角通常較小,因此相鄰刀軸矢量緯度差變化范圍較小,最大偏差角的上下限比較接近。對側銑刀軸矢量經緯度參數的優化,重點在于降低刀軸矢量的平均緯度。

因為軸旋轉對刀軸矢量的經緯度參數沒有影響,所以令優化非線性誤差的旋轉為設計坐標系繞加工坐標系軸和的旋轉,令和分別表示繞各軸的旋轉量,則刀軸矢量坐標的旋轉變換矩陣為

(23)

以該旋轉變換矩陣作用于設計坐標系,旋轉后規劃的刀軸矢量在加工坐標系中的坐標為

(24)

(25)

(26)

(27)

采用數值方法求出滿足式(27)的旋轉角度和,并做相應的姿態調制。由于該優化過程不改變設計坐標系中刀具與模型的相對位置關系,對不考慮刀軸非線性插補的理論加工誤差沒有影響,僅使考慮刀軸非線性插補的加工效果更加接近理想的加工效果。

5 實驗

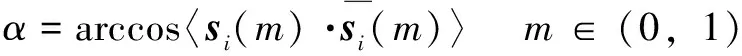

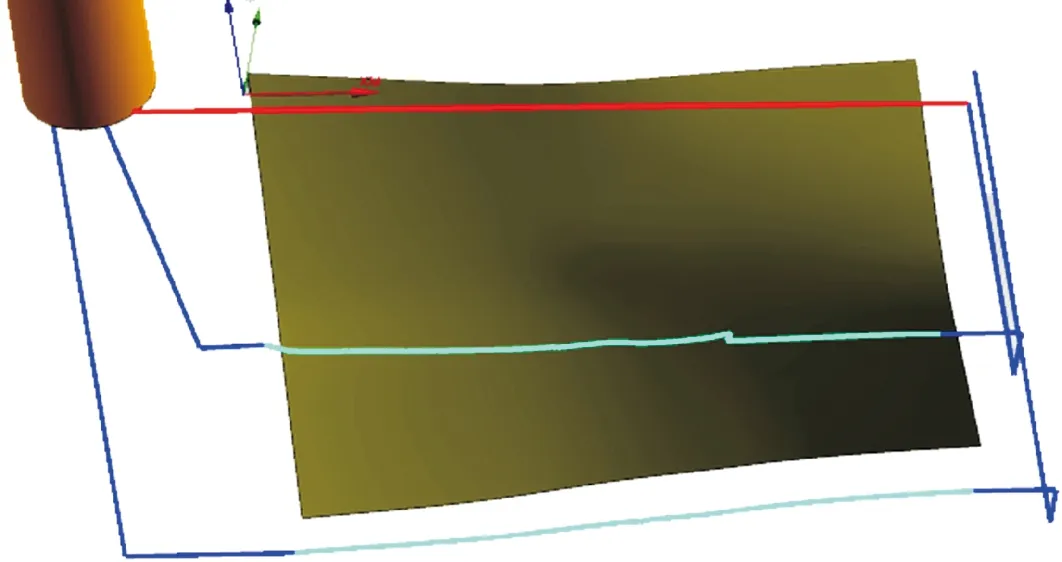

如圖10所示,對一個樣條自由曲面規劃了兩行側銑加工路徑。根據加工路徑中刀軸矢量在球面坐標系的分布情況,對路徑進行優化,比較優化前后的加工效果。

圖10 樣條曲面側銑示意

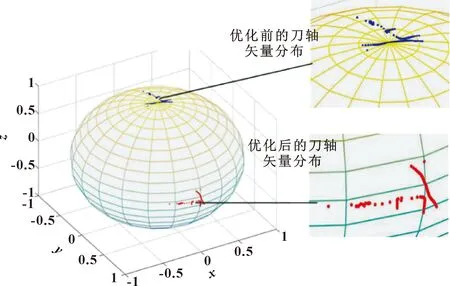

將所有的刀軸矢量繪制于球面坐標系內,如圖11所示。可以看出:優化前刀軸矢量基本分布于北極附近,其平均緯度較大,若直接進行后處理,則機床軸轉角變化將會過于劇烈,造成加工誤差嚴重偏離理論值。

圖11 優化前后刀軸矢量的球面分布

根據提出的優化方法,將設計坐標系相對加工坐標系進行旋轉,降低刀軸矢量的平均緯度。優化加工路徑后的刀軸矢量在球面中的分布如圖11中紅色點云。通過旋轉變換,刀軸矢量在球面上的平均緯度基本位于零度緯線,因此預測機床軸的轉角變化會比較平緩。

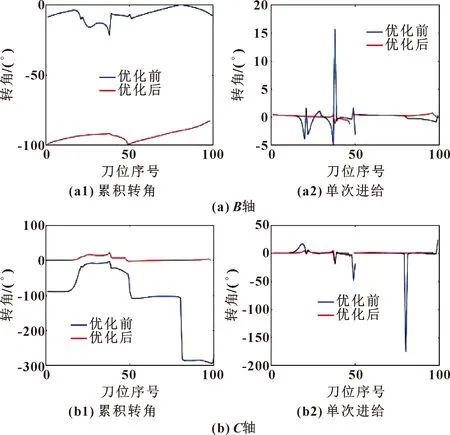

將優化前后的側銑加工路徑用后置處理程序進行處理。機床轉軸轉角的變化情況如圖12所示。繪制的轉角的時間范圍從主軸旋轉后切削材料開始,至離開加工位置退刀結束(單次進給圖線中,中斷的點位表示第二行加工路徑開始)。可知:機床軸和軸的轉動幅度在優化后大幅降低,優化前機床軸變化范圍大部分在±50°之間,并存在一個單次-150°以上的轉角突變;優化后,軸轉動幅度約在±5°之間,最大轉角僅15°,機床轉軸轉動光順性明顯提升。

圖12 優化前后機床轉軸轉角對比

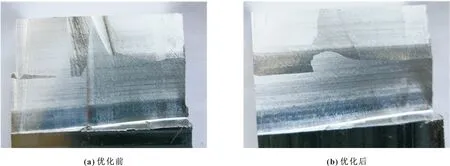

在實際的加工中,加工路徑優化前后得到的加工結果如圖13所示。

圖13 優化前后曲面的側銑樣件

從實驗樣件的加工效果看,未優化加工路徑的樣件,由于機床轉軸轉動幅度較大,引起了刀軸在插補中劇烈的非線性擺動,加工質量較差,因此實際加工效果與理論效果差異明顯。在圖13(a)中可以明顯看到啃切和振紋等加工缺陷。優化加工路徑后,機床轉軸轉角的波動程度大幅度降低,減少了刀軸的非線性擺動,因此沒有啃切和振紋,曲面側銑的實際效果基本與仿真結果一致。2個樣件使用的加工路徑相對于設計模型的刀位軌跡是相同的,區別在于設計坐標系相對加工坐標系的姿態不同。

6 結論

(1)機床轉軸線性插補條件下,刀軸矢量的非線性插補誤差會對側銑造成加工偏差,偏差大小與側銑的有效刀長以及刀軸最大偏差角正相關。刀軸矢量的非線性插補誤差對刀心位置沒有影響,因此對點銑加工偏差影響有限。

(2)機床轉軸線性聯動時,刀軸矢量一定非線性插補。僅有單個轉軸轉動時,刀軸矢量線性插補的條件是轉軸與相鄰刀軸矢量垂直,等價的球面經緯度條件是相鄰刀軸矢量僅存在緯度差,或者共零度緯線。

(3)單次插補中刀軸矢量的最大偏差角僅與相鄰刀軸矢量在球面坐標系下的平均緯度、緯度差和經度差有關。

(4)相鄰刀軸矢量的夾角大小與刀軸的最大偏差角沒有直接的單調關系。限制相鄰刀軸矢量夾角無法達到控制刀軸矢量非線性插補誤差的目的。

(5)減少相鄰刀軸矢量的平均緯度或增加相鄰刀軸矢量的緯度差,均可以減少刀軸最大偏差角。

(6)實際的側銑加工中,通過改變設計坐標系相對加工坐標系的姿態,可以優化側銑加工路徑中刀軸矢量的平均緯度,能夠減少機床轉軸的轉動幅度,進而減少刀軸矢量非線性插補導致的誤差,使實際加工效果更貼近不考慮刀軸非線性插補的理論加工效果。