基于LabVIEW的電磁閥特性測控系統

郝振興,岳哲,楊瑞,王基月,朱永剛,趙豪杰

(1.鄭州科技學院機械工程學院,河南鄭州 450064; 2.河南理工大學測繪與國土信息工程學院,河南焦作 454003)

0 前言

在航空、航天、汽車及航海等領域,需求高性能的電磁閥,尤其在飛機、航天器之中,電磁閥的作用至關重要。電磁閥的優劣將直接影響航空航天設備的正常運行,若其性能較差,甚至會導致嚴重的后果。因此,在航空、航天、航海等領域,對電磁閥進行綜合測試具有重要的意義。國內常規的電磁閥特性測控系統精度低、效率低、負荷強度大,而國外的電磁閥檢測儀器比較先進,能夠完成對電磁閥高效率、高精度的智能測試,但是國外的檢測儀器后期維護困難、供應周期長且價格較貴。因此,設計高智能化、高效率及國產化的電磁閥特性測控系統迫在眉睫。

為解決上述問題,本文作者利用LabVIEW軟件、工控機和多功能數據采集板卡等元器件設計測控系統,提高其智能化水平,同時也提高實驗員的工作效率。該系統具備閥門流阻、響應時間及脈沖測試試驗等功能。采用LabVIEW軟件編寫算法程序,實現毫秒級響應時間的精準檢測和用于閥門脈沖控制的脈沖寬度調制(Pulse Width Modulation,PWM)波等,該系統人機界面友好,操作方便。

1 電磁閥液路系統原理設計及主要技術參數要求

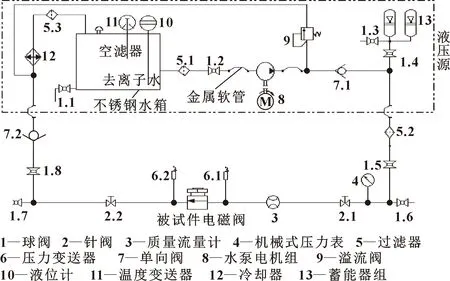

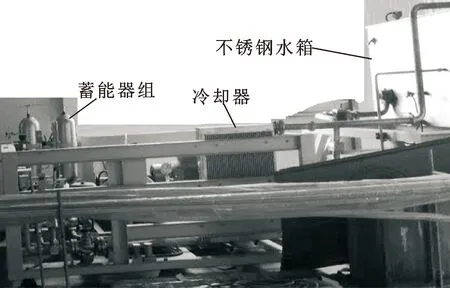

根據試驗要求設計電磁閥液路試驗系統,其原理如圖1所示。其工作原理:在確認制水量符合試驗要求后,打開水泵電機組(水泵電機組采用ABB ACS510 變頻器進行控制),調節溢流閥使被試件進口壓力符合試驗要求;然后,打開針閥2.1使流體流經被試件電磁閥,調節電磁閥出口處的微型手動針閥2.2的開度,以達到試驗所需的流量,即可通過測控系統對被試件電磁閥進行流阻測試、流量監測、響應時間測量以及脈沖試驗等。其液壓源實物如圖2所示。電磁閥液路試驗系統的主要技術參數要求:

圖1 電磁閥液路試驗系統

圖2 液壓源實物

(1)被試件入口壓力為0~7 MPa;

(2)被試件流阻由被試件前壓減后壓得出;

(3)試驗介質為去離子純凈水;

(4)流量為0~8.33 g/s(30 kg/h);

(5)設備中所有可能接觸介質的零部件均應具備良好的防銹蝕能力;所有可能接觸介質的零部件以304不銹鋼為主。

2 電磁閥測控系統設計

2.1 測控系統的硬件設計

測控系統硬件由供配電模塊、數據采集與控制模塊及輔助電路組成。數據采集與控制模塊中的測控軟件作為人機交互界面,操作者通過測控軟件監控整個試驗流程。測控系統組成及原理如圖3所示。

圖3 測控系統組成及原理

(1)供配電模塊。供配電模塊是為液路試驗系統提供所需的各種安全、可靠、穩定純凈的電源,包括PXI機箱所需的220 V交流電源、傳感器所需的DC24 V直流電源、被試件(電磁閥)所需的可調直流穩壓電源,供配電模塊配有各種過載及短路保護裝置,保證系統安全運行;

(2)數據采集與控制模塊。數據采集與控制模塊選用PXI-9108型工業機箱、PXI-3364總線多功能數據采集板卡及PXI-3305數字量I/O板卡作為設備控制的核心。與機箱配備的有PXI-3050控制器,該控制器的顯示及計算等性能優良,能夠很好地滿足測控系統的需要。PXI-3364板卡是一款基于PXI總線的高精度測量及大容量存儲產品,PXI總線可滿足同步與數據采集的要求,其核心為一片18位的模數轉換芯片,單通道最高可達1.25 MS/s的采樣速率,完全能夠滿足試驗對高速數據采集的要求。PXI-3305屬于一種數字量采集控制板卡,DO(數字輸出)通道的最大輸出頻率為10 kHz,完全能滿足對被試件閥門進行邏輯時序控制的要求。系統中的壓力信號、流量信號、電磁閥電流信號等通過多功能數據采集板卡的AI(模擬量輸入)端口進行采集處理并在上位機的軟件中顯示,然后根據測控軟件中預置的邏輯控制要求,由PXI數字量I/O卡的DO(數字量輸出)端口控制電磁閥的動作,從而完成整個試驗。工控機含USB接口、網絡接口、串口等,可進行遠程聯網;

(3)輔助電路。測控系統輔助電路包含開關、控制線路盒、接插件等,主要用于對相關元器件的操作、信號調理等輔助工作。

2.2 測控系統的軟件設計

選用NI公司的虛擬儀器開發平臺、圖形化語言LabVIEW作為該測控軟件的編寫語言。

LabVIEW可應用于Windows操作系統的PC平臺及基于IOS系統計算機的PC平臺,提供的控件和真實的元器件外觀十分逼真,并且還支持控件的個人自制,使人機界面創建更加方便。LabVIEW內部含有一整套函數庫,可用于數據采集、分析、顯示和存儲等,使軟件開發者的編程時間明顯減少。在制作測試報告和數據報表方面,軟件開發者可通過LabVIEW平臺自由定制報告和報表的樣式,且可將它生成doc、txt、xls等格式進行保存,以方便用戶后續調用。測控軟件選用LabVIEW,具有開發速度快、界面形象直觀、功能多等特點。

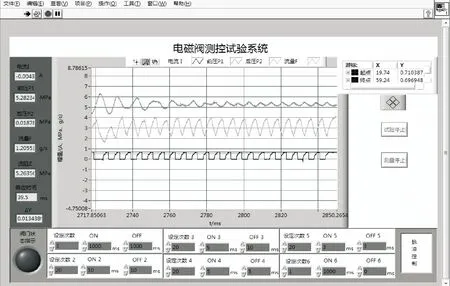

軟件實現的主要功能如下:

(1)測控軟件可以形象直觀地顯示系統各部分壓力值、流量值、電磁閥電流值或壓力-時間曲線、流量-時間曲線、電流-時間曲線,實時對試驗過程中電磁閥的工作狀態等進行監控;

(2)能夠對電磁閥的響應時間、流阻進行測試;

(3)可對電磁閥進行脈沖試驗;

(4)存儲試驗數據。

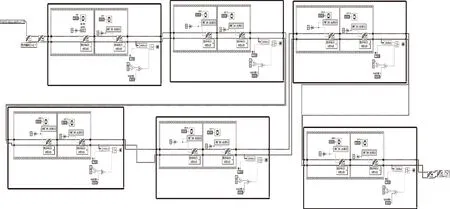

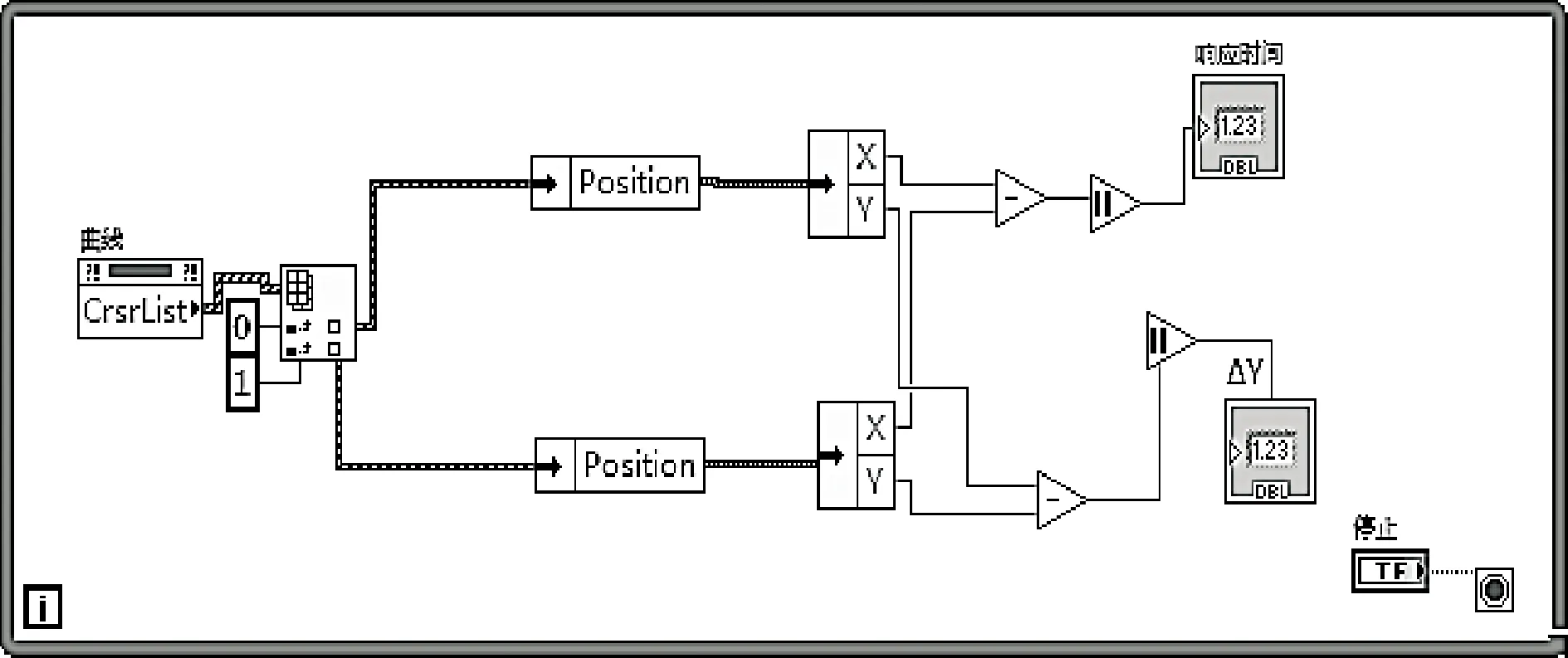

測控系統軟件界面如圖4所示,閥門脈沖控制程序框圖如圖5所示,游標自動測量程序如圖6所示。

圖4 測控系統軟件界面

圖5 閥門脈沖控制程序

圖6 游標自動測量程序

3 設計中需注意的幾個關鍵技術點

(1)被試件電磁閥出口處調節流量的針閥須選用高性能、高穩定性的針閥,此設計中選用進口針閥,該針閥可以相對較快地調至試驗所需的流量。因為試驗所需流量很小(最大流量不超過8 g/s),性能差的針閥不容易調至所需流量,所以針閥的優劣會大大影響試驗效率;

(2)兩個壓力變送器的布局須距被試件電磁閥越近越好,這樣測得的流阻、關響應時間及脈沖更精確;

(3)壓力變送器的選型也很關鍵,須選用高頻動態壓力變送器(流體壓力變化頻率比較快),此次設計中選用的壓力變送器為20 kHz的高頻動態壓力變送器;

(4)各接地點需良好接地,傳感器信號線采取差分接法以獲得更好的抗干擾性。經試驗驗證,差分接法不易受外界其他信號的干擾;

(5)多次對高速數據采集(50 000 Hz采樣頻率)等算法進行優化,該算法在一定程度上大大提高了試驗效率。

4 試驗結果與數據分析

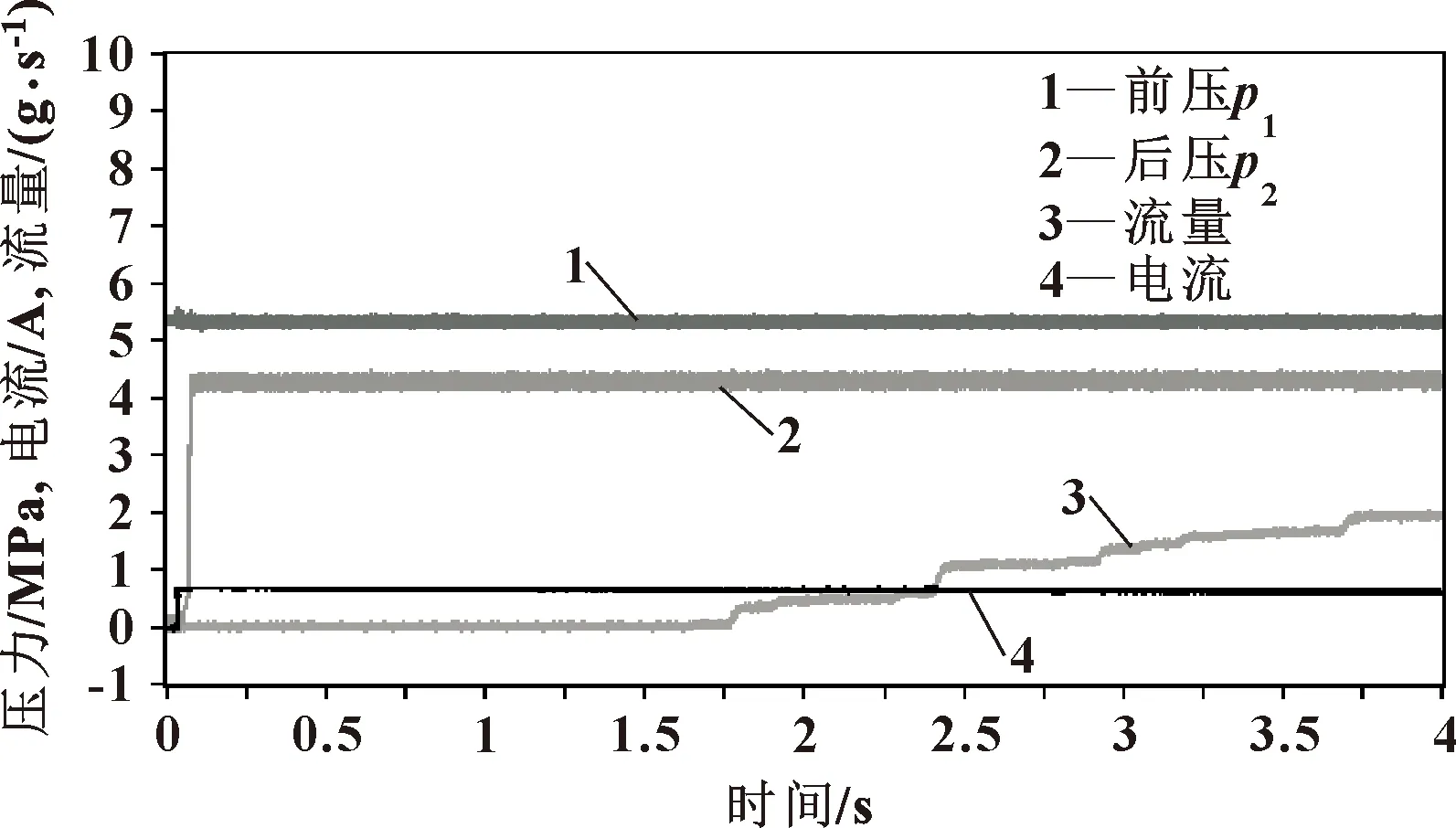

將被試件電磁閥安裝在液路系統的工裝上,并對它進行性能檢測試驗。經試驗驗證,所設計的測控系統滿足使用技術要求,并能準確地測試閥門的流阻、響應時間、壓力脈沖以及對被試件電磁閥的時序控制等。將閥門入口壓力及出口流量調至試驗所需值,然后動作電磁閥測得相應工況下流阻值為1.005 MPa,滿足其對應工況下的不小于規定值0.4 MPa的技術要求,其對應流阻試驗曲線如圖7所示。

圖7 閥門流阻曲線

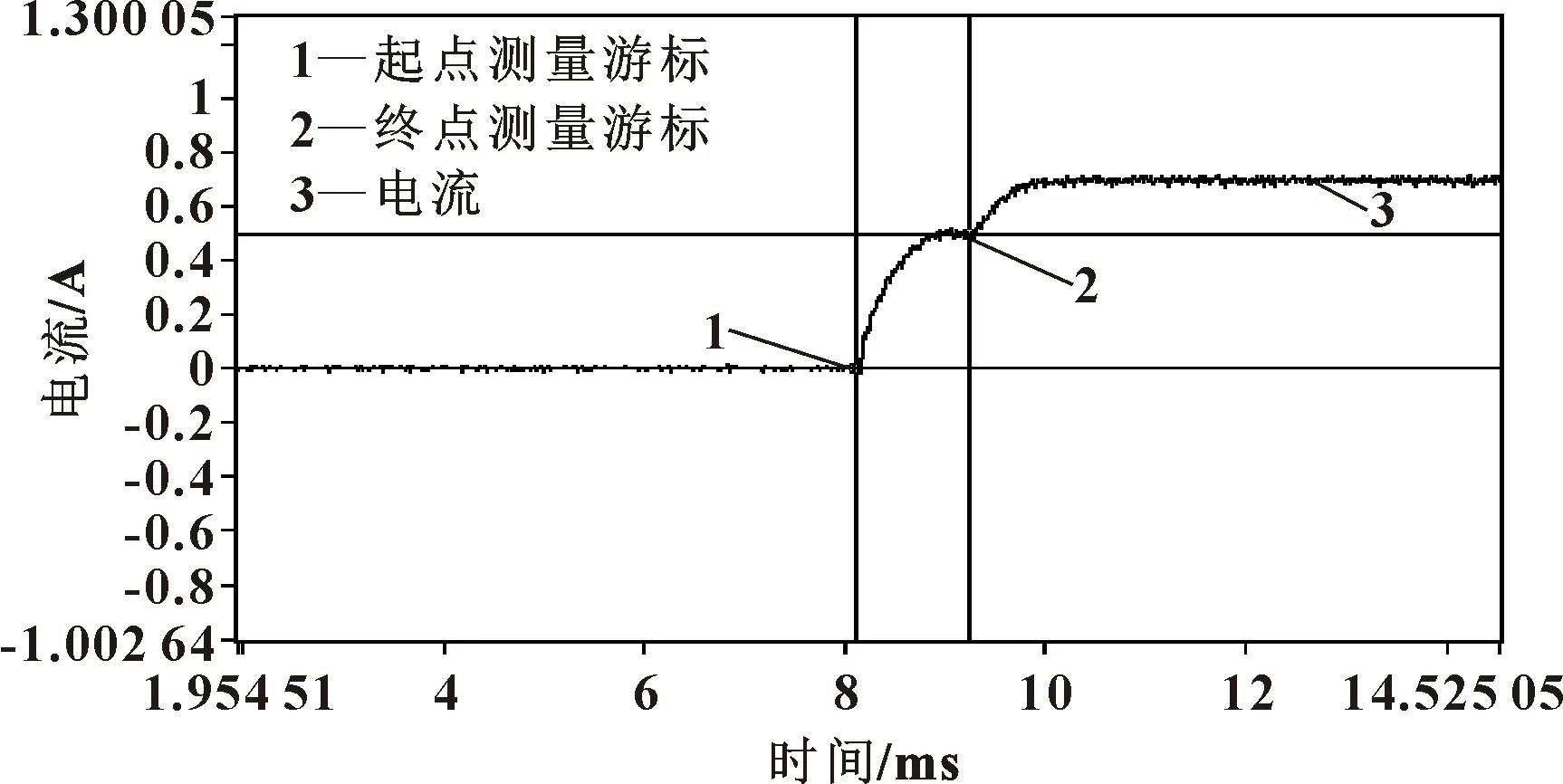

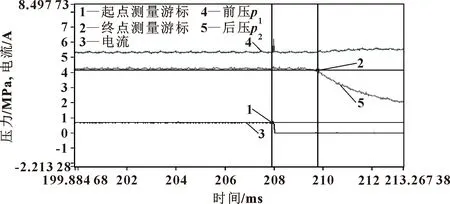

采用電流曲線法測得電磁閥在受載時的開響應時間為1.12 ms,采用電流曲線和出口壓力曲線聯合的方法測得關響應時間為1.88 ms(由于被試件電磁閥前安有節能控制線路盒,電磁閥在斷電時電流曲線無拐點),響應時間滿足不大于規定值3 ms的技術要求。圖8、圖9所示為其對應的響應曲線。

圖8 開響應時間

圖9 關響應時間

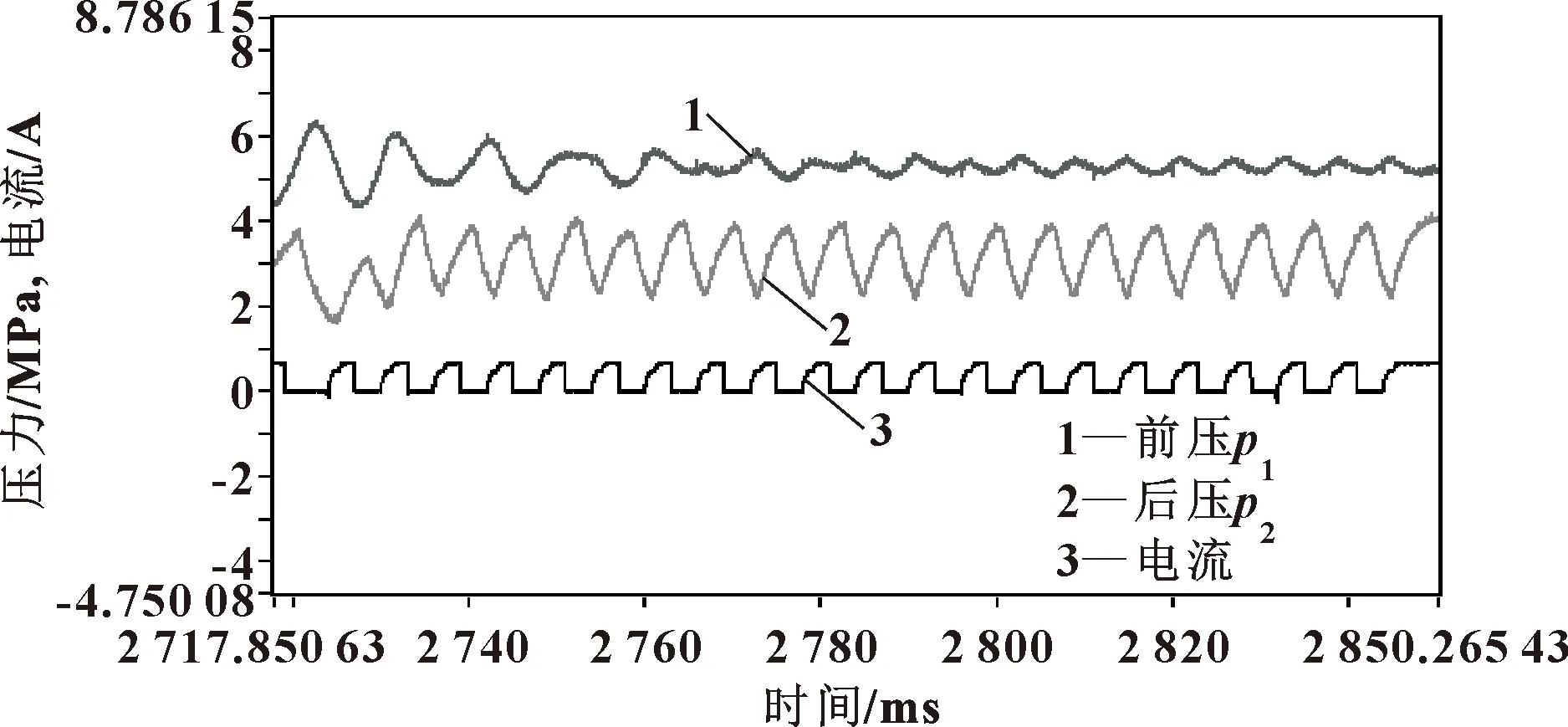

將流體介質的壓力、流量調至試驗所需值,然后對電磁閥進行低至毫秒級的時序邏輯控制,經試驗測得被試電磁閥在進行毫秒級的動作時進出口都有壓力脈沖輸出,滿足3 ms出口有壓力脈沖的設計技術要求,并且無脈沖丟失。其對應脈沖曲線如圖10所示。

圖10 脈沖曲線

5 結論

本文作者主要介紹了電磁閥特性測控系統的設計。使用G語言LabVIEW作為測控系統的軟件開發平臺,實現了對電磁閥的流阻、毫秒級響應時間及脈沖等的檢測和控制。結果表明:所設計的測控系統很好地滿足了使用技術要求,尤其在響應時間及脈沖的檢測方面,響應時間小于3 ms的電磁閥能被快速高效地檢測出來,并且在電磁閥進行毫秒級邏輯時序動作時無脈沖丟失,滿足3 ms出口有壓力脈沖的技術指標。該測控系統的設計在一定程度上提高了國產電磁閥特性測控系統的智能化水平,同時也提高了實驗員的工作效率。