帶殼裝藥在不同材質破片撞擊下的響應特性

張廣華,韓秀鳳,沈 飛,賀元吉,王 輝

(1.西安近代化學研究所, 西安 710065; 2.中國人民解放軍96901部隊, 北京 100094)

1 引言

隨著彈藥技術的不斷發展,對其在存儲、使用等過程中的安全性要求日益提高,不敏感彈藥設計受到了越來越多的關注。破片撞擊,是彈藥在全壽命周期內受到的典型外界刺激之一,彈藥在破片撞擊下的響應特性分析是不敏感彈藥設計的重要組成部分。彈藥在破片撞擊下的響應過程是一個高溫、高壓、高應變率的非定常反應過程,相關研究中,通常將其等效為破片撞擊帶殼裝藥問題。

國內外關于破片撞擊帶殼裝藥問題開展過較多研究,并取得了一些研究成果。從已發表的文獻資料來看,多數以沖擊起爆作為炸藥反應的主控機制,通過數值仿真、理論計算及試驗等方法獲取炸藥的點火判據、響應特性與反應機理。王昕等采用AUTODYN軟件,開展了鎢球撞擊不同曲率半徑柱面鋼殼B炸藥的數值模擬,分析了鎢球撞擊位置對炸藥沖擊起爆特性的影響;陳衛東等分別開展了鋼、銅、鎢破片撞擊不同厚度屏蔽裝藥的數值仿真及試驗研究,得到了臨界起爆判據;辛建國等通過分析破片沖擊下裝藥的響應特性,得出了破片及破碎殼體對殼體內裝藥的撞擊、摩擦等機械作用是導致裝藥反應的主要原因。屈可朋等對帶有不同厚度防護板的裝藥開展了撞擊試驗,結果表明,隨著防護板厚度的增加,破片撞靶后更容易形成密集分布的碎片群,進而在裝藥內部形成多個熱點,使裝藥發生更為劇烈的反應。

目前,關于帶殼裝藥在不同材質破片撞擊下的響應特性研究相對較少,因此,本文中分別開展了鎢、鋼破片撞擊帶殼裝藥及鋼殼試驗,分析了破片材質對帶殼裝藥響應特性的影響規律。

2 不同材質破片撞擊帶殼裝藥試驗

2.1 試驗系統

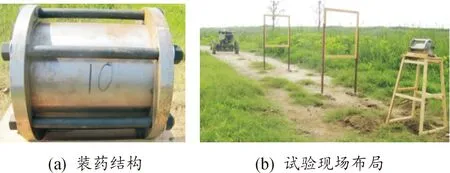

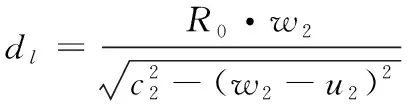

裝藥結構由前、后端蓋、套筒及裝藥組成,如圖1(a)所示:套筒、前、后端蓋均采用Q235A鋼加工而成,套筒內徑200 mm,壁厚10 mm,高度為300 mm;前、后端蓋厚度相同,端蓋厚度分別為8 mm、10 mm、12 mm;裝藥由西安近代化學研究所提供,配方(質量分數)為:75%HMX、17%鋁粉及8%粘結劑,通過模具壓裝成型,密度為1.82 g/cm,單節藥柱尺寸為200×100 mm,每發試驗彈內裝填3節藥柱;通過6根長螺桿將套筒及裝藥固定在前、后端蓋之間。采用25 mm彈道炮作為破片加載裝置,破片材質、尺寸如表1所示,試驗現場布局如圖1(b)所示。

圖1 裝藥結構和試驗現場布局圖Fig.1 Charge structure and layout diagram of the test

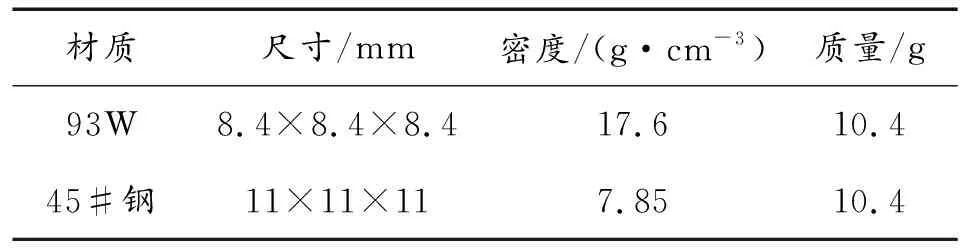

表1 破片參數Table 1 Fragment parameter

2.2 試驗結果及分析

1) 試驗結果

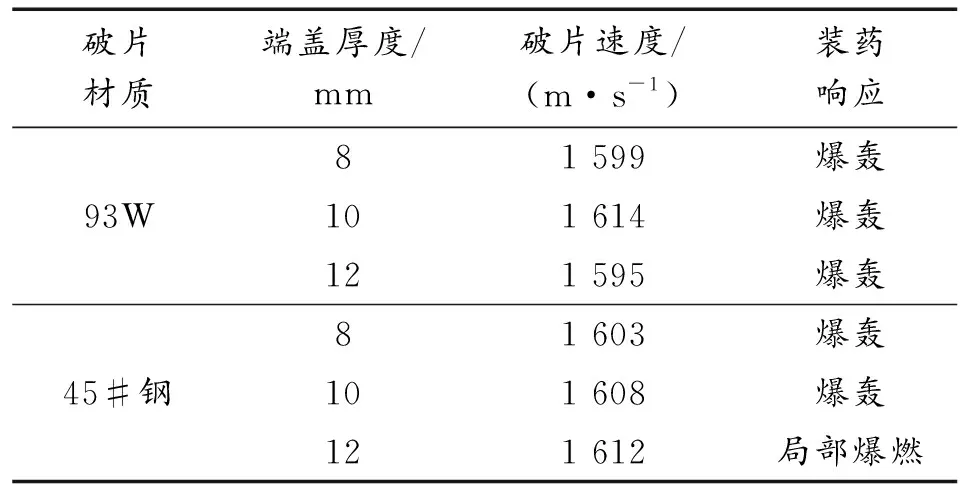

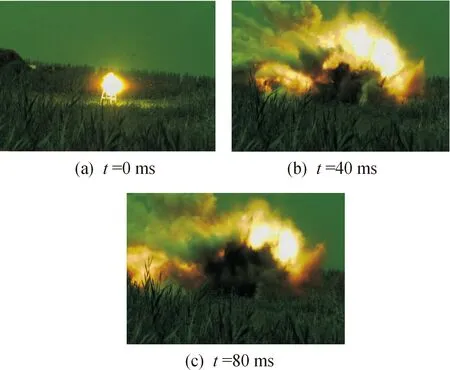

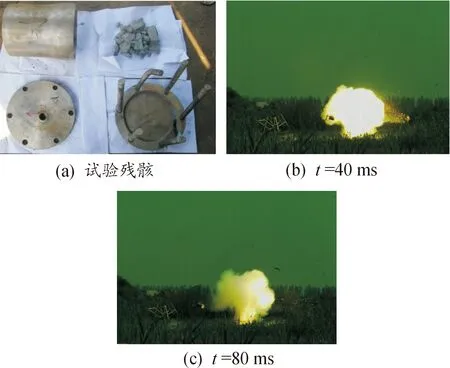

通過彈道炮驅動破片以1 600 m/s速度撞擊帶殼裝藥,獲取裝藥的響應特性如表2所示,不同條件下,裝藥發生了爆轟或局部爆然反應,典型響應狀態下試驗結果的高速攝影照片如圖2、圖3所示。

表2 裝藥響應特性參數Table 2 Reaction characteristics paremeterof the charge

圖2 爆轟反應的高速攝影照片(鎢破片,端蓋厚度10 mm)Fig.2 High speed photographic screenshot of detonation reaction (Tungsten fragment,shell thickness 10 mm)

圖3 局部爆燃反應的試驗殘骸和高速攝影照片Fig.3 Wreckage and high speed photographic screenshot of local deflagration reaction

圖2為爆轟反應的高速攝影截圖,試驗現場未找到任何殼體或裝藥殘骸;圖3(a)為發生局部爆燃反應后的試樣殘骸:部分螺桿被從根部拉斷,通過斷裂面判斷為剪切破壞所致,這是由于裝藥反應后產生的壓力破壞裝藥結構的薄弱環節(套筒與端蓋連接處)所致;套筒迎彈面一側產生徑向膨脹,這是由于破片高速撞擊裝藥產生的徑向物理膨脹以及局部裝藥反應導致該區域壓力過高共同導致的;現場回收到殘藥852 g。圖3(b)、圖3(c)為局部爆燃反應的高速攝影截圖,可以看出,該反應狀態下典型時刻的火球面積遠遠小于爆轟反應。

2) 結果分析

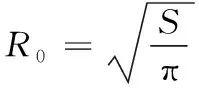

H.R.James、M.D.Cook等人認為,破片撞擊帶殼裝藥時,殼體的作用在于減小了炸藥的受載面積,即,相當于把破片直徑減小后撞擊裸裝藥的情況,并推導出了破片撞擊帶殼裝藥時的等效半徑:

(1)

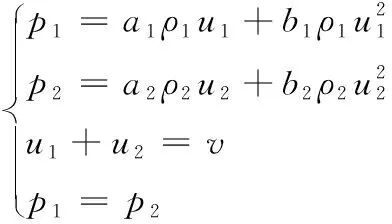

式(1)中:為破片半徑,為殼體厚度,為殼體的沖擊壓縮聲速,為殼體內的沖擊波速度,為殼體內粒子速度,根據撞擊時的動量守恒定律及界面上的連續性條件得出:

(2)

式(2)中:、分別為撞擊瞬間作用在破片、殼體上的沖擊波壓力;為破片內粒子速度;、分別為破片、殼體密度;、為破片材料的沖擊雨貢紐參數,、為殼體材料的沖擊雨貢紐參數;為破片撞擊速度。

殼體內的沖擊波速度通過殼體材料的沖擊壓縮規律得出:

=+

(3)

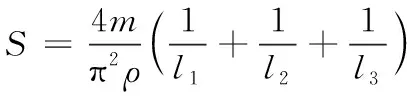

由于破片形狀為立方體,飛行過程中會存在不規律的翻轉運動,導致撞擊殼體時具有一定的隨機性,為了便于分析,將其等效為標準破片,并按照文獻[21]提供的方法對其迎風面積進行計算:

(4)

式(4)中:為破片質量,為破片密度,、、為破片尺寸,通過該式得到破片的初始等效半徑:

(5)

對于給定條件的破片及帶殼裝藥,通過式(1)可得破片沖擊起爆帶殼裝藥的臨界殼體厚度:

(6)

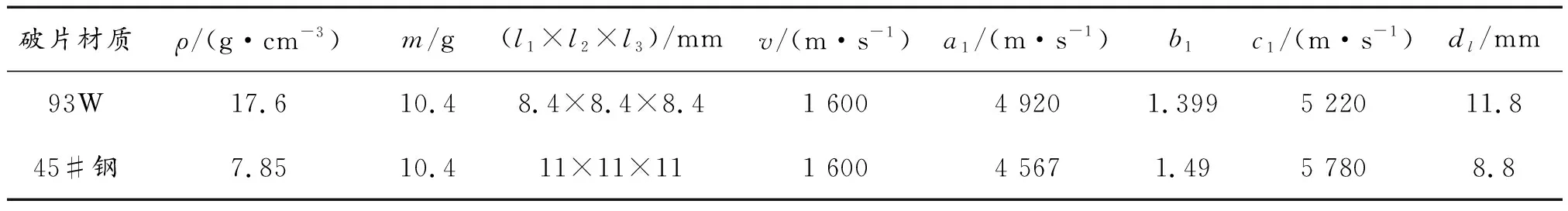

通過計算得到本文試驗中不同材質破片沖擊起爆帶殼裝藥的臨界殼體厚度如表3所示。

表3 臨界殼體厚度Table 3 Critical shell thickness

通過表3所示內容可知,本文中試驗條件下,鎢破片沖擊起爆裝藥的臨界殼體厚度為11.8 mm,鋼破片為8.8 mm,由此判斷:當端蓋厚度為8 mm時,沖擊起爆是裝藥發生爆轟的主控機制;當端蓋厚度為10 mm時,雖然裝藥均發生了爆轟反應,但不同材質破片導致裝藥爆轟的主控機制是有區別的:對于鎢破片,沖擊起爆仍是裝藥爆轟的主要原因,而對于鋼破片,由于端蓋厚度超過了沖擊起爆帶殼裝藥的臨界殼體厚度,因此,裝藥爆轟是在沖擊波和機械刺激的共同作用下產生的;當端蓋厚度為12 mm時,無論鎢破片還是鋼破片,經端蓋衰減后進入裝藥的沖擊波不足以將裝藥沖擊起爆,該條件下帶殼裝藥在鎢破片撞擊下發生了爆轟反應,在鋼破片作用下僅發生了局部爆燃反應,由此推測,鎢破片穿靶后具有更強的后效作用,碎片殘骸對裝藥的剪切、摩擦等機械刺激更加劇烈,加之碎片形成過程中會有大量塑性功轉變成熱能,使其具有較高溫度,因此,使得裝藥在力-熱耦合作用下產生多個熱點,繼而更容易發生劇烈反應。

為了對上述推測進行驗證,開展了鎢、鋼破片撞擊鋼殼試驗,通過后效靶上的穿孔形貌分析不同材質破片的穿靶后效。

3 不同材質破片撞擊鋼殼試驗

3.1 試驗系統

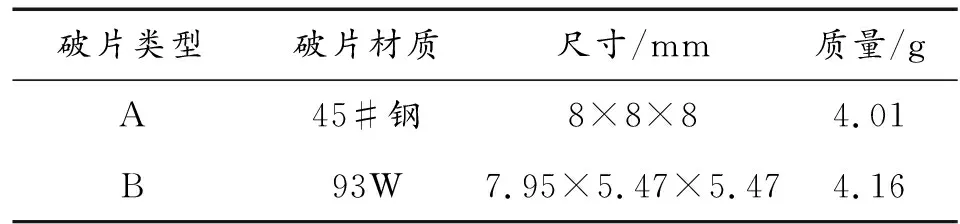

通過14.5 mm彈道槍驅動破片以1 600 m/s速度撞擊8 mm、10 mm、12 mm厚的Q235A鋼板,鋼板后250 mm處放置3 mm厚LY12硬鋁后效靶,靶板距離槍口7.15 m;距槍口4 m、6 m處布設測速靶,用于測量距槍口5 m處的破片速度。試驗現場布局如圖4所示,試驗用破片參數如表4所示。

圖4 彈道槍試驗現場布局圖Fig.4 Layout of bllistic gun experiment

表4 破片參數Table 4 Fragment parameter

3.2 試驗結果及分析

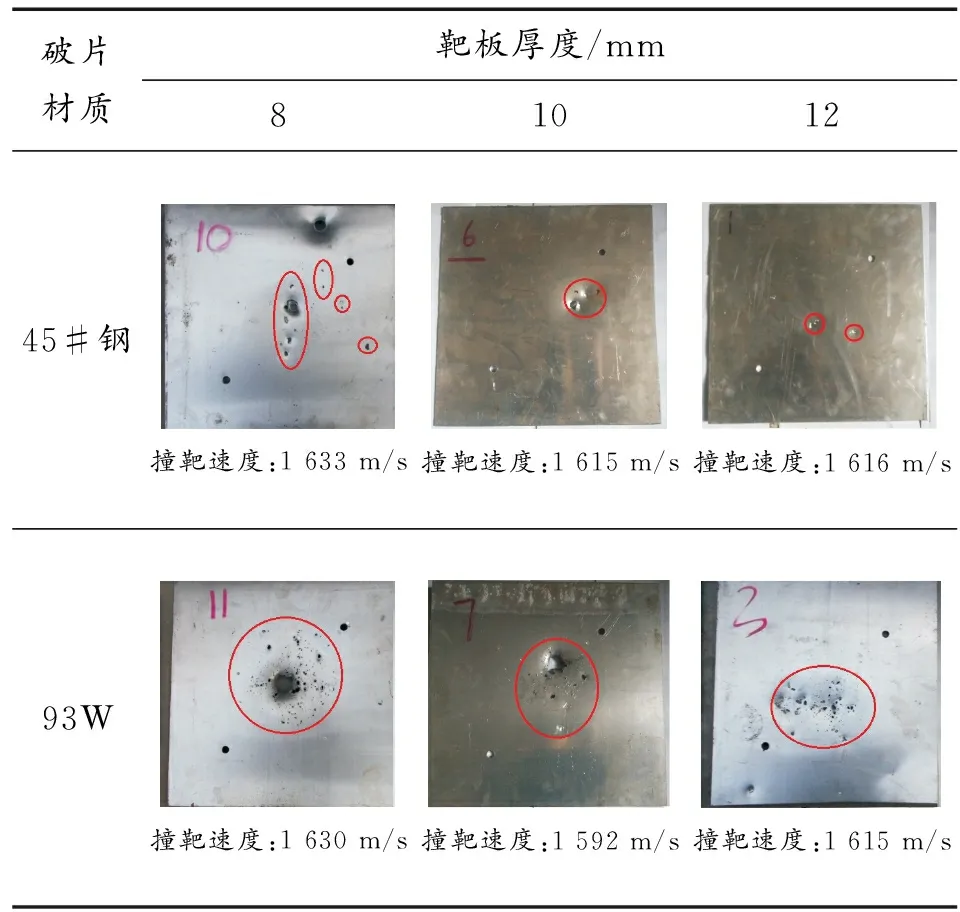

通過試驗得到不同條件下的后效靶形態如表5所示。

表5 試驗后的后效靶形態Table 5 Aftereffect target morphology after the experiment

通過表5所示內容可以看出,相同條件下,鎢破片穿靶后在后效靶上形成的凹坑(圖中圓圈所示)數量及穿孔直徑均高于鋼破片,表明鎢破片撞靶后更容易產生密集碎片群,且碎片侵徹后效也相對鋼破片更高,試驗結果與上一節所作推論一致。

4 結論

1) 端蓋厚度為10 mm時,對于鎢破片,沖擊起爆是裝藥響應的主控機制,而對于鋼破片,裝藥反應則是在沖擊波、機械刺激的共同作用下發生的;端蓋厚度為12 mm時,帶殼裝藥在鎢破片作用下發生了爆轟反應,在鋼破片作用下僅發生局部爆燃反應。

2) 相對于鋼破片,鎢破片撞擊鋼板后更容易產生具有較高侵徹后效的碎片群,因此,當裝藥殼體較厚,即機械刺激是裝藥響應的主控機制時,帶殼裝藥在鎢破片作用下更易發生劇烈反應。