天然牛乳脂肪分離及應用研究進展

司 欣,張書文,逄曉陽,朱盼盼,劇 檸,呂加平

(寧夏大學食品與葡萄酒學院1,銀川 750000) (中國農業科學院農產品加工研究所2,北京 100193)

乳脂一般是指乳中分離提取到的脂肪,是重要的膳食脂肪來源,也是自然界中最復雜的脂肪之一。乳脂中含98%甘油三酯,其余2%的成分包括甘油二酯、甘油一酯、游離脂肪酸、磷脂和少量的甾醇,以及脂溶性維生素等[1]。目前已經鑒定出400多種脂肪酸和200多種甘油三酯,由甘油主鏈和脂肪酸組成的乳脂消化性能好,擁有良好的香氣及色澤[2,3],乳脂含有較多對人體健康有益的生理活性物質,如共軛亞油酸和神經鞘磷脂等物質,不僅能夠增強免疫力、還能調節心血管以及胃腸道方面的疾病[4,5]。

乳脂可加工成稀奶油、奶油、奶粉等產品,這些產品可用于蛋糕、冰激凌、牛角面包、巧克力等的制作,甚至還將其應用于烹飪中制作菜肴、煲湯等[4]。但是乳脂類產品在加工應用中仍然存在一些缺陷,如攪打稀奶油在蛋糕裱花中存在的保型差、酥油結塊、巧克力反霜等[2]。這些質量缺陷與乳脂甘油三酯復雜的組成成分和多變的結合位點有關[6]。乳脂由短鏈(C4~C8,8.3%)、中鏈(C10~C12,6.6%)和長鏈(C14~C18,81.9%)脂肪酸組成,其中短鏈脂肪酸占比較高,有助于消化[7]。乳脂中含有約65%的飽和脂肪酸(主要是C16∶0、C18∶0和C14∶0)和約35%的不飽和脂肪酸(主要是C18∶1)[8],還有豐富的單不飽和脂肪酸和少量多不飽和脂肪酸[9]。

乳脂甘油三酯的化學成分隨季節、地區、奶牛品種和飼料的改變而發生變化,而且不同乳脂的甘油三酯鏈長、飽和度和分子量并不相同。所以乳脂的物理化學性質變化較大,熔化溫度的范圍很廣,通常在-40~50 ℃之間[3]。乳脂類產品物化特性的變化影響其功能特性,限制了其應用的穩定性,如在制作起酥糕點時可塑性和硬度不穩定,限制了它在食品工業中的潛在用途,這些存在的問題可以通過改性技術來克服[5]。

通過新型加工技術對乳脂改性來調控其營養和功能特性對于擴大其在食品工業中的應用是非常有意義的。新型加工技術,包括改變飼料組成、物理改性和化學改性技術。以飼喂動物的方式可以產生具有高含量多不飽和脂肪酸的乳脂,如通過在奶牛飼料中添加富含DHA的藻油粉,經過在奶牛體內的生物轉化,分泌出原生DHA牛奶[10]。通過化學方法如氫化或酶酯交換來改性乳脂的研究已有報道[11],盡管添加的物質符合食品安全法規,但是仍然很難被消費者接受,所以研究更多關注于物理改性。

1 乳脂物理改性技術

常用的物理改性方法主要有干法分提、短程分子蒸餾、超臨界CO2萃取和溶劑分餾等方法。

1.1 干法分提

干法分提是在一定的溫度條件下,根據不同甘油三酯具有不同熔點的特性,將熔融狀態的油脂冷卻結晶,然后通過固液分離技術,分離出固體狀態的硬脂和液體狀態的軟脂。

干法分提過程中需要控制好2個主要步驟:油脂的結晶成核(新的晶體產生)和晶體的生長。結晶成核背后的驅動力是熔融狀態脂肪的過冷或過飽和,甘油三酯分子首先形成穩定的晶核,之后晶核連續生長,該過程可以通過逐漸降溫來實現。然后在現有晶體生長的情況下,控制冷卻速率和攪拌速率,使晶體和乳脂之間有良好的傳質狀態,最后將結晶完全的晶體分離即可獲得固相的硬脂和液相的軟脂[12,13]。

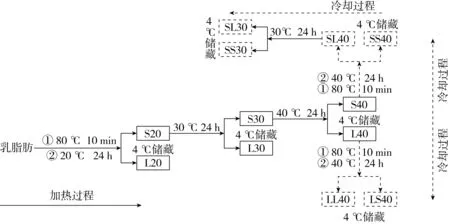

分提方法包括單級分提和多級分提,單級分提過程產生2個級分,將完全熔融的乳脂在某一溫度下養晶18~24 h后過濾,獲得該溫度下的硬脂和軟脂。多級分提和單級雖然分提步驟相似,但單級分提是1次分提,獲得同一溫度下2個不同熔點的組分。而多級分提具有梯度養晶溫度,將第1組分提獲得的液相的養晶溫度降低5~10 ℃繼續養晶18~24 h后,分離出第2組養晶溫度下的固相和液相,以此類推可以獲得多個分提組分,如圖1所示。2種分提方式在經過一段時間的養晶后,根據不同的分離溫度,硬脂部分分離后獲得的甘油酯滑動熔點最高可以達到46 ℃,而軟脂部分甘油酯的滑動熔點一般在18~28 ℃[14]。

圖1 多級分提示意圖[15]

通過差示掃描量熱法獲得的結晶-熔融曲線,可以清楚地看到3個主要的峰,這是由于3組主要的甘油酯有各自獨立的熔點;高熔點組分通常被認為熔點超過38 ℃,低熔點組分的熔點通常在21~28 ℃[13]。研究表明,高熔點組分富含長鏈飽和脂肪酸和三飽和脂肪酸,低熔點組分富含短鏈不飽和脂肪酸和三不飽和脂肪酸。乳脂的成核機理是從β′形式的雙鏈結構變成β形式的三鏈結構,該晶型變化以二飽和甘油三脂為主,而低熔點組分多為單飽和和三不飽和甘油三酯。

廣泛應用于商業中的分離技術分別是Tirtiaux干法分提技術和DEsmet干法分提技術。這2種方式首先將乳脂加熱到60~80 ℃熔融狀態,消除所有結晶的記憶,Tirtiaux方法的冷卻過程是在較低的冷卻速率和攪拌速率下進行,形成均勻且顆粒較大的β′晶體(晶體粒徑在200~300 mm之間);首先在緩沖罐中形成晶核,然后將油從緩沖罐中泵送到結晶器,需要實時控制結晶溫度和攪拌速度使其達到完全結晶,該方式下的結晶時間是16~20 h[12]。與Tirtiaux方法相比,DeSmet過程則遵循快速冷卻和逐步降溫的原則,DeSmet方法是在6~8 h內實現最佳結晶,但是該工藝獲得的晶體是尺寸更小且更不均勻的α晶型。

歐洲從20世紀末就開始利用干法分提的方式分離乳脂,并運用到工業生產上。乳脂被加熱熔化,然后借助計算機的自動控制(控溫和控時)實時監控結晶狀態,在裝有冷卻盤管和變速攪拌器的不銹鋼結晶器中冷卻結晶獲得β′穩態晶型。之后通過佛羅倫薩過濾器真空過濾或膜過濾器上加壓過濾,將固相硬脂和液相軟脂分離。弗洛倫薩過濾是在水平方向上通過一個不停旋轉、無污漬的鋼制穿孔帶上真空連續進行,過濾器可以自動清潔,過濾區域是封閉的。膜過濾一般采用板框式過濾器,在每個過濾腔都配有一個由柔性材料制成的薄膜,腔室充滿硬脂時,膜發生膨脹使腔室壓力增大,當壓力增加到4 bar時,大部分剩余的液態油通過薄膜從結晶脂肪中擠出,從而分離獲得不同熔點的甘油酯[15,16]。

干法分提在保持原有乳脂營養特性基礎上獲得具有不同物化特性的下游衍生產品,對于不同產品的多樣化需求,將不同熔點組分進行適當調配,可獲得適用于工業化生產的具有不同功能特性的系列乳脂[14]。

1.2 短程分子蒸餾

短程分子蒸餾技術是一種液—液分離技術,主要依靠不同化合物之間分子平均自由程的差異來進行化合物的高效分離。在乳脂中短程分子蒸餾是基于不同甘油三酯的相對揮發性不同將甘油三酯分離出來。短程分子蒸餾具有真空度高、操作溫度低、物料受熱時間短、傳熱效率高、分離程度高等優勢,可用于分離常規蒸餾不易分開的物質[17],具有非常高的分離效率。

國外已有學者對乳脂進行了短程分子蒸餾的分離,在不添加外援化合物的情況下,分離出有別于奶油原樣物理化學特性的組分。蒸餾工藝已經在商業上用于從乳脂中去除游離膽固醇和膽固醇酯,使用真空蒸汽和短程蒸餾工藝分離脫除膽固醇的效率在60%~93%[17]。餾出物中短鏈和中鏈脂肪酸含量較高,而滯留物中長鏈脂肪酸含量較高。但是,該技術可能會導致乳脂的熱損傷(不飽和脂肪酸的分解和聚合)、風味的損失、以及較高的操作成本[13]。因此,在食品工業上短程蒸餾技術多用于熱敏性物質、具有生物活性物質的分餾,也可用于去除不需要的揮發性物質或異味。

1.3 超臨界流體萃取

超臨界流體萃取技術是根據乳脂中各組分在流體中的溶解度不同進行分離,在臨界條件下將乳脂組分選擇性的溶解在萃取劑中,當壓力和溫度恢復到大氣壓時分離出乳脂[18],這種萃取方式增加了甘油三酯在超臨界溶劑區域的溶解度,并將其分餾成不同的熔融組分。

處于超臨界狀態的流體會根據壓力和溫度條件分離成不同的狀態。通常是以氣體作為溶劑,是因為氣體容易從脂肪餾分中去除,CO2被認為是目前最適合的超臨界流體,因為它具有高性能屬性,如擴散性和無毒,而且CO2便宜、易制備且不易燃[19]。

已經有很多關于超臨界萃取技術的研究,如利用該技術提取β-胡蘿卜素等;而且超臨界萃取技術通常會與其他方式連用,如與超濾或滲濾相結合,用于生產富含脂肪球膜成分的奶粉;與微濾相結合,從酪乳中分離脂肪球膜脂類;與固相萃取工藝結合,用于提取和富集乳源脂磷脂等[20]。Costa等[21]開發了一種兩步微濾結合超臨界CO2萃取的方法,用于生產酪乳衍生成分;此外,Astaire等[22]證明了微濾與固相萃取相結合的有效性,以獲得富含磷脂含量的部分(約增加8倍),以及從普通奶油和乳清奶油獲得的酪乳粉。

超臨界流體由于其介于液體和氣體之間獨特的物理化學性質,在萃取效率方面具有巨大優勢,而且超臨界萃取過程也可以直接與氣相色譜等分析儀器技術相結合,便于萃取產物的分析。但是,相比于干法分提,超臨界萃取設備昂貴,且運行成本高,所以在工業生產中難以大規模應用[23,24]。

1.4 溶劑分餾

溶劑分餾遵循干法分提的原理——在受控條件下緩慢冷卻脂肪,與干法分提不同之處在于使用溶劑來促進結晶。在溶劑輔助過程中,熔化的天然乳脂易于與溶劑介質混合,并在較低溫度下和較短時間內(約30 min)結晶,過濾出來的固體部分的脂肪,是高熔點組分;母液蒸發后獲得的液體部分是低熔點組分[25]。

常用的溶劑有非極性的(如戊烷、己烷),也有極性的(如丙酮、乙醇、異丙醇)。因為溶劑能夠將固體組分截留在其中的液相洗掉,所以溶劑結晶比其他分餾程序更有效[26]。總的來說,該方法結晶速率更快、產率和分離效率更高。但是,該方法存在操作成本高、安全性低、污染環境等問題。同時,會在一定程度上影響產品的風味,甚至產生食品安全問題。

因此,即使有很多物理改性技術被提出,在生產中因各種因素大部分技術并不能大面積推廣,目前工業化生產仍然以干法分提為主[27]。

2 影響干法分提的因素

干法分提過程中有諸多因素影響乳脂中甘油三脂晶體的結晶行為和多態性。控制這些因素對于調節產品品質和應用特性至關重要。影響因素主要有脂肪酸組成和固體脂肪含量、冷卻速度和最終冷卻溫度、攪拌速率、脂肪球的形態等[26]。

2.1 脂肪酸組成和固體脂肪含量

乳脂的甘油三酯結構與脂肪酸的鏈長和飽和度有關,具有多種多樣的晶體形式。但是對于干法分提獲得的硬脂(固相組分)和軟脂(液相組分)之間的晶體結構差異的研究較少[28]。在攪拌奶油制作過程中,固體脂肪含量是導致脂肪球部分聚結的重要因素,在無水奶油中,固體脂肪質量分數在10%~15%之間時,可以達到最大聚結率[29]。將固體脂肪質量分數從15%增加到23%,攪拌時間從23 min減少到16 min時,固體脂肪含量沒有明顯的增加,表明固體和液體脂肪的比例存在平衡。Lopez等[30]確定了維持晶體網絡穩定所需的最低固體脂肪質量分數為9%。即使使用相同的脂肪成分和超臨界流體,由于加工過程中的熱處理和機械處理存在差異,產品的多晶型晶體結構和功能可能仍然不同。

2.2 冷卻速率和最終冷卻溫度

首先將乳脂培養1 h使其形成α晶型,隨后誘導為β′型晶體(誘導時間為20~35 min),只要有β′晶型的形成,α晶體表面的甘油三酯會發生溶解并重新結晶到β′體上,直至所有的α晶型都轉化為β′形式,這種轉變速度在低溫下比較慢[31]。如果在α和β′晶體熔點之間的溫度下結晶,結晶也是直接發生在β′形式。一般來說,快速冷卻甘油三酯有利于形成小晶型,并形成“堅固”的晶體網絡;而緩慢冷卻往往會產生較大顆粒的晶型,從而形成“更軟”的晶體網絡。

同時,晶體形成與最終冷卻溫度也有關系,在快速冷卻速率下,例如以2.5 ℃/min冷卻至溫度低于-8 ℃時會形成最不穩定的γ晶型;但是冷卻速率在1、3 ℃/min冷卻至10 ℃時,觀察到最多的晶型是α晶型,也存在α亞晶型。這些研究表明,除去冷卻速率的關系,最終冷卻溫度不同也會使得α和β′形成的比例不同[32]。

2.3 攪拌速率

Deffense等[16]研究發現,硬脂的分提得率主要依賴于分提的溫度,攪拌速率對于產率的影響較小。但是研究高攪拌速率,在20、28 ℃的分提溫度下以13、25 r/min進行攪拌,觀察到固脂的截留增加、過濾時間也延長,而且獲得的固脂更致密,這是因為攪拌速率會破壞晶體聚集體。研究還發現了顯著的相互作用效應,在較高的分提溫度下,攪拌的影響較小;分餾溫度越高,固體脂肪含量越少;但是攪拌速率越高固體脂肪含量越多,這是因為攪拌增加了流動速率。

2.4 其他因素

2.4.1 調溫和催熟

為了控制乳脂中晶體的形成,通常需要進行調溫和催熟過程,從而控制產品的質地、延展性和硬度等,這些工藝在可涂抹奶油和乳制品涂抹醬的生產中尤其重要。在不考慮冷卻速率時,15 ℃熟化48 h后,乳脂的微觀結構和流變性質均趨于變小的狀態[33]。

快速冷卻獲得的乳脂會形成具有相對較低游離脂肪酸的混合晶體,形成具有較差涂抹性的硬奶油。為了避免這個問題的出現,在奶油成熟過程中通常使用溫度循環技術,這些方法大多是“冷-暖-冷”的方法。在快速冷卻時,首先會形成晶核,晶核中甘油三酯的低熔點部分在加熱過程中熔化,然后繼續冷卻到比第一次冷卻循環稍高的溫度時再結晶。通過這種方法形成的混合晶體比例更低[34]。有學者提出的“6-12-6”方法指的是以攝氏度為單位的目標循環溫度,是奶油制造中最常用的商業溫度循環工藝[35],盡管已被廣泛應用,但是對該過程中產生的晶體結構和多晶型表征研究很少。

2.4.2 乳化劑

乳脂中的乳化劑包括牛奶中天然存在的物質,也包含一些為增強奶油表面光澤、流變性、溫度和多晶穩定性等作用人為添加的物質,這些物質可能會對晶體成核及生長造成影響。天然成分包括單酰基甘油、二酰基甘油、特定的甘油三酯和磷脂;人為添加的成分包括脫水山梨醇酯、蔗糖酯、丙二醇酯、吐溫和植物甾醇等[36];蔗糖酯與甘油三酯共同結晶,會延遲成核并抑制晶體生長。有學者研究了不同質量分數的甘油(0.03%~3%)和吐溫60(0.1%~3%)對三油酸甘油酯和高熔點脂肪組分混合物(添加量為70∶30)的結晶行為的影響,發現吐溫60和甘油通過不同機制增加了脂肪的硬度。乳化劑的添加量濃度過高時會在脂肪結晶之前先成核,從而成為結晶的核心;而較低濃度下添加的乳化劑會阻礙結晶[37];脂肪中存在的膽固醇和磷脂會影響巧克力的球狀和晶體的形成,可以抑制巧克力的反霜。

2.4.3 季節性

季節性是決定奶油成熟溫度的重要因素,冬季經常會給奶牛飼喂濃縮物,所以乳脂中的短鏈和飽和脂肪酸的比例會有所增加,這會影響所謂的冬季奶油的硬度;而在夏季,牧場飼養時會增加脂肪中不飽和脂肪酸的比例(尤其是C18∶1),與泌乳早期的牛奶相比,獲得的奶油產品更軟、更油膩[38]。

2.5 脂肪球的形態

研究發現與沒有脂肪球膜的無水奶油相比,球狀脂肪具有不同的甘油三酯結構和堆積方式。球狀脂肪在晶體之間提供了更多的接觸點,且將晶體距離拉近,使得晶體更易聚集,形成的晶體網狀結構更堅固,不易破壞。有學者提出脂肪球內的脂肪結晶導致晶體破裂是產品變軟的主要原因[39]。

脂肪球的大小也影響天然脂肪球的結晶行為,脂肪球如果在納米尺寸時(0.17 μm),晶格結構主要以直線取向出現,而且會驅使其聚集形成多面體狀結構[40]。脂肪球的大小和脂肪酸密切相關,與C16∶1濃度成正相關,與C18∶0、C18∶1和C16濃度成負相關。脂肪球越小,其含有的極性脂質越高;與較大尺寸的脂肪球組分相比,較小尺寸的脂肪球C12∶0、C14∶0、C16∶0、C18∶1、C18∶2的含量較高,而C18∶0和C18∶1 的含量較低[41]。現有的這些研究雖然指出了脂肪球的形態對脂肪球組成和結構有影響,但是在實際應用中并不清楚,例如黃油或奶油在烘焙食品的生產中的應用。

3 乳脂干法分提組分在產品中的應用

為了使各分提組分可以在食品工業中得到廣泛的應用,提高產品適用性,乳脂根據其應用特性通常會分離為高、中、低熔點3個組分。

3.1 高熔點組分應用

高熔點組分的范圍比較寬泛,從35~50 ℃均可歸入高熔點范疇。其中,從40~46 ℃的超高熔點組分一般用于生產酥油、糖果以及用于牛角包類產品中的起酥奶油,因為這些產品中的乳脂組分必須保持固態,但不能變脆,以便形成單獨的分層。而且高熔點組分顯然比天然乳脂能夠更有效地抑制巧克力的反霜[38]。

酥油主要用于制作“酥皮點心”(熔點為42~46 ℃),丹麥糕點和牛角面包(熔點約38 ℃)。在制作糕點時,分提后的組分比起酥油或人造奶油品質更好。同時,較高熔點組分也顯示出了可以增強乳脂風味的作用[42]。

乳脂在糖果中也起著非常重要的作用。分提后的高熔點組分比常規的乳脂更適合替代可可脂,該組分也可以用作酥油生產中的硬脂部分,在熱油中用于奶油的重構,或者作為可涂抹奶油的成分。而且與液體油混合時,該組分可以代替氫化油作為硬脂;此外,乳脂組分可以用來改善巧克力的風味(牛奶巧克力)和質地(控制硬度),防止或延遲巧克力反霜形成。有研究發現無水奶油和高熔點乳脂組分可以明顯抑制用可可脂制成的巧克力的反霜,反霜開始時間和反霜速度都被這部分所抑制;與高熔點組分相比,中等熔點的乳脂部分抑制反霜的程度較低,但與不添加的乳脂的對照組巧克力相比,仍舊可以減緩反霜的速度;而低熔點級分似乎沒有明顯的抑制作用[3]。

3.2 中熔點組分應用

中熔點組分可制備攪打稀奶油或作為配料添加,將其摻入到乳脂中使用,可以產生更加細膩的口感,例如在蛋糕、餅干等中的使用。通過多級分提的中熔點組分主要用于軟化奶油、制作稀奶油和低脂肪的涂抹醬等,相較于普通乳脂制成的低脂乳制品涂抹醬,分提組分的涂抹性和質地更好。尤其是用油酸甘油酯(熔點在26~28 ℃)代替乳脂可以使奶油具有良好的涂抹性[42]。

3.3 低熔點組分的應用

低熔點組分可用于制備蛋撻稀奶油、咖啡伴侶等產品;而且該組分含有較高含量的揮發性脂肪酸,因此可用于制作香精香料;在焦糖和復合涂層中也有可能使用,研究發現乳脂部分可以用來改變焦糖的物理特性[1],當焦糖配方中加入不同的組分時,觀察到的物理性質(即冷流)和焦糖顏色具有差異,低熔點組分在儲存的焦糖中會產生更高程度的冷流。

4 展望

乳脂作為一種重要的膳食脂肪來源,越來越多的應用到食品加工中。國外已經有非常成熟的乳脂制備工藝及加工技術,我國在乳脂研發及生產上仍然處于起步階段,乳脂產品比較單一,多數產品依賴于國外進口,進口產品價格普遍較高,且單一的乳脂產品不能滿足多元化的食品生產(牛角包類產品需要高熔點奶油,低熔點黃油用于制作奶油香精等),這對于終端即食性食品加工企業影響較大。今后應進一步研究乳脂的基本理化組成和應用特性,通過乳脂改性技術,研發適用于不同生產需要的乳脂類產品具有重要意義。