中水回用循環水工藝控制參數優化研究

楊海燕 周文凡 江 臣 王 恒 薛紅艷

(1. 中油股份獨山子石化分公司研究院設備研究所,新疆 獨山子 833699;2. 中油股份獨山子石化分公司科技信息處,新疆 獨山子 833699)

0 引言

為了解決工業循環水系統結垢和腐蝕,導致工業設備使用壽命縮短和換熱冷卻效率降低,影響產品質量,能源消耗劇增等問題,工業循環水系統必須加入一定量的緩蝕劑、阻垢劑、殺生劑等水處理藥劑。在保證循環水不發生結垢、腐蝕和生物粘泥生成的前提下,提高中水的加入比例。考慮到循環水系統需要對鈣離子濃度的控制及天然緩蝕劑鈣離子的保護,濃縮倍數不斷提高會加劇水質的腐蝕性,因此濃縮倍率并非越高越好。根據工業上實際情況,摸索找到最佳的中水加入比例和濃縮倍數。主要從中水摻比、濃縮倍數、運行工藝參數、藥劑投加工藝、現場管理及可行性運行方案等方面展開研究。

1 深度凈化后中水的緩蝕性能實驗

1.1 實驗材料

1.1.1 掛片的準備

根據JB/T 7901-1999《金屬材料實驗室均勻腐蝕全浸試驗方法》處理相應數量碳鋼掛片以符合試驗需求。

1.1.2 水樣品的準備

在乙烯廠凈化水聯合車間含油系列裝置取出處理合格的中水20L以及由電滲析脫鹽處理產水20L待用。

1.1.3 藥劑準備

需評定藥劑為乙烯廠現用藥劑配方5#和前階段乙烯技術處委托送樣的7#藥劑待用。

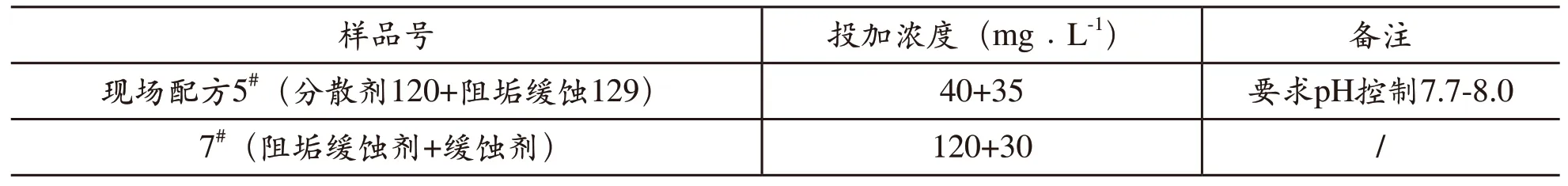

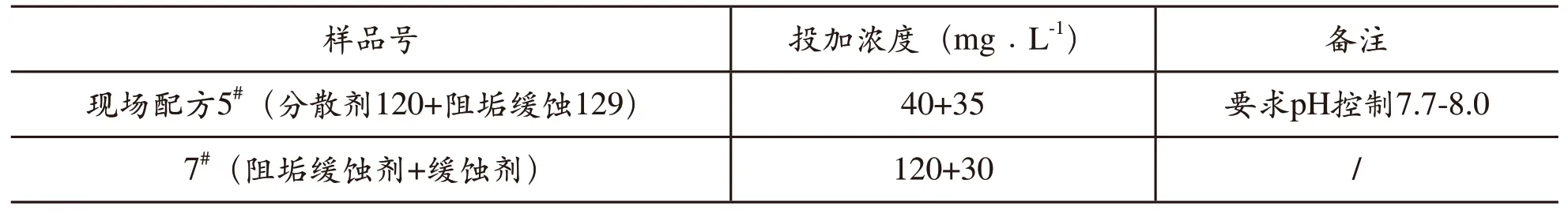

具體評定藥劑的數量及濃度如表1所示。

1.2 實驗過程與結果

實驗所用中水水樣,及經小型電滲析裝置處理后產水水質結果,如表2所示。

由表2結果可以看出,中水經小型電滲析裝置處理后,各項指標均有所下降,水質明顯得到提升。

表2 中水經電滲析處理后的產水水質

經過兩輪旋轉掛片緩蝕實驗,完成了如表1中兩種藥劑的緩蝕阻垢性能評價實驗,試片表面積為20cm2,密度7.850g·cm3,實驗數據如表3所示。

表1 緩蝕性能評定實驗緩蝕阻垢劑投加濃度

考慮到現場使用5#的適用環境為pH7.7~8.0,實驗中對于應用5#藥劑的腐蝕液調節了pH以滿足適用要求。從表3中的實驗數據可見,5#、7#這2種藥劑的緩蝕率能達到98%以上,具備較好的緩蝕性能。5#藥劑處理的腐蝕液中,同一季節產水配比的腐蝕液比中水配比的腐蝕液的平均腐蝕速率要低至少0.0070mm·a-1,說明經電滲析處理后,水質得到一定改善。而7#藥劑處理的腐蝕液中,結果相反,但是差距在0.0023mm·a-1以內,緩蝕率差距也在0.14%以內,相對于7#藥劑較強的緩蝕性能,影響并不大。

表3 緩蝕性能評價實驗結果

考慮到在調節水樣pH值時,添加酸或堿試劑可加強水樣中的離子強度,并且會加重腐蝕現象的產生,故做補充對比實驗,使用5#藥劑時不再調節水樣pH值,對此時掛片的腐蝕情況進行實驗探索,結果如表4所示。

表4 腐蝕性能評價補充實驗結果

根據表4實驗結果可見,未調節水樣pH值條件下,掛片的平均腐蝕率同比調節水樣pH值條件下的平均腐蝕率有所下降,緩蝕率上升,幾乎全部達到99%以上。說明5#藥劑具備極好的抗腐蝕性能,在不添加酸、堿試劑的條件下尤為顯著。

1.3 實驗小結

綜合上述旋轉掛片緩蝕實驗的分析數據,初步可確定5#、7#這2組藥劑均能夠滿足中水回用循環水系統的水處理藥劑緩蝕性能使用要求。5#藥劑在不添加酸、堿調節pH值時,抗腐蝕性能尤為顯著。

2 深度凈化后中水的阻垢性能實驗

2.1 實驗材料

配制水:使用中水以及電滲析產水分別按照中水:RO水:新水=1:1:2(冬季),夏季1:1:5(夏季)的比例配制試驗用水若干升,按Ca2+和HCO3-濃度均為250mg·L-1加入配制水中;蒸餾水若干升,按Ca2+和HCO3-濃度均為300 mg·L-1加入蒸餾水中。

配制水處理劑試樣溶液(母液):1.00mL含有2mg水處理劑。

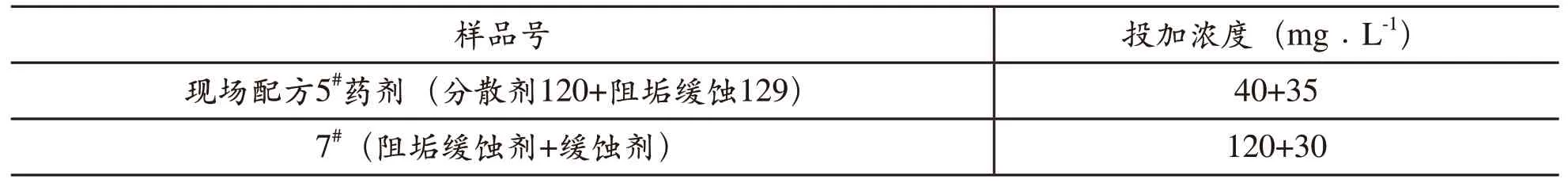

具體評定藥劑的數量及濃度如表5所示。

2.2 實驗過程與結果

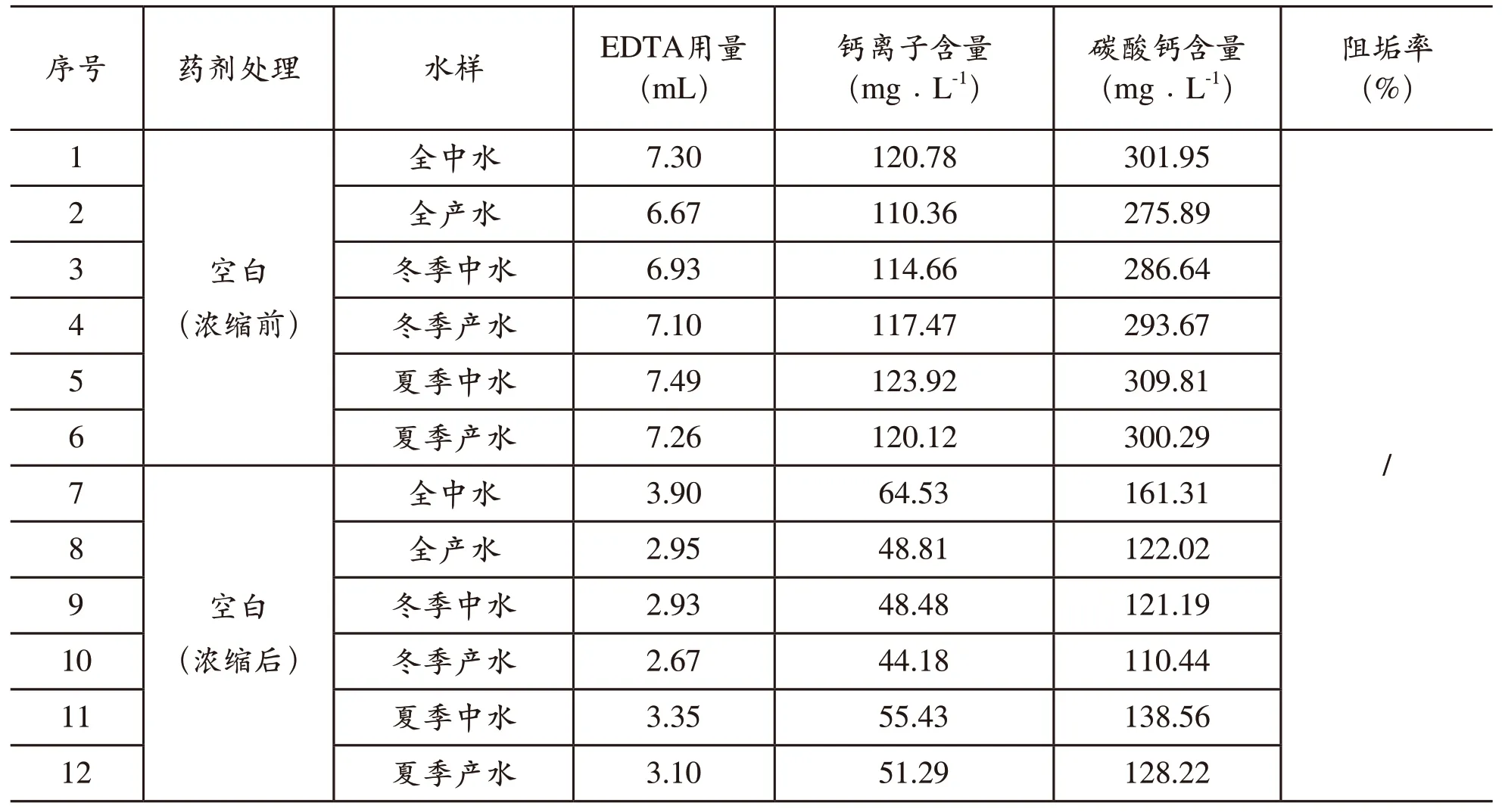

經過兩輪靜態阻垢實驗,完成了表5中2種藥劑的阻垢性能評價實驗,實驗數據如表6所示。

表5 緩蝕性能評定實驗緩蝕阻垢劑投加濃度

由表6的實驗數據可見,在不同配比水的實驗條件下,現場使用的5#藥劑的阻垢率均在50%~60%之間,而7#藥劑的阻垢率全部超過了89%,具備較強的阻垢性能。因此,可明確得出結論,7#藥劑相比于5#藥劑更能有效防止結垢現象的產生;另一方面,在相同季節配比條件下,經電滲析器處理后的產水條件下的阻垢率均高于中水條件下阻垢率。因此,中水經電滲析處理后,水質得到改善,可在相同實驗條件下,減弱水的結垢現象。

表6 (續)

表6 阻垢性能評價實驗結果

2.3 實驗小結

綜合上述阻垢實驗的分析數據,初步可確定7#藥劑更能夠滿足中水回用循環水系統的水處理藥劑阻垢性能使用要求。電滲析處理過程可有效提高水質,降低Ca2+離子含量,減弱結垢現象的產生。

綜合分析兩種緩蝕、阻垢劑的緩蝕阻垢性能實驗,確定7#藥劑具備較好的緩蝕、阻垢性能,建議代替現有的5#藥劑進行使用;另一方面,電滲析處理過程提高了中水水質,產水利于藥劑的阻垢、緩蝕性能的提升,建議生產推廣。

3 中水回用循環水濃縮倍數摸索實驗

3.1 實驗材料

(1)準備工作

①水樣品的準備

在乙烯廠凈化水聯合車間含油系列裝置取處理合格的中水20L待用。

②藥劑準備

總硬度、總堿度分析所需的滴定溶液各500mL。

3.2 實驗過程與結果

(1)實驗方案

一般情況下,在中水回用之后,循環水的濃縮倍數定會下降1~2倍,這主要是濃縮倍數如果還控制在中水回用前的水平,其循環水中的總堿度和鈣硬度過高,將增強系統的結垢風險,同時系統中的可溶解鹽類增多,增加了系統腐蝕的風險。因此,需要重新針對中水水質情況進行濃縮倍數摸索實驗。

實驗方案根據委托要求及石油行業標準進行。

實驗用水:中水,即凈化水聯合車間活性炭過濾罐出口水樣;

產水,即中水經電滲析器處理后的產出水樣。

水浴溫度:80℃±1℃;

實驗要求:考慮到實際生產中冬季配比水質較夏季配比水質更為惡劣,故采用冬季配比進行濃縮倍數摸索。將水樣分別按照中水以及電滲析產水按中水:RO水:新水=1:1:2進行配水,然后再放置到恒溫水浴鍋中進行自然濃縮,濃縮至1、2、3……10倍,對各濃縮倍數下的水樣進行pH、總溶解固體TDS、總硬度、總堿度、溫度等水質分析,并根據分析數據計算不同濃縮倍數下的水質穩定指數,即可判斷濃縮后的水質類型。

(2)實驗結果與討論

濃縮倍數摸索實驗結果如表7所示。

由表7實驗結果及分析數據看,同樣配比的水質,隨著濃縮倍數的逐漸增大,TDS值不斷升高,飽和pH值減小,飽和指數逐漸上升,穩定指數逐漸減小。水質類型均表現為腐蝕型或偏腐蝕型。當濃縮倍數為5~9時,穩定指數下降明顯,因此在后期開展工藝參數優化實驗過程中應參考此濃縮倍數范圍。

表7 不同濃縮倍數水質穩定指數評價結果

3.3 實驗小結

綜合上述實驗數據分析,應參考5~9的濃縮倍數范圍,開展后續工藝參數優化實驗,結合中水摻比、濃縮倍數、藥劑投加濃度等條件,判定其結垢和腐蝕的影響。建議控制濃縮倍數分別為5,7,9倍,開展進一步摸索實驗工作。

4 中水深度凈化后回用控制參數優化試驗

4.1 實驗材料

(1)配制水中水與電滲析產水分別按照中水:新水=1:1(體積比)配制試驗用水若干升;

(2)配制藥劑現場5#藥劑(分散劑120、阻垢緩蝕129)、7#藥試樣溶液(母液):1.00mL含有2 mg水處理劑。

具體評定藥劑的數量及濃度如表8所示。

表8 不同藥劑配方具體投加濃度

4.2 實驗過程及結果

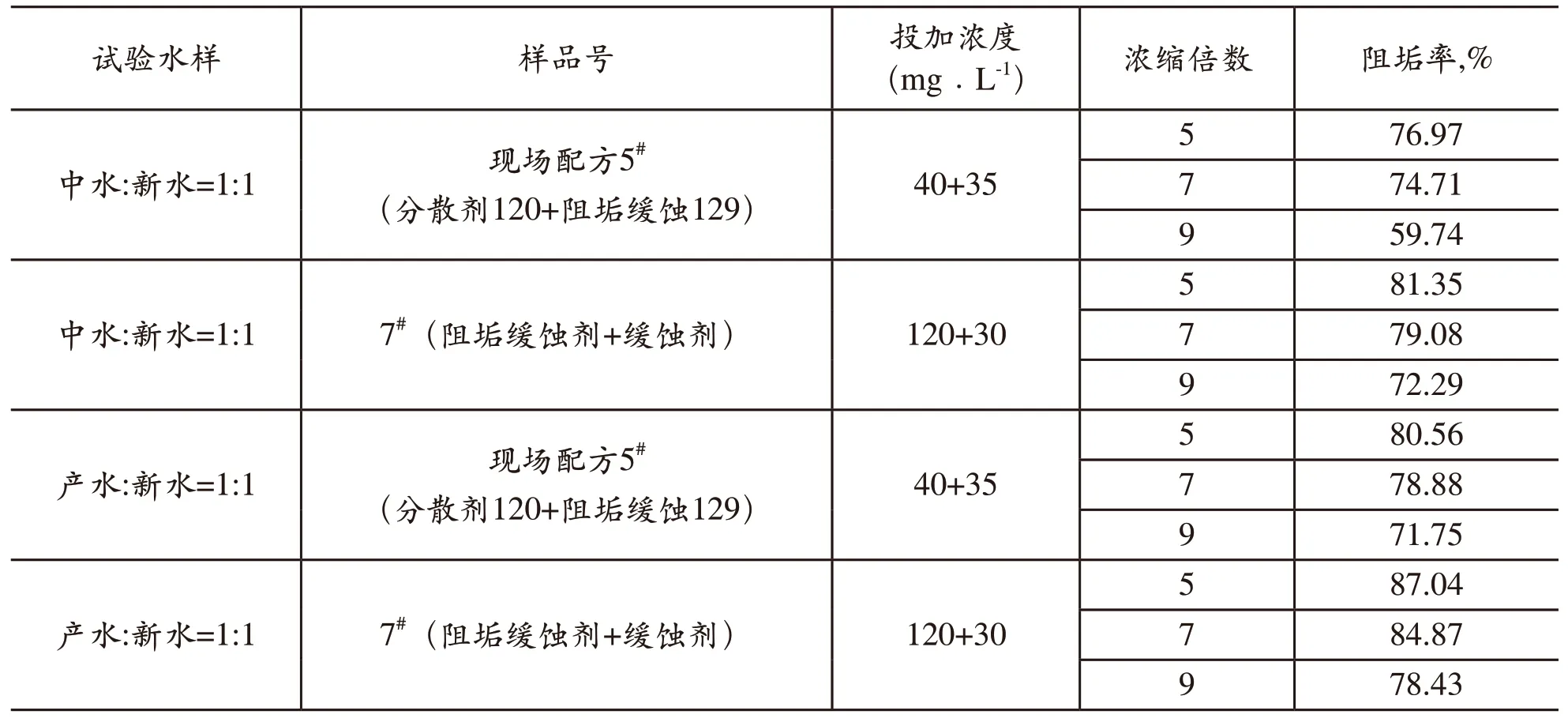

中水回用控制工藝優化參數實驗結果如表9所示。

表9 中水回用控制工藝優化實驗數據

從表9實驗情況來看,隨著濃縮倍數的增加,在5#、7#藥劑作用下的,相同配比的水阻垢率呈現下降趨勢。在濃縮倍數、添加藥劑相同的條件下,使用電滲析產水配置的水樣,與使用中水配置的水樣相比,阻垢率得以提高。

4.3 實驗小結

綜合上述濃縮倍數摸索實驗分析,當濃縮倍率為5時,可得到80%以上的阻垢率,此時藥劑可發揮較好的阻垢性能。故推薦濃縮倍率為5,并推薦使用電滲析處理后的產水代替原有中水進行實際生產。

5 實驗結論

(1)經過腐蝕阻垢實驗測試,初步可確定5#、7#這2組藥劑均能夠滿足中水回用循環水系統的水處理藥劑緩蝕性能使用要求。同比7#藥劑具備更好的緩蝕、阻垢性能,建議代替現有的5#藥劑進行使用;另一方面,電滲析處理過程提高了中水水質,產水利于藥劑的阻垢性能提升,建議生產推廣;

(2)當濃縮倍率為5時,可得到80%以上的阻垢率,此時藥劑可發揮較好的阻垢性能。故推薦濃縮倍率為5,并推薦使用電滲析處理后的產水代替原有中水進行實際生產;

(3)目前中水回用循環水的摻比控制在1:1的條件下,應控制好濃縮倍數在5倍左右,若采用電滲析工藝凈化中水后再回用,可提高濃縮倍數至7倍。