黑溝礦高深溜井井筒堵塞診斷及處理實踐

張萬生

(酒泉鋼鐵集團有限責任公司,甘肅 酒泉 735100)

平硐溜井是礦山常用的開拓方式之一,其優點是能夠利用溜井上下口的高差,使礦石借自重溜放,具有明顯的技術經濟優勢[1]。但大量研究表明,溜井井筒堵塞已成為采用平硐溜井開拓方式礦山常見的影響礦山生產穩定運行的重要因素[2-6]。雖然業內學者及技術人員對溜井井筒堵塞成因、預防措施和處理方法進行了大量研究,并取得了豐碩成果[7-13],但是針對溜井井筒堵塞形式的判斷及位置的診斷,仍是溜井堵塞處理的難點。本研究以黑溝礦為例,結合大量理論分析及實踐成果,對該礦主溜井一次井筒堵塞形式判斷、位置診斷方法,處理過程和方法進行梳理總結,供類似礦山實踐參考。

1 黑溝礦主溜井概況

酒鋼黑溝鐵礦是典型的高山型露天礦,采用汽車—平硐溜井—鐵路—膠帶聯合開拓方式(圖1),采用分段式溜井,1#、2#溜井為采區溜井,分別服務于獨立的Ⅰ、Ⅱ期采場。采出礦石由自卸汽車運輸至1#、2#溜井翻卸,經溜井下口振動放礦機裝入3 400 m水平20 t側卸式礦車,經中段窄軌平峒運輸系統由20 t電機車牽引至粗破碎卸礦,原礦經φ900 mm旋回式破碎機粗破碎后進入下段主溜井,粗破后礦石的粒度為0~350 mm。

圖1 黑溝礦平硐溜井開拓系統Fig.1 Development system of adit pass in Heigou Mine

黑溝礦設計生產能力為450萬t/a,主溜井是礦石下運的唯一通道,溜井直徑5 m、井深561 m,建成時為國內冶金礦山第一深井。同時建有一條罐籠井,深度670 m,用于人員通勤。罐籠井距主溜井99 m,分別在2 970、3 110、3 250 m有溜井監測巷與主溜井聯通。溜井施工時,在溜井與監測巷連接處用2m厚的鋼纖維混凝土進行了封堵,并預留了檢測孔。主溜井巖石普氏硬度系數為4~7,井壁巖體基本質量級別為Ⅲ級。巖體結構為層狀,巖層陡立或急傾斜,節理裂隙多,局部較發育或發育。

黑溝主溜井2002年建成投運,2013年5月主溜井發生第一次井筒嚴重堵塞。這次井筒堵塞導致整個黑溝礦區停產25 d,影響了正常生產和對下道工序的礦石供給。在整個溜井井筒堵塞處理過程中,堵塞位置診斷和堵塞形式判斷耗時費力,巷道清理、混凝土封堵及穿孔等工程施工共占用時間近23 d。

2 主溜井井筒堵塞形式判斷及堵塞位置診斷的難點

溜井井筒堵塞形式判斷及堵塞位置診斷,是溜井井筒堵塞處理的前提和重要依據。一般都需要有通道或措施工程接近堵塞部位或聯通溜井空腔,通過人工觀察、監測儀器發送和接受監測信號對堵塞區域進行測量分析辨識。

黑溝礦主溜井井筒堵塞形式判斷及堵塞位置診斷的難點有:

(1)溜井上下口滿礦,無法直接通過人工觀察或儀器監測獲得相關的溜井堵塞信息。若貿然放空下端礦石進行測量,處理過程中井底設施和人員將面臨較大的安全風險。

(2)溜井監測巷被積塵堵塞清理困難。發生井筒堵塞后人員試圖進入溜井監測巷,發現3條溜井監測巷均被積塵堵塞。2 970 m監測巷堵塞最為嚴重,積塵已堵塞整個巷道;3 110 m監測巷積塵與巷道頂板間尚有部分間隙,可監測到井內落石聲響;3 250 m監測巷積塵堵塞,溜井附近部分監測巷頂部有間隙。如果同時清理3條溜井監測巷積塵,需要將大量積塵轉運至罐籠井并提升至地面,現場條件只能采用人工清理,完成全部積塵轉運將需要較長時間。

(3)人員進入溜井監測巷存在巨大的安全風險。由于溜井井筒堵塞存在不穩定性,堵塞部位突然失穩垮塌,礦流運動會在井筒和各檢查巷道內形成如同打氣筒原理般的空氣吸入和壓縮現象,急速的空氣壓縮甚至會在巷道內產生空氣沖擊波。在無法判斷堵塞部位穩定性的情況下,人員貿然進入將面臨巨大的安全風險。

(4)缺乏快速有效的監測技術手段。由于通道受限,常規的測量方法無法施展,通過咨詢并論證了包括地質雷達、近距離平行孔磁法測量等多種不進入井筒進行測量的方法,但可行性均不強。

3 主溜井井筒堵塞形式判斷及堵塞位置診斷方法

由于溜井上下口滿礦,主溜井監測巷被積塵堵塞,采用文獻可查的常規方法快速判斷堵塞形式異常困難,只有結合前期生產過程中有關的信息及工程實踐,對所采集的信息進行分析判斷,進而確定堵塞形式。

3.1 主溜井井筒堵塞形式判斷

一般來說,溜井發生井筒堵塞的形式為:① 井壁發生較大的片幫,大塊礦巖直接棚堵導致井筒堵塞;②大塊聚集形成穩定的大塊咬合拱堵塞;③粉礦受壓形成的粉礦黏結拱堵塞。

3.1.1 片幫體棚堵

一般在溜井井位選擇時需要通過對溜井圍巖進行工程地質勘探評價,選擇地質條件好的部位開鑿溜井。由于溜井位置的選擇還受采礦工程方面的因素限制,因此不可避免地會選擇地質條件非最佳的部位,從而增加了施工難度、支護費用和安全使用風險。

根據主溜井圍巖強度、井壁巖體穩定性、巖體結構綜合分析,該溜井整體地質條件一般,巖層陡立、急傾斜、節理裂隙多、局部較發育或發育,由于長期使用,井筒刷大導致井筒變形嚴重存在大面積片幫的可能。圍巖強度較低且差異較小,正常情況下礦流沖刷磨損會較為均勻,但不排除部分高度階段內階段流的存在會導致局部磨損刷大較為嚴重的情況。發生較大的片幫時,會在溜井出礦過程中階段性發現夾雜大塊巖石的現象。根據黑溝礦主溜井多年運行過程中溜井下口大塊巖石的統計結果,基本未發現類似井壁大塊巖石集中出現的情況。由此判斷本次主溜井發生的井筒堵塞為井壁片幫體棚堵的可能性較小。

3.1.2 大塊聚集咬合支撐形成穩定的懸拱

大塊礦石在井內聚集、相互咬合支撐,也容易形成穩固的大塊咬合拱[14]。井內礦石在下落過程中容易出現大塊聚集,因此在溜井設計時,需根據進入溜井的物料最大粒級確定溜井直徑,一般溜井的最大直徑為控制最大粒級的4~6倍,主要是為了降低大塊聚集咬合產生穩定懸拱的概率[14-16]。黑溝礦主溜井儲存的是粗破后礦石,礦石最大粒級為300 mm,形成大塊咬合拱的概率極小。

3.1.3 粉礦受壓形成的粉礦黏結拱堵塞

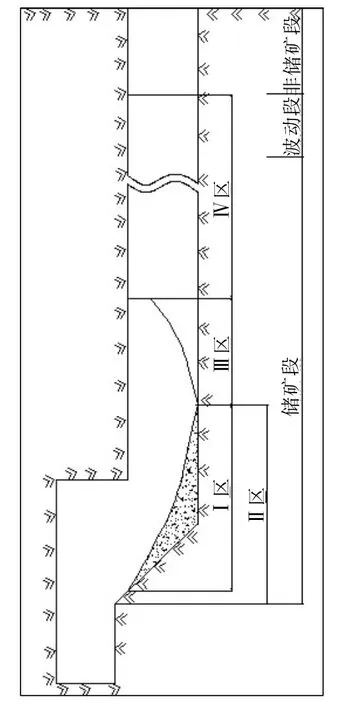

根據礦石在溜井中的移動規律及特點,從溜井放礦口開始往上,可將溜井分為4個區(圖2)[9,17]。

圖2 溜井分區示意Fig.2 Schematic of chute partition

(1)Ⅰ區(死礦區)。該區礦石處于靜止狀態,不移動,故稱為死礦區。死礦的堆積,有利于減小礦流對溜口襯板的磨損,但堆積過厚影響放礦口高度,極易在另一側產生咬合拱或黏結拱。

(2)Ⅱ區(變速變向局部斷面移動區)。該區為放礦橢球體生成和逐步擴大的區域,由此形成變速變向局部斷面移動區。由于溜口偏于溜井一側,致使另一邊易形成一個粉礦堆積體區(即死礦區)。當條件成熟時,移動的平衡拱易形成穩定的平衡拱。Ⅰ、Ⅱ區發生堵塞會立即影響溜井出礦,加上一般溜井下部都設置了專門的觀察孔等,堵塞空高相對較低,發現和處理相對簡單快捷。

(3)Ⅲ區(垂直全斷面連續性移動區)。在該區域礦石隨著下部溜口放礦而同時移動,呈全斷面連續性移動特征,礦石在該段不易產生堵塞。

(4)Ⅳ區(垂直全斷面階段性移動區)。高深溜井(通常深度大于200 m)與短溜井(通常深度小于200m)最大的區別就是該區段高度增加。該區域內一定高度范圍內反復形成懸拱并向上發展,形成的臨時平衡拱有數個,在溜井放礦過程中始終破壞再形成。在該區域礦石移動并不是隨著下部溜口放礦而同時移動,它與下部溜口放礦有一時間差,且該時間差隨井筒向上延伸而加大,礦石下落出現一次或數次下落現象,呈全斷面階段性移動特征,礦石在該段極易產生黏結拱堵塞。

高深溜井該區段受井筒氣密性等的影響,具有以下有別于短溜井的特征:

(1)階段流加劇了井壁的磨損。由于階段流形成的礦流沖刷以及觸底振動沖擊,加劇了井壁的磨損。受溜井圍巖巖性差異及地壓造成的應力差異的影響,階段流對井壁造成的磨損程度是不一致的,在磨損過程中會在井內形成凹槽或凸臺,甚至形成局部漏斗狀結構,為懸拱形成創造了條件。本研究觀測的黑溝礦1#采區高深溜井的井壁情況如圖3所示,說明凸臺和漏斗型結構的存在。

圖3 黑溝礦2#溜井磨損觀測照片Fig.3 Wear observation photo of No.2 chute of Heigou Mine

(2)井內礦石長距離下降運動帶來的礦石間磨蝕作用導致微細粉含量增加,對比高深溜井與短溜井排出的礦石,最大的區別是高深溜井的礦石基本沒有了尖銳的棱角。黑溝礦溜井3個監測巷粉塵堆積差異也說明了微細粉含量在不同高度的變化。階段流下行過程中微細粉受氣流影響強化了分級作用,使局部礦石間隙得到了充分地充填,降低了井內松散礦石的孔隙率,增大了通風阻力,影響了透氣性。實際上控制溜井礦石水分、粉礦含量是為了保證礦石的透氣性。

(3)階段流加強了對礦石的觸底沖擊夯實作用[16-21]。該區域臨時平衡拱維持時間越長,下部繼續放礦將導致井內空腔高度增加,臨時平衡拱一旦破壞,礦石的觸底沖擊將隨著空高增加而增強,對接觸礦面的夯實作用也越強。礦石在井筒內下落過程中受氣流影響形成的塊粉分級,使局部礦石的松散性、透氣性、流動性變差,更易形成穩定的粉礦黏結拱。在本次疏通處理措施工程施工階段,在3 250 m監測巷進入井筒范圍內發現一塊粉黏結體,黏結體塊粉結合致密,其中觀察到部分條狀塊礦有斷裂但未呈現較大分離位移,可以推測黏結體是在強烈沖擊作用下瞬間壓實形成。

(4)階段流導致了井內空氣密度降低,使氣流擾動作用弱化[15]。由于該區域形成的臨時平衡拱有數個,井內一定高度范圍內反復形成懸拱并向上發展,在溜井放礦過程中始終處于破壞再形成的過程。隨著下部礦石向下移動,導致井內空腔體積增加,再加上階段流對下部空腔空氣的壓縮,導致部分井內空氣隨下部礦石或其他通道溢出,從而使空腔內空氣密度逐漸降低形成負壓狀態,下部礦面移動或臨時平衡拱破壞使井內氣流對新形成的臨時平衡拱擾動作用弱化,可能導致該區域在溜井放礦過程中臨時平衡拱破壞再形成的過程中斷,從而形成穩定的平衡拱。相關學者研究的溜井“喘氣”現象、監測巷生產“霧化”現象,以及在測量溜井內礦石流動各監測巷的氣壓變化,均說明了井內負壓的存在。這種“喘氣”現象也成為了本次診斷堵塞位置的重要依據之一。

上述特征的存在,受礦石塊度組成、壓實程度、含水量等的影響,極易形成臨時平衡拱,該拱為粉礦黏結拱。可能因井筒幾何形狀、表面平整度變化而形成穩定的支撐,其強度無法因上部的載荷而破壞,無法因氣流撓動而塌落,最終將導致井筒堵塞。

綜上所述,并結合中鋼集團馬鞍山礦山研究總院股份有限公司的相關技術人員對如何保證高深溜井的安全使用進行的相關試驗研究結論,當黑溝溜井中礦石粉礦含量達到一定比例時,含水量將達到3%~7%,該條件下壓實系數大,礦石易結塊成拱[14]。

根據溜井使用年限和累計礦量,井筒肯定有一定程度的變形。本次主溜井造成懸拱堵塞的根本原因與井筒結構和溜井流動規律有很大關系,懸拱部位具備了懸拱形成的下述條件:井筒一定高度范圍內磨損嚴重,導致井筒產生局部變形,井內形成凹槽或凸臺,為形成穩定拱腳創造了條件,階段流的夯實作用,加上粉礦含量和可能的水分條件,使礦石壓實程度達到了形成粉礦黏結拱的條件。由此判定本次主溜井井筒堵塞的基本形式應為粉礦黏結拱堵塞。

3.2 主溜井井筒堵塞位置診斷

受限于監測巷被積塵堆積,通過采集分析溜井下部拉礦過程中井內礦流聲響、空腔回聲、氣流變化和氣流聲響等信息來診斷井筒堵塞位置和空腔高度。

3.2.1 拉礦產生階段流氣流擾動

一般在溜井發生井筒堵塞后,在一定時間段內,會不斷有浮石從上部黏結拱掉落并在井內產生聲響,少量的浮石掉落不會引起大的氣流擾動,但可以根據落石聲響的出現判斷礦面與監測巷的大致距離,同時可以根據落石聲響的頻率判斷黏結拱的穩定性,作為人員可否進入監測巷作業的重要安全判定依據。拉礦過程中一旦聽到落石聲響,就具備了采集更多井內礦流聲響、空腔回聲、氣流變化和氣流聲響的基本條件。為此,本研究在3 250 m、3 100 m監測巷積塵與頂板間隙部位設置了視頻、音頻采集,并懸掛絲帶觀察微弱的氣流變化。

根據多年觀測溜井礦石流動的經驗,溜井上部產生穩定的平衡拱后,在井內移動的礦石還能夠不斷產生新的階段流,在下部快速的拉礦過程中,新的階段流會因為落高的增加產生較強的氣流擾動,控制得當可破壞臨時平衡拱,有利于避免井筒堵塞。較強的階段流會壓縮或抽拉溜井空腔內的空氣,通過空氣擾動在井筒內形成彈性波,在受限的氣流通道部位產生“喘氣”現象;同時階段流觸底產生的振動聲響會在井筒內形成明顯的回音。本次溜井位置診斷主要采用“回聲定位”和“喘氣判定”兩種方法。

3.2.2 回聲定位

通過對溜井內階段流觸底產生的振動聲響的波形分析,發現每次大的觸底振動波形后面都有一系列有規律的不斷衰減的波形出現。通過分析,認為這是由聲波在井筒空腔內回聲造成的。聲源為觸底位置,分析溜井入射角度可知,井筒內能夠產生大的反射回音的部位只有上部黏結拱拱面,大部分黏結拱拱面都呈反射鍋形,有利于反射回音的形成。

根據階段流觸底產生的振動聲響的波形分析確定回音傳播時間,并結合音頻采集點與井筒的距離、聲音在空氣中的傳播速度,通過計算確定的回聲反射點與聲源的距離(即溜井空腔高度)為102 m,大約距3 250 m監測巷地板38 m。由于以從井內傳出聲響判斷礦面到達監測巷為測量計時起點,存在一定誤差,因此該高度值的精確性稍有欠缺。

3.2.3 “喘氣”現象判定

溜井下部連續出礦石時,隨著下部礦石向下移動,井內空腔體積增加,再加上階段流對下部空腔空氣的壓縮,導致部分井內空氣隨下部礦石或其他通道溢出,從而使空腔內空氣密度逐漸降低形成負壓狀態。根據多年的觀測,當空腔距氣流通道到一定距離后,便出現氣流聲,當氣流通道基本暢通時,氣流聲隨即消失。當氣流通道監測到“喘氣”現象時,一般都伴隨著井內振動出現。較強的階段流,導致溜井空腔內的空氣被壓縮或抽拉,通過空氣擾動在井筒內形成彈性波,在受限的氣流通道部位產生了“喘氣”現象。一旦氣流通道暢通,“喘氣”現象反而消失。

根據相關經驗,一般氣流聲和“喘氣”現象出現時,空腔距監測巷氣流通道為5~35 m。受限的氣流通道部位有可能由于礦石的松散性和透氣性不同,存在較大差異。

根據以上兩種方法推斷,初步診斷黏結拱的大致位置應在3 250 m監測巷底板水平以下35 m左右。

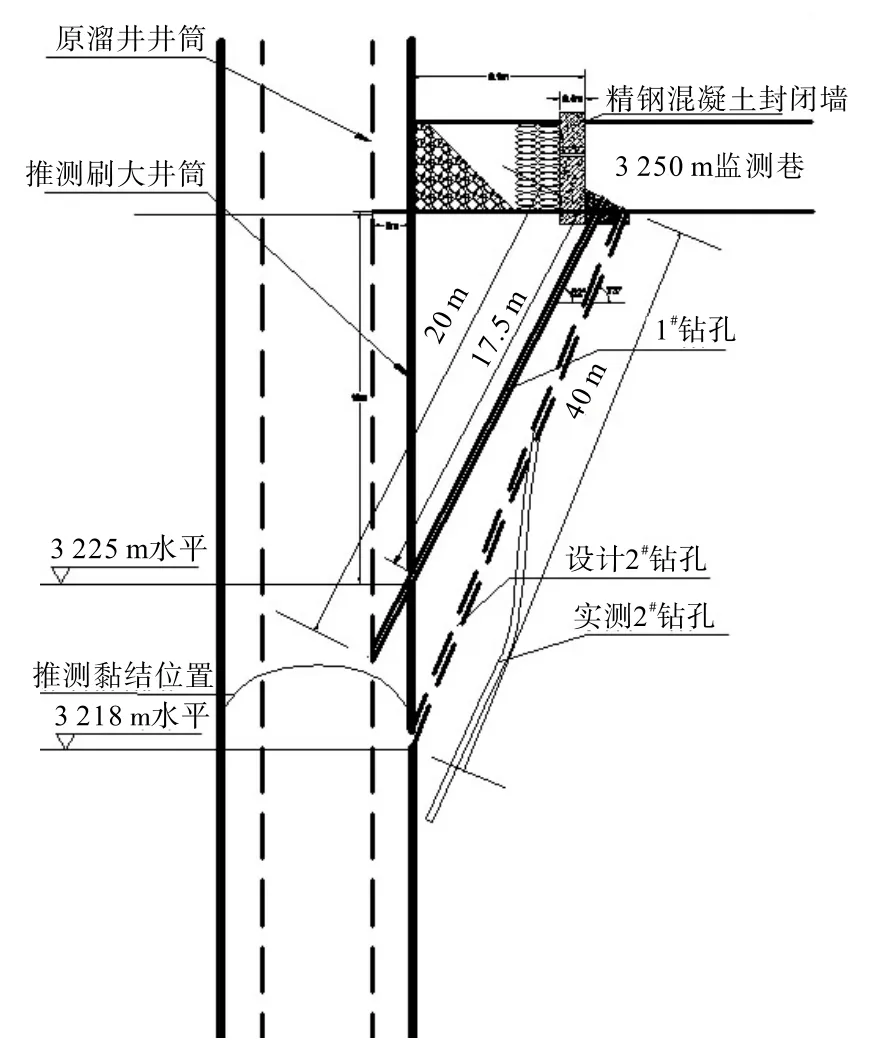

4 措施工程及堵塞處理

在初步完成主溜井井筒堵塞形式判斷及堵塞位置診斷后,判定堵塞形式為粉礦黏結拱,相應能夠采取的處理措施為“破拱腳”“爆震”[4]和“水浸”等方式。后續將進行鉆孔施工,為爆破或注水創造條件,并開展溜井疏通的措施工程和井筒堵塞疏通處理,主要工作包括:3 250m監測巷積塵及積礦清理,為施工創造場地條件;在3 250m監測巷和溜井結合部砌筑封閉墻,為疏通作業創造安全條件;鉆孔作業,采用雙孔模式(圖4),進行堵塞位置驗證并進一步提高堵塞定位精度,為堵塞處理技術手段應用提供進一步的設計決策依據。

圖4 3 250m監測巷防護墻及鉆孔布置Fig.4 Protective wall and drilling layout of 3 250 m monitoring roadway

4.1 3 250 m監測巷積塵清理

3 250 m監測巷部分被積塵充填,在清理過程中發現,有一穴狀通道通向井筒,接近井筒基本無積礦,鋼纖維混凝土封閉墻已磨損殆盡。說明在溜井施工時砌筑的鋼纖維混凝土擋墻阻擋了井內礦石的外溢,墻體下部設置的水平監測孔有氣流與監測巷保持了氣流暢通。井內強烈的氣流擾動在向外輸送粉塵的同時,也維持著氣流通道的暢通。鋼纖維混凝土墻體全部磨損前,積塵已經堵塞了與溜井結合部的大部分空間。

在穴狀通道盡頭,井筒部位內發現一局部黏結拱,這是第一次能夠直接近距離觀察黏結拱的形態。在黏結拱下部裝藥實施了第一次大藥量爆破,爆破后上部礦流進入監測巷,隨著清理礦流不斷涌出,上部未出現“喘氣”現象,可以判定3 250m監測巷穴洞上部位置存在局部黏結堵塞,破壞后礦流連續,上部未見堵塞,也進一步驗證了下部堵塞判斷的準確性。

4.2 封閉墻施工

為了降低施工人員進入監測巷帶來的安全風險,也為改善井筒的氣密性(本研究認為氣密性和氣流通道暢通正負效應都是存在的)。首先對監測巷進行封堵,封堵采用鋼筋混凝土。設計墻體厚度0.3 m,內襯用礦渣裝袋碼垛,硐壁整體開槽,周邊設錨桿與配筋焊接后一次澆筑成型。為延長防護墻的服務壽命,墻體距井筒5 m,部分空腔會隨著溜井生產由礦石自然充填。混凝土強度達到要求后進行下一步穿孔作業。

4.3 鉆孔及爆破

先按設計角度進行鉆孔,傾角63°,設計深度20 m,鉆至17.5 m后與溜井貫通,確認井內有礦,隨后進行兩次井內爆破,效果不顯著。本次穿孔爆破目標是鉆孔到達拱腳部位,希望通過爆破作用實現“破拱腳”來破壞黏結拱。由于用“回聲定位”和“喘氣判定”兩種方法確定的結拱位置精度遠達不到精確測量的要求,失敗也是在所難免。

距第1個鉆孔0.5 m重新鉆孔,鉆孔傾角73°設計深度40 m,鉆至46 m,未與溜井貫通,由于穿孔深度遠超鉆機設計的額定穿孔深度,遂停止穿孔作業。后經鉆孔測斜,發現鉆孔跑偏嚴重,導致鉆孔未按預期進入溜井。

隨后在二次穿孔底部進行裝藥爆破,藥量31.5 kg,目的是通過對井壁的小范圍破碎利用爆破振動破壞懸拱,或由于裝藥位置距拱腳較遠、或由于爆破抵抗線過小,未能產生足夠的振動,雖然實現了炮孔與井壁的貫通,但未實現懸拱的破壞。根據計算的爆破振動,懸拱位置生產的質點振動速度足以導致懸拱垮塌,但未出現期望的效果。

確認鉆孔與溜井貫通后,利用鉆孔通過視頻試圖對黏結拱進行觀察,由于角度控制難度大,沒有看到懸拱清晰畫面,但觀察到了局部井筒磨損情況,從畫面看,溜井井筒呈不規則狀,說明井筒磨損還受溜井圍巖地質結構面的控制,井筒局部形狀見圖5。

圖5 主溜井3 215 m附近井筒局部形狀Fig.5 Local shapes of wellbore near main chute 3 215m

隨后進行“爆震”破拱[10],即通過2#鉆孔在井筒內懸藥爆破,藥量45 kg,根據曾經多次成功采用的處理方法,該藥量在近距離爆炸產生的空氣沖擊波超壓值足以破壞懸拱,但也未出現期望的效果,說明懸拱強度超出預期。

4.4 鉆孔注水“水浸”破拱

依據中鋼集團馬鞍山礦山研究總院股份有限公司相關技術人員編制的《酒鋼鏡鐵山黑溝礦區深溜井試驗研究報告》:當黑溝溜井中礦石粉礦含量達到一定比例時,含水量達到3%~7%,該條件下壓實系數大,礦石易結塊成拱,可以認為粉礦黏結拱通過水浸,含水量大于7%時,可能導致粉礦黏結拱破壞,業內也有成功的工程實例[19]。

二次爆破未果后,隨即用已經敷設好的管道向1#鉆孔注水,注水過程中溜井上口有強烈的氣流伴隨碎石飛出,溜井疏通成功,用水量約6 t,用時約10 min。

采用注水法實現了懸拱最終垮塌,也說明堵塞是由粉礦形成的黏結拱所致,含水量對黏結拱的形成和破壞具有重要的作用。

5 后期觀測及溜井井筒三維測量

本次堵塞處理最后采用注水法實現了懸拱最終垮塌,也說明堵塞是由粉礦形成的黏結拱,含水量對黏結拱的形成和破壞具有重要的作用。

通過對主溜井上部進行了井筒三維掃描(圖6)發現,黑溝礦主溜井的井筒磨損比較嚴重,并且磨損分布不均勻。

圖6 主溜井上部三維模型Fig.6 3D model of the upper of main chute

6 結 論

(1)利用溜井礦石流動規律和相關生產數據可以判定溜井的堵塞形式。

(2)利用“回聲定位”和“喘氣判定”可診斷溜井堵塞部位。

(3)井筒一定高度范圍內磨損變形,階段流加強了對礦石的觸底沖擊夯實作用,負壓狀態削弱了空腔內的氣流擾動,是高深溜井形成懸拱堵塞的主要原因。

(4)本次堵塞處理最后采用注水法實現了懸拱最終垮塌,也說明堵塞是由粉礦形成的黏結拱所致,含水量對黏結拱的形成和破壞具有重要的作用。在明確堵塞位置和堵塞形式后,在黏結拱處少量注水是一種較為快捷安全的方法。