橋梁懸臂現澆掛籃施工技術分析

王韶霞

(山西路橋第六工程有限公司,山西 晉中 030600)

1 項目背景

某橋梁項目的全線長度為503.7 m,主跨采用的是預應力混凝土連續鋼構箱梁(跨徑為65 m+80 m+110 m+80 m+65 m),橋面寬度時12.5 m,從橋中心位置構建寬度為0.5 m的分隔帶,箱梁底部寬度為8.0 m,頂板厚度為12.6 m,懸臂長度為2.5 m,最低位置的梁高度接近為3.0 m,最高位置的梁高度接近6.2 m。其中懸澆梁選擇的是C50高強混凝土,施工技術為懸臂現澆掛籃施工技術。

2 掛籃結構設計及驗算

此項目采用的掛籃是菱形桁架方式,其基本包括主桁架、吊桿系統、行走設備與錨固系統等。掛籃結構重量為自身重量(45 t)+防電設備(11 t)=56 t,滿足了基本規范要求。桁架是掛籃結構體系的核心部分,也是結構承重關鍵部分,桁架式承重主梁的后端和橋梁是以精軋螺紋鋼筋的方式連接成為錨桿,同時通過配重橫梁把桁架安全錨固于已澆筑成型的箱梁底部,把錨桿的下部提前埋設于精軋螺紋鋼筋之上。在掛籃設計階段必須保證穩定性、安全性,而且具備良好的剛度與強度,選擇MIDAS軟件實現掛籃結構與重量等參數的模擬,同時根據允許應力方法完成相關性能計算,例如桿件受力狀態、空載行走平穩性以及混凝土澆筑傾覆現象等[1]。此外,合理設計底籃縱梁、掛籃橫梁以及掛籃吊桿等關鍵部位結構,然后驗算其性能是否可以符合要求。通過采用MIDAS軟件驗算得出,掛籃各項性能都符合規范要求。

2.1 確定設計參數

根據橋梁項目設計情況掛籃重量按照G=56 t,而混凝土重量G混凝土=135 t;施工階段人員以及材料等堆放形成的荷載取值為260 kg/m2;插入式振搗棒對水平模板形成的荷載值為200 kg/m2;掛籃空載行走狀態下的沖擊系數為1.35;混凝土澆筑狀態下沖擊系數為1.1;坑傾覆安全系數確定為1.5;脹模系數取值為1.05。此外,A3鋼材容許應力[σ]=170 MPa,[τ]=100 MPa;彈性模量取值E=210 GPa。

2.2 荷載組合

具體荷載組合方案如表1所示。

表1 荷載組合方案

表1中,方案I計算的是主承重系統強度與穩定性;方案II計算的是系統剛度;方案III計算的是掛籃行走條件下的穩定性。

2.3 驗算結果

通過計算確定如下:①掛籃基于行走條件下抗傾覆安全系數是K0=1.53,其符合設計規定的基本要求(即≥1.5);②掛籃基于空載條件下抗傾覆安全系數是Ks=1.6其符合設計規定基本要求(即≥1.5)[2]。針對掛籃不同條件下的不利狀態實施計算,得出的結果表明掛籃所有性能指標滿足設計規定基本要求。

3 施工技術

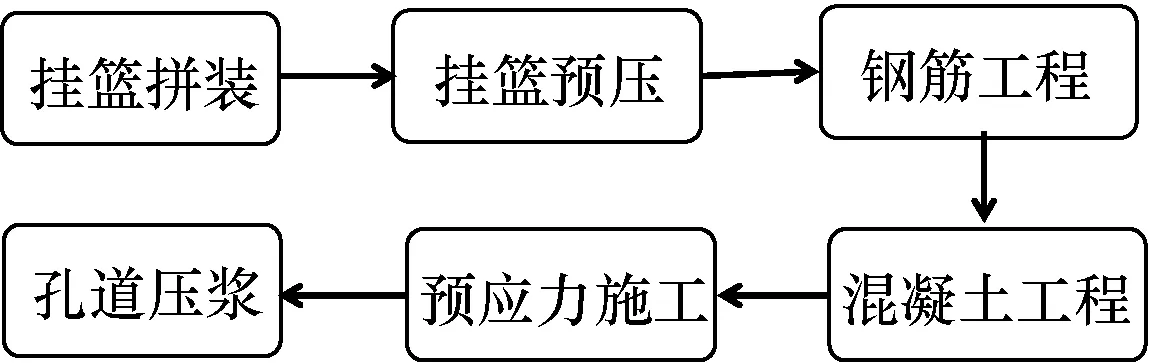

該橋梁項目中懸臂現澆掛籃施工流程如圖1所示。

圖1 橋梁懸臂現澆施工流程

3.1 掛籃拼裝

此橋梁項目中墩頂0#塊是懸臂現澆掛籃施工的重點,其直接影響橋梁結構的安全性與穩定性。待0#塊托架澆筑施工結束之后,緊接著就要實施掛籃結構拼裝,同時由此梁端中心段朝向兩側的順序實施對稱式裝配。

1)安裝行走鋼板。把0#梁段腹板表面上的泥土等雜質徹底清理,保證表面干凈、整潔,緊接著實施砂漿找平處理,同時在砂漿上規范鋪設鋼板(必須保證鋼板厚度與寬度等指標符合工程要求),最后準確測量箱梁中心線、主桁中線與軌道端頭等重要部位[3]。

2)吊裝菱形桁架。從項目施工現場劃定安全區域,以吊車的方式把菱形桁架吊放在前后支座上,同時保證緊密連接。然后從桁架后端進行精軋螺紋鋼筋和扁擔梁的規范安裝,確保其與箱梁頂板穩定錨固,也能夠提升桁架結構的穩定性。

3)吊裝前上橫梁。需要提前把前吊桿與后吊帶牢固栓接在底模托梁之上,然后以整體吊裝方式進行底模系統吊裝。

4)裝配外側模滑梁。從0#梁外模框架之內,根據設計方案內容要求插入外模滑梁,然后在指定位置安裝吊架與吊桿,緩慢、勻速、穩定地吊起外模。待掛籃拼裝施工結束之后,采用全站儀設備對掛籃中線進行合理調整,一直到中心位置符合規定要求。同時選擇水準儀抄平精準調節其標高,然后結合設計要求建立預拱度。

3.2 掛籃預壓

在掛籃拼裝施工完成之后,緊接著就要實施預壓,一般預壓壓力應控制為掛籃自重1.2倍,以免掛籃發生非彈性變形,并通過測量與計算確定掛籃彈性變形值,然后合理設置模板預壓值,把箱梁標高調整至相應位置。在掛籃預壓階段主要選擇砂袋方式實施預壓,而砂袋必須從特定區域進行集中配裝,通過運輸車運到項目施工現場,然后采用吊車方式把砂袋吊放到模板指定部位,由此就完成了掛籃預壓。

3.3 鋼筋工程

底板上、下層鋼筋網片焊接施工階段,需要以“馬凳筋”的方式墊起,同時嚴格控制上、下層鋼筋間隔距離,保證焊接穩定、牢固。從鋼筋骨架中設置預應力筋成孔管道,采取措施進行固定處理。以定位網筋安裝為例,應提前確定鋼絞線中心位置,然后按照規范要求進行安裝。此外,預應力制孔中混凝土澆筑必須嚴格控制振搗棒與波紋管等的接觸,同時波紋管禁止以電焊或是氣割方式進行制作。接頭鑿毛處理階段也不能選擇金屬類工具進行敲擊。在鋼筋綁扎穩定、牢固之后,緊接著進行管道安裝,然后根據規范要求仔細檢查管道安裝質量,以提升管道的穩定性與安全性。

3.4 混凝土工程

箱梁混凝土澆筑施工以懸臂內端為起點,將根部和前段混凝土進行相連,采用兩端對稱澆筑施工方式,且必須采取措施全面保護預應力管道,針對管道內部的殘渣等清理干凈。此外,混凝土澆筑施工需要對施工荷載進行合理控制,盡可能保證兩端的荷載處在平衡狀態[4]。而混凝土振搗施工時必須貫徹“快插慢拔”的基本原則,直至振搗無明顯沉降、氣泡且表面平坦泛漿為止。

3.5 預應力施工

預應力施工效果直接影響橋梁結構的安全性與穩定性,所以混凝土強度必須≥設計強度要求的90%,同時混凝土齡期≥7 d,然后才可以正式實施鋼束張拉。以箱梁縱向預應力鋼束的張拉為例,需要保證橫截面處于對稱狀態,同根縱向鋼束張拉階段應確保兩端同步張拉。

3.6 孔道壓漿

此項目中孔道壓漿采用的是真空輔助壓漿方法,主要材料使用的是水泥漿(需要摻入適量微膨脹劑)。在孔道壓漿之前,必須把錨具附近孔洞以及可能出現冒漿的間隙實施封堵處理,以有效控制冒漿問題。水泥漿的攪拌時間應≥2 min,待漿液稠度表現均勻即可停止攪拌。以曲線孔道與豎向孔道壓漿施工為例,選擇的壓入點主要是最低位置的壓漿孔,選擇的排出孔是最高位孔,待上、下孔漿液稠度一致,然后將出漿閥關閉并立即停止注漿。在孔道壓漿施工結束48 h之后,需要認真、仔細檢查注漿孔與出漿孔的漿液變化情況,若是未能達到規范要求則必須實施補漿。

4 總 結

本文結合橋梁項目實際情況,簡要分析了掛籃結構設計及驗算,同時重點研究了懸臂現澆掛籃施工技術,主要包含了掛籃拼裝、掛籃預壓、鋼筋工程、混凝土工程、預應力施工以及孔道壓漿等。實踐表明,此橋梁項目采用懸臂現澆掛籃技術,保證了橋梁施工安全及質量,也為類似項目施工提供了借鑒。

[ID:013624]