城市廢棄物前置干燥炭化技術在污泥耦合發電中的大型化工業實施

李帥英,周虹光,嚴萬軍,牛國平,白 鵬,張朋飛,張 偉,張國富,唐如意,秦昶順

(西安西熱鍋爐環保工程有限公司,陜西 西安 710054)

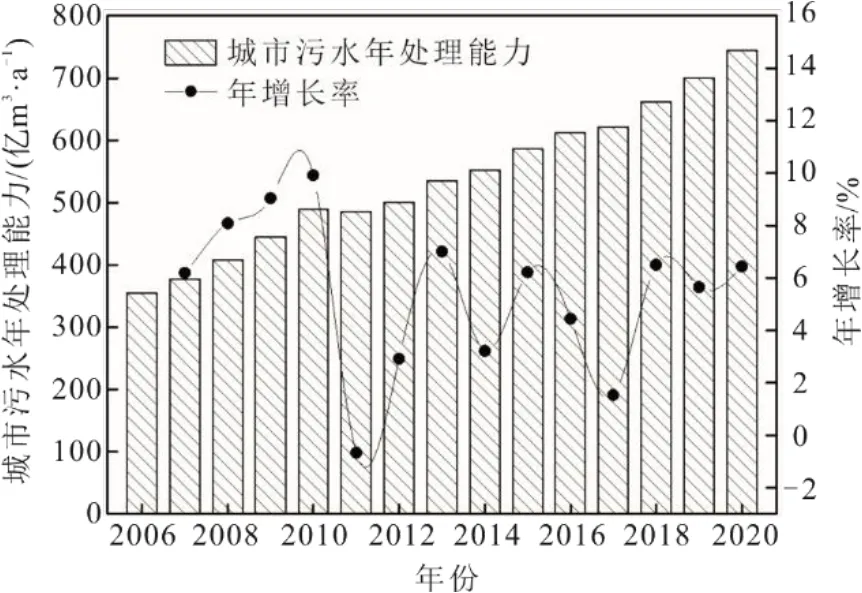

隨著我國城鎮化進程快速推進及“無廢城市”建設等政策落地,城市污水處置作為水環境治理最重要的組成部分,規模不斷擴大。根據國家統計局數據[1](圖1),我國近15年城市污水年處置能力逐年呈增加趨勢,年平均增長率約5.47%,截止2020年,年處置能力達745億m3。一般情況下,每萬立方米污水經處理后可產生80%含水率的污泥5~10 t。因此,污泥產量將隨著污水處置量的增大而增大。

圖1 污水處置能力變化情況Fig.1 Changes of sewage disposal capacity

目前,發達國家污泥處置方式差異較大[2-7]。歐盟15國中除了荷蘭大量采用焚燒處置以外,其它國家多種污泥處置方式并存。荷蘭、比利時和德國焚燒處置占比超過50%,希臘焚燒技術發展迅速,占比超過33%;英國、西班牙和法國以農業利用為主,其中英國和西班牙的占比超過50%。整體來看,歐洲地區污泥農業利用比例26%,焚燒比例41.3%,填埋比例明顯下滑至9.3%。美國常用的污泥處置有土地利用、填埋和焚燒3種方式,其中土地利用占比約50%;日本受土地限制,以焚燒為主,占比高達49%。可見,大部分發達國家污泥處置以農業利用及焚燒為主。

我國污泥處置包括土地利用、填埋、焚燒以及建材利用等不同的方式[8-13]。劉瑩[14]研究指出目前我國污泥主要處理方式中填埋占65%,堆肥占15%,自然干化占6%,焚燒占3%。安葉等[15]研究指出根據2017年我國污泥處置項目統計,其中采用土地利用占48.5%,焚燒占32.7%,衛生填埋占15.54%,建材利用占1.91%,其它方式占1.27%。薛重華等[16]根據住房和城鄉建設部“城鎮水務管理信息系統”統計,我國2018年上半年產生的1 800萬t市政污泥(含水率80%)中土地利用占26.5%,焚燒利用占25%,衛生填埋占24.1%,建材利用占14.4%,其它方式綜合處理占9.3%。由于學者們統計數據的口徑及時間不同,造成統計結果存在一定差異,但不難看出,目前我國污泥處置仍然以填埋和土地利用為主,容易造成“二次污染”。2020年住建部及發改委發布的《城鎮生活污水處理設施補短板強弱項實施方案》明確提出,城市污泥無害化處置率和資源化利用率需進一步提高。《“十四五”城鎮污水處理及資源化利用發展規劃》提出,破解污泥處置難點,實現無害化推進資源化。可見,污泥的無害化及資源化是我國污泥處置未來發展的趨勢。

燃煤耦合污泥發電作為污泥焚燒處置的一種新途徑[17-19],充分挖掘了已有火電基礎設施,有效節約社會資本及土地資源,備受國家及行業高度關注。國家能源局、環境保護部聯合下發的《關于開展燃煤耦合生物質發電技改試點工作的通知》指出,優先選取熱電聯產煤電機組布局燃煤耦合垃圾及污泥發電技改試點項目。《2019—2020年全國碳排放權交易配額總量設定與分配實施方案(發電行業)》指出,完整履約年度內,摻燒生物質(含垃圾、污泥等)熱量年均占比超過10%且不高于50%的化石燃料機組暫不納入配額管理。

1 污泥耦合發電工藝

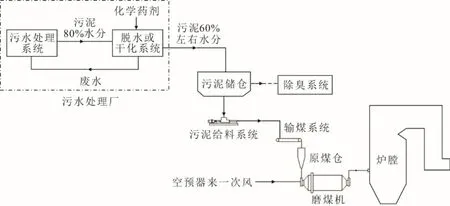

1.1 直摻工藝

直摻工藝是將污水廠產生的含水率為60%~80%的污泥持續添加在輸煤皮帶的原煤層上,依次經過輸煤系統、制粉系統及燃燒器后進入鍋爐爐膛焚燒處置(圖2)。該技術路線工藝簡單,投資費用小,但由于污泥混合不均勻等因素影響,容易造成原煤倉和給煤機堵塞問題,污泥摻燒量較小。

圖2 直摻工藝Fig.2 The direct doping process

1.2 “脫水+摻燒”工藝

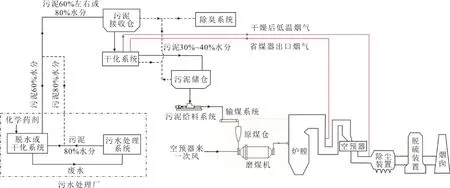

“脫水+摻燒”工藝是燃煤電廠首先對污水廠產生的污泥進行干化[20-25],使其含水率降至40%以下;然后通過電廠輸煤系統或制粉系統進行摻燒,提高了污泥利用綜合價值,避免了系統堵塞等問題,系統安全性高,污泥摻燒量大(圖3)。但該系統較復雜,污泥干化過程會產生臭味及有機臭水,需配套有機臭水處理系統,占地大、投資大。

圖3 “脫水+摻燒”工藝Fig.3 The “dehydration+mixed burning” process

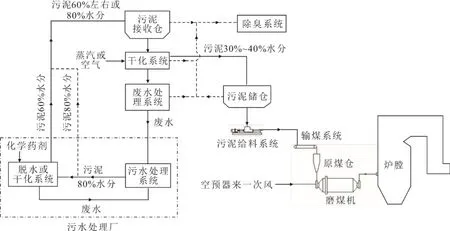

1.3 煙氣直接干化工藝

煙氣直接干化工藝是利用鍋爐中低溫煙氣在干化設備中以直接接觸的方式對污泥進行干燥,將污泥含水率降至30%左右;干化后的污泥經中間儲倉及給料系統至鍋爐輸煤皮帶或制粉系統進行摻燒,干化設備出口含有機氣體的煙氣送至鍋爐尾部除塵器入口進行排放。該系統相對簡單,投資較少,但干化過程有臭味產生,且有機氣體對尾部環保設施存在二次污染或運行風險,如脫硫塔漿液“起泡現象”(圖4)。

圖4 煙氣直接干化工藝Fig.4 The flue gas direct drying process

1.4 城市廢棄物前置干燥炭化工藝

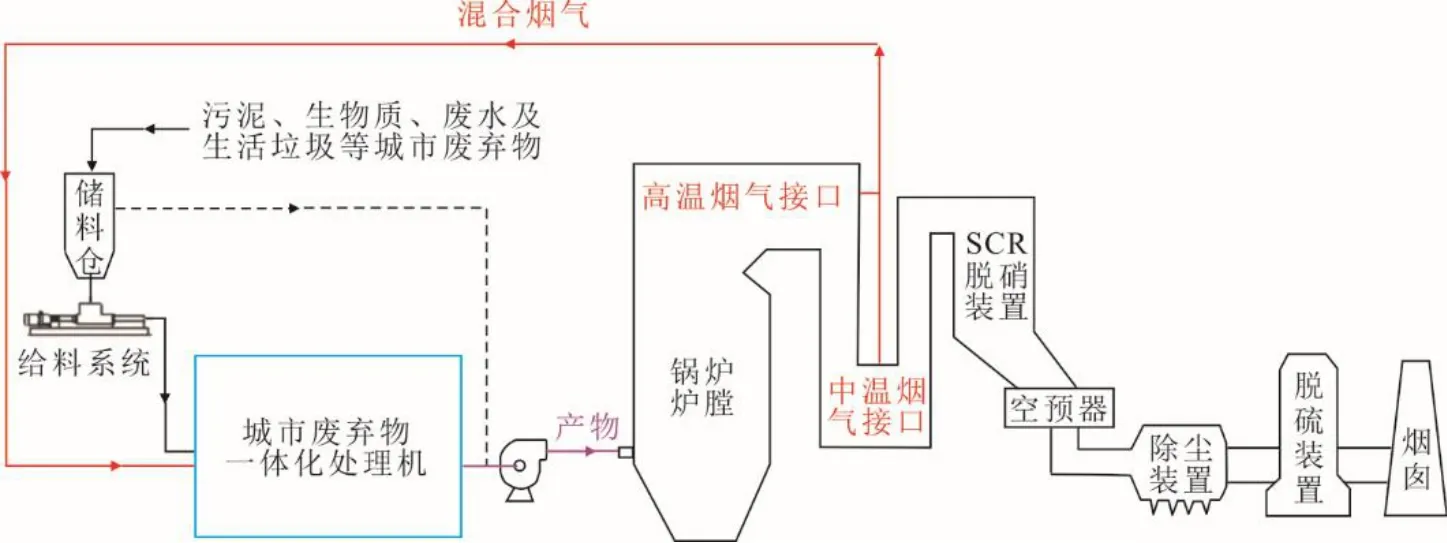

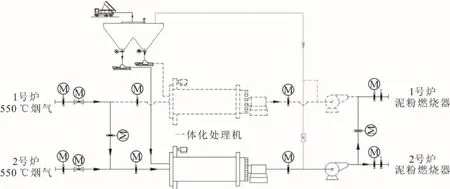

城市廢棄物前置干燥炭化工藝是利用煤粉鍋爐高溫煙氣作為惰性加熱介質,在一體化處理機內部對城市廢棄物進行干燥、炭化、粉碎及輸送的一體化處置,一體化處理機出口全組分產物經密閉管道直接輸送至爐膛進行焚燒(圖5)。該系統簡捷、占地小、投資少,單套設備處置量大,處置過程無臭氣及有機臭水,能適應污泥、生物質、垃圾及廢水等各類廢棄物資源化及無害化處置。

圖5 城市廢棄物前置干燥炭化工藝Fig.5 The pre-drying carbonization process of municipal waste

2 污泥耦合發電工藝選擇

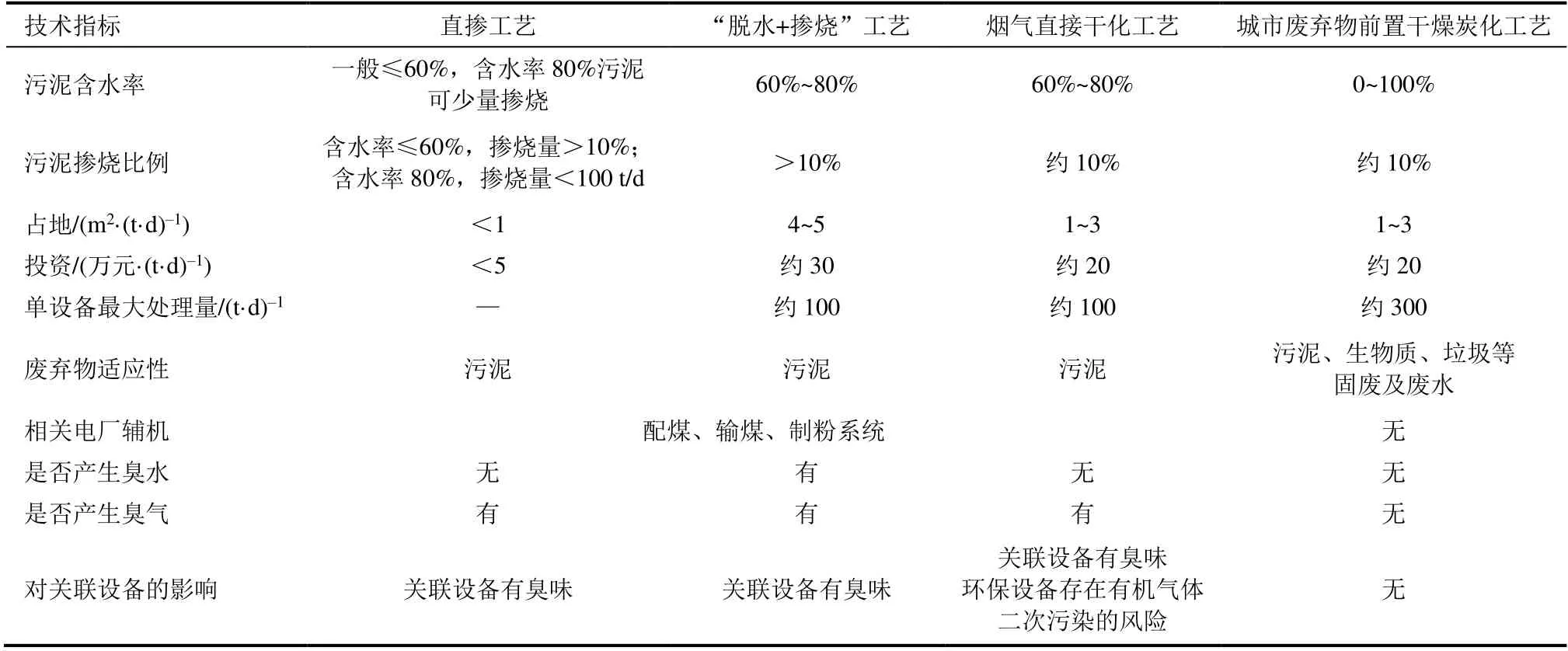

表1綜合對比了污泥耦合發電工藝。為了更好地滿足火電廠對城市廢棄物耦合發電方面的綠色發展需求,某電廠超臨界變壓直流爐采用城市廢棄物前置干燥炭化技術路線,污泥處置過程無有機臭水及臭氣,且對其它城市廢棄物具有處置能力,處置對象適應性強。

表1 不同污泥耦合發電工藝對比Tab.1 Comparison of different sludge coupling power generation processes

3 工程技術方案

3.1 鍋爐概況

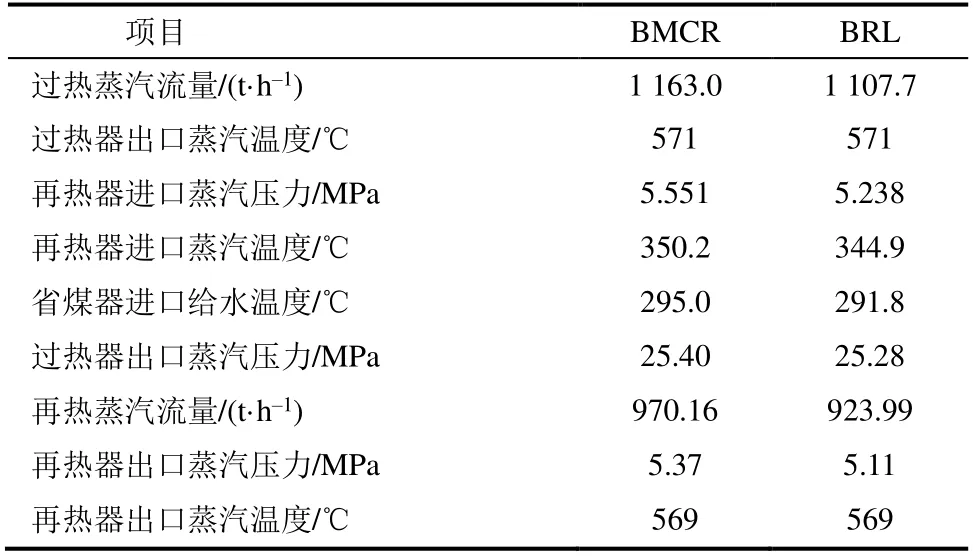

國內某電廠超臨界變壓直流爐(HG-1163/25.4-PM1),采用∏型布置、單爐膛、一次中間再熱、平衡通風、露天布置、固態排渣、全鋼構架、全懸吊結構,燃燒系統采用低NOx旋流式煤粉燃燒器,前后墻對沖燃燒方式。鍋爐主要設計參數見表2。

表2 鍋爐主要設計參數Tab.2 Main design parameters of the boiler

鍋爐尾部配套了完善的污染物脫除系統,使大氣污染物排放指標達到超低排放水平。其中,氮氧化物采用低NOx旋流燃燒器技術及選擇性催化還原法(SCR)脫硝技術,可實現NOx排放質量濃度小于48 mg/m3,氨逃逸量小于2.28 mg/m3;SO2采用高效濕法脫硫技術,可實現SO2排放質量濃度小于35 mg/m3;煙塵采用低低溫電除塵器技術及煙道除霧器技術,可實現煙塵排放質量濃度小于5 mg/m3。

3.2 技術方案

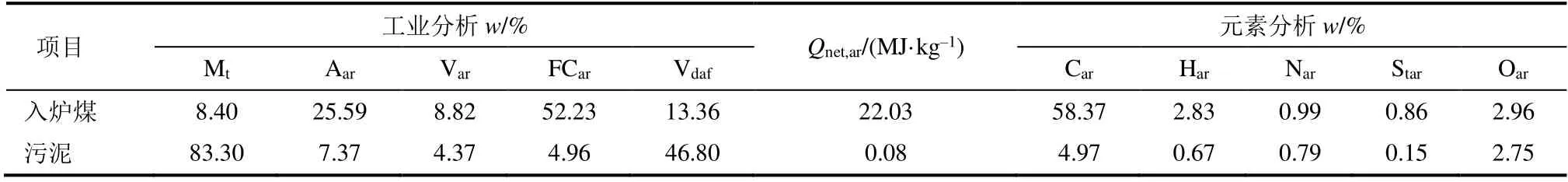

本項目規劃分兩期建設,一期項目80%含水率污泥處置能力為1×250 t/d,采用“兩爐一機”配置方式;二期項目提升污泥處置能力至2×250 t/d;一期項目統一設計,預留二期項目設備布置空間。依據《煤的工業分析方法》(GB/T 212—2008)及《燃料元素的快速分析方法》(DL/T 568—2013)等標準,對該鍋爐入爐煤及污泥進行了檢測,詳細數據詳見表3。城市廢棄物前置干燥炭化技術主要包含污泥儲存系統、一體機系統、爐煙系統及除臭系統,具體方案如圖6所示。

圖6 城市廢棄物前置干燥炭化技術方案Fig.6 Technical scheme of the municipal waste pre-drying carbonization technology

表3 機組入爐煤及污泥參數Tab.3 Parameters of the coal and sludge into the unit

1)污泥存儲系統

考慮二期項目將提升污泥處置能力至500 t/d,本項目配置1套500 m3的污泥儲倉,滿足未來1天污泥處置量的存儲要求。污泥儲倉地下布置采用混凝土結構,底部設置污泥滑架及3組螺旋給料機,每組螺旋給料機配1臺柱塞泵,運行方式為兩運一備,污泥依次通過螺旋給料機及柱塞泵經無縫管道輸送至一體化處理機中處置,系統輸送能力為11 t/h。其中,螺旋給料機采用變頻方式對污泥量進行調節,污泥存儲系統占地約14.0 m×17.5 m。

2)一體化處理機

根據電廠需求,一、二期項目各配置1套一體化處理機,其中一期先實施建設,二期預留布置空間。一體化處理機由回轉干燥段及粉碎輸送段組成,回轉干燥段功率650 kW,粉碎輸送段功率220 kW。單套一體化處理機污泥處置能力為250 t/d,占地面積為10 m×20 m。

3)爐煙系統

一期項目1號、2號鍋爐都具備抽取650 ℃和350 ℃左右煙氣的能力,2種不同溫度煙氣混合成550 ℃左右進入一體化處理機內對污泥進行干燥及炭化。出口煙氣及產物溫度約180 ℃,通過密閉管道經增壓風機輸送至泥粉燃燒器,進入爐膛進行焚燒處置。增壓風機功率500 kW,采用變頻電機。

4)除臭系統

除臭系統是對污泥倉及污泥卸料間采用微負壓措施,即在污泥倉及污泥卸料間布置抽氣系統,使其通過母管與增壓風機入口連接,利用增壓風機運行時入口負壓對污泥倉及污泥卸料間進行抽氣,形成微負壓環境,防止污泥卸料及存儲過程中臭氣外逸,同時抽集的氣體借助一體化處理機出口的產物輸送管道經泥粉燃燒器進入鍋爐爐膛進行焚燒。

4 應用效果

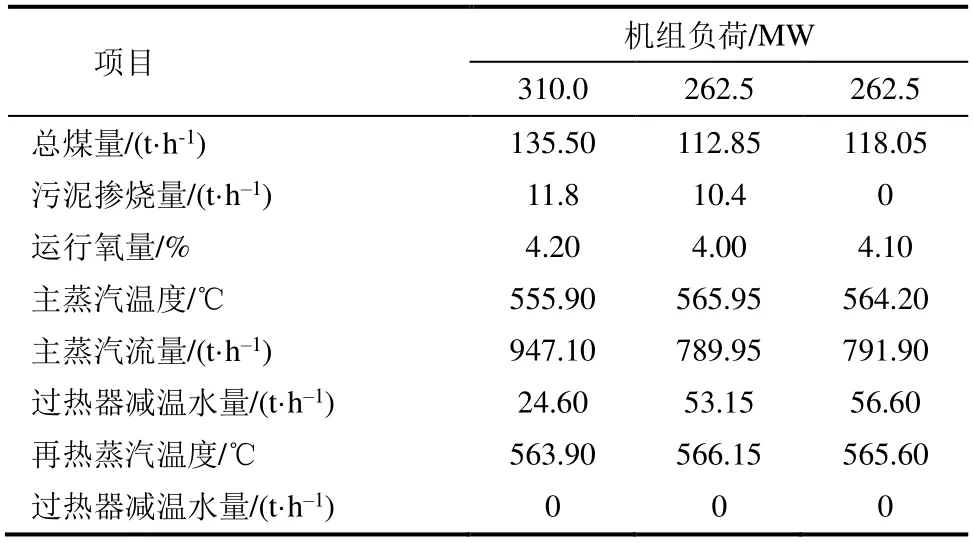

項目投運后,第三方權威機構依據《電站鍋爐性能試驗規程》(GB/T 10184—2015)對鍋爐摻燒污泥前后的燃燒性能測試結果見表4。由表4可見,機組負荷為262.5 MW時,鍋爐摻燒污泥后,飛灰含碳量上升0.160百分點,排煙溫度升高4.15 ℃,鍋爐效率降低0.298百分點,本工藝系統平均電耗為65.03 kW·h/t。試驗期間機組DCS運行數據見表5。由表5可見,鍋爐摻燒污泥后機組運行參數正常,無明顯變化。

表4 鍋爐燃燒性能測試Tab.4 The boiler combustion performance test result

表5 機組DCS運行數據Tab.5 The unit DCS operation data

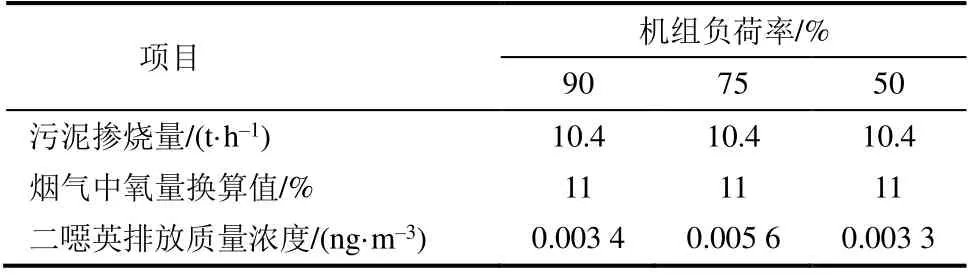

此外,第三方權威機構依據《環境空氣及廢氣二噁英類的測定》(HJ 77.2—2008)對摻燒污泥后煙囪入口煙氣中二噁英排放質量濃度進行了測試,測試結果見表6。由表6可見,不同負荷下摻燒污泥對鍋爐煙氣中二噁英排放無明顯影響,排放質量濃度均小于0.01 ng/m3,遠小于垃圾發電廠二噁英排放質量濃度限制。其主要原因為,煤粉爐爐膛溫度達1 300~1 500 ℃,僅停留數微秒二噁英就可以完全分解,且產物中幾乎不包含二噁英前體物,大大降低后期重新合成幾率[26]。

表6 煙氣中二噁英排放質量濃度Tab.6 mass concentration of dioxin emission in flue gas

5 結 論

1)本項目采用城市廢棄物前置干燥炭化技術在污泥耦合發電項目中進行了應用,一期項目投運后污泥處置能力達到250 t/d,鍋爐主輔機運行參數均正常,為污泥的無害化及資源化處置提供了一種新的技術路徑。本項目投資省、占地小,污泥處置過程無臭水及臭氣產生,后續具備對處置對象的拓展能力。

2)本工藝系統污泥處置過程中平均電耗為65.03 kW·h/t。摻燒污泥后,鍋爐飛灰含碳量上升0.160百分點,排煙溫度升高4.15 ℃,鍋爐效率降低0.298百分點。此外,不同負荷下摻燒污泥后鍋爐煙氣中二噁英排放質量濃度均無明顯增加。