大型船閘負(fù)壓溜槽混凝土澆筑施工技術(shù)研究

何 飛,吳莉莉,張紹杰

(四川港航建設(shè)工程有限公司,四川 成都 610041)

1 工程概況

富流灘船閘改擴(kuò)建工程位于渠江下游四川省廣安市岳池縣羅渡鎮(zhèn)河段左岸,緊鄰左岸接頭壩,為新建二線船閘一座,船閘為Ⅲ級(jí)船閘,船閘最大工作水頭11.8 m,有效尺度為200.0 m×23.0 m×4.2 m,可通行1 000 t級(jí)船舶。船閘由上引航道、上閘首、閘室、下閘首和下引航道組成,閘室尺度為180 m×23 m×4.2 m,船閘順?biāo)鏖L(zhǎng)度約990 m。

本標(biāo)混凝土工程包括船閘閘首、閘墻、導(dǎo)墻、副壩和輸水系統(tǒng)等永久工程建筑物的大體積混凝土、鋼筋混凝土、預(yù)制混凝土、路面混凝土、二期混凝土等施工。混凝土澆筑總量38.04萬(wàn)m3,分兩期施工,由于汛期過(guò)流的影響,上下閘首、閘室混凝土和輸水系統(tǒng)混凝土在一期枯期圍堰的保護(hù)下在當(dāng)年枯水季節(jié)施工。經(jīng)過(guò)第一個(gè)枯期和汛期,上引航道、上閘首、下閘首的混凝土基本上澆筑完成,第二個(gè)枯期剩余部位的混凝土全部澆筑完成。

2 負(fù)壓溜槽混凝土傳送技術(shù)難點(diǎn)分析

2.1 混凝土澆筑強(qiáng)度大

該工程在枯水期混凝土澆筑施工量大,汛期施工量相對(duì)較少。其中最大月澆筑強(qiáng)度達(dá)到50 000 m3,對(duì)混凝土入倉(cāng)及運(yùn)輸效率要求十分高,正常施工情況下,需要布置相當(dāng)多的大型混凝土垂直起吊設(shè)備才能滿足要求。

2.2 受料斗下料滯留

在運(yùn)輸過(guò)程中,運(yùn)輸皮帶會(huì)發(fā)生跑偏,負(fù)壓溜槽下料不暢,受料斗下料滯留不下,由于柔性耐磨橡膠帶與半圓形槽體相貼距離小,摩擦阻力與負(fù)壓留滯阻力過(guò)大,導(dǎo)致混凝土滯留在出料口。

2.3 下料口與導(dǎo)流槽相對(duì)位置

下料口與皮帶機(jī)距離到導(dǎo)流槽位置需根據(jù)施工場(chǎng)地布設(shè)等因素多次調(diào)節(jié),使其與皮帶機(jī)運(yùn)行速度達(dá)到相互匹配,并做到皮帶機(jī)起停控制受料斗下料控制,否則混凝土易在受料斗下料口發(fā)生堵塞,導(dǎo)致運(yùn)輸停止。

3 負(fù)壓溜槽結(jié)構(gòu)施工原理

1)負(fù)壓溜槽結(jié)構(gòu)的基本原理是在密封管道內(nèi)通過(guò)定量流體,管道內(nèi)的壓力會(huì)隨著外界條件的改變而發(fā)生變化。外界流速與管內(nèi)壓力成反比。

2)當(dāng)負(fù)壓溜槽結(jié)構(gòu)運(yùn)輸混凝土?xí)r,在重力的作用下,外界流速逐漸增大,密封的溜槽內(nèi)壓力減小,與外界大氣壓力形成一定壓差。由于壓差的負(fù)作用,使混凝土速度減小時(shí),密封溜槽內(nèi)壓力增加,與外界大氣壓的壓差減小,混凝土加速,實(shí)現(xiàn)混凝土運(yùn)輸。

4 負(fù)壓溜槽結(jié)構(gòu)優(yōu)化及特點(diǎn)

4.1 負(fù)壓溜槽結(jié)構(gòu)優(yōu)化

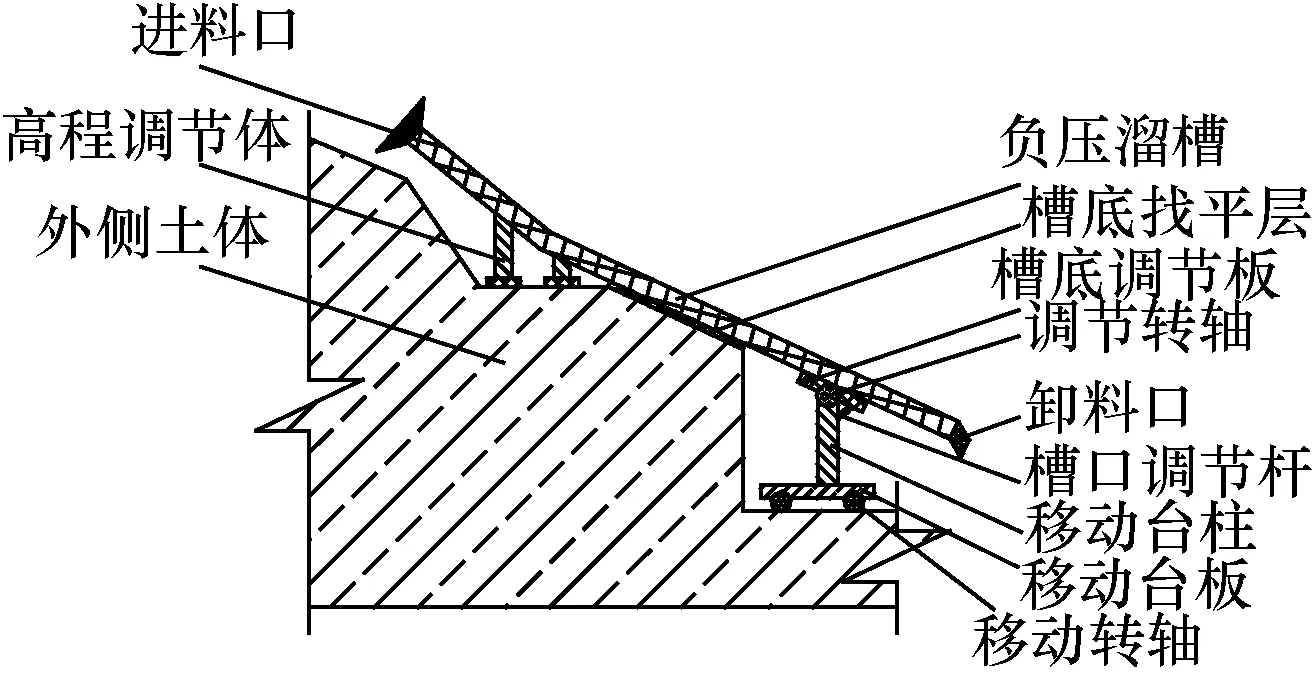

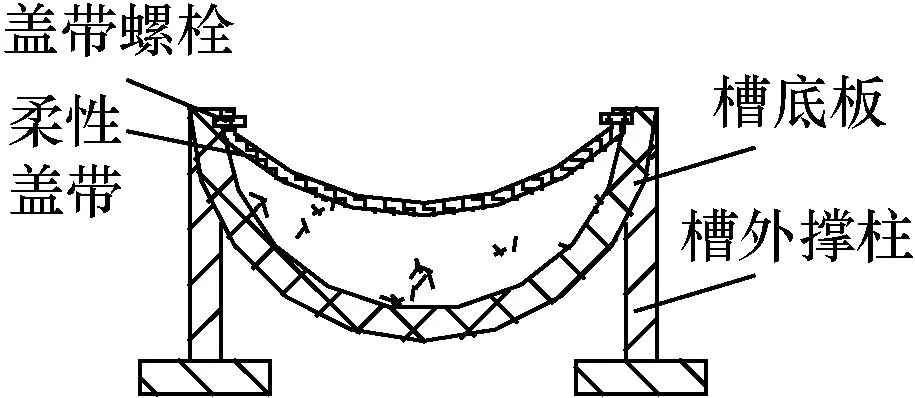

根據(jù)要求對(duì)外側(cè)土體進(jìn)行開(kāi)挖,形成滿足廊道排水溝、負(fù)壓溜槽和塔機(jī)布設(shè)要求的排水溝槽道、底部承載體。借助模板吊裝環(huán)將組裝完成后的排水溝吊裝至排水溝槽道內(nèi),通過(guò)內(nèi)模撐板控制廊道內(nèi)模的橫向?qū)挾龋M(jìn)行廊道排水溝澆筑,并使標(biāo)尺底板與廊道排水溝澆筑面平齊,根據(jù)標(biāo)尺立桿的讀數(shù)控制廊道排水溝的澆筑位置。底部承載體內(nèi)設(shè)有內(nèi)置錨板,內(nèi)置螺桿上設(shè)有應(yīng)力傳感器;底部承載體上依次為板底找平層、下層承載板、橫向鋼梁和預(yù)制承載板;在橫向鋼梁與預(yù)制承載板之間設(shè)置預(yù)應(yīng)力拉筋;通過(guò)底部的塔底連接板使塔機(jī)與地錨螺栓連接牢固。在負(fù)壓溜槽與外側(cè)土體之間設(shè)置高程調(diào)節(jié)體和槽口調(diào)節(jié)車,于外側(cè)土體相接處設(shè)置槽底找平層,兩端分別為進(jìn)料口和卸料口。負(fù)壓溜槽布設(shè)結(jié)構(gòu)示意見(jiàn)圖1~2。

圖1 負(fù)壓溜槽布設(shè)結(jié)構(gòu)示意圖

圖2 負(fù)壓溜槽橫斷面示意圖

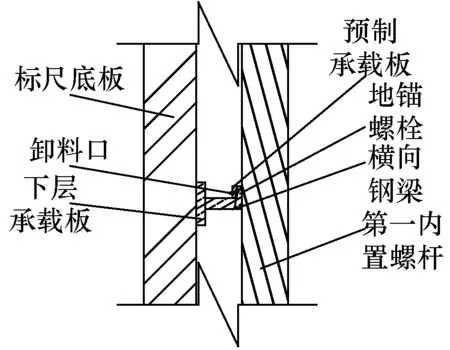

船閘混凝土澆筑:在已澆筑的下層混凝土和上層混凝土之間通過(guò)內(nèi)置螺栓進(jìn)行加強(qiáng)連接,并設(shè)置內(nèi)置錨板連接螺栓與螺桿;通過(guò)調(diào)節(jié)圍檁斜撐和圍檁限位槽之間的相對(duì)位置,實(shí)現(xiàn)對(duì)豎向圍檁的位置的精確控制;在船閘模板與水平圍檁之間設(shè)置連接定位板,于承載橫梁之間設(shè)置底部撐板和側(cè)擋板,從而提升模板定位的精度;解除橫梁螺栓和懸桿連接體對(duì)承載橫梁的約束后,通過(guò)拔桿同步提升承載橫梁。在船閘混凝土澆筑前,必須嚴(yán)格校核船閘模板結(jié)構(gòu)體系的穩(wěn)定性,以及內(nèi)置螺栓、內(nèi)置螺桿和內(nèi)置錨板之間的相對(duì)位置后,確保無(wú)誤后方可進(jìn)行船閘混凝土的澆筑施工。圖3為豎向圍檁與船閘連接結(jié)構(gòu)示意圖。

圖3 豎向圍檁與船閘連接結(jié)構(gòu)示意圖

4.2 結(jié)構(gòu)特點(diǎn)

1)在負(fù)壓溜槽的卸料口部位設(shè)置槽口調(diào)節(jié)車,可以通過(guò)對(duì)調(diào)節(jié)車的控制從而對(duì)卸料口的位置和高程進(jìn)行精確控制。

2)在塔機(jī)底部設(shè)置地預(yù)制承載板和橫向鋼梁,并通過(guò)預(yù)應(yīng)力拉筋對(duì)預(yù)制承載板、橫向鋼梁和墻頂套板施加張拉力,通過(guò)墻頂套板限制預(yù)制承載板的豎向移動(dòng);在底部承載體內(nèi)部預(yù)設(shè)連接體,在改善結(jié)構(gòu)體系受力的基礎(chǔ)上,降低連接體施工的難度。

5 結(jié) 論

受外界環(huán)境因素和對(duì)船閘混凝土澆筑施工高要求的影響,大型船閘混凝土澆筑施工質(zhì)量以及如何減少施工對(duì)周邊環(huán)境的影響一直是該工程施工控制的難點(diǎn)。本文針對(duì)大型船閘負(fù)壓溜槽混凝土澆筑的實(shí)際情況,進(jìn)行了有針對(duì)性的技術(shù)研究,得到了以下結(jié)論。

1)基于富流灘船閘改擴(kuò)建工程技術(shù)問(wèn)題及施工難點(diǎn),從負(fù)壓溜槽結(jié)構(gòu)形式、布設(shè)工藝進(jìn)行技術(shù)創(chuàng)新,提出了一種優(yōu)化船閘負(fù)壓溜槽混凝土澆筑施工技術(shù);并結(jié)合工程實(shí)際情況,對(duì)該負(fù)壓溜槽結(jié)構(gòu)的施工原理和結(jié)構(gòu)特點(diǎn)進(jìn)行分析論述。

2)負(fù)壓溜槽輸送系統(tǒng)在富流灘船閘改擴(kuò)建工程的成功應(yīng)用,說(shuō)明了本文所提出的混凝土運(yùn)輸系統(tǒng)的經(jīng)濟(jì)性與高效性,且與峽谷地區(qū)水電站的混凝土澆筑施工十分適宜,具有十分廣闊的應(yīng)用前景。

[ID:013596]