既有荷載下鋼筋混凝土梁粘鋼加固試驗研究

——正截面承載力提升效果及施工應用

葛春雷,許 力

(廣西建設職業技術學院,廣西 南寧 530007)

0 前 言

《混凝土結構加固設計規范》(GB 50367—2006)中明確要求在施工前應對被加固結構進行卸載,眾多工程實踐也表明,施工前進行充分卸載可以有效提升加固效果。但在實際施工過程中,由于受到結構類型、荷載布局及使用要求等諸多條件的限制,通常只能進行部分卸載,最常見的做法就是移除掉部分活荷載,在保留部分無法移除的活荷載及結構自身恒荷載的情況下進行加固作業。這就意味著,加固前原結構已承受荷載(第一次受力),原結構內鋼筋和壓區的混凝土均已具備一定的應力水平,加固用的鋼板、碳纖維等材料只有在結構新增加荷載的作用下才開始出現應力及應變(原結構第二次受力)。相比之下,原結構內的鋼筋、混凝土應力超前,而加固用的鋼板、碳纖維等材料應力滯后,新舊結構之間的應力、應變存在不同步現象。為了研究二次受力影響下結構加固后的理論計算值與實際承載力之間差距,本文以既有荷載作用下的鋼筋混凝土梁為例,通過試驗對比方法研究加固后對正截面承載力的提高效果,并在此基礎上提出了切實可行的施工建議。

1 方案設計

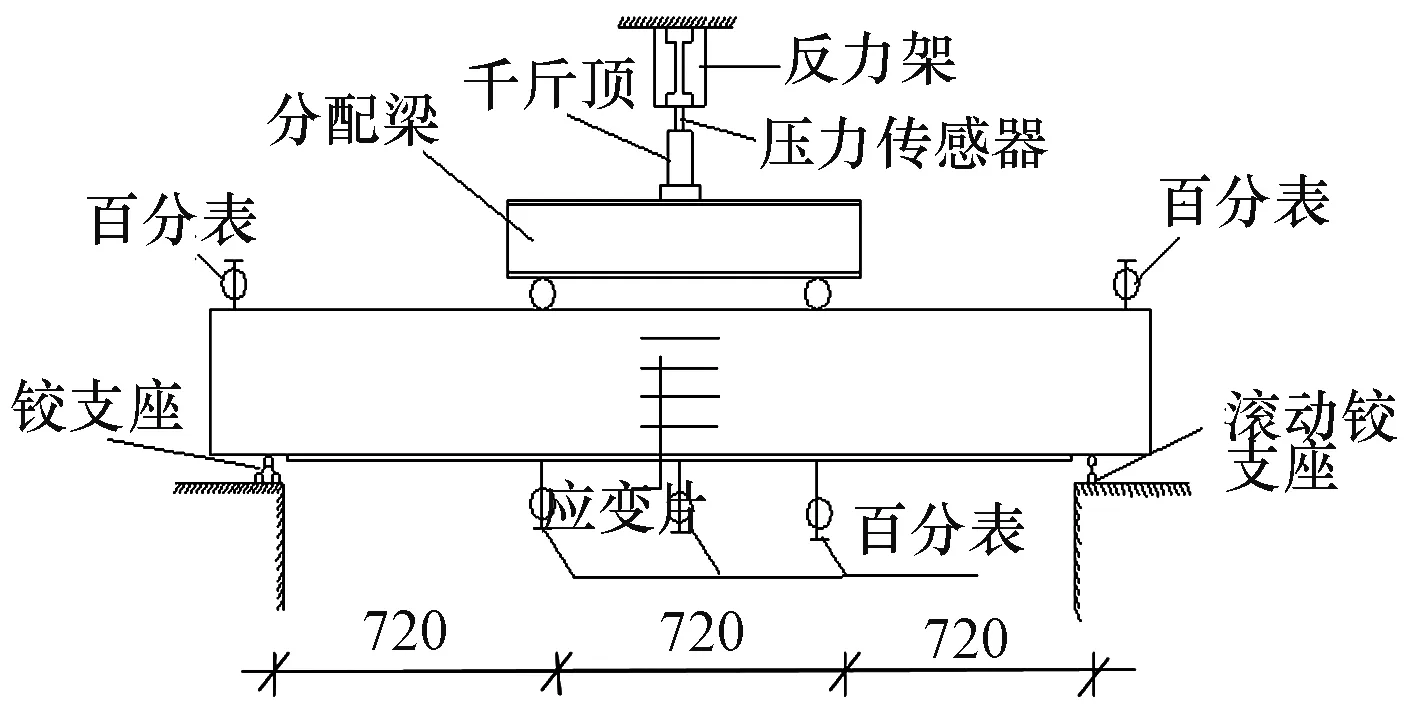

制作了3根截面尺寸為150 mm×300 mm、長度為2 400 mm的鋼筋混凝土梁,采用C30普通混凝土。其中1根為對比梁(未加固),另外2根在承受一定荷載作用下分別采用3 mm和6 mm的鋼板進行加固,鋼板采用Q235鋼,試驗采用三點對稱加載(如圖1所示)。

圖1 試驗加載方案(單位:mm)

用于對比的未加固梁,從零開始分級加載直到破壞。2根加固梁先從零加載到設計值,然后在不卸載的情況下進行粘鋼施工,待養護到規定時間后再接著加載直到破壞。

2 試驗過程

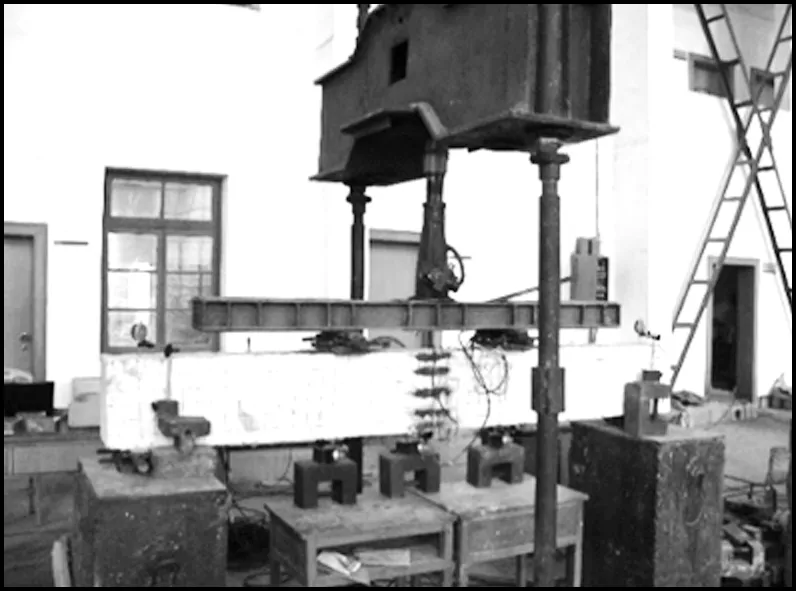

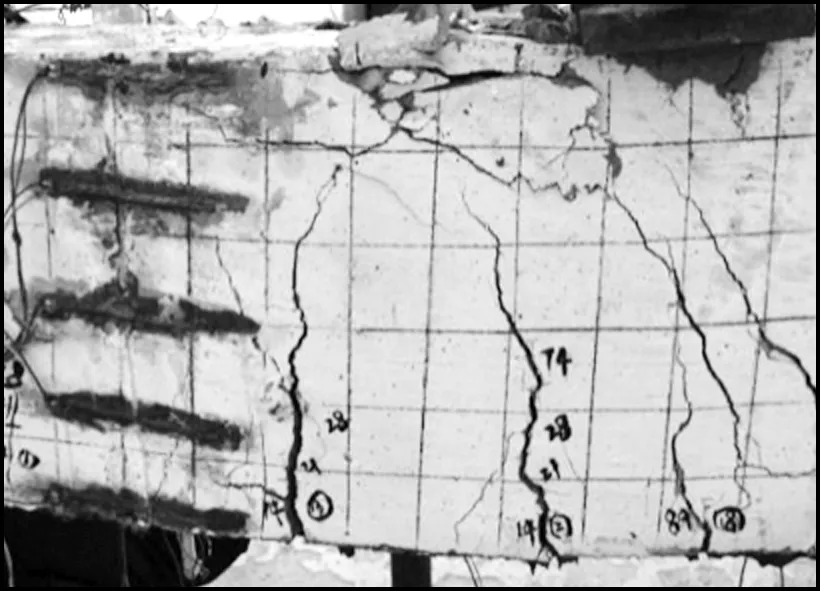

1)對比梁:當荷載達到16 kN時,試件梁的兩側出現部分細微裂縫,并隨著荷載的增加而不斷線上延伸,同時新的裂縫也不斷出現;當加載到92 kN時,跨中最大的一條裂縫寬度達到了0.75 mm,試件也隨即進入了不穩定階段;再接著加載時發現裂縫迅速擴展,撓度急劇增加,受壓區混凝土破碎。此時認為試件已達到其極限承載能力,最大裂縫寬度達到了2.34 mm(如圖2所示)。

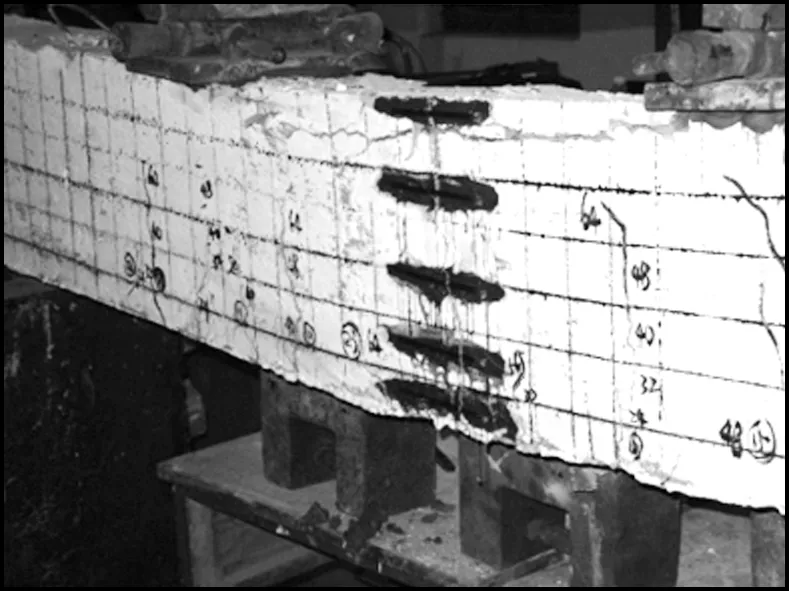

2)3 mm鋼板加固梁:當豎向荷載達到28 kN時,試件兩側出現了14條裂縫,最大一條裂縫寬度為0.07 mm。此時停止加載,待荷載穩定后開始在不卸載情況下進行加固施工。操作過程中,由于底部支撐的作用,使得部分原先張開的裂縫在一定程度上又重新閉合,施工完畢后讓試件在室溫條件下進行無擾動養護。重新加載到97 kN時,裂縫最大寬度達到了0.15 mm,且沿截面高度方向緩慢發展,同時新裂縫也不斷出現;當荷載達到120 kN時,粘貼面出現輕微的“噼啪”響聲,此時最大裂縫寬達到了0.36 mm;再繼續加載時發現試件一端的鋼板和梁底混凝土出現脫離,端部的錨固螺栓被拉傾斜,同時梁的撓度劇增,裂縫迅速開展,荷載急劇下降,加固已失效,試件達到了極限承載能力(如圖3所示)。

(a)

(b)

(a)

(b)

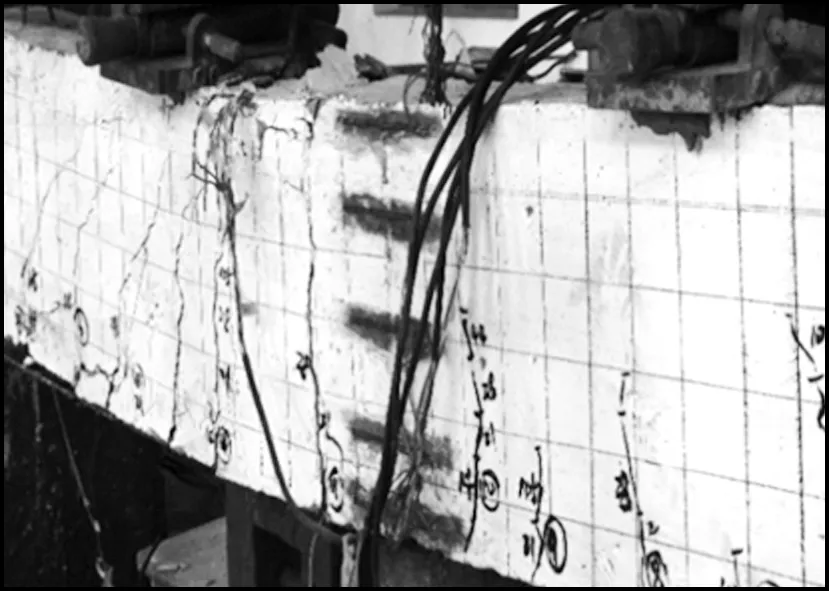

3)6 mm鋼板加固梁:整個試驗過程與3 mm加固梁類似,當荷載達到28 kN時,裂縫最大寬度為0.04 mm。停止加載,施工、養護,按規定養護之后接著加載。當荷載達到135 kN時裂縫寬度也發展到了0.36 mm,同時試件中部和靠近左端支座附近分別有兩條主裂縫發展較迅速,壓區混凝土破碎,撓度劇增,試件最終破壞(如圖4所示)。

(a)

(b)

3 結果分析

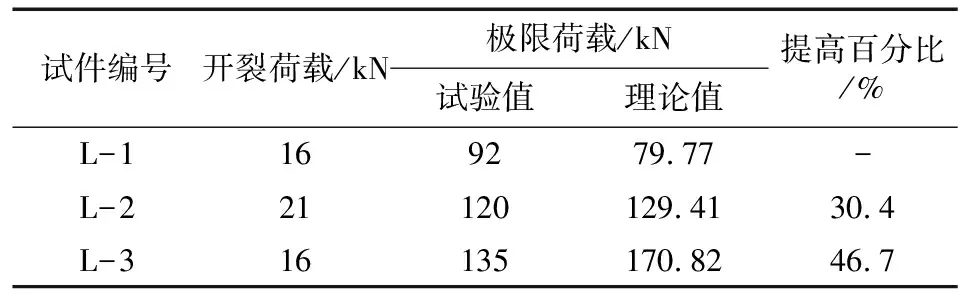

從試驗結果可以看出,二次受力條件下,在梁底采用粘貼鋼板的方式對鋼筋混凝土梁進行抗彎加固,對于試件正截面抗彎承載能力具有比較明顯的提高作用。表1為正截面承載力試驗結果

表1 正截面承載力試驗結果

1)相對于未加固的對比梁,2個加固梁的荷載力分別提高了30.4%和46.7%,正截面承載力提高效果明顯。

2)增加鋼板厚度在一定程度上可以持續提高正面承載力,但提高效果與鋼板厚度并不成正比例關系,本次試驗中鋼板從3 mm提高到6 mm,承載力僅提高了12.5%。眾多研究結果表明,粘貼用鋼量過大時構件易出現超筋破壞,破壞時鋼板通常尚未進入屈服階段。

3)在試驗過程中,加固鋼板兩側的錨固螺栓均出現變形、甚至被拔出,表明在加載過程中,鋼板端部存在著較大的應力,為防止從端部出現早起剝離破壞,在施工時要注意錨固方式選擇及施工質量問題。

4)由于在加固前結構內已經具有一定的應力水平,通常會在彎剪區段內存在著受拉裂縫。在第二次受力過程中,由于結構膠的作用,加固鋼板和結構之間會產生較大的剝離拉應力,會促使原有裂縫進一步擴展,從而導致粘結失效,鋼板剝離脫落,此時加固鋼板尚未進入屈服狀態,最終因壓區混凝土破碎而導致結構失效,破壞時的極限承載力遠低于預期值,且具有極強的突然性,這其實就是在加固工程中極易出現的早期剝離破壞。在本次試驗中,L3發生的其實就是早期剝離破壞,其破壞時的承載力只有理論值的61.3%,雖然在兩端使用了膨脹螺栓作為錨固,但效果并不理想,未能有效阻止鋼板的滑移和脫落,導致結構突然破壞。

4 施工建議

從整個試驗過程來看,施工質量對二次受力作用下粘鋼加固效果具有十分明顯的影響。為確保能夠達到預期的加固效果,在施工中尤其要注意以下問題。

1)作為增大截面加固法的一種,粘鋼加固屬于被動加固施工,其加固效果與原結構中的應力水平有直接關系,一般都存在新加部分應力滯后的問題,為此就要考慮二次受力的影響,而其根本就是要在施工施工前想辦法降低原結構內的應力水平。目前在實踐中對結構卸載的方法很多,最簡單的做法就是移除掉全部或部分活荷載,操作簡便、成本低,但效果一般,僅適用于對加固效果要求不高的項目;反之,若對加固效果具有較高要求,則可采用千斤頂反向加載的方式進行精確卸載,并精心組織,嚴格控制施工荷載。

2)為確保工程質量,加固所使用的結構膠、錨固螺栓、環氧樹脂、植筋膠等主要材料,首先應對其規格、型號、數量等常規參數進行復核,查驗質量保證書、合格證、產品使用說明書、材料性能及成分檢測報告等是否齊全,確保各項技術指標及要求均符合設計要求。而對于鋼板、鋼板焊接接頭等后加工材料,要在現場按規范要求進行抽檢復核,確保其抗拉、抗剪強度等力學指標試驗值滿足設計要求后方可投入使用。對于結構膠等粘結劑除要求廠家提供產品合格證等質量證明外,還要在現場進行抗拉、抗剪等力學試驗,并經現場抽樣送檢,待各項指標符合設計及規范要求后方可使用。

3)為了提高鋼板和結構之間貼合程度,保證二者之間能夠協同受力,在正式粘貼施工前一定要對結合面做細致處理。一是針對原混凝土結構,首先應將表面的抹灰及裝飾層剔除掉,暴露出結構層,并其將表面的油污、污物等清理干凈;然后使用砂紙、砂輪機等工具對結構表層進行打磨,深度一般控制在1~2 mm,之后使用壓縮空氣將浮沉清理干凈,而對于尺寸或深度較大的凹坑處,應使用與粘貼鋼板同類的結構膠進行修補,最后再使用丙酮溶液將整個粘貼面擦拭干凈,并保持干燥;二是針對加固用的鋼板,首先要根據原有結構的實際形狀及撓度進行“塑形”,確保能夠無縫貼合;其次是要通過噴砂、砂紙或砂輪機等工具或工藝對粘結面進行處理,一是可以去除鋼板表面的浮銹;二是可以在表面形成與鋼板受力方向垂直的粗糙紋路,以此來增加鋼板和結構之間的粘結能力,打磨時一定要確保鋼板露出明亮的金屬光澤,紋路越粗糙越好;最后再用丙酮溶液擦拭干凈,保持干燥備用。

4)粘結劑自身及配制質量會直接決定結構膠的性能,也會直接決定后期的加固效果,為此在入場時一定要按照相關的技術標準嚴格查驗其質量檢驗合格證明。在配制和使用時也一定要嚴格按照其提供的比例、方法進行,比如容器內要干燥清潔,攪拌時要按照同一個方向進行,不得中途混入雨水等。另外,根據實際情況,一次的攪拌量不宜過多,一般控制在40~50 min用完較為合適。

5)施工時,首先用抹刀等工具將配制好的結構膠涂抹在已經處理好的粘貼面上,厚度一般控制在2 mm左右,形狀宜為中間厚、邊緣薄的條餅狀,然后將鋼板粘貼到結構表面,并確保結合面均已粘貼到位后,隨后立即用夾具或支撐結構進行固定,并通過傳力系統逐步加壓,使多余的膠從邊緣擠出,若發現有缺膠、鏤空等部位時,要及時補充填滿。粘貼完成后宜采用千斤頂、墊板、頂桿(或螺栓、角鋼、墊板等有效組合)所組成的加壓系統對加固部位進行加壓固定。在常溫下,加壓固定時間一般不小于24 h,正常養護時間不小于72 h方可投入使用。

6)試驗表明,兩端的錨固措施對后期正截面承載力的提高具有明顯作用,是防止加固鋼板發生早期剝離破壞的有效途徑,為此在制定加固方案時,要根據實際情況選用合適的錨固措施,并加強施工監管。

7)養護結束,拆除下部支撐后,應采用小錘輕輕敲擊鋼板表面,通過聲音進行判斷鋼板和結構之間是否嚴密貼合,是否存在明顯的空貼、氣泡等問題,一般應達到錨固區有效粘結面積不少于90%,非錨固區有效粘結面積不少于70%,否則應剝離鋼板,重新粘貼。對于重要或要求較高的構件可采用分級加載至正常載荷的方式進行精確檢驗,結果直觀、可靠,精度較高,但需要千斤頂、傳感器、配重(常用沙袋、混凝土塊)、百分表等儀器設備,工藝繁雜,費用較高。

5 結 語

在既有荷載作用下采用在構件底部粘貼鋼板進行加固,對正截面承載力具有明顯的提高作用。具體加固效果不僅與所選鋼板、結構膠等材料有關之外,更主要的是會受到原結構卸載程度、粘貼面處理、錨固措施、臨時支撐及養護等施工質量影響。基于上述因素,在實際工程施工中,首先應盡可能對原結構進行卸載,盡量降低應力水平;其次是要合理選用加固材料,比如鋼板,可以采用薄而多層的粘貼放式,不能一味追求鋼板厚度;再次就是提高施工質量,在基層處理、粘貼施工、錨固、支撐養護等方面要提高施工的規范性。

[ID:013670]