步進式冷床輸料設(shè)備的優(yōu)化設(shè)計

劉 博,馬江濤,趙恒亮

(1.寶鋼工程技術(shù)集團有限公司,上海 201900;2.大連華銳重工集團股份有限公司,遼寧 大連 116013)

0 前言

冷床輸料裝置是軋鋼生產(chǎn)工藝線上的一個必要設(shè)備,其主要作用將冷床冷卻后達到一定數(shù)量的坯料,由鏈式橫移車抬起、橫移、下落,越過輸料輥道蓋板入料端后,送入輸料輥道,再由輸料輥道輸送至冷剪前進入下一道工序。

1 設(shè)備的結(jié)構(gòu)特點

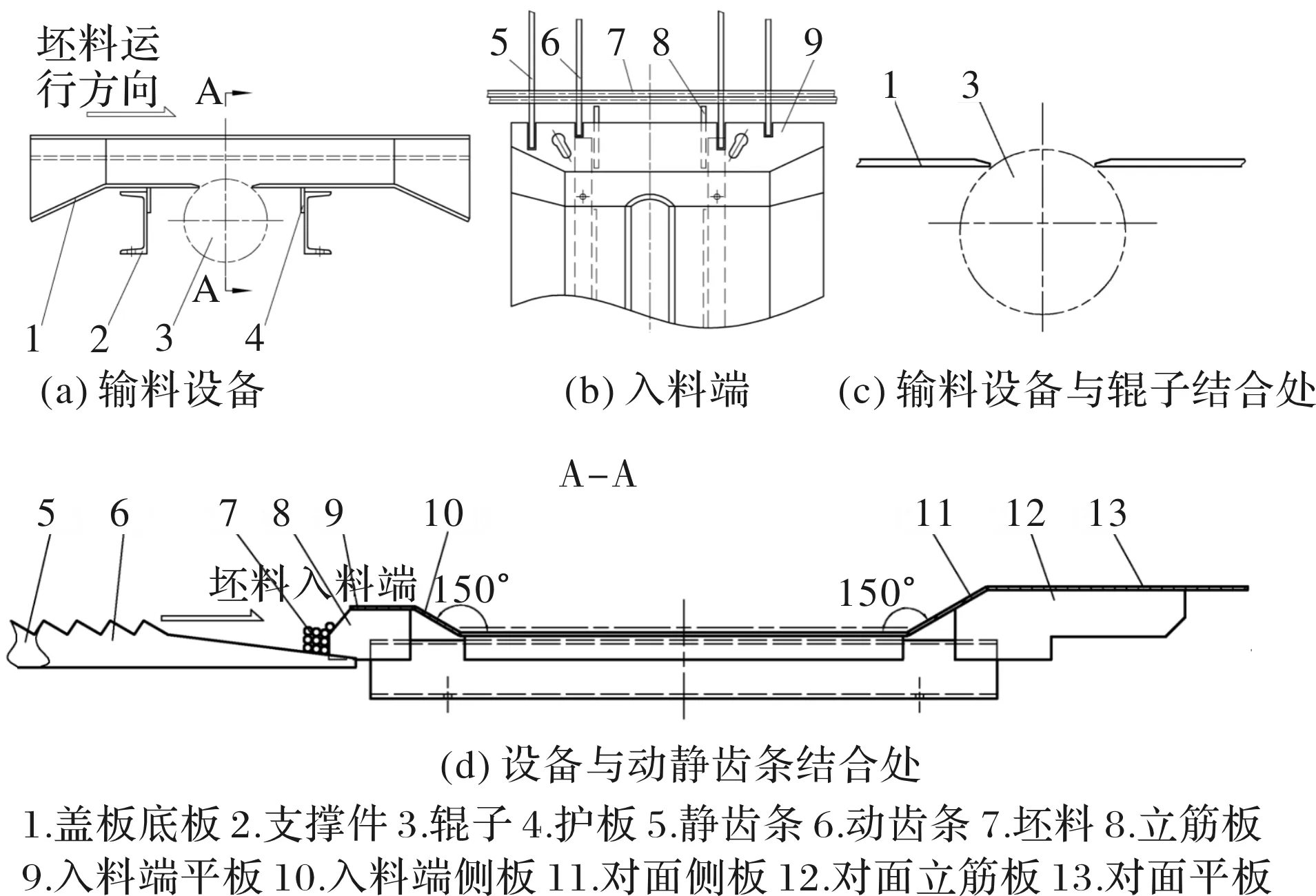

傳統(tǒng)的步進式冷床輸料設(shè)備主要由蓋板底板、護板、支撐件、輥子、靜齒條、動齒條等部分組成如圖1所示。設(shè)備采用螺栓聯(lián)接,通過支撐件與輸料輥道底座把合,從而實現(xiàn)坯料的運輸功能。

圖1 傳統(tǒng)的輸料設(shè)備結(jié)構(gòu)示意圖

國內(nèi)某鋼廠120 m步進式冷床,其輸料設(shè)備共有87組,輸料輥道的蓋板底板為“兩端向下彎折+中間段水平”結(jié)構(gòu)型式,蓋板底板的水平部分設(shè)置成一段中空結(jié)構(gòu),便于輥子安裝,沿坯料輸送方向的前后兩端均向下彎折成坡度,如圖1a~圖1c所示。

每一組蓋板底板均安裝在相應(yīng)的輸料輥道的頂面,沿坯料輸送方向兩側(cè)的側(cè)板均設(shè)有斜面開口,傾斜度為150°,且入料端側(cè)板標高低于對面?zhèn)劝澹阌谂髁享樌腿肷w板入料端。

2 常見問題及原因分析

2.1 常見問題

傳統(tǒng)輸料設(shè)備的蓋板入料端,僅設(shè)置立筋板(立筋板上無斜板),或僅設(shè)置斜板(沒有立筋板支撐),實際生產(chǎn)中會出現(xiàn)蓋板剮蹭、卡鋼和傳輸不穩(wěn)定等問題。

(1)運輸坯料通過蓋板底板的水平段時,如果坯料來料為向下扣頭彎曲,經(jīng)常出現(xiàn)卡鋼、亂鋼現(xiàn)象,影響生產(chǎn)節(jié)奏和產(chǎn)能。

(2)坯料經(jīng)步進式動、靜齒條,向蓋板入料端運輸過程中,時常沖擊蓋板入料端的立筋板,支撐件處聯(lián)接螺栓損壞嚴重;另外,坯料經(jīng)鏈式橫移車抬升時,極易剮蹭蓋板入料端,將支撐件處聯(lián)接螺栓拉斷,輥道蓋板被掀翻,易觸發(fā)生產(chǎn)事故。

(3)坯料在冷床冷卻期間,經(jīng)動靜齒條動作沿斜板爬坡上行,斜板易變形,從而導致坯料傳輸不穩(wěn)定。

(4)坯料經(jīng)筋板輸送至入料端側(cè)板、對面?zhèn)劝鍟r,會有部分坯料停滯在側(cè)板斜面,不利于坯料順利輸送至下道工序,也會一定程度上影響產(chǎn)能。

因此,需要對傳統(tǒng)的冷床輸料設(shè)備進行技術(shù)改進,以解決用戶生產(chǎn)的實際問題。

2.2 原因分析

步進式冷床輸料設(shè)備在運輸坯料時,需要步進式動靜齒條、鏈式橫移車和升降機構(gòu)協(xié)同完成抬起、橫移、下落等一系列動作,整個運輸過程要求坯料輸送銜接動作連貫流暢。實際生產(chǎn)過程中步進式冷床輸料設(shè)備在運輸坯料時出現(xiàn)的卡阻和沖擊,均會對坯料輸送產(chǎn)生不利影響。

(1)輸料輥道的蓋板底板的水平部分設(shè)置成一段中空結(jié)構(gòu),中間由輥子穿過,該中空結(jié)構(gòu)的蓋板沿坯料運輸方向為水平型式,會與輥子間形成縫隙。當坯料來料為向下扣頭彎曲時,小規(guī)格坯料較細且軟,會沿輥子縫隙鉆入蓋板下方,從而造成卡鋼、亂鋼現(xiàn)象,增加了人工勞動強度,也干擾生產(chǎn)節(jié)奏和產(chǎn)能。

(2)輸料輥道的蓋板入料端僅設(shè)置立筋板,立筋板數(shù)量為兩塊,但無斜板,動靜齒條直接延伸至蓋板入料端立筋板,一部分坯料經(jīng)鏈式橫移車升降運輸至蓋板底板上。但鏈式橫移車不參與動作期間,另一部分坯料經(jīng)步進式動靜齒條向蓋板入料端運輸,成批堆積在蓋板入料端的立筋板上,從而對兩塊立筋板形成沖擊,影響支撐件處聯(lián)接螺栓的使用壽命。

此外,坯料經(jīng)鏈式橫移車運輸抬升時,極易剮蹭入料端平板的外沿棱角,若鏈式橫移車此時繼續(xù)向前橫移動作,坯料會將支撐件處的聯(lián)接螺栓拉斷,蓋板被掀翻,同時坯料呈亂鋼狀態(tài),觸發(fā)生產(chǎn)事故。

(3)輸料輥道蓋板僅設(shè)置入料端斜板,但斜板下沒有立筋板,一批坯料在冷床冷卻期間,依舊經(jīng)動靜齒條動作沿斜板爬坡上行。此時坯料溫度仍有近400℃,入料端斜板因為沒有筋板支撐,極易變形從而影響坯料傳輸?shù)姆€(wěn)定性。

(4)輸料輥道蓋板兩側(cè)的入料端側(cè)板和對面?zhèn)劝澹O(shè)有傾斜度為150°的斜面開口,角度相對平緩,坯料在運輸時,會有部分留在側(cè)板斜面上,不能滑下至蓋板底板的輥子上,坯料不能順利進入下一工序,從而對產(chǎn)能帶來不利影響。

3 優(yōu)化改進

對傳統(tǒng)的步進式冷床輸料設(shè)備進行優(yōu)化提升,以解決坯料對蓋板的沖擊、坯料剮蹭導致蓋板被掀翻、坯料卡鋼及亂鋼等問題,既保證了坯料傳輸?shù)姆€(wěn)定性,減少掀翻蓋板等生產(chǎn)事故,又提升生產(chǎn)節(jié)奏和產(chǎn)能。

3.1 結(jié)構(gòu)改進

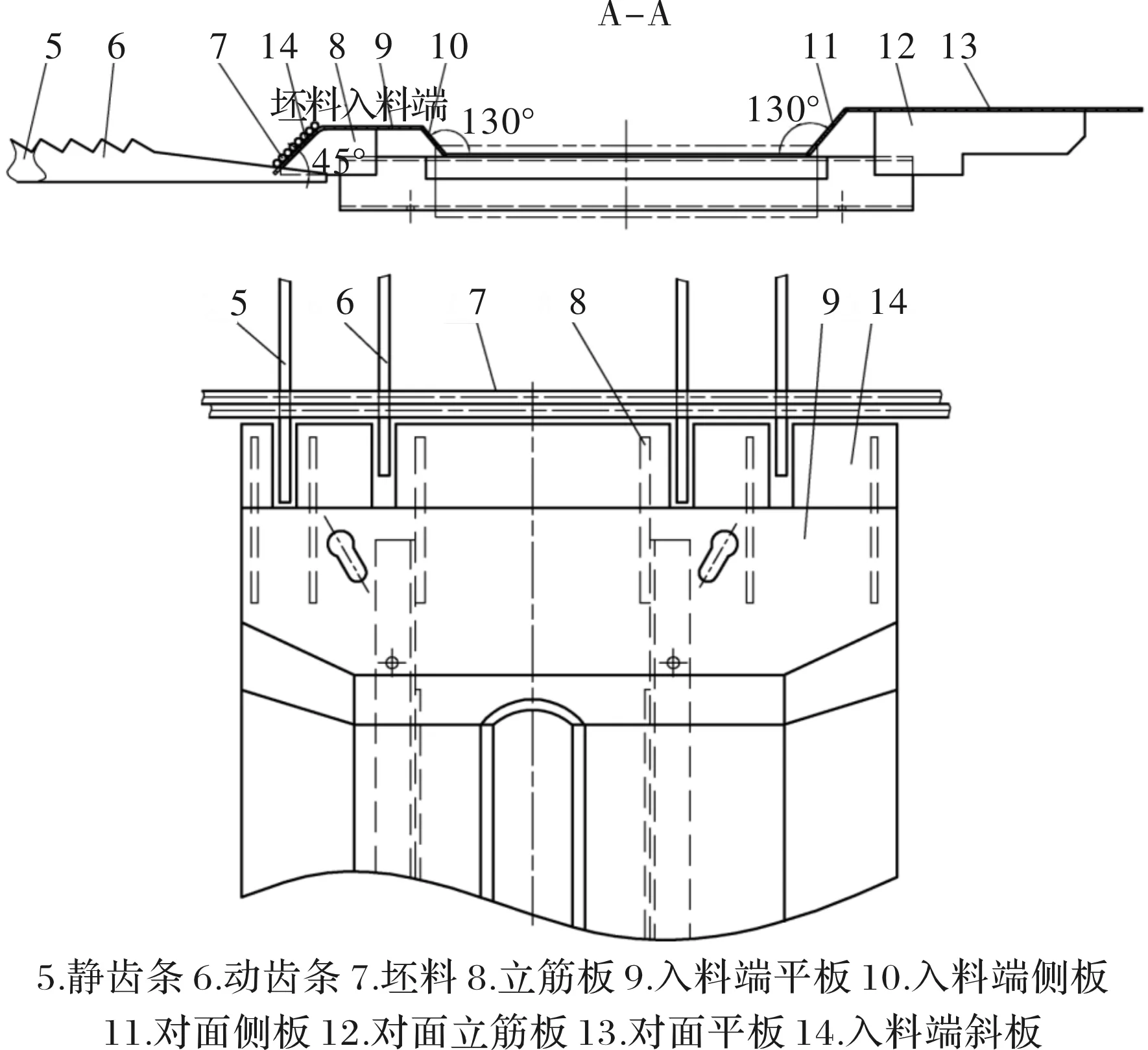

(1)輸料輥道的蓋板底板結(jié)構(gòu)改進。如圖2所示,將輸料輥道的蓋板底板設(shè)計成“兩端向下彎折+中間段水平+近輥子側(cè)向下彎折”的結(jié)構(gòu)型式,中間水平段與兩端向下彎折結(jié)合處加工成圓弧,中間水平段與近輥子兩側(cè)向下彎折結(jié)合處也加工成圓弧。

圖2 改進后的冷床輸料設(shè)備示意圖

改進后的蓋板底板,即便來料坯料的前端向下扣頭,坯料隨旋轉(zhuǎn)的輥子向前運輸時,扣頭端與彎折成坡度的斜面接觸后,也直接由旋轉(zhuǎn)的輥子運輸至下一工序。

蓋板底板與輥子的臨近兩側(cè)向下彎折呈現(xiàn)一定坡度,能避免坯料鉆入輥子與蓋板底板中間水平段結(jié)合處的縫隙,防止坯料鉆入蓋板底板的下方,消除了卡鋼、亂鋼等現(xiàn)象,降低了人工勞動強度,提升了產(chǎn)能。

(2)蓋板入料端與動靜齒條結(jié)合處的結(jié)構(gòu)改進。在坯料完成抬起、橫移、下落等動作的整個運輸過程中,入料端平板的外沿與入料端斜板的結(jié)合面已經(jīng)焊后打磨成圓弧狀,完全消除了入料端平板的外沿棱角隱患。因此坯料在隨鏈式橫移車的整個傳輸過程中平穩(wěn)運行,不會出現(xiàn)剮蹭入料端平板的外沿棱角現(xiàn)象,徹底解決了因剮蹭導致支撐件處的聯(lián)接螺栓剪斷、蓋板被掀翻等事故隱患。

并且在鏈式橫移車不參與動作期間,另一部分坯料經(jīng)靜齒條、動齒條運輸至接觸入料端斜板的下沿區(qū)域,坯料依次排列在入料端斜板的45°斜面上。隨靜齒條、動齒條的動作節(jié)奏,坯料一根接一根沿入料端斜板的斜面上爬坡緩慢上移,依次越過入料端平板、入料端側(cè)板后,沿入料端側(cè)板的斜面滑落在蓋板底板的中間水平段及輥子的頂面,實現(xiàn)坯料的流暢運輸。

改進后的輸料輥道蓋板入料端與動靜齒條結(jié)合處如圖3所示。靜齒條與動齒條分別沿輥子軸向兩側(cè),依次交替布置,五塊入料端斜板呈間隔布置狀態(tài),中間留出四處間隙。便于兩組動靜齒條順利工作,全程無卡阻。

圖3 改進的入料端與動靜齒條結(jié)合處示意圖

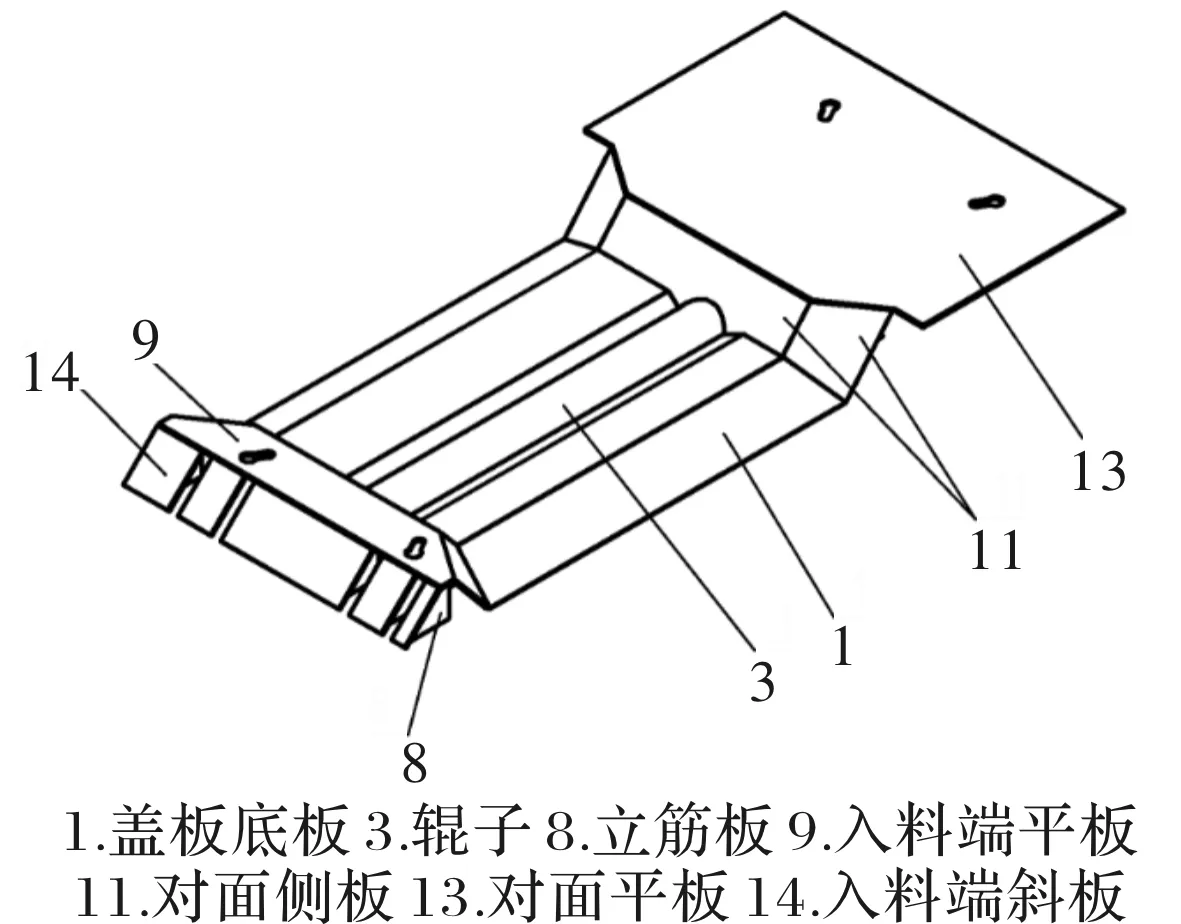

(3)入料端斜板的結(jié)構(gòu)改進。如圖4所示,入料端斜板的數(shù)量設(shè)計為五塊,沿入料端平板的外沿依次焊接固定,六塊立筋板依次焊接在五塊入料端斜板的下表面,其結(jié)合面加工成45°傾角,起到支撐加固的作用,相鄰兩塊入料端斜板之間留有空擋,避免與靜齒條、動齒條的干涉。這樣在坯料傳輸過程中,就保證了靜齒條、動齒條全程無卡阻,順利實現(xiàn)坯料的平穩(wěn)傳輸。

圖4 改進的冷床輸料設(shè)備三維結(jié)構(gòu)圖

坯料在入料端斜板的斜面上爬坡緩慢上移,入料端斜板的接料面呈斜面型式結(jié)構(gòu),且下方均有立筋板支撐固定。一方面,避免了坯料的成批堆積,消除了傳統(tǒng)結(jié)構(gòu)中坯料對蓋板的沖擊現(xiàn)象;另一方面,由于立筋板的支撐,避免了高溫坯料對入料端斜板的直接烘烤而變形,保證了入料端斜板平穩(wěn)傳輸。

(4)入料端側(cè)板和對面?zhèn)劝宓慕Y(jié)構(gòu)改進。適當加大入料端側(cè)板與對面?zhèn)劝宓男泵鎯A角,均設(shè)計為130°,角度相對較陡,有利于坯料沿斜面滑落在蓋板底板的中間水平段及輥子的頂面。而且兩端分別與平板、蓋板底板等焊接為一體,在輥子旋轉(zhuǎn)運輸坯料時,坯料即便滑到入料端側(cè)板與對面?zhèn)劝宓男泵妫矔芸旎湎聛恚瑴p少了坯料在兩側(cè)斜面的存鋼量和存鋼時間,便于坯料隨輥子順利進入下一工序,從而提升產(chǎn)線產(chǎn)能。

3.2 使用效果

改進后的步進式冷床輸料設(shè)備已在國內(nèi)某鋼廠投產(chǎn),自投產(chǎn)以來,未出現(xiàn)因坯料剮蹭蓋板的現(xiàn)場事故,事故率為零。入料端側(cè)板、對面?zhèn)劝逦闯霈F(xiàn)坯料留存現(xiàn)象,坯料來料向下扣頭運輸時,未出現(xiàn)卡鋼和亂鋼事故。在檢修和更設(shè)備時,經(jīng)觀察蓋板底板處支撐件聯(lián)接螺栓外觀完好,無劃痕和裂紋,使用狀況良好。坯料傳輸穩(wěn)定,動作流暢。經(jīng)實踐檢驗,產(chǎn)線產(chǎn)能提升了26%,經(jīng)濟效益顯著。

4 結(jié)束語

(1)蓋板底板與近輥子結(jié)合處向下彎折且成圓弧坡度,消除了運輸向下扣頭坯料的卡鋼、亂鋼等現(xiàn)象,降低了人工勞動強度,提升了產(chǎn)能。

(2)入料端斜板與入料端平板的外沿結(jié)合面,焊后打磨成圓弧狀,消除了入料端平板的外沿棱角隱患,不會出現(xiàn)坯料剮蹭外沿棱角現(xiàn)象,消除了支撐件處聯(lián)接螺栓剪斷、蓋板被掀翻等生產(chǎn)事故。

(3)入料端斜板下方用立筋板支撐加固,在運輸近400℃高溫的坯料時,也能維持原有結(jié)構(gòu)型式,實現(xiàn)了平穩(wěn)傳輸。

(4)入料端側(cè)板與對面?zhèn)劝宓膬A角均為130°陡角,有利于坯料滑落在輥子頂面,減少了坯料在兩側(cè)斜面的存鋼量和存鋼時間,便于坯料順利進入下一工序,進一步提升產(chǎn)線產(chǎn)能。