冷軋熱鍍鋅平整機(jī)平行過程控制系統(tǒng)開發(fā)

張 軍,謝 謙,盧海峰

(1.寶鋼湛江鋼鐵有限公司,廣東 湛江 524000;2. 安徽工業(yè)大學(xué)冶金工程學(xué)院,安徽 馬鞍山243002;3.寶山鋼鐵股份有限公司,上海 200941)

0 前言

平整機(jī)是冷軋帶鋼熱鍍鋅生產(chǎn)線的關(guān)鍵設(shè)備,平整機(jī)軋制過程是小形變量的軋制過程。其作用是消除帶鋼屈服平臺,改善加工性能,調(diào)整帶鋼表面粗糙度,提高帶鋼表面質(zhì)量。因此,平整機(jī)軋制是冷軋工藝中極為重要的生產(chǎn)工序,對提高帶鋼產(chǎn)品質(zhì)量起著重要作用[1,2]。

寶鋼湛江冷軋廠某熱鍍鋅機(jī)組平整機(jī)由寶鋼工程自主設(shè)計(jì),定位于家電板、高端汽車板生產(chǎn)為主的連續(xù)退火熱鍍鋅生產(chǎn)線,鋼種覆蓋CQ、DQ、DDQ、EDDQ、SEDDQ、340BH-HSS、590DP等高附加值鋼種。該平整機(jī)采用單機(jī)架四輥濕平整設(shè)計(jì),最大軋制力為11 000 kN,最大延伸率為2%。在平整過程中合理的控制工藝對產(chǎn)品質(zhì)量起到至關(guān)重要的作用,不合理的控制工藝參數(shù)模型會導(dǎo)致生產(chǎn)過程中易出現(xiàn)軋制板形不受控、軋制力與平整張力不匹配以及過焊縫位置延伸率波動長度大等問題,影響了產(chǎn)品質(zhì)量,增加了生產(chǎn)成本。該生產(chǎn)線采用了Allen Bradley品牌PLC構(gòu)建基礎(chǔ)自動化控制系統(tǒng),過程控制系統(tǒng)及MES管理系統(tǒng)均由寶信軟件進(jìn)行開發(fā)。

原有過程控制系統(tǒng)開發(fā)時(shí)間較早,主要采用了靜態(tài)層別表控制模式,存在靜態(tài)表維護(hù)性困難等缺點(diǎn),此外,模型下發(fā)工藝值往往不夠精確,增加帶鋼頭尾延伸區(qū)域長度并惡化帶鋼板形,甚至導(dǎo)致斷帶事故發(fā)生[3]。因此,該平整機(jī)的軋制模型在實(shí)際生產(chǎn)中自動投入率偏低。隨著產(chǎn)線對更精準(zhǔn)控制參數(shù)的需求增加以及控制理論的進(jìn)步,熱鍍鋅機(jī)組有著強(qiáng)烈的更新平整機(jī)控制模型的現(xiàn)場需求,但對原有控制模型嵌套在寶信綜合過程系統(tǒng)中,在此基礎(chǔ)上修改會對整體系統(tǒng)性問題產(chǎn)生影響,且由于原系統(tǒng)的數(shù)據(jù)結(jié)構(gòu)及編程基礎(chǔ)組件版本較老的限制,修改難度較大,如何能高效的對過程控制模型進(jìn)行升級是國內(nèi)眾多產(chǎn)線面臨的棘手問題。

本文充分考慮到熱鍍鋅機(jī)組的控制流程,結(jié)合本產(chǎn)線平整機(jī)的設(shè)備與工藝特點(diǎn),提出了建立獨(dú)立的平整控制系統(tǒng)與原有控制系統(tǒng)平行運(yùn)行的設(shè)計(jì)思路,新平整控制系統(tǒng)基于人工智能技術(shù)作為模型核心,淡化了平整過程力學(xué)模型的重要性,增加了控制系統(tǒng)的適用性與可移植性,經(jīng)過1個(gè)月的現(xiàn)場調(diào)試,該平整系統(tǒng)即實(shí)現(xiàn)在線穩(wěn)定運(yùn)行,實(shí)現(xiàn)了更準(zhǔn)確的軋制力及配套張力的設(shè)定,生產(chǎn)過程中可自由切換原有過程控制模型與新過程控制模型,較好的滿足了產(chǎn)線需求,本文的研究成果可為國內(nèi)其余產(chǎn)線的過程控制系統(tǒng)升級提供參考與幫助。

1 平整機(jī)平行過程自動化控制系統(tǒng)架構(gòu)

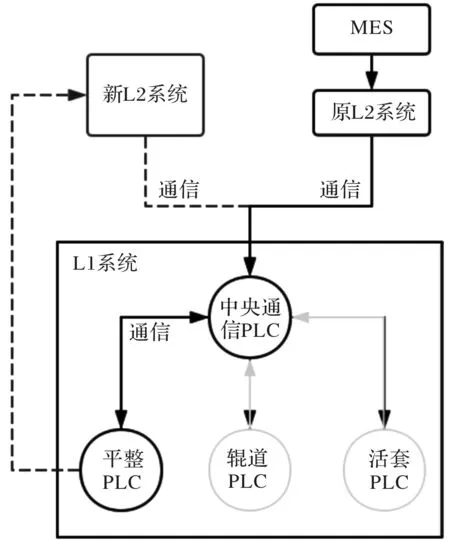

熱鍍鋅機(jī)組的主要控制流程如圖1所示,MES系統(tǒng)會下發(fā)產(chǎn)線的生產(chǎn)計(jì)劃、各卷帶鋼的物料信息和生產(chǎn)目標(biāo)等宏觀信息,原L2控制系統(tǒng)會根據(jù)生產(chǎn)目標(biāo)計(jì)算各卷帶鋼的工藝規(guī)程并下發(fā)至中央通信PLC,然后由該P(yáng)LC將相關(guān)參數(shù)分別傳至平整PLC、輥道PLC、活套PLC等具備設(shè)備控制PLC執(zhí)行,同時(shí)子設(shè)備PLC會將現(xiàn)場的反饋信息統(tǒng)一傳至中央通信PLC再傳至過程控制系統(tǒng)與MES系統(tǒng)。

圖1 熱鍍鋅機(jī)組控制系統(tǒng)架構(gòu)流程圖

平行新L2系統(tǒng)為了避免對原有過程控制系統(tǒng)和MES系統(tǒng)進(jìn)行復(fù)雜修改,選擇了直接與基礎(chǔ)自動化系統(tǒng)進(jìn)行通信,基礎(chǔ)自動化系統(tǒng)基于Allen Bradly Controllogix 5000系列PLC,對于該系列PLC利用DDE(動態(tài)數(shù)據(jù)交換)和OPC(用于過程控制的OLE)協(xié)議實(shí)現(xiàn)V過程控制服務(wù)器和PLC之間的通信[4],王金鳳基于VB編程語音實(shí)現(xiàn)了上位機(jī)與Allen Bradly PLC的通信[5]。在本文研究中,選擇基于Ethernet/IP高速以太網(wǎng)通信的通信協(xié)議實(shí)現(xiàn)了直連通信,可在不配置PLC組態(tài)、不重啟PLC的條件下,可建立、增加、修改通信變量。在此基礎(chǔ)上,平行新L2系統(tǒng)會將各卷帶鋼的工藝參數(shù)至中央通信PLC,再由中央通信PLC轉(zhuǎn)發(fā)至平整PLC執(zhí)行,平整PLC則直接將現(xiàn)場實(shí)測數(shù)據(jù)反饋至平行新L2系統(tǒng)中,滿足了過程控制系統(tǒng)的數(shù)據(jù)需求。值得注意的是在平整PLC工藝執(zhí)行邏輯中,所需修改工作量也很小,可在原有執(zhí)行邏輯基礎(chǔ)上增加一個(gè)L2模式判定標(biāo)志位,根據(jù)現(xiàn)場關(guān)于L2模式的需求選擇使用平行新L2的工藝或原有L2的工藝。

2 平行過程控制系統(tǒng)開發(fā)

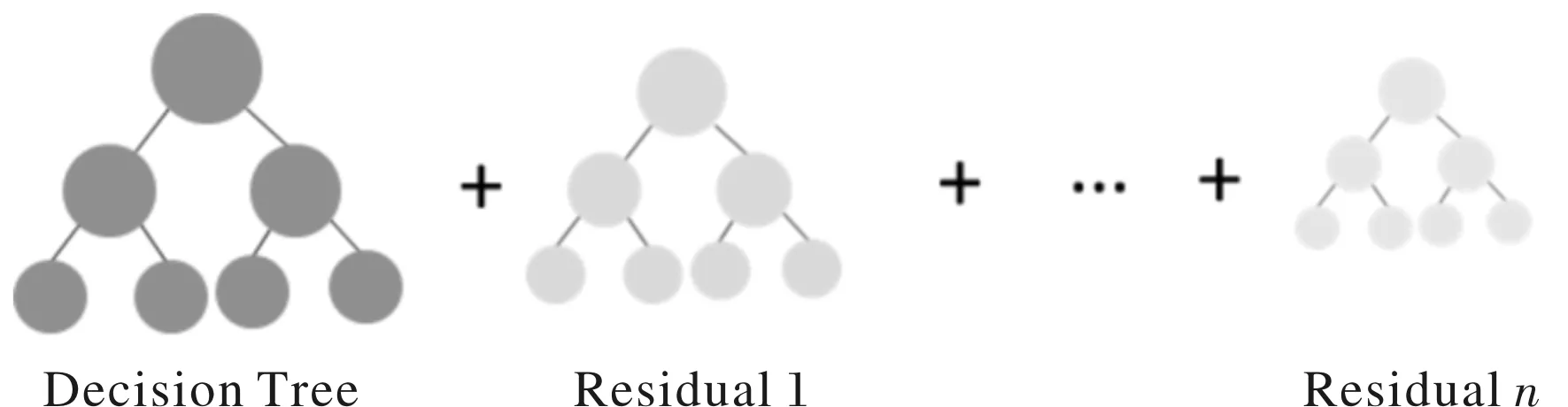

平整機(jī)控制模型的基礎(chǔ)是帶鋼平整過程中的塑性變形模型,但由于帶鋼摩擦系數(shù)、物性參數(shù)、工作輥磨損狀態(tài)等重要的邊界條件都難以得到精確值,故通常采用自學(xué)習(xí)修正系數(shù)對相應(yīng)參數(shù)進(jìn)行補(bǔ)償修正,使其接近現(xiàn)場的實(shí)際值。近年來,利用人工智能非線性模型[6]并在鋼鐵行業(yè)關(guān)鍵生產(chǎn)參數(shù)進(jìn)行預(yù)測已引起學(xué)界廣泛關(guān)注,其準(zhǔn)確性遠(yuǎn)高于經(jīng)典實(shí)驗(yàn)?zāi)P汀1疚牟捎昧颂荻忍嵘龥Q策樹回歸模型對冷軋帶鋼平整過程的軋制力、張力等參數(shù)進(jìn)行回歸分析。梯度提升決策樹是一種針對回歸和分類問題的機(jī)器學(xué)習(xí)技術(shù)[7],以弱預(yù)測模型(通常為決策樹)的集合形式生成預(yù)測模型。 像其他增強(qiáng)方法一樣,它以分階段的方式構(gòu)建模型,并通過允許對任意可微分的損失函數(shù)進(jìn)行優(yōu)化來對其進(jìn)行概括,其具體實(shí)現(xiàn)結(jié)構(gòu)如圖2所示。梯度提升決策樹的基礎(chǔ)函數(shù)公式如式(1)所示。

圖2 梯度提升決策樹結(jié)構(gòu)示意圖

(1)

式中,F(xiàn)0(x)為初始模型函數(shù);γ為樹的內(nèi)部節(jié)點(diǎn)的分割點(diǎn)集;x是輸入特征的向量,y是輸出特征;N是樣本數(shù)量;L(yi,γi)是損失函數(shù)。

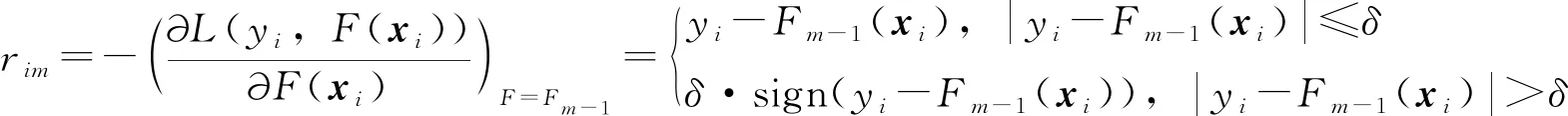

在本研究中采用了Huber損失函數(shù)評價(jià)損失情況,該損失函數(shù)較為強(qiáng)健,對異常值的魯棒性較強(qiáng),其具體方程如式(2)和(3)所示。

(2)

(3)

式中,δ為離群值和典型值之間邊界的過渡點(diǎn)。 通常選擇δ為分布|y-F|的第α個(gè)分位數(shù),其中α是用戶定義參數(shù)。

在迭代期間,會根據(jù)式(3)計(jì)算偽殘差rim,根據(jù)此值,通過最小二乘法擬合計(jì)算出的梯度,可獲得新的回歸樹。

3 結(jié)果分析

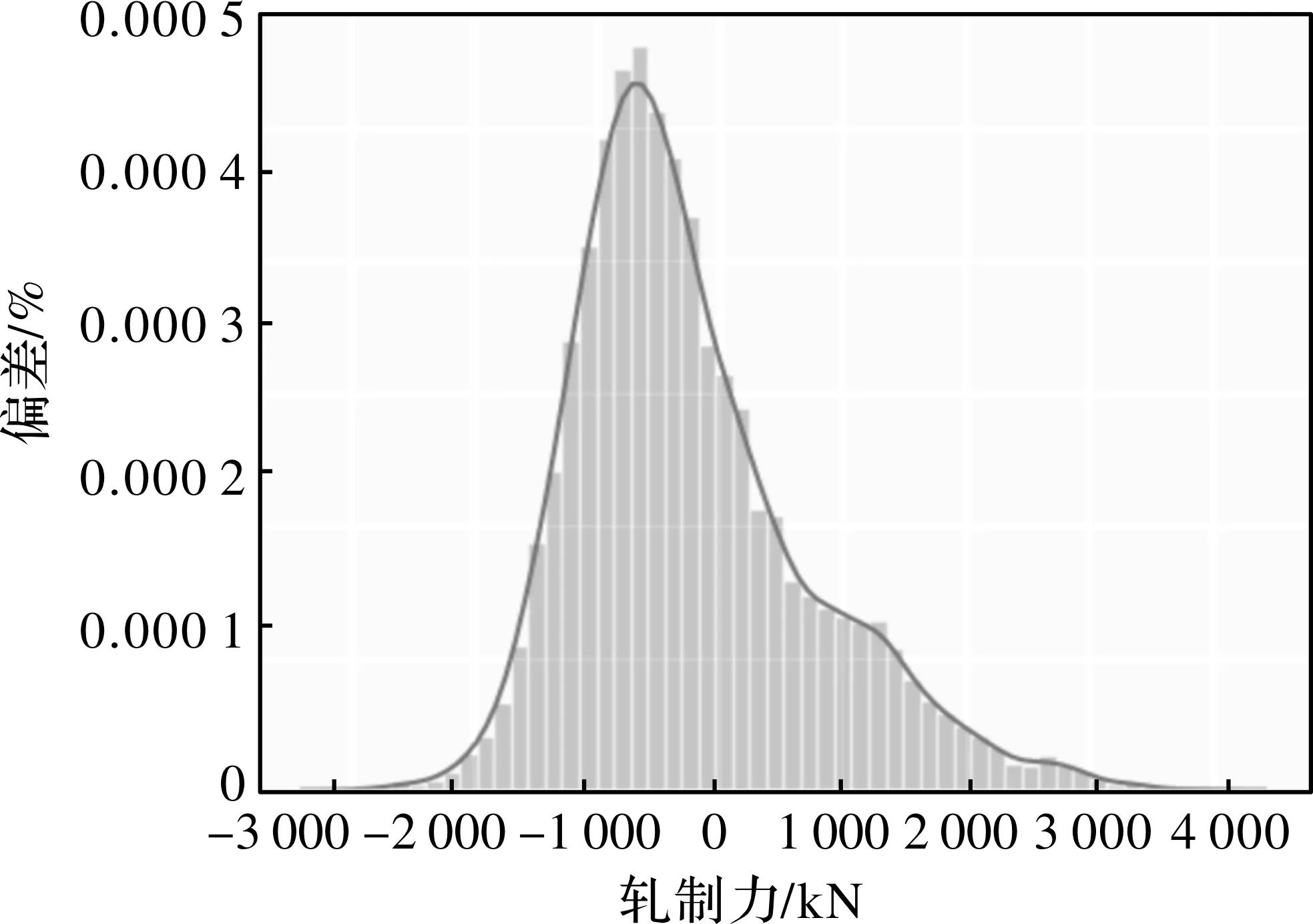

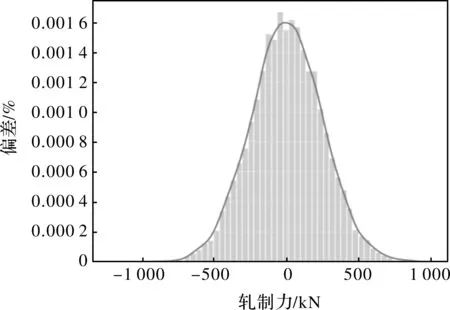

新L2經(jīng)過一段時(shí)間的使用后取得了良好的使用效果,圖3所示為原L2模型預(yù)測軋制力與最優(yōu)軋制力的偏差數(shù)據(jù)的柱狀圖數(shù)據(jù),圖4所示為新L2模型預(yù)測軋制力與最優(yōu)軋制力的偏差數(shù)據(jù)的柱狀圖數(shù)據(jù),共選取了9 800卷帶鋼的生產(chǎn)數(shù)據(jù)進(jìn)行統(tǒng)計(jì)計(jì)算。在圖3中可以看出原L2模型的預(yù)測精度較差,其軋制力偏差范圍為-2940~3980 kN,平均偏差為-240.14 kN,整體標(biāo)準(zhǔn)差為961.85 kN。且數(shù)據(jù)分別沒有明顯的正態(tài)分布特征,說明其控制過程的不穩(wěn)定性較大,相對來說在-1500~500 kN區(qū)間的軋制力偏差數(shù)據(jù)較多。在圖4中可以看出新L2模型對應(yīng)誤差分布區(qū)域顯著減小,95%以上的偏差都在600 kN的區(qū)間內(nèi), 平均偏差僅為2.68 kN,整體標(biāo)準(zhǔn)差為247.69 kN。可以看出新模型的整體標(biāo)準(zhǔn)差比原有二級模型有了大幅的提高,僅為原二級模型的25.8%,說明新模型的控制精度顯著高于原有二級模型。

圖3 舊工藝模型軋制力偏差設(shè)定值過程能力分析

圖4 人工智能模型軋制力偏差過程能力分析

4 結(jié)論

本文充分考慮到熱鍍鋅機(jī)組的控制流程,結(jié)合本產(chǎn)線平整機(jī)的設(shè)備與工藝特點(diǎn),提出了建立獨(dú)立的平整控制系統(tǒng)與原有控制系統(tǒng)平行運(yùn)行的設(shè)計(jì)思路,新平整控制系統(tǒng)基于梯度提升決策樹回歸模型為模型修正平整過程力學(xué)模型,增加了控制系統(tǒng)的適用性與可移植性。經(jīng)過9 800卷帶鋼的生產(chǎn)數(shù)據(jù)驗(yàn)證,新控制模型的平均偏差僅為2.68 kN,整體標(biāo)準(zhǔn)差為247.69 kN,整體標(biāo)準(zhǔn)差僅為原二級模型的26.5%。此外,新控制模型可保證與原有控制模型平行運(yùn)行,在生產(chǎn)過程中可自由切換原有過程控制模型與新過程控制模型,較好地滿足了產(chǎn)線需求,該控制模型可為國內(nèi)其余產(chǎn)線的過程控制系統(tǒng)升級提供參考與幫助。