基于磁控濺射–氟化改性的新型ZnO/SiO2復合超疏水涂層防冰性能研究

舒忠虎,鮑江涌,陳標,何建軍,揭軍,蒲珉

(1.國家能源集團龍源江永風力發電有限公司,長沙 410000;2.長沙理工大學 能源與動力工程學院,長沙 410114)

我國南方高海拔山區冬季低溫高濕,風力機葉片容易覆冰而停機。風機葉片作為風力發電機的重要組成部件之一,冰在風機葉片上的黏附和過度積聚會導致風機的發電效率急劇下降,造成重大的經濟損失和安全隱患,風力機葉片覆冰問題已經成為風電行業研究的焦點之一[1-2]。目前,風機葉片防冰除冰的常用方法有化學試劑除冰和機械除冰[3-4]。然而,這些方法都存在耗時、除冰效率低和制動系統可能出現故障等技術缺陷,因此,開發一種高效、經濟、對環境友好的防覆冰方法十分關鍵。

近年來,隨著超疏水技術應用的發展,研究具有超疏水效應的防冰涂層被認為是實現風機葉片防冰除冰的一個重要方向[5-7]。涂層的超疏水效應主要取決于構建表面粗糙的微結構以及低表面能材料改性兩個方面[8-10]。基于這一原理,學者們提出了多種方法來制備超疏水涂層,例如電化學沉積法、溶膠–凝膠法和相分離技術等[11-13]。電化學沉積法能對涂層表面特有的生長動力學過程進行控制,且制備較為簡單、快速、可重復,但制備成本高昂、制備涂層不透明,有一定的應用局限性。溶膠–凝膠法是一種簡便、經濟高效的技術,用于生產具有多種形態特征的納米材料和超疏水涂層/薄膜,但難以精確地控制膜厚和解決由于膜的熱處理而導致沉積膜破裂的問題。相分離技術主要用來制造超疏水多孔聚合物膜,該技術操作簡便且廉價,但其適用材料有限。研究發現,磁控濺射法是有效的制膜方法之一,具有易于控制、鍍膜面積大和附著力強等優點[14-16]。通過在真空中利用核能粒子轟擊靶表面,可制備具有超疏水性和對氣體敏感的復合TiO2薄膜以及ZnO 超疏水薄膜等[17-18]。

風機葉片防冰材料需要涂層具有一定的耐候性,本文選擇耐熱耐候性和耐腐蝕性較強的SiO2納米粒子[19]和易于實現摻雜的ZnO 納米粒子[20]作為涂層制備原料,兩種不同尺寸的粒子摻混更容易構建超疏水功能所需的微觀尺度下的粗糙表面,且SiO2的存在可以提高涂層質量。通過磁控濺射構造具有一定粗糙程度的納米超疏水薄膜,再進行涂層整體的表面氟化修飾,制備一種新型ZnO/SiO2復合防冰涂層,探索一種新型高質量納米復合防冰涂層的制備方法。

1 試驗

1.1 新型ZnO/SiO2復合涂層的制備

將載玻片依次通過丙酮、去離子水、乙醇、去離子水超聲波清洗20 min,然后放入干燥箱內100 ℃高溫干燥;將干燥處理后的載玻片放入磁控濺射鍍膜腔室內,使用機械泵將真空度抽低至6.0×10–4Pa 并通入純度超過99.999%的氬氣,控制工作壓力為4 Pa,偏壓100 V,直流濺射鋅靶,直流濺射功率80 W,射頻濺射硅靶,射頻濺射功率為140 W,樣品旋轉速度為5 r/min,開啟濺射擋板,濺射至預定時間,關機通氣,取出樣品。

在濺射過程中,靶材分子分裂,與工藝氣體離子發生反應形成氧化物,作為沉積物質沉積成膜。將濺射后得到的薄膜涂層樣品放置于馬弗爐中進行高溫退火處理,以10 ℃/min 的升溫速度將馬弗爐升溫至400 ℃,并保持高溫退火30 min 以上,然后隨爐冷卻至室溫,取出試樣。

將ZnO/SiO2薄膜涂層分別浸入質量分數為5%的FAS-17 和HDTMS 乙醇溶液中45 min,進行表面修飾。取出后放入干燥箱內,在90 ℃下干燥30 min以上,得到經FAS-17 及HDTMS 氟化修飾的ZnO/SiO2涂層。將涂層樣品分別放入有1.5 g G502、PDMS 的廣口瓶中,通過氣相沉積法進行涂層的表面修飾,在150 ℃下熱處理2 h,再冷卻至室溫,得到經G502及PDMS 氟化修飾的ZnO/SiO2涂層。

1.2 性能測試

1)涂層顯微組織分析。采用Zeiss Gemini 300型掃描電子顯微鏡觀察涂層表面形貌特征。

2)潤濕性能檢測。采用視頻光學接觸角測量儀測量樣品的水接觸角(CA)和滾動角(SA)。每個樣品的CA 和SA 分別為測量5 個不同位置所得結果的平均值。

3)涂層耐用性能測試。將涂層試樣面朝下放在SiC 砂紙上,然后將50 g 重的砝碼放在涂層試樣上,使用玻璃棒推動涂層試樣沿著直尺移動10 cm。將樣品旋轉90°并沿原軌跡相反的方向再移動10 cm。通過在水平和垂直方向上進行上述磨損測試,再將涂層試樣磨損表面進行顯微拍照,確定磨損程度,如圖1所示。

圖1 砂紙磨損試驗示意圖Fig.1 Schematic diagram of sandpaper wear experiment: a) experimental diagram;b) experimental operation diagram

4)抗冰性能檢測。通過測定樣品表面延長水滴結冰的時間來表征抗冰性能。將樣品置于–10 ℃、相對濕度為60%的環境中,模擬具體高海拔、低溫、高濕環境下的實際防冰性能。然后利用自制裝置讓水以一定的速度落在涂覆ZnO/SiO2的復合涂層表面,如圖2 所示。液滴從液相完全變為固相所需要的時間即為冰凍時間。

圖2 自制結冰試驗裝置示意圖Fig.2 Schematic diagram of homemade icing experimental device

2 結果與分析

2.1 不同氟化修飾劑對磁控濺射ZnO/SiO2涂層表面疏水性能的影響

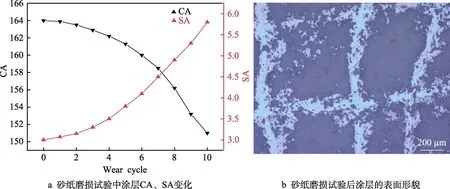

常用的氟化改性劑主要是長鏈烷烴部分氟化或者完全氟化的硅烷和聚二甲基硅氧烷[21-23]。為了準確驗證表面氟化改性對超疏水表面疏水性能的影響,分別采用FAS-17、PDMS、G502 和HDTMS 4 種修飾劑對其進行表面氟化改性試驗。改性后液滴在涂層上的滯留狀態如圖3 所示,表面氟化改性后的涂層超疏水效果更加顯著。

圖3 磁控濺射氟化改性ZnO/SiO2 涂層上的水滴Fig.3 Water droplets on fluorinated ZnO/SiO2 coatings by magnetron sputtering

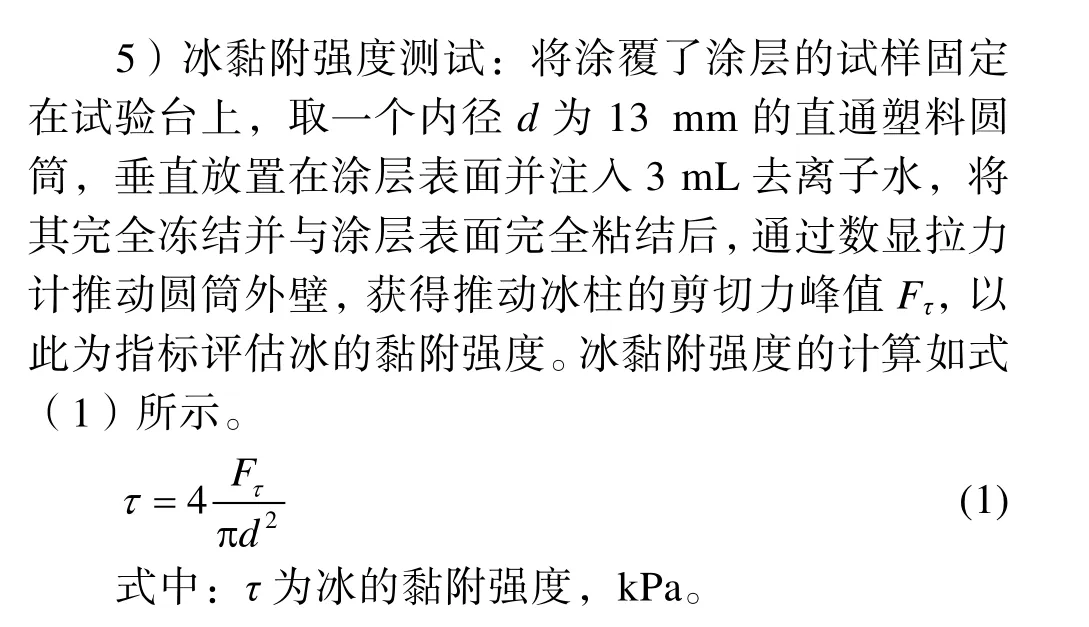

對經不同修飾劑氟化改性后的涂層進行涂層接觸角/滾動角以及冰黏附強度測試,將測試結果與未經處理的超疏水涂層和普通玻璃表面進行對比,結果如圖4 所示。

圖4 不同修飾劑處理得到的ZnO/SiO2 薄膜涂層的疏水性能Fig.4 Hydrophobic properties of ZnO/SiO2 film coatings treated with different modifiers:a) contact angle/roll angle of coating; b) ice adhesion strength of coating

式中:fSL和fLA分別為液滴在薄膜涂層表面與固體、氣體的接觸面積的比例,θCB和θC分別為液滴在Cassie-Baxter 狀態下和光滑平面狀態下的接觸角。經過上述方程計算得到的液滴在 FAS-17 修飾后的Zn/SiO2薄膜涂層表面的液–氣復合接觸面積比例為94.38%。

2.2 涂層的氟化改性機理

選用4 種氟化劑中氟化效果最佳的FAS-17 對ZnO/SiO2超疏水涂層進行表面改性,涂層表面的紅外光譜圖如圖5 所示。

圖5 氟化改性后的ZnO/SiO2 超疏水涂層紅外光譜圖Fig.5 Infrared spectrum of ZnO/SiO2 superhydrophobic coating after fluorination modification

在1 168.77、1 118.30 和1 105.68 cm–1處顯示了三個峰。峰的出現歸因于—CF2、—CF3基團的拉伸振動,說明—CF2、—CF3基團成功替代了薄膜涂層表面的親水基團—OH。在FAS-17 乙醇溶液中,硅氧烷基團(Si—OC2H5)首先轉化為硅烷醇基團(—Si—OH),而涂層表面親水基團—OH 十分豐富,與FAS-17 的—Si—OH 進行脫水縮合反應[24],涂層表面的親水基團—OH 被低表面能的—CF2基團(6.7 mJ·m–2)和—CF3基團(18 mJ·m–2)所替代,使得氟化后的涂層表面能降低,表現出優異的超疏水性能。這與氟化改性前ZnO/SiO2涂層由于表面具有一定的粗糙度所表現出來的疏水性是不同的。

2.3 磁控濺射–氟化改性復合處理ZnO/SiO2涂層的表面形貌分析

超疏水表面的微觀結構中疏水基團的排列狀態和排列的緊密程度對其超疏水性能有顯著的影響[25-27]。圖6 為磁控濺射–氟化改性復合處理前后的ZnO/SiO2涂層的SEM 圖。超疏水表面由ZnO 和SiO2顆粒構成規則致密的微納米結構,如圖6a 所示。對該微納米結構進行放大觀察,發現ZnO 和SiO2顆粒的這種排列狀態和緊密程度對于超疏水表面微納米結構的“氣穴”構造并無任何幫助。反之,由于其表面的ZnO和SiO2顆粒大面積堆疊,使其表面能無法得到大程度的降低,超疏水性能下降。氟化處理后的涂層表面存在大量包含“氣穴”的簇狀二級結構,如圖6b 所示。由于“氣穴”的存在,液體與超疏水表面之間會形成一層“氣墊”,使得液滴與表面之間的接觸面積減小,表面的潤濕滯后角降低,導致液滴與表面的附著力大幅度下降,液滴能夠輕易地從表面滾落。

圖6 磁控濺射–氟化改性復合處理ZnO/SiO2 涂層表面的SEM 圖Fig.6 SEM images of ZnO/SiO2 coating surface treated by magnetron sputtering and fluorination modification: a) ZnO/SiO2 coating surface before fluorination;b) ZnO/SiO2 coating surface after fluorination

此外,涂層的粗糙結構能將空氣截留在表面結構中,使表面上的液滴處于非潤濕的Cassie-Baxter 狀態,截留的空氣使液滴和固體表面之間的相互作用最小化,當表面稍微傾斜時,水滴很容易從表面滑落,從而延遲液滴結冰的時間,而且納米結構“空間間隙”的存在也減少了冰晶不均勻成核的機會。

2.4 磁控濺射氟化ZnO/SiO2 涂層的機械穩定性能

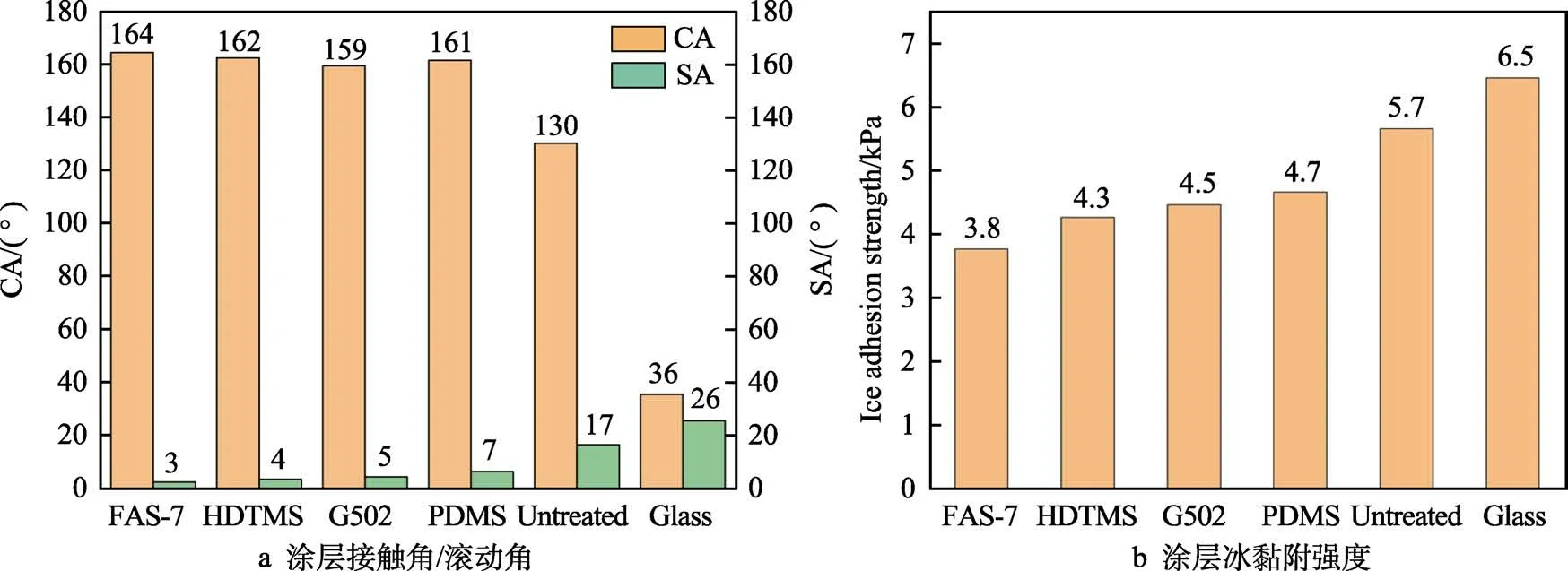

對磁控濺射氟化ZnO/SiO2涂層進行砂紙磨損測試,通過前述涂層耐用性能測試的磨損步驟,對涂層試樣進行10 次循環磨損試驗。圖7a 顯示了涂層樣品的CA 和SA 隨試驗循環次數的變化。圖7b 為10 次砂紙磨損試驗后涂層樣品的光學顯微照片。經過10次循環磨損后,涂層的CA 由164°下降到151°,SA由3.0°上升到5.8°,說明即使經過循環磨損,砂紙仍保持了良好的疏水性。

圖7 砂紙磨損試驗Fig.7 Sandpaper wear experiment: a) changes of coating CA and SA in sandpaper wear experiment; b) surface morphology of coating after sandpaper wear experiment

磁控濺射氟化ZnO/SiO2涂層之所以能保持如此優異的性能,主要是由于其構筑的微納結構多尺度ZnO 和SiO2納米顆粒的混合,在表面微納米結構中的SiO2有效提高了涂層的耐磨損性能。另外,氟化后的ZnO 和SiO2納米顆粒具有極低的表面能,與納米級和微米級表面粗糙度具有協同作用。

2.5 磁控濺射氟化 ZnO/SiO2 涂層的防冰性能

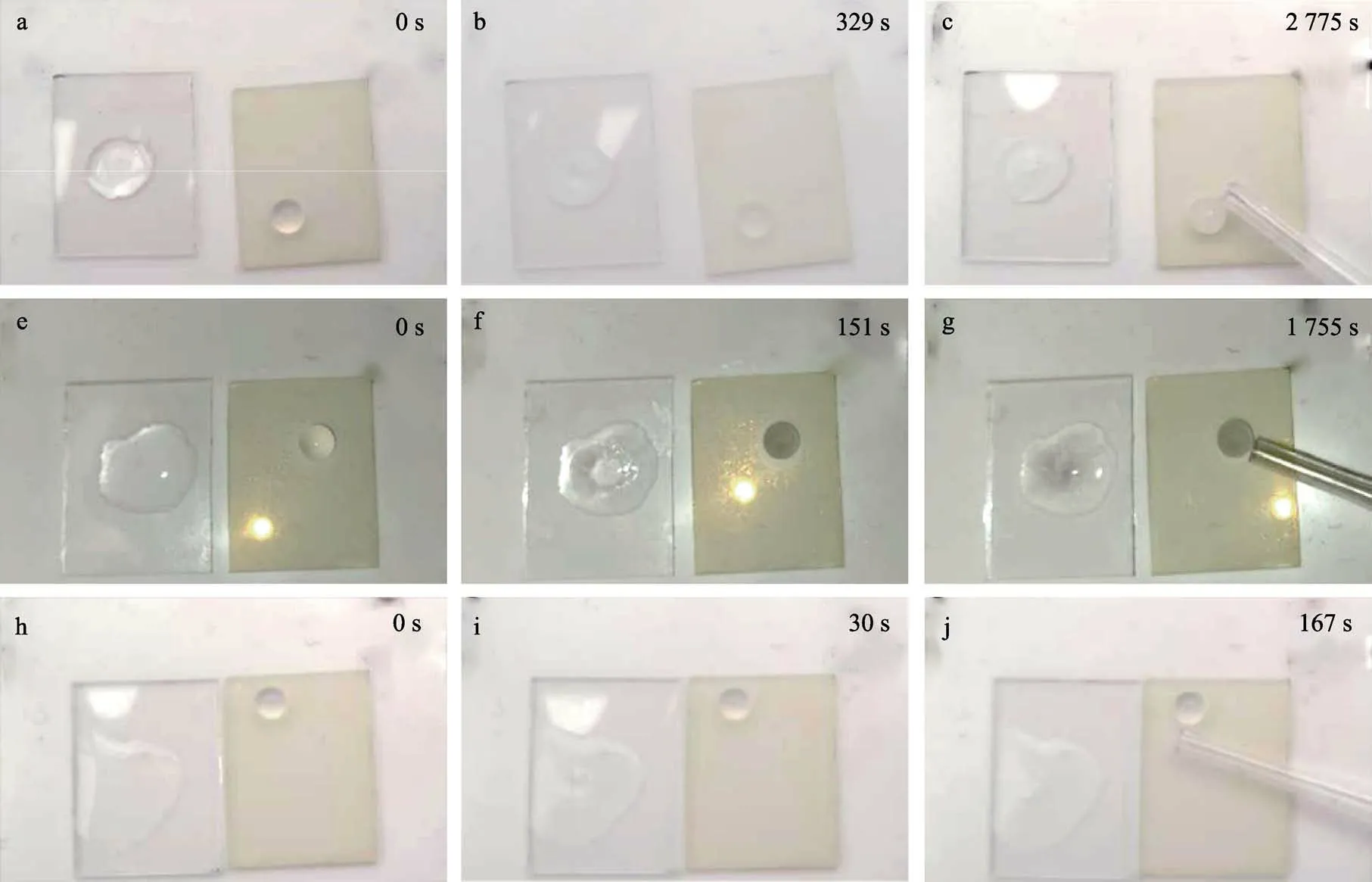

磁控濺射氟化ZnO/SiO2涂層的防冰性能主要通過比較磁控濺射氟化ZnO/SiO2薄膜涂層和未處理的載玻片上水滴的延長凍結時間進行表征,試驗過程如圖8 所示。

圖8 結冰試驗圖:(a-c)–2 ℃,(e-g)–10 ℃,(h-j)–20 ℃Fig.8 Freezing test diagram: a)-c) –2 ℃; e)-g) –10 ℃; h)-j): –20 ℃

如圖8a—c 所示,在–2 ℃下,未涂覆涂層的載玻片在329 s 時凍結,涂覆涂層的載玻片在2 775 s時凍結,凍結時間延遲了2 446 s。在溫度下降至–10 ℃時,如圖8e—g 所示,未涂覆涂層的載玻片上水滴在12 s 后開始結冰,53 s 后局部結冰,151 s 后完全結冰。從853 s 到1 367 s,涂層表面的水滴開始變得不透明,液滴表面開始結冰,而液滴內部還是液體,直到1 755 s,涂層表面的水滴完全凍結,結冰延緩1 604 s。圖8h—j 為在–20 ℃時的涂層結冰時間,未涂覆涂層的載玻片在30 s 時完全凍結,涂覆涂層的載玻片在167 s 時凍結,延遲了137 s。

3 結論

本文對ZnO、SiO2粒子進行磁控濺射,構造了微納米結構表面,通過FAS-17 乙醇溶液進行表面氟化修飾,使得制備出的薄膜涂層表現出優異的超疏水性能,豐富了涂層制備工藝的基礎研究,為涂層表面修飾改性提供了新的思路。

1)所選用的4 種氟化修飾劑中,FAS-17 對磁控濺射超疏水防冰納米ZnO/SiO2薄膜涂層的修飾效果最好,其涂層表面的液–氣復合接觸面積比例達到了94.38%,接觸角和滾動角分別達到最佳(164.7°和3°),且表面冰黏附強度降低至3.8 kPa。

2)在磁控濺射法制膜的微觀組織結構中,納米粒子的排列狀態很規則,并具有很強的機械穩定性;ZnO 和SiO2納米粒子的摻混構建了涂層表面的多簇狀二級微納米結構,能夠很好地降低液滴與表面的附著力;對涂層整體的氟化處理使得其表面的親水性羥基官能團被—CF2、—CF3基團所取代,降低了涂層的表面能,使得涂層的防冰性能進一步提升。

3)在濕度為60%,溫度為–2、–10 和–20 ℃的條件下,磁控濺射–氟化改性的新型ZnO/SiO2復合涂層延遲結冰時間分別為2 446、1 604 和137 s。