超聲滾壓表面強化技術的研究現狀與應用

孟成,趙運才,張新宇,王鑫,何揚,張峻

(江西理工大學 機電工程學院,江西 贛州 341000)

金屬材料的耐磨性、耐沖蝕、抗腐蝕、抗氧化等力學、物理和化學性能在很大程度上取決于材料的表面完整性。表面完整性[1]指部件表面幾何特征(表面粗糙度、表面缺陷、宏觀裂紋)和表面物理特征(微觀組織結構、顯微硬度、殘余應力、微觀裂紋、再結晶、合金元素貧化、塑性變形)等狀態的完好程度。在高溫、重載、腐蝕等嚴苛環境中,零部件表面常會發生不同程度的摩擦磨損、裂紋擴展、疲勞損傷和沖擊腐蝕等,最終導致產品失效[2]。大量的零部件失效分析結果表明[3],屬于疲勞失效的零部件約占80%,材料的表面完整性是影響材料摩擦學性能、抗腐蝕、抗疲勞等性能的重要因素之一。超聲滾壓技術是一種表面自納米化綠色清潔技術,利用滾壓工具在工件表面完成往復滾擠壓加工,在材料表層發生彈塑性變形后可以得到較好的表面完整性,從而提高工件的抗疲勞腐蝕和摩擦磨損性能。

在航空航天、機車汽車、輪船艦艇、生物醫療等制造業領域,零部件的表面完整性直接影響產品的使用性能和服役壽命。為了進一步提升材料的表面完整性,從而延長機械產品的使用周期,與此有關的表面強化問題正成為行業的研究熱點。表面強化技術主要包括機械研磨[4]、深冷滾壓[5]、噴丸強化[6]、激光沖擊強化[7-10]、超聲沖擊強化[11]、超聲輔助感應加熱[12]、超聲滾壓強化[13]、電脈沖輔助超聲滾壓[14-17]等。其中,超聲滾壓技術不同于傳統的機械表面處理技術,同時具有超聲沖擊和傳統滾壓等2 種技術的優勢,在加工過程中同時對金屬表面進行沖擊作用和擠壓強化,使加工表面產生強烈的塑性變形和加工硬化效果。該工藝可細化晶粒尺寸、降低表面粗糙度、提高表面硬度,并將殘余拉應力轉化為殘余壓應力[18],獲得更深層次的納米梯度硬化層和殘余壓應力影響區域,彌補了傳統機械處理方式生產效率低,以及作業環境與高性能材料性能需求不匹配等缺陷,在提升金屬材料的耐磨性能、耐腐蝕性能、抗疲勞性能等方面具有十分廣闊的應用前景[19]。研究表明,張飛等[20]利用超聲滾壓表面強化技術對45#鋼進行表面處理發現,經超聲滾壓處理后試樣表面的形貌得到了顯著改善,表面質量更好,晶粒形態更細小,表面強化層厚度達到400 μm,表層顯微硬度、殘余壓應力和疲勞極限值均得到提高。Wang 等[21]采用超聲滾壓技術對40Cr 表面實施了后處理,發現經過后處理的40Cr 表面形成了3~7 nm的細晶結構層,粗糙度Ra降為0.05 mm。黃元林等[22]在45#鋼基材表面電弧噴涂3Cr13 涂層,進行超聲滾壓強化處理,使得涂層的孔隙率和表面粗糙度減小,涂層的顯微硬度、表面殘余壓應力和摩擦學性能均得到不同程度的提升,改善了涂層的綜合性能。孫智妍等[23]在GH4169 超聲滾壓中引入參數優化的電脈沖,可進一步增加GH4169 塑性變形過程中的位錯密度,增強位錯的增殖,產生更多的纏結位錯,經電脈沖輔助超聲滾壓后的材料表面具有更深、更細的超細晶層,改善了GH4169 的表面完整性。由此可見,在對金屬材料進行超聲滾壓處理的同時輔以其他工藝能在一定程度上通過超聲滾壓強化形成有益的復合工藝,通過工藝的復合增益使得材料表面的形貌特征、組織結構、應力應變和能量分布等演變規律具有新的特點,從而提升材料的綜合性能。

目前,國內外研究人員大多從超聲滾壓的試驗研究、仿真分析、微觀機理、應用性等方面對被處理材料的性能進行改善,獲得了較好的表面完整性。目前,對于超聲滾壓表面性能與工藝參數之間的協同調控關系還不清晰,對超聲滾壓復合加工工藝的性能改善與應用的研究還不夠深入。為此,文中綜述了超聲滾壓技術的加工原理及特點、試驗影響因素(靜壓力和超聲振幅等)、數值模擬、性能應用(耐磨性和抗腐蝕性等)、復合工藝和未來發展趨勢等方面的內容,對超聲滾壓處理表層材料的研究工作進行了分析,并預測了今后超聲滾壓技術的發展趨勢。

1 超聲滾壓技術的加工原理及特點

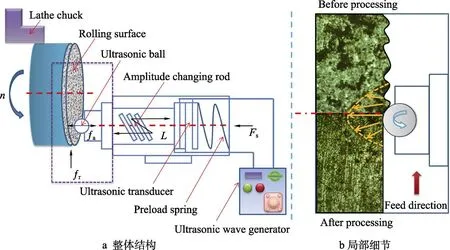

超聲滾壓技術是一種動態沖擊式壓力光整加工工藝,通過將高頻超聲振動與靜壓力結合的方式對工件表面進行往復滾壓加工。超聲滾壓裝置[24]主要由超聲波發生器、預緊彈簧、超聲換能器、超聲變幅桿、滾壓球等組成,超聲滾壓加工整體結構和局部細節如圖1 所示。

在超聲滾壓過程中,超聲能量通過超聲加工系統(如圖1a)傳遞至工件表面,周期性的動態沖擊和滾壓作用誘使材料發生更大的彈塑性變形,進一步降低其表面粗糙度(如圖1b),達到了“削峰填谷”的效果。源于微觀組織的細化和表面加工硬化程度的提高,有效促進了硬度的提高,同時在表層形成了更深的梯度納米硬化層[25]和殘余壓應力影響區域,從而大幅提升了材料的疲勞強度、耐磨性和抗腐蝕性[26-28]等綜合性能。

圖1 超聲滾壓加工系統結構示意圖Fig.1 Schematic diagram of ultrasonic vibration rolling processing system structure: a) overall structure; b) local details

2 超聲滾壓技術的試驗影響因素

超聲滾壓試驗的影響因素主要包括超聲滾壓輸出振幅、靜壓力、加工次數、主軸轉速、進給量等,同時一些超聲滾壓復合后處理工藝還受到外界引入的工藝參數的影響。比如,在超聲滾壓過程中引入溫度(中溫/高溫+超聲滾壓后處理)或增加其他物理或化學復合工藝(重熔技術+超聲滾壓、電脈沖+超聲滾壓、激光沖擊+超聲滾壓等)輔助加工,從而實現其他工藝輔助超聲滾壓處理的增益效果。材料表面加工性能的好壞取決于超聲滾壓的工藝參數,通過對這些工藝參數的優化,能夠較好地消除或減少材料的微觀組織缺陷,進一步改善傳統機械加工所導致的表面粗糙、裂紋和溝槽等缺陷,大幅提升材料的表面完整性,為工程機械零部件的使用壽命提供更加可靠的工藝技術支持。

超聲滾壓強化技術對材料力學性能、耐腐蝕性、耐磨性和抗疲勞性能等方面的提高主要歸因于對材料表面缺陷、宏觀裂紋、微觀組織結構、有益殘余壓應力和顯微硬度等性能指標的協同調控,而超聲滾壓工藝參數的優化是實現協同調控的關鍵所在。近年來,工程技術人員在超聲滾壓試驗影響因素方面開展了大量研究工作。

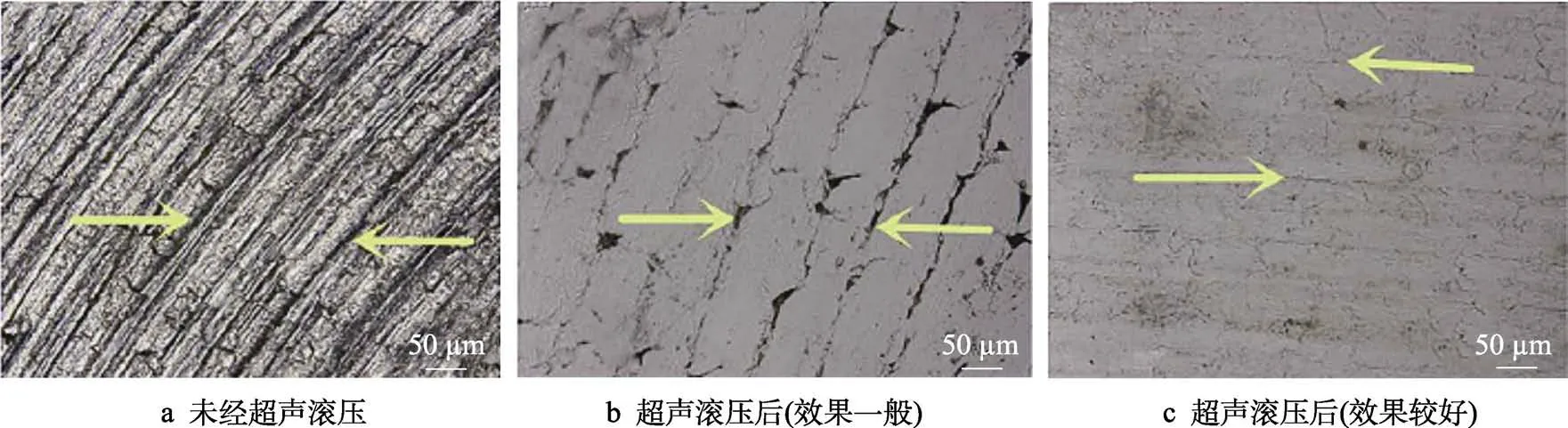

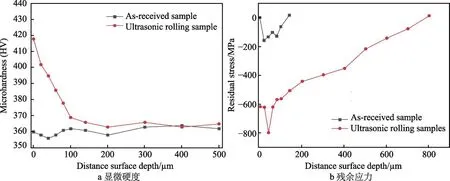

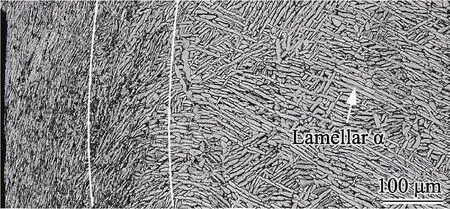

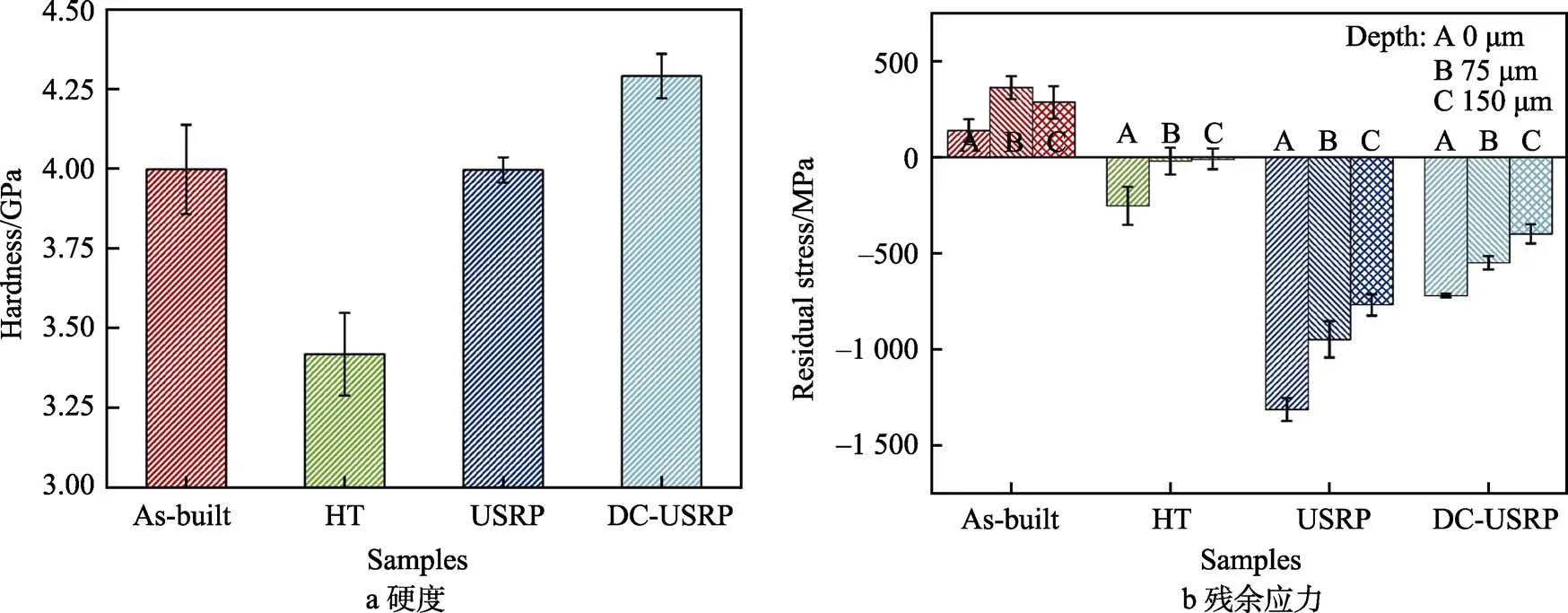

劉治華等[29]研究了超聲滾壓18CrNiMo7–6 齒輪鋼在不同試驗影響因素下的表面完整性,發現超聲滾壓能較好地改善試樣的表面形貌和微觀組織缺陷(如圖2),同時在表層形成厚度為260 μm 的硬化層,相較于未處理前的表面硬度和殘余應力(圖3),其最大值分別提升了15.7%和542%。對表面粗糙度影響最大的試驗因素是進給量,影響最小的是靜壓力。席剛等[30]研究了超聲滾壓參數對TC4 鈦合金表面性能的影響,發現超聲滾壓后的表面完整性更好,影響表面粗糙度、顯微硬度和殘余應力的主要參數為靜壓力和進給速度,合理的加工次數也能獲得較好的表面質量。Li 等[31]采用超聲滾壓對質量分數為 6%的TiB2/2024Al 復合材料進行了表面改性,處理后試樣的表層下方形成了微納米結構(圖4),TiB2顆粒在超聲沖擊、進給和滾動方向的作用力影響下會壓縮表層材料,觸發重復多向的剪切機制,產生細小的晶粒和分散的TiB2顆粒,縱向和截面的硬度分別提升了50%和30%,殘余壓應力影響深度由150 μm增加到430 μm,最大殘余壓應力提升了約68%。這歸因于超聲滾壓后表面完整性的改善機制,可有效提高復合材料的抗疲勞、抗腐蝕、摩擦學性能。隨著對超聲滾壓試驗影響因素的深入研究,有關超聲滾壓的工藝擇優與表面完整性、強化機理、疲勞磨損等問題開始成為研究的熱點。

圖2 超聲滾壓前后的表面顯微形貌[29]Fig.2 Surface micro-morphology before and after ultrasonic rolling[29]: a) surface micro-morphology without ultrasonic rolling; b) surface microstructure after ultrasonic rolling (normal effect);c) surface micro-morphology after ultrasonic rolling (better effect)

圖3 超聲滾壓前后的顯微硬度和殘余應力[29]Fig.3 Microhardness and residual stress before and after ultrasonic rolling[29]:a) microhardness; b) residual stress

圖4 TiB2 破碎演變機制和截面微觀組織結構[31]Fig.4 TiB2 fracture evolution mechanism and cross-sectional microstructure[31]

2.1 靜壓力和超聲振幅

超聲滾壓強化技術是近年來表面工程中高速發展的表面強化技術,待加工的試樣表面通過初始靜壓力與施加超聲振幅后的動態沖擊力耦合增強作用,使得預置靜壓力產生的壓應力受到超聲頻率振動的影響而顯著增強,從而有效地提升了材料的表面完整性,改善了零部件的抗疲勞性能。由此,在試驗加工過程中研究靜壓力和超聲振幅對材料表面完整性的影響,以期為超聲滾壓擇優工藝的選擇提供可靠的理論基礎。

超聲滾壓表面強化過程伴隨著應力波的傳播,使靜壓力和動態的超聲沖擊力耦合作用于待加工的試樣表面,可在材料表層一定深度范圍內形成一個應力場,此時應力場內的小體積單元使得材料發生了彈、塑性變形。通過靜力與動態作用力的往復加工,應力場在塑性變形過程中不斷傳遞,被加工面的波峰被削平,產生的金屬流動持續填充波谷,達到了“削峰填谷”效果,通過這種往復的強烈塑性變形方式,組織內部晶粒得到納米級細化,促進了顯微硬度和殘余應力的梯度分布。李鳳琴等[32]研究了超聲滾壓過程中靜壓力對TC4 鈦合金材料表面完整性的影響,發現隨著靜壓力的增加,晶粒細化和表面硬化程度(圖5)增大,殘余應力則表現出先增大后減小的變化規律,表面粗糙度呈現先減小后增大的變化趨勢,其中殘余應力的最大值和表面粗糙度的最小值均出現在靜壓力為600 N 時。在500~800 N 時能獲得較好的表面質量,超過800 N 后對表面易造成損傷。Wang 等[33]分析了不同靜壓力下7050 鋁合金超聲滾壓后的表面摩擦磨損性能,發現通過超聲滾壓可明顯細化鋁合金的表面組織,提高表面硬度,其表面耐磨性比未經超聲滾壓的提高約1.5 倍,磨損程度和摩擦因數隨著靜壓力的增大呈現先減小后增大的趨勢,且在靜壓力為600 N 時,摩擦因數和磨損量相對最小。趙運才等[34]采用超聲滾壓技術研究了不同靜壓力下試樣的表面完整性,發現超聲滾壓試樣的表面缺陷相對于未滾壓試樣得到了明顯改善。在靜壓力為100 N 時,車削劃痕等缺陷明顯減少,在靜壓力為600 N 時表面形貌得到明顯改善,但在靜壓力為1 000 N 時,過高的靜壓力載荷可能會使超聲滾壓系統的穩定性出現波動,材料表面易發生過度損傷,出現微小細紋。表面粗糙度隨著靜壓力的增大先減小再增大,表面硬度、最大殘余壓應力和影響層深度隨著靜壓力的增大而增大。

由上可知,靜壓力影響著材料的表面完整性。這是因為超聲滾壓的動態沖擊作用力不僅能使表面產生加工硬化效果和高值殘余壓應力,而且能形成梯度分布的納米晶組織。由于材料加工時受到超聲振幅所引起的動態沖擊能量和靜壓力的聯合作用,其耦合作用力對表面性能的影響有所不同,因此分析超聲滾壓輸出振幅的取值范圍對改善表面性能具有重要意義。

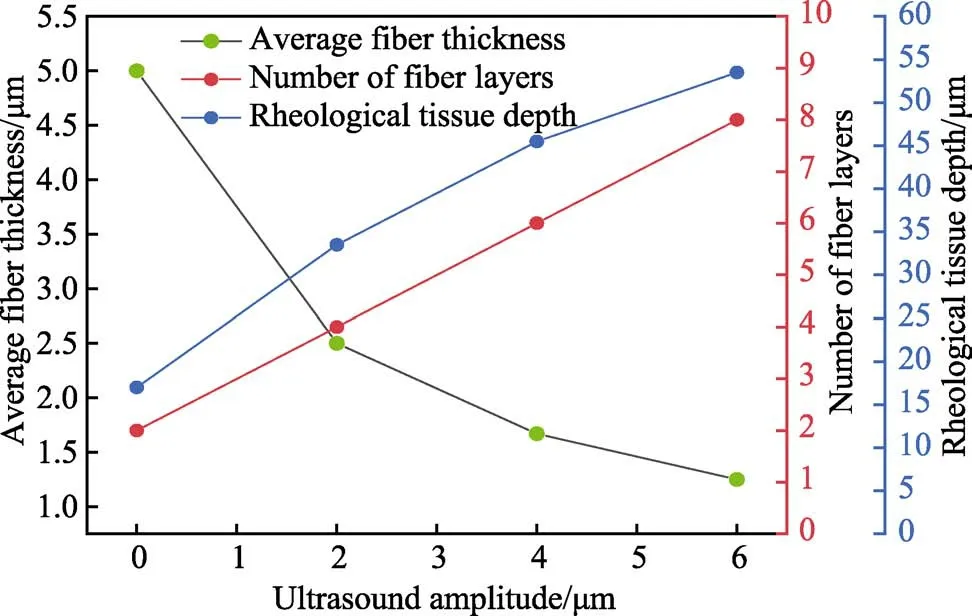

超聲振幅的變化主要體現在超聲沖擊表面的速度發生了變化,在靜壓力一定時,超聲沖擊幅度隨著振幅的增加而增加,且振幅越大超聲沖擊力越大,使得材料的塑性變形更劇烈更均勻,最終影響材料的表面完整性。研究超聲振幅在超聲滾壓過程中對材料整體性能的影響,對于評價材料的表面完整性和抗疲勞性能具有實際意義。程明龍等[35]研究了超聲滾壓參數對45#鋼微觀組織的影響,發現超聲滾壓能夠使試樣表面微觀組織實現明顯的纖維化效果,且纖維化組織程度(圖6)與超聲振幅有關,超聲振幅越大,沿深度方向的流變組織越多,零件表面的纖維組織越細小,晶粒組織拉長,纖維呈納米結構層,表面組織的纖維化有效提升了零件的抗疲勞性能。劉立波[36]探究了超聲振幅對42CrMo 表面完整性的影響,結果表明,當靜壓力在400 N 內時,殘余應力隨著振幅的增加呈現先增加后減小的趨勢,當靜壓力超過400 N 時,殘余應力隨著超聲振幅的增加而增加。殘余應力的提升歸因于振幅通過超聲變幅桿等裝置轉化為動態沖擊力作用于加工面,在靜壓力聯合作用下實現了劇烈的塑性變形和表面納米化效果。

圖6 表層晶粒纖維隨超聲振幅的變化[35]Fig.6 Changes of surface crystal grain fibers with ultrasonic amplitude[35]

經超聲滾壓加工后,材料表面完整性的優勢主要體現在材料表面形貌改善、表層組織細化、殘余壓應力分布和加工硬化效應等方面,從而提升了材料的疲勞強度和耐磨損性能。實際應用中在滿足性能指標的同時,選擇合理的超聲滾壓靜壓力和振幅進行組織協同調控,能夠獲得整體性能更均衡的材料。

2.2 主軸轉速/進給速度和進給量

主軸轉速和進給量是影響材料超聲滾壓表面性能的重要因素,選用過低的主軸轉速和進給量都會降低試樣的表面粗糙度。試樣的殘余應力在滾壓表面至次表層區域呈現梯度變化規律,且在某一作用深度存在最大殘余應力。較低的主軸轉速能確保試樣表面被均勻加工,當主軸轉速過大時,會降低加工表面的均勻性和加工的穩定性,使得待加工表面的跳躍性現象更加活躍,導致被加工表面粗糙度更高。選擇過低的主軸轉速會導致滾壓過程的不穩定,從而降低超聲滾壓系統的加工精度。進給量過大會導致局部區域存在未被滾壓的情況,從而導致表面塑性變形不均勻,表層顯微硬度變小。當進給量較小時,能取得較好的表面粗糙和較高的殘余應力。綜上可知,合理地選擇超聲滾壓加工參數對獲得較好的表面性能至關重要。

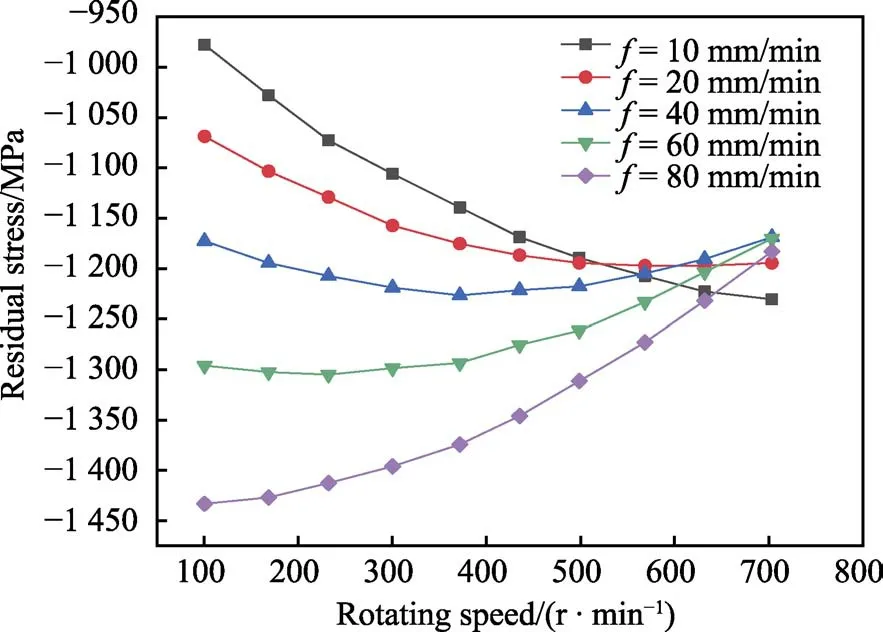

通過對超聲滾壓工藝參數的優化,不僅可以獲得較好的表面完整性,還能節省加工成本。張飛[37]設計了超聲滾壓單因素試驗,研究了超聲滾壓45#鋼的工藝擇優問題,分析了主軸轉速和進給量對材料表面粗糙度、殘余應力和表面硬度的影響規律,并得出了超聲滾壓過程中主軸轉速和進給量的合理調控范圍,在其他參數一定,主軸轉速為250 r/min,進給量為10 mm/min 時,最小表面粗糙度Ra約為0.15 μm;當主軸轉速為290 r/min、進給量為10 mm/min 時,最大表面硬度約為445HV;當主軸轉速為290 r/min、進給量為 15 mm/min 時,最大殘余壓應力約為876 MPa。徐玉紅等[38]研究了超聲滾壓風電軸承套圈材料的殘余應力與主軸轉速n和進給速度f之間參數變化的關系(見圖7)。結果表明,主軸轉速和進給速度對殘余應力的影響具有一定交互關系,且在一定范圍內低轉速、高進給速度(即n≤200 r/min,f≥60 mm/min 時)能獲得更大的殘余應力,為提高軸承產品的疲勞接觸壽命提供了技術參考。

圖7 不同轉速、進給速度下的殘余應力值(振幅為15 μm,靜壓力為700 N)[38]Fig.7 Residual stress values at different speeds and feed rates(Amplitude of 15 μm and static pressure of 700 N)[38]

由上可知,當其他工藝參數一定時,主軸轉速與超聲滾壓處理試樣的表面粗糙度呈線性增加趨勢,但對表面硬度的影響規律卻不顯著。在高進給速度下,殘余應力隨著轉速的降低而增大,這與低進給速度下的殘余應力隨轉速減小呈現相反的規律。當其他工藝參數一定時,進給量和超聲滾壓處理試樣的表面粗糙度也呈線性增加趨勢,因而選擇較低的進給量或主軸轉速,可以獲得較低的表面粗糙度。由此可見,在超聲滾壓加工中選擇較低的主軸轉速、進給量,以及較高的進給速度對保證加工效率和提升滾壓試樣的表面完整性具有實際意義。

2.3 滾壓次數和覆蓋率

在超聲滾壓加工過程中的載荷包括施加給滾壓球的初始靜壓力和動態超聲沖擊力,在一定的滾壓次數和覆蓋率加工條件下,通過滾壓球的滾擠壓作用和金屬塑性流動,材料表面凹凸不平的位置被持續地壓平和填充,從而實現“削峰填谷”效果。同時表層晶粒在劇烈的塑性變形中也不斷地被破碎為細小的組織,形成了梯度納米結構,產生了殘余壓應力,從而改善了材料的表面硬度和耐磨性能。當其它超聲滾壓加工工藝參數一定時,隨著單位面積內滾壓次數的增加,覆蓋率也進一步增加,材料產生塑性變形的程度增大,導致最大殘余壓應力的大小、深度和分布范圍進一步增加,但超聲滾壓次數過高時又會抑制材料表面的硬化,進而阻礙殘余應力的產生。由此可見,選擇合理的超聲滾壓加工次數對殘余應力的調控十分重要,也為改善材料表面層的特性、消除微觀缺陷、提高材料的疲勞壽命提供了理論依據。

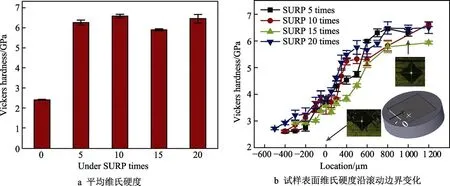

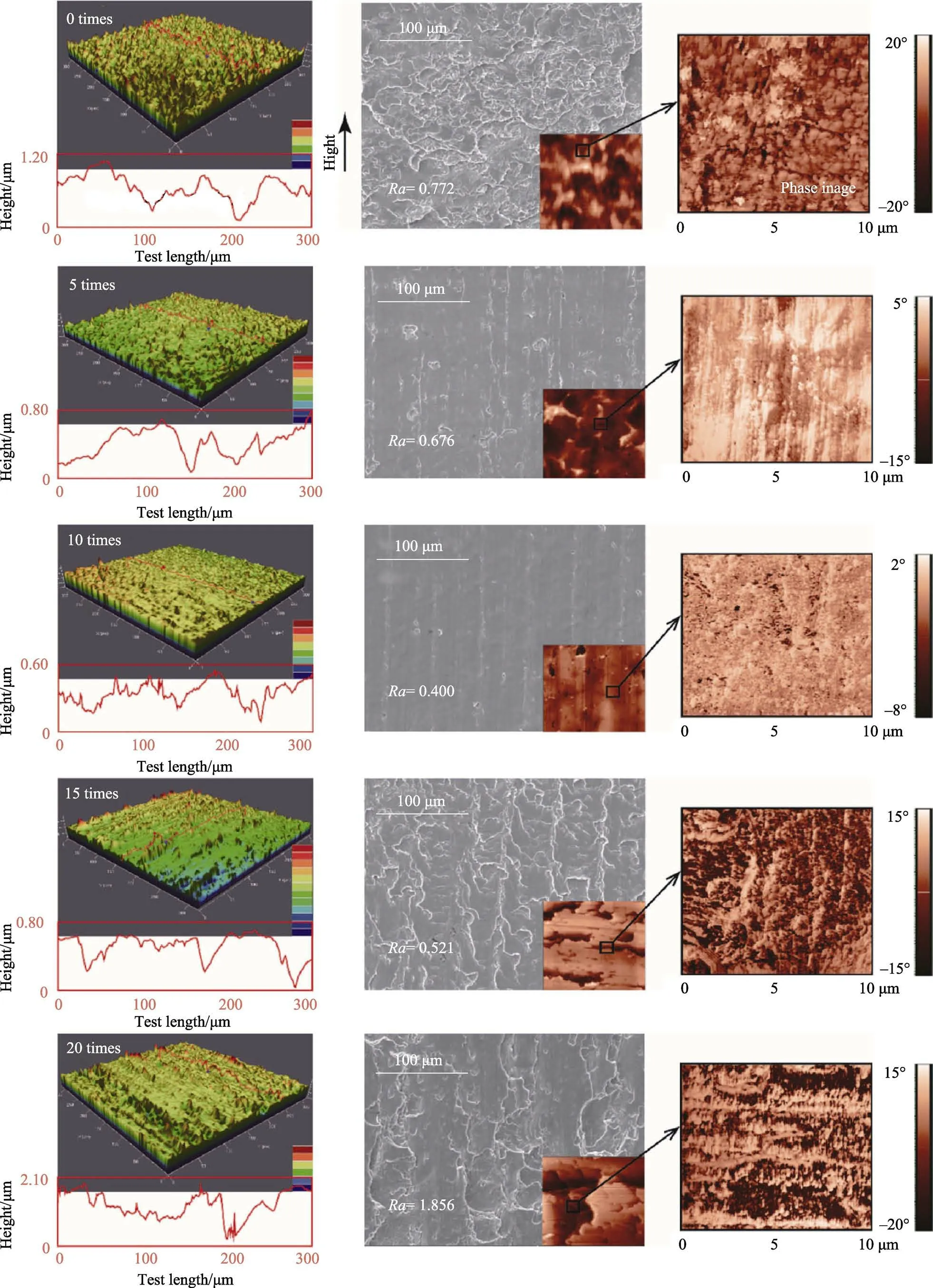

Li 等[39]采用超聲滾壓(SURP)對304 不銹鋼進行了強化處理,分析了不同超聲滾壓次數下試樣的抗腐蝕性、抗氣蝕性的差異及其抗氣蝕的微觀機理。結果表明,304 不銹鋼經超聲滾壓后引入了納米結構層,實現了馬氏體與奧氏體之間的轉變,包括鈍化膜的形成、晶粒平均粒徑的細化,以及材料表面硬度和殘余應力(圖8)的提高,這些有益特征的變化對試樣的空蝕行為產生了保護作用。然而,超聲滾壓次數的增加體現了超聲滾壓過程中能量的積累,超聲滾壓的能量傳遞主要用于表面硬化、晶粒細化、滑移帶的建立以及缺陷的形成,過多的能量傳遞會起到相反的作用。分析認為,超聲滾壓10 次后,304 不銹鋼具備最佳的抗氣蝕性能。Xu 等[40]通過對7B50-T7751 鋁合金試樣表面進行超聲滾壓處理,發現經不同滾壓次數處理后可以不同程度地改善材料的表面完整性,在低滾壓次數時能同時產生加工硬化和高值殘余壓應力場,內部晶粒組織得到細化,這些協同作用有效地抑制了材料點蝕破壞和晶間腐蝕的萌生和惡化,提高了材料的顯微硬度和疲勞壽命,但當滾壓次數過高時會對已光整表面造成微損傷。

圖8 不同SURP 次數下的表面維氏硬度[39]Fig.8 Surface Vickers hardness in difference SURP times: a) mean vickers hardness;b) vickers hardness changes on surface of specimen along the rolling boundary[39]

由上可知,選擇合適的超聲滾壓次數和覆蓋率對材料的表面完整性具有改善作用。通過對以上超聲滾壓試驗影響因素的分析,發現優化超聲滾壓工藝可以有效減少傳統機械加工引起的材料表面缺陷,提高材料的表面完整性和抗疲勞性,制定出更好的超聲滾壓工藝技術規范。由此可見,積極探索工程應用中促進機械零部件性能增強的超聲滾壓表面強化工藝參數,可有效提升材料的表面完整性,提高產品的使用周期,對產品生產及工程應用具有重要價值。

3 超聲滾壓技術的數值模擬

目前,在實際試驗中對超聲滾壓工藝參數的研究相對較多,但試驗過程、結果的有效性和難易性大多取決于試驗裝備的好壞,試驗過程相對耗時且流程煩瑣,而數值模擬技術作為工程技術研究中的另一種有效方式,可用來輔助驗證試驗模型的可靠性,并對試驗參數進行優化設計。近年來,應用于超聲滾壓表面強化過程中的模擬分析技術正成為研究學者的重要技術手段,數值模擬超聲滾壓表面強化的研究成果可為工藝優化提供簡便可行的參考依據,對實際工藝技術的完善和發展也具有很好的指導意義。

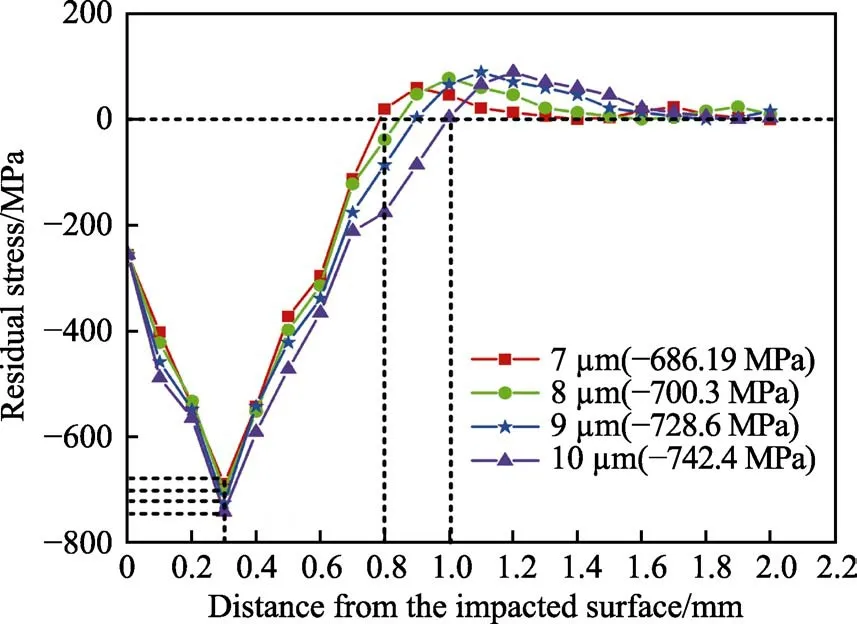

Liu 等[41]采用ABAQUS 軟件建立了三維有限元模型,利用自動梯度應力檢測分析系統對超聲滾壓后的殘余應力進行測定,得到了靜力梯度下表面殘余應力的仿真值。在一定范圍內試樣的最大殘余應力深度隨著靜壓力的增大而增大,當靜壓為1 100 N 時,殘余壓應力達到最大值,模擬值為870 MPa,實驗值為820 MPa。在靜壓力變化范圍內仿真值與實驗值的誤差控制在5%以內,驗證了超聲滾壓有限元三維模型的可靠性,說明使用數值模擬技術可以較好地預測超聲滾壓后的材料表層特性。Wang 等[42]采用ABAQUS軟件對Ti-6Al-4V 合金板表面超聲滾壓過程進行了動力型仿真分析和實驗觀察,深入分析了在不同靜壓力、超聲振幅(圖9)和滾壓時間(圖10)下對試樣表面殘余應力的影響規律。從殘余應力、硬化層深度等方面驗證了超聲滾壓模型的可靠性,得到了超聲滾壓Ti-6Al-4V 試樣表面高值殘余應力的優化工藝。王炳英等[43]建立了超聲滾壓有限元模型,分析了X80 管線鋼超聲滾壓加工過程中不同位移載荷下的等效塑性應變和殘余應力的變化規律。經超聲滾壓后鋼表層的殘余拉應力轉化為殘余壓應力,且殘余應力的最大值和作用深度都隨著位移載荷的增加而增大,殘余應力實驗測量值與仿真結果的誤差小于5%,表明有限元分析結果具有參考性。

圖9 不同振幅殘余應力隨深度的變化情況[42]Fig.9 Residual stress with different amplitude changes with depth[42]

圖10 不同節點殘余應力隨滾壓時間的變化情況[42]Fig.10 Residual stress at different nodes changes with time[42]

采用超聲滾壓表面強化后處理工藝可以獲得優于原始試樣的表面性能,研究試樣滾壓后表面的特征參量變化對于獲得較好的表面完整性具有重要意義。其中,研究表面顯微硬度、殘余壓應力、表面粗糙度和等效塑性應變的變化規律對機械零部件的使用壽命至關重要,因此選擇合適的有限元方法來表征它們之間的相互作用關系,建立超聲滾壓試樣的性能指標與擇優工藝之間的對應關系。采用試驗研究與仿真分析相結合的方法對超聲滾壓表面強化的作用機理進行深入的探索,實現高質量表面性能,提升加工效率和節約生產成本,為超聲滾壓工藝參數優化和其他復合技術的應用提供參考價值。Li 等[44]建立了超聲滾壓過程中殘余應力的動態模型,研究了不同靜壓力下表面粗糙度、表面硬度及硬化程度的變化規律,并與試驗數值進行了對比,發現當靜壓力為100~1 000 N時,表面硬度和硬化程度與靜壓力之間呈正相關關系,且高值靜壓力能獲得較高的硬化程度和表面硬度,但表面粗糙度卻在一定范圍內不遵循此變化規律。在靜壓力為600 N 時表面粗糙度達到最小值,在靜壓力為1 000 N 時表面甚至出現了微小裂紋,表面形貌受到損傷。表明在超聲滾壓加工過程中要避免靜壓力過大導致的表面質量惡化,在提升材料性能的同時根據實際需求來合理地選擇靜壓力。Ismail 等[45]建立了在AISI1042 鋼表面利用小球往復接觸滾壓過程的三維有限元模型,對滾壓球滾壓接觸中的殘余應力和塑性應變的分布規律進行了表征,發現經過前2個循環周期的運動磨合,殘余應力分布范圍隨著法向作用力的增大而增大,塑性應變隨著作用力的增大而增大,但在一定的等效塑性應變累積后,殘余應力的演變和塑性應變的分布逐漸趨于穩定。

基于工程技術應用的數值模擬技術正逐漸成為研究學者的重要研究工具,通過對多種形式表面滾壓強化技術的有限元分析可以有效地表征實驗研究中的參數化問題,能較好地輔助實驗研究,將實驗研究中的單一力學或多種物理溫度場耦合與數值模擬有機結合,可以提前預判實驗中可能存在的問題,避免出現工作流程耗時且煩瑣的情況,進一步提高了工作效率。

4 超聲滾壓技術的性能應用研究

在工程應用領域中,機械裝備的工作環境十分嚴苛,常會承受高溫、高壓、高沖擊載荷的復合作用,甚至受到腐蝕體、氣體、液體或固液熔融狀態等多種復雜工況的交變作用,零部件的接觸表面易受到初始破壞,零部件在受載時局部位置會發生永久的累積損傷,在一定的循環次數后會產生裂紋,或發生表面磨損、疲勞損傷等,進而導致機械部件的失效。進一步改善材料表面層的綜合性能對提高機械部件在嚴苛工況中的壽命周期具有積極作用,因此,在表面技術已有發展的基礎上,研究超聲滾壓技術對材料的耐磨性、耐疲勞性、耐沖蝕性及耐腐蝕性等眾多性能的改善效果顯得十分重要。

4.1 耐磨性和耐疲勞性

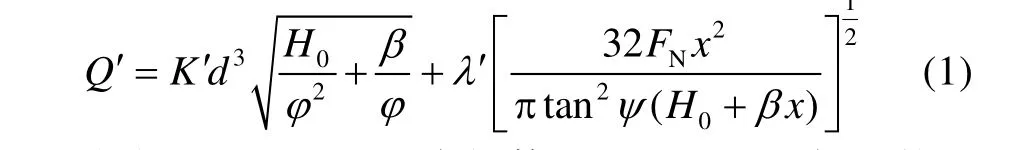

在極端工況條件下,機械零部件的失效大多表現為材料的表面磨損和疲勞斷裂。經超聲滾壓處理的材料具有更好的表面拋光效果,降低了表面粗糙度,基本消除了材料內部的孔隙和裂紋,細化了晶粒尺寸,提高了表面層硬度和塑性變形能力,產生了加工硬化效應,提高了零部件抗磨損和抗疲勞的能力。根據 Cloaco R 理論,材料的磨損體積計算如式(1)所示。

式中:Q′為材料的磨損體積量;K′為比例系數;d為硬質顆粒的直徑;H0為材料的硬度;φ為硬質相的體積分數;λ′為硬質相脫落概率;FN為外部施加載荷;ψ為磨粒角度;β為常量。

由式(1)可知,材料的耐磨性與硬質顆粒的直徑、硬質相的體積分數、脫落概率和外部施加載荷等因素有關。經超聲滾壓后,材料內部具有良好的晶粒細化效果,硬質相顆粒尺寸減小,在相同體積下的晶粒數量增加,材料的硬度和抵抗塑性變形的能力得到提升,硬質相脫落的概率變小。在載荷一定的條件下,經超聲滾壓處理后材料的磨損體積明顯減少。

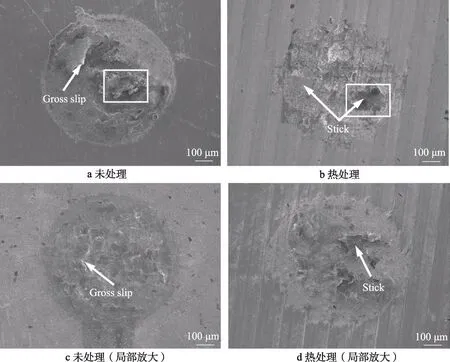

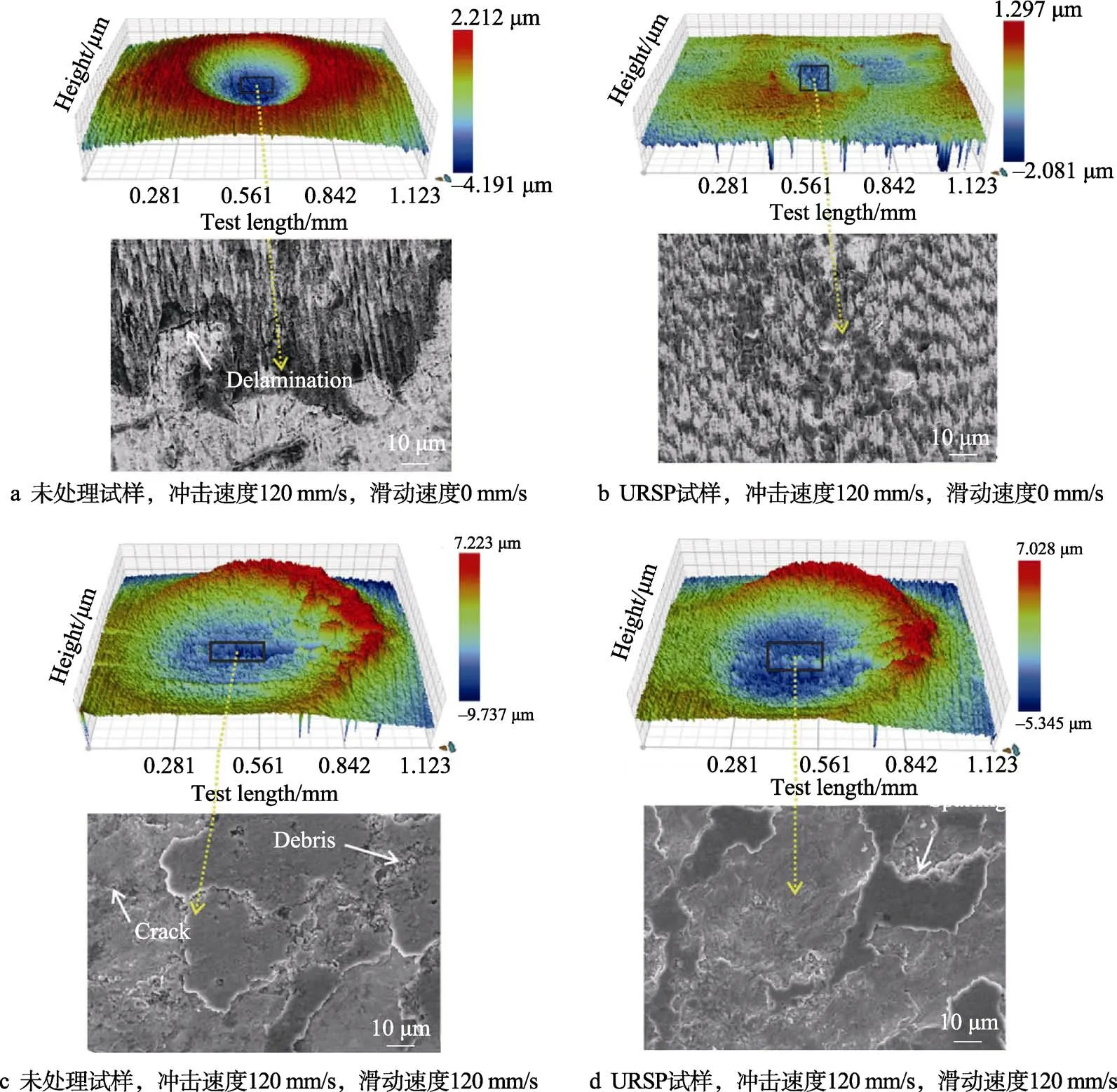

Yao 等[46]研究了718 鎳合金在車削和超聲滾壓強化過程中材料表面完整性的變化規律,發現相對于未超聲滾壓的車削表面,經超聲滾壓處理后的試樣發生了劇烈的塑性形變,位錯密度迅速增加,更有利于修復車削表面的微觀損傷,表面粗糙度由0.45 μm 降低到0.2 μm,最大降幅約為56%,細化了組織的晶粒,殘余應力和硬化層深度進一步提高,軸向殘余壓應力約為1 800 MPa,表面最大顯微硬度為593.28HV,最大硬化層厚度為170 μm。結合磨損體積公式可知,這些性能的疊加作用使得經過超聲滾壓處理后鎳合金的耐磨性和耐疲勞性得到大大改善。Amanov 等[47]探究了Inconel 690 合金局部熱處理超聲滾壓前后的微動磨損性能,發現未處理試樣的摩擦因數和微動磨損較大,磨粒磨損嚴重,經加熱改性處理后合金的微動磨痕(圖11)減小,歸因于改性后合金表面質量的改變、表層組織的細化和殘余壓應力的形成等。Yin 等[48]研究了超聲滾壓對Inconel 690 合金摩擦磨損性能的影響,發現經超聲滾壓后合金發生了加工硬化效應和動態再結晶,試樣表面的硬度和殘余應力相較于原始試樣分別提升了約44.4%和33.3%,影響層深度達到400 μm,摩擦因數降低了約23.5%,磨痕輪廓(圖12)明顯變小,磨損機制為疲勞分層和剝落,這得益于超聲滾壓后的晶粒細化,以及顯微硬度和殘余應力的增加,很好地提高了690 合金的疲勞壽命和耐磨性。Kattoura 等[49]研究了超聲滾壓對718Plus 合金顯微組織、殘余應力、顯微硬度及疲勞行為的影響,發現超聲滾壓后的合金組織結構因劇烈的塑性變形而發生改變,在梯度范圍內合金表層出現了納米微晶,同時還兼有位錯密度由高到低的定向亞晶和變形孿晶,提升了合金的表面硬度和殘余壓應力,進而阻礙了疲勞裂紋的形核和擴展,使得裂紋擴展速率降低了約66%,疲勞壽命提升了約13.5%。

圖11 熱處理超聲滾壓前后微動磨痕SEM[47]Fig.11 SEM of fretting wear scars before and after heat treatment and ultrasonic rolling[47]:a) untreated; b) heat treated; c) untreated partial enlargement; d) heat treated partial enlargement

圖12 磨損疤痕的顯微照片[48]Fig.12 Micrographs of wear scars[48]: a) untreated, impact velocity of 120 mm/s,sliding velocity of 0 mm/s; b) URSP treated, impact velocity of 120 mm/s, sliding velocity of 0 mm/s; c) untreated, impact velocity of 120 mm/s, sliding velocity of 120 mm/s; d) URSP treated, impact velocity of 120 mm/s, sliding velocity of 120 mm/s

通過以上分析可知,超聲滾壓導致的塑性變形改變了材料表層的微觀組織結構,對材料表面硬度的提升也有較好的效果。同時,引入的高值殘余壓應力能抑制疲勞裂紋的擴展,由于其表面完整性(微觀組織、硬化程度、殘余應力等)的改善降低了磨損階段的累積損傷,使得超聲滾壓或復合超聲滾壓處理試樣表現出較好的耐磨性和抗疲勞破壞的能力。

4.2 耐沖蝕性和耐空蝕性

在工程機械中,如水利部件的葉片、石油鉆井的膨脹錐等零部件經常會受到泥沙的沖蝕或巖流氣蝕作用,導致其表面磨損嚴重。超聲滾壓(USRP)是一種自納米技術,可以引入強塑性變形,細化晶粒,在材料表層形成梯度納米硬化層,能夠消除材料表層的微觀劃痕等缺陷,減少孔隙結構,這有利于形成密度穩定的鈍化膜。通過對微觀組織的演變、表面硬度的提升和殘余應力的調節等方面的協同處理,有助于提高材料的耐沖蝕性。部分產品的表面強化還擴展應用于涂層的超聲滾壓強化,通過對金屬材料表層進行超聲滾壓強化處理發現,可以大大提升材料的表面性能,如耐沖蝕和耐空蝕等性能,從而增加零部件的服役壽命。

Shi 等[50]探究了USRP 對Ti-6Al-4V 合金抗沖蝕性能的影響,通過對超聲滾壓工藝參數的調控,鈦合金的硬度提高了約30%,納米晶粒尺寸小于100 nm。在30°、60°和90°等3 個角度的沖擊測試中,發現未處理合金表面不均勻(圖13a、c、e),沖蝕后損傷嚴重,經USRP 處理后合金的表面組織均勻(圖13b、d、f),抗沖蝕性能提升了2~3 倍,且在低角度沖擊條件下的影響更明顯,表現出較好的耐沖蝕性能。Li等[39]研究了超聲滾壓次數對3044SS 空蝕行為的影響,闡明了不同超聲滾壓次數下耐空蝕的微觀機制,探究了試樣質量損失與超聲滾壓處理后的表面粗糙度及微觀組織結構之間的關系。結果表明,超聲滾壓實現了材料的表面納米化和組織相變,并且通過鈍化膜的形成、表面硬度的提升和殘余壓應力的引入等方面的聯合作用,有效地避免了304SS 空蝕行為的發生。在超聲滾壓10 次時,凹坑小且薄,微觀形貌(圖14)較為平坦,具有較佳的抗空蝕性能。Gujba 等[51]采用超聲滾壓對Ti-6Al-4V 合金進行表面納米改性,發現超聲滾壓后的合金發生了劇烈的塑性變形,在表層區域呈現梯度變化的細化組織,且在表層30 μm 處存在顯微硬度最大值,這歸因于微觀組織結構的細化和顯微硬度的增加,改善了合金的抗沖蝕性能。在沖擊速度250 m/s 下的不同時間階段均表現出顯著的侵蝕改善效果,其質量損失相較于未處理試樣大約降低了一半,而殘余應力對沖蝕性能的影響卻不大。

圖13 超聲滾壓前后沖蝕形貌SEM[50]Fig.13 SEM of erosion morphology before and after ultrasonic rolling[50]: a) untreated sample, impact angle of 90°;b) USRP, impact angle of 90°; c) untreated sample, impact angle of 60°; d) USRP, impact angle of 60°;e) untreated sample, impact angle of 30°; f) USRP, impact angle of 30°

圖14 不同超聲滾壓次數下UCEP 試樣3 h 測試的微觀形態、粗糙度和相移[39]Fig.14 Microscopic morphology, roughness and phase shift of UCEP specimens tested for three hours under different times of ultrasonic rolling[39]

通過以上分析可知,超聲滾壓技術通過對材料納米結構和表面完整性的協同改善作用,可以細化材料的內部組織,減少材料的表面微觀缺陷,提升材料的表面硬度和殘余壓應力,使得沖擊接觸力得到增強,對材料的耐沖蝕和耐空蝕性能具有顯著的改善作用。

4.3 抗腐蝕性和抗氧化性

海洋石油裝備、海上飛機、深海潛艇等大型機械設備在作業時,常常受到十分復雜的惡劣天氣,以及海浪、海流、潮汐的復合作用,會受到不同程度的腐蝕、沖蝕和沖擊等作用,在長久的損傷累積下,零部件逐漸發生腐蝕和疲勞失效,這嚴重縮短了零部件的使用壽命,降低了機械裝備的使用安全性。超聲滾壓加工可以改善試樣表面的微小損傷,形成超細納米結構層,有效提升材料的表面完整性。為了提升機械部件的服役安全性,結合超聲滾壓技術在材料表面完整性方面的獨特優勢,依據產品防護需求開發出具有實際應用價值的超聲滾壓組合工藝具有重要意義,從而提高機械零部件的疲勞強度、抗腐蝕性和抗氧化性。

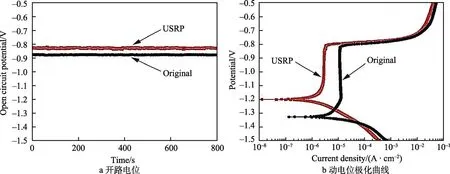

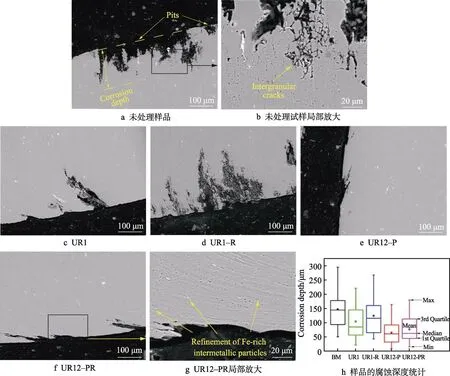

Xu 等[52]采用超聲滾壓技術對7B85-T6 合金進行了表面納米化,以提高合金的表面抗腐蝕性能,結果表明,在初始靜壓力為0.3 MPa、滾壓深度為0.2 mm的條件下,可以獲得相對最優的強化效果,超聲滾壓前后合金腐蝕性能的開路電路和電位極化曲線如圖15 所示。經超聲滾壓后合金的晶粒尺寸減小至原始尺寸的0.43%左右,合金的平均微應變增加至原始應變的548%,受益于其表面微應變與納米顆粒的共同作用,使得7B85-T6 合金孔徑變小,腐蝕膜變得更加致密,腐蝕后生成的Al(OH)3和Al2O3有利于減少有害物析出,降低了腐蝕速率,從而提高材料的抗腐蝕性和抗氧化性。Xu 等[53]研究了超聲滾壓表面強化工藝對7B50-T7751 鋁合金耐腐蝕行為的影響(見圖16),結果表明,未經超聲滾壓的合金抵抗腐蝕的能力較弱,易發生點蝕,平均點蝕面積百分比為(18.50±0.71)%,平均腐蝕深度為(147.2±69.8)μm,單道次和滾壓12 次樣品的平均點蝕面積百分比分別為(6.34±2.87)%和(3.67±0.89)%,相應的平均腐蝕深度分別為(104.3±59.1)μm 和(65.3±38.5)μm。采用1 次和12 次超聲滾壓處理均可以顯著提高合金的局部耐蝕性。其中,單道USRP 處理樣品的耐腐蝕性提高的原因主要是超聲滾壓將殘余拉應力轉化為殘余壓應力,有效抑制了腐蝕裂紋的萌生與擴展。然而,殘余應力對12 次USRP 處理后樣品的耐腐蝕性的影響卻不明顯,此時腐蝕性能增強的原因主要是多道USRP 處理引起的納米晶體表面和均勻的表面微觀結構。崔學軍等[54]采用超聲滾壓對AZ31B 鎂合金進行了表面預處理,研究了超聲滾壓表面前處理對氧化鍍膜處理工藝的促進機制,結果表明,經超聲滾壓處理后合金的基體具有較好的微觀組織結構,表面粗糙度降低,晶粒細化,表面硬度得到提升,經過預處理的鎂合金微弧氧化陶瓷涂層的自由腐蝕電位和阻抗更高,腐蝕電流密度降低了1 個數量級。由此可見,利用超聲滾壓自身的工藝優勢及作為其他技術的前處理工藝,可進一步提高微弧氧化膜層的綜合性能,進而降低材料的腐蝕速率,提升材料的抗腐蝕性和抗氧化性。

圖15 超聲滾壓前后合金腐蝕性能的開路電位和動電位極化曲線[52]Fig.15 Open circuit potential and potential polarization curves of the alloy corrosion performance before and after ultrasonic rolling[52]: a) open circuit potential; b) potential polarization curves

圖16 超聲滾壓前后合金試樣浸漬實驗的截面SEM 及腐蝕深度變化[53]Fig.16 Cross-sectional SEM and corrosion depth changes of alloy sample immersion experiment before and after[53]:a) untreated sample; b) local magnification of untreated sample; c) UR1; d) UR1-R; e) UR12-P;f) UR12-PR; g) local magnification of UR12-PR; h) corrosion depth statistics of the sample

通過以上分析可知,超聲滾壓表面強化技術是表面工程領域中應用十分廣泛的技術,采用超聲滾壓能夠提高材料的整體性能,主要通過高頻超聲沖擊及靜壓力結合的滾壓工藝,使材料表層產生高值殘余壓應力。這種有益的殘余應力可以抑制裂紋的形成和擴展,進而獲得材質均勻、表面光滑、耐蝕好的表面狀態,從而提高材料的抗疲勞特性。該技術提升材料性能的原因主要在于,經超聲滾壓后材料的表面缺陷減少,使得材料具有較低的表面粗糙度和摩擦因數,加上表面納米化和加工硬化效果賦予了其表面高硬度的特性,同時殘余壓應力的引入減少了表面裂紋的萌生與擴展,也能有效抵抗材料表面的磨損失效,延緩表面腐蝕的速率。雖然超聲滾壓后表面完整性的改善效果較好,提升了材料的物理特性和表面防護能力,但與此相關的性能改善機理十分復雜。隨著工況和工藝的不同可能會有新的作用因素,因此,進一步研究超聲滾壓技術在改善表面性能、抗疲勞、耐腐蝕和耐磨損等方面的影響機制對主動調控超聲加工試樣的質量至關重要。

5 超聲滾壓技術的復合工藝研究

隨著對超聲滾壓技術應用領域的不斷深入,應用范圍從最初針對金屬材料表面超聲滾壓的研究拓展到了復合材料、涂層材料,甚至從傳統機械領域應用到生物醫學、軍工航天、石油工程等領域,對工程零部件材料的表面性能指標提出了更高的要求。結合常規超聲滾壓加工特有的優勢,輔助施加外界可控的物理場作用于材料表面,通過添加其他的工藝處理技術與超聲滾壓技術的耦合作用使得超聲滾壓輔助表面強化復合加工技術更好地實現對材料的后處理,并由此發展了多種超聲滾壓輔助強化工藝,為材料表面后處理技術在工程實踐中的應用與發展提供了新的方向。研究將超聲滾壓與其他表面強化工藝耦合后(高溫、重熔、電脈沖物理場施加及其他輔助工藝)的協同作用,對提高材料表面性能(增強抗腐蝕和耐磨性等方面)具有積極作用。

5.1 溫度場輔助超聲滾壓后處理

溫度場輔助超聲滾壓工藝是在常溫超聲滾壓的基礎上增加了加熱處理工序,使材料在一定的溫度下進行超聲滾壓加工。適當的加熱溫度有助于材料的塑性變形和超聲滾壓過程微觀裂紋的愈合,低溫超聲滾壓下的表面硬化層深度和殘余壓應力隨著溫度的升高而增加,但過高的溫度會導致材料表面應變能降低,增加材料的位錯遷移能量,原子的活力增強,材料更容易向平衡狀態轉變,殘余壓應力和加工硬化層更容易發生熱松弛,因此也可能導致殘余壓應力的下降。

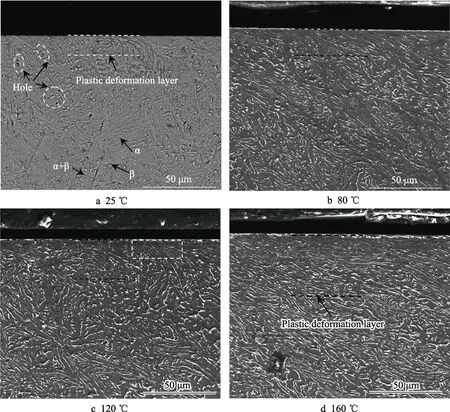

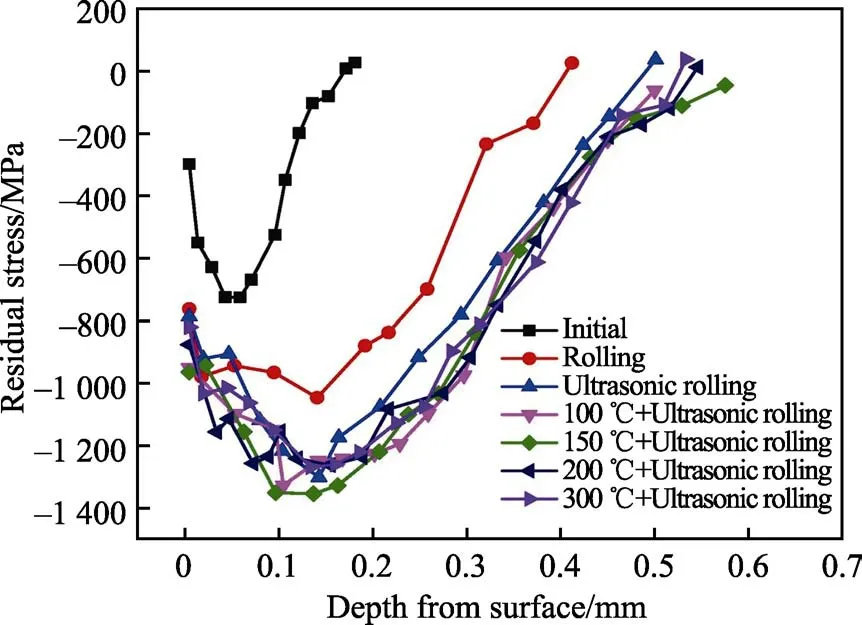

Li 等[55]研究了不同溫度下(80、120、160 ℃)超聲滾壓對HIP Ti–6Al–4V 合金表層組織和性能的影響,發現在不同溫度下超聲滾壓截面組織(圖17)變得致密,沿塑性變形深度呈現梯度分布規律。相較于常溫超聲滾壓,經低溫超聲滾壓后材料發生了更劇烈的塑性變形,組織細化和加工硬化效果也更為顯著,其微觀組織結構和力學性能得到提升,具有更好的表面改性效果。120 ℃超聲滾壓試樣的表面粗糙度最低,與未處理試樣相比其硬度提升了約28%,殘余應力提升了約109%。結合摩擦磨損試驗和磨痕形貌可知,摩擦因數和磨損量明顯降低,經高溫超聲滾壓后合金的磨損性能明顯優于未處理試樣,但尚未對磨損量進行定量分析。Luan 等[56]采用超聲滾壓技術研究了45CrNiMoVA 超高強度鋼在梯度溫度下(100、150、200、300 ℃)的表面微觀形貌、殘余應力和顯微硬度等方面的演變機制。結果表明,采用超聲滾壓技術能達到較好的表面精加工效果。在高溫超聲滾壓過程中,超聲沖擊能量和熱場的耦合作用使得材料發生了加工硬化、時效硬化和沉淀硬化,得到了高值殘余應力和較大的影響層深度(圖18),在溫度場熱效應下的超聲滾壓處理對殘余應力有著積極影響。在溫度150~200 ℃內,經超聲滾壓后材料的表面完整性最好。Su 等[57]研究了超聲滾壓對TC11 鈦合金材料表面強化的作用規律,分析了采用車削、常溫超聲滾壓和中溫超聲滾壓等3 種處理后試樣的表面層特征,表明采用常溫和中溫超聲滾壓后試樣均表現出優于未經過超聲滾壓試樣的表面形貌,促進了材料的表面硬化和顯微硬度的提升,同時降低了表面粗糙度,但中溫超聲滾壓處理相較于常溫超聲滾壓處理具有更好的晶粒細化程度和更大的殘余應力值,耐腐蝕性能也更佳。

圖17 不同溫度下超聲滾壓截面組織[55]Fig.17 Ultrasonic rolling section structure at different temperatures[55]

圖18 不同工況下軸向殘余應力隨深度的分布[56]Fig.18 Distribution of axial residual stress along with depth under different conditions[56]

由以上分析可知,相較于未滾壓及常溫超聲滾壓試樣,加工時引入適當溫度后可以進一步降低變形抗力,獲得更細小的微觀組織,具有促進位錯的移動與擴散,提升殘余壓應力的作用深度,形成較厚的硬化層等優勢,從而提升材料的表面完整性。

5.2 重熔輔助超聲滾壓后處理

采用激光選區熔化技術(SLM)成形的零部件具有較好的綜合力學性能,但其表面質量不佳、表面粗糙度高,成形材料存在空隙和微觀組織缺陷,導致零件表面受載后過快失效,所以優化SLM 成形零件的后處理工藝具有工程應用價值。超聲滾壓表面強化技術憑借靜壓力與動態高頻超聲振動能量的聯合作用,能顯著提升材料的塑性變形能力,進而改善材料的表面性能和力學性能。通過重熔與超聲滾壓的耦合能較好地消除SLM 成形材料的缺陷,達到改善SLM 成形試樣的表面完整性和整體使用性能的目的。

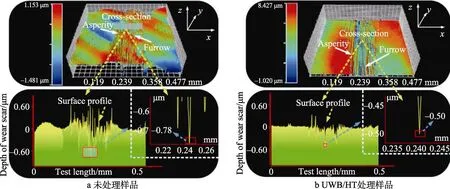

Wang 等[58]采用激光選區熔化技術(SLM)制備了Ti6Al4V 合金,隨后通過超聲滾壓技術對其進行表面強化,得到了厚度為300 μm 的梯度結構變形層(圖19),由粗片層α 結構轉變為超細片層晶粒、超細等軸晶粒和納米晶粒,極大地提高了變形層的硬度。Wang 等[59]還研究了熱處理(HT)、超聲滾壓(USRP)和直流電加熱輔助超聲滾壓(DC-USRP)對激光選區熔化Ti6Al4V 合金試樣微觀組織結構、力學性能和微動磨損特性的影響,發現經USRP 和DC-USRP 處理后試樣的晶粒細化、殘余應力減小程度和硬度增加程度(如圖20)相較于未處理試樣更為顯著,生成了高密度纏結位錯的納米組織結構,表面硬度由3.3 GPa 分別增加到3.9 GPa 和4.2 GPa,殘余拉應力轉化為殘余壓應力。同時,試樣的殘余應力隨著距表層深度的增加而降低,并在距表層150 μm范圍內為殘余壓應力,經DC-USRP 處理后試樣的殘余應力變化規律與USRP 處理趨勢總體相似,都大幅降低了材料的摩擦因數和磨損率(圖21),磨損機制表現為輕微的磨粒磨損。Zhang 等[60]探究了熱輔助超聲滾壓(UWB/HT)激光熔覆Fe 基涂層表面性能的改善機制,發現相較于未處理試樣,經UWB/HT 處理后試樣產生了更大的塑性變形,殘余壓應力誘導效應得到提高,鐵基涂層的粗糙度和孔隙率分別降低了約87.86%和65.41%,硬度提高了約34.88%,摩擦因數和磨損率分別降低了約20.87%和49.90%。這得益于UWB/HT 處理后材料表面完整性的增強,其摩擦學性能得到改善,UWB/HT 處理前后熔覆層磨損軌跡的3D 圖及截面圖如圖22 所示。

圖19 超聲滾壓處理試樣的微觀組織結構[58]Fig.19 Microstructure of the sample processed by ultrasonic rolling[58]

圖20 不同工藝處理后試樣的硬度和梯度范圍內的殘余應力[59]Fig.21 Residual stress in hardness and gradient range of specimens treated with different processes[59]:a) hardness; b) residual stress in gradient range

圖21 不同工藝處理后試樣的摩擦因數和磨損率[59]Fig.21 Friction coefficient and wear rate of samples treated with different processes[59]: a) friction coefficient; b) wear rate

圖22 UWB/HT 前后熔覆層磨損軌跡的3D 圖及截面圖[60]Fig.22 3D images and cross-sectional views of the wear track of the cladding layer before and after UWB/HT[60]: a) untreated sample; b) UWB/HT treated sample

經分析認為,材料性能的提升是由于引入的高溫熱源降低了材料的加工硬化程度,微觀塑性變形程度進一步加劇,硬度和殘余應力增加,在表面完整性增強作用下改變了摩擦磨損機制,提升了材料的耐磨性和疲勞性能。重熔輔助超聲滾壓技術的優勢在于通過超聲滾壓技術改善了SLM 成形試樣的質量缺陷,不僅為試樣缺陷改善及零部件表面修復提供了后處理工藝方法,也為制備高性能合金材料提供了理論支撐,在重熔缺陷修復中應從微觀納米結構的形成機理對試樣質量進行主動控制。

5.3 電脈沖輔助超聲滾壓后處理

電脈沖輔助超聲滾壓(EP-USRP)是一種新型的材料表面改性技術。該技術通過在超聲滾壓(USRP)過程中引入脈沖電流,實現了對金屬材料塑性變形再結晶、原子擴散、相的轉變、微裂紋愈合及抵抗疲勞等效果。研究該技術下的組織演變機理與性能改善指標之間的優選關系,能進一步實現材料組織的微晶化調控和表面完整性的改善效果,進而提升材料的綜合性能。

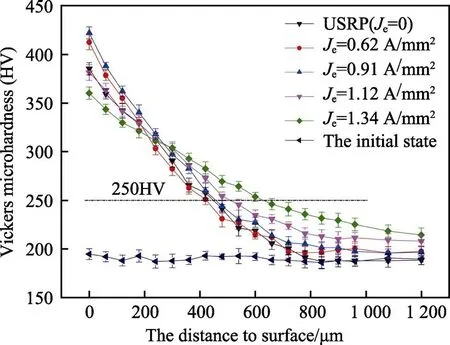

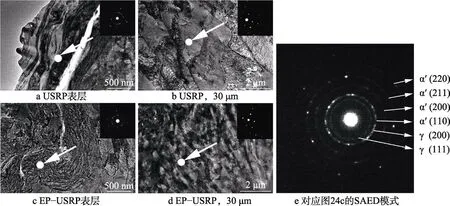

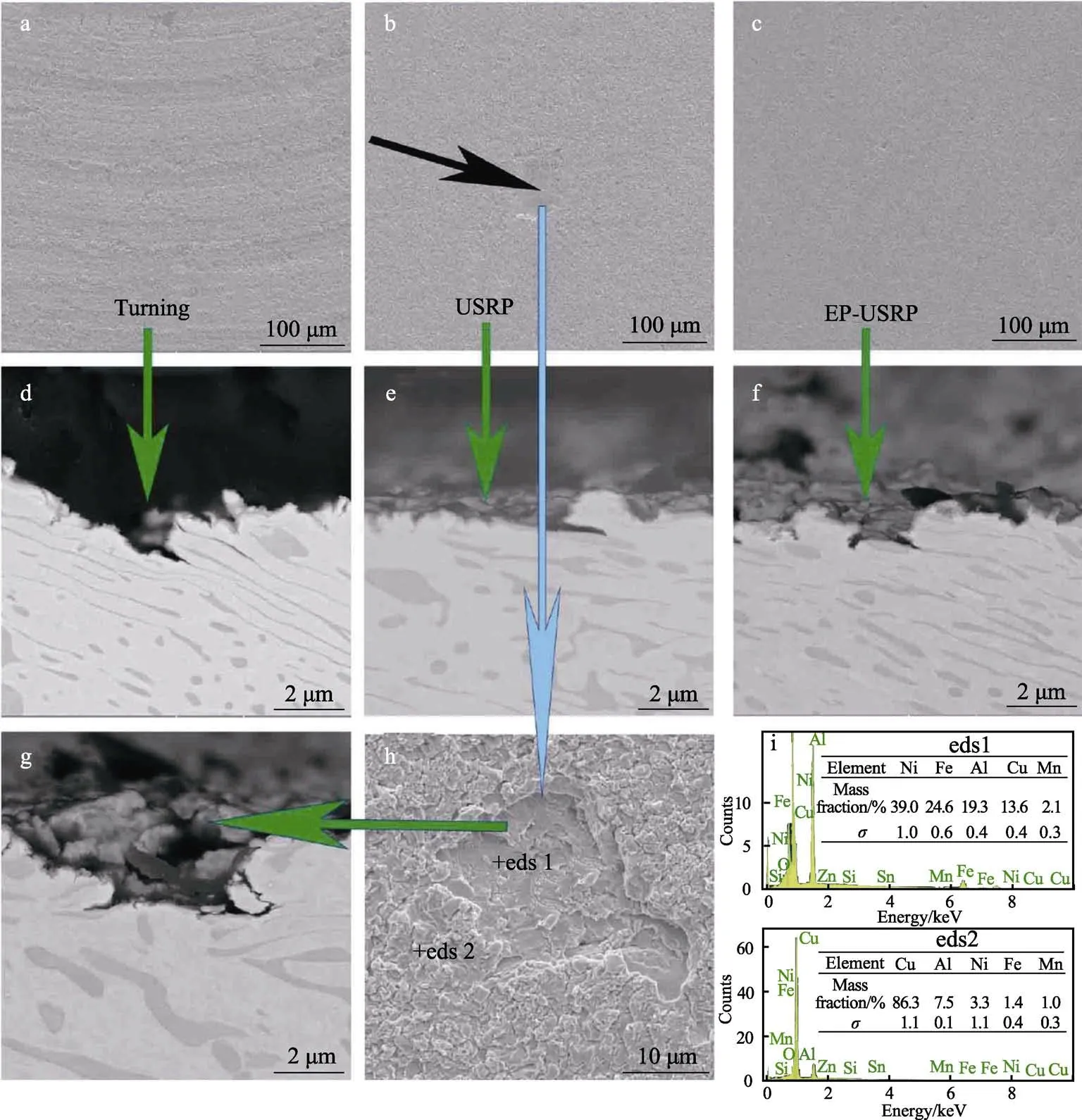

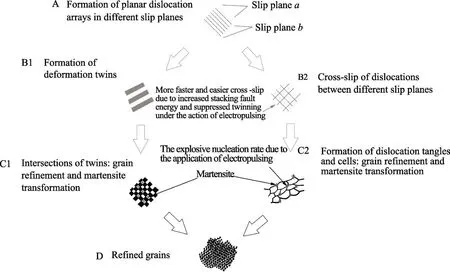

Wang 等[61]研究了電脈沖輔助超聲滾壓后處理工藝對AISI 304 不銹鋼的表面性能和微觀結構的影響。結果表明,EP-USRP 工藝有助于表面裂紋的愈合,以及獲得較低的表面粗糙度和較高的表面硬度(如圖23),形成梯度分布的表面納米強化層。在相對較低的脈沖電流密度下,表層產生的超細顆粒小于USRP誘導的超細顆粒,獲得了較好的表面顯微硬度。隨著脈沖電流密度的增加,超細晶粒開始長大,表面硬度下降。Wang 等[62]還研究了電脈沖輔助超聲滾壓過程中AISI 304 不銹鋼微觀組織和力學性能的變化規律。與未施加電脈沖的USRP 相比,EP-USRP 可以有效促進AISI 304 不銹鋼在600 Hz 下表面裂紋的愈合,獲得較好的表面質量,進一步提高表面硬度和殘余壓應力。分析認為,USRP 通過塑性應變使得不同方向的變形孿晶實現了晶粒的分割,獲得了晶粒細化效果,進而實現了組織的強化和性能的改善。EP-USRP使得材料強化的原因在于,引入的電脈沖改變了材料的塑性變形機制,促進了位錯的交叉與滑移,通過位錯交叉、滑移形成了更多的位錯胞和位錯纏結,使得更多的馬氏體相變成核中心的交點,最終實現馬氏體相變和晶粒細化的轉變(如圖24—25)。Sun 等[63]采用EP-USRP 工藝對鎳鋁青銅(NAB)進行表面強化,發現NAB 的表面粗糙度從未處理車削試樣Ra0.733 μm降低到Ra0.050 μm,消除了車削溝壑,表面變得光滑,表面硬度由160HV 提高到267HV,形成了厚度為1 000 μm 的梯度組織結構,在腐蝕3 h 后磨損質量損失率降低了約47%。結合腐蝕后的微觀形貌(圖26)可知,車削面的空化腐蝕最為嚴重,經USRP 后樣品表面產生了少量的空蝕坑,EP-USRP 表面只有少量的小空化腐蝕坑,腐蝕表面的形貌與質量損失結果一致。由此可見,EP-USRP 工藝能夠改善材料的表面性能、組織結構和力學性能,有效提高了NAB 抗腐蝕性能。

圖23 表面強化層內橫截面顯微硬度梯度分布[61]Fig.23 Cross-sectional micro-hardness gradient distribution within the surface strengthened layer[61]

圖24 USRP 和EP-USRP 處理后強化層TEM[62]Fig.24 Strengthened layer TEM after USRP and EP-USRP treatment[62]: a) USRP surface; b) USRP, 30 μm;c) EP-USRP surface; d) EP-USRP, 30 μm; e) SAED pattern corresponding to Fig.24c

圖26 不同后處理工藝試樣的腐蝕形貌及USRP 處理后腐蝕坑的EDS 譜圖[63](a 未處理試樣表面;b USRP 表面;c EP–USRP 表面;d 未處理試樣截面;e USRP 截面;f EP–USRP 截面;g USRP 腐蝕坑截面;h USRP 腐蝕坑表面;i USRP 腐蝕坑EDS 譜圖)Fig.26 Corrosion morphologies of samples with different post-treatment processes and EDS patterns of corrosion pits after USRP treatment[63]: a) Untreated sample surface; b) USRP surface; c) EP-USRP surface; d) Untreated sample cross-section; e) USRP cross-section; f) EP-USRP cross-section;g) USRP corrosion pit section; h) USRP corrosion pit surface; i) USRP corrosion pit EDS patterns

由以上分析可知,EP-USRP 工藝解決了傳統USRP 工藝對組織細化的改性區域和殘余應力的作用深度受限的問題,憑借電脈沖的高能量熱效應,降低了材料的變形抗力,賦予材料較好的表面質量和納米化組織結構。同時,表面硬度和力學性能也得到提升。通過材料的塑性變形、相演變、加工硬化等效果的改善,增強了材料的表面完整性,使得該技術在抗疲勞磨損和抗腐蝕性能方面也有獨特的優勢。

圖25 EP-USRP 處理AISI 304 不銹鋼強化表面層內的微觀結構演變過程[62]Fig.25 Microstructure evolution process in the strengthened surface layer of AISI 304 stainless steel treated with EP-USRP[62]

5.4 其他工藝輔助超聲滾壓后處理

隨著滾壓加工技術和理論體系的完善,將超聲滾壓加工技術與其他表面強化技術耦合的特有加工技術正推動著新的材料后處理工藝不斷地創新發展,形成了多維度超聲、等離子滲氮、激光熔覆輔助超聲滾壓加工等一系列材料后處理復合工藝,為高性能材料的制備和零部件的修復提供了技術支持。以超聲滾壓加工技術為核心,研究者們在超聲振幅加載的形式和維度上進行探索,開發了有關平面和曲面材料處理的一維、二維和橢圓超聲滾壓等加工工藝,通過超聲振幅多維度的加載,更好地實現材料加工過程的塑性變形,提升超聲滾壓系統的平衡穩定性,改善材料表面性能和力學性能。吳宜斌[65]自主搭建了單激勵橢圓超聲振動滾壓系統,并對鋁合金試樣進行了滾壓試驗。結果表明,橢圓超聲振動滾壓加工的滾壓效果比普通滾壓的效果更好。在同樣的滾壓參數下,采用橢圓超聲振動滾壓系統處理的表面具有粗糙度更低、表面硬度更高的優點。

Liu 等[66]研究了超聲滾壓和等離子滲氮耦合技術對Inconel 690TT 微動磨損行為的影響。分別采用超聲滾壓(USRP)、等離子體氮化(PN),以及超聲滾壓與離子體氮化復合(USRP+PN)等工藝改善了試樣的微動磨損性能。結果表明,采用超細晶界處理后,晶界含量增加;與未處理試樣相比,經USRP、PN和USRP + PN 處理后試樣的表面硬度分別提高了約191%、295%和348%。這歸因于USRP 可以通過細化晶粒、形成梯度納米結構層來提高試樣的表面硬度,磨損量分別降低了約72%、86%、96%,為Inconel 690TT 的表面微動磨損性能的改善提供了一種可行的技術方法。Cui 等[67]采用高速激光熔覆技術制備了FeCoNiCrMn 高熵合金涂層,然后利用超聲滾壓技術對涂層進行了后處理,研究了激光熔覆和超聲滾壓等2 種技術耦合輔助改善材料性能的影響機制。研究發現,采用激光熔覆輔助超聲滾壓后處理能夠獲得具有梯度結構的納米細晶涂層,產生有益的殘余壓應力,維持涂層表面氧化膜的穩定性,提升涂層的耐腐蝕性能。袁建梁[68]研究了超聲滾壓技術對鋁合金及攪拌摩擦焊接頭(FSW)表面完整性和微觀組織結構的影響,發現超聲滾壓的引入改善了鋁合金FSW 接頭的表面質量和疲勞性能。魯金忠等[69]研究了激光沖擊強化+超聲滾壓復合工藝對AZ91D 鎂合金力學性能的影響,相較于激光沖擊試樣,處理后合金的表層晶粒細化明顯,避免了激光沖擊試樣粗糙度變大的問題,減小了應力集中,殘余壓應力提升了約61.5%,抗拉強度提升了約27.4%。

隨著科學技術的進步,傳統的機械加工工藝和制造系統正在發生質的變化,依托超聲滾壓的技術優勢和研究進展[70],建立起完備的多技術輔助超聲滾壓的復合工藝[71]對制備高性能材料具有戰略意義。通過以上分析可知,超聲滾壓技術通過對殘余應力、表面缺陷、微觀組織結構和力學性能等方面的協同調控實現了材料綜合性能的提升,在提升材料耐疲勞、耐磨損、耐熱沖擊、耐沖蝕和耐腐蝕等方面具有很好的效果,立足于國家發展戰略,將超聲滾壓技術的加工工藝、性能應用、復合工藝用于提升高端裝備的表面性能和力學性能,具有十分廣闊的前景。

6 結語

筆者所在課題組在超聲滾壓改善金屬材料表面性能方面取得了大量的研究成果,提出了一種感應重熔輔助超聲滾壓等離子噴涂涂層的后處理工藝方法。目前,國內外研究學者采用超聲滾壓技術實現了對多種金屬材料的后處理,通過單一的超聲滾壓或其他工藝輔助超聲滾壓的方法獲得了優質高效的材料,但也存在超聲滾壓自動化設備的加工效率不夠穩定、加工質量還不夠高和工程領域的應用還不廣泛等問題,在對材料殘余應力的調節、納米結構化的調控、表面質量的改善與疲勞損傷的微觀作用機理之間的協同關系的研究還不深入,針對超聲滾壓技術的理論研究和應用領域主要存在以下問題。

1)超聲滾壓技術大多應用于常規金屬材料的性能增強,對于非金屬材料(如合成纖維、陶瓷涂層等)的熱輔助表面硬化研究相對較少,如何通過對工藝參數的協同調控來提升不同材料的表面完整性、拓展超聲滾壓技術的應用領域還有待深入研究。

2)針對超聲滾壓技術的工藝參數對材料表面完整性和疲勞壽命的作用規律還有待深入探究,缺乏對擇優界面原子尺度結構和模型的系統研究,未掌握超聲滾壓對表面完整性和擇優界面原子尺度的關聯規律,對材料抗疲勞性能與工藝參數之間的協同調控關系研究得還不深入。

3)超聲滾壓復合加工技術的強化過程大多只存在單一的物理場作用,對多場耦合的復合超聲滾壓技術、超聲滾壓工具及超聲滾壓設備的研發能力還相對較弱,如不同超聲滾壓工藝下表面完整性的評估和檢測體系還不完善。

超聲滾壓加工技術具有性能穩定、加工效率高和綠色環保等優點,作為一種新興的材料表面處理技術,憑借系統特有的超聲振動能量和靜態載荷聯合作用于材料表面,能夠較好地改善材料的表面完整性狀態,進一步提高材料的耐磨性、耐疲勞性、耐沖蝕性和抗腐蝕性等綜合性能,同時也為我國高端機械裝備的綠色制造提供了技術支撐。基于超聲滾壓技術的成熟理論和廣闊的應用需求,相信今后與之相關的超聲滾壓技術體系會不斷趨于完善。通過對當前超聲滾壓技術在試驗影響因素、性能應用和復合加工工藝等方面的綜述與分析,對今后超聲滾壓技術的研究發展做出如下預測。

1)與超聲滾壓加工相關的多物理場/多學科交叉問題日益突出,憑借超聲滾壓技術的表面增益效果,多工藝輔助超聲滾壓的復合加工技術正迅猛發展,可進一步補充、完善超聲滾壓技術的摩擦學信息系統數據庫,建立超聲滾壓工藝-微觀機理-摩擦學性能的系統體系,以材料物理特性(微觀組織結構、力學性能、光電特性)為響應目標,實現其他工藝輔助超聲滾壓加工參數的優選,為生產應用制定科學合理的工藝技術規范。

2)在已有的常溫超聲滾壓優化參數基礎上,通過組合其他工藝,進而改進常溫超聲滾壓工藝的技術缺陷,進一步探究復合工藝下該技術獲得的材料表面完整性的改善效果與組織強化機理之間的關系,并研究與此相關的多場耦合作用,主要包括超聲能量場、應力場與溫度場之間相互影響的關系。基于表面完整性的調控,可將數值模擬技術與試驗研究相結合,開發新型超聲滾壓復合強化工藝,同時研究一維/多維超聲滾壓復合工藝的動態響應模型和晶粒尺度的微觀結構演變機理,建立超聲滾壓加工參數對試樣表面完整性及疲勞壽命之間的預測關系。

3)擴大超聲滾壓加工相關技術的應用范圍和應用領域,推動表面工程中涂層后處理技術的應用和再制造工程的發展,助力深海勘探、航天衛星等領域的高性能材料制備與零部件的二次修復使用。研究超聲滾壓對鋁及鋁合金等材料焊接頭、高強度難加工材料、自修復智能涂層、精密機器人軸承部件、模具型腔、復雜曲面零部件的后處理工藝。同時,對有關增材制造(如等離子噴涂缺陷、激光選區熔化技術)、激光沖擊帶來的表面缺陷、應力集中等問題進行探究,尋求經濟可靠的超聲滾壓復合工藝方案,以及擇優選擇工藝參數,更好地滿足人們對高性能材料的追求。

4)研制加工性能優異的超聲滾壓設備,尤其需構建具有實時在線監測超聲滾壓參數的復合控制系統,減小加工過程中外擾信號的影響,輔以視覺檢測技術對加工過程中的參數進行自動補償,實現對超聲加工系統的閉環控制。