基于VCADRU級配檢驗方法的極薄罩面配合比設計及應用研究

宋曉磊 王建潔 王新堯 趙顯剛

(1.天津市公路事業發展服務中心 天津 300170; 2.天津市交通運輸基礎設施養護集團有限公司 天津 300201;3.天津津富高速公路有限公司 天津 300401)

極薄罩面是一種1~1.5 cm鋪筑厚度的瀝青路面預防性養護技術,通過減小瀝青混合料粒徑減少罩面厚度,相比銑刨再重鋪4 cm上面層技術方案更為節省造價、減少工序、縮短周期[1]。由于極薄罩面瀝青混合料采用了骨架型礦料級配和低溫改性瀝青,需要通過合理的配合比設計方法對礦料級配和最佳油石比進行設計驗證,以保證混合料均勻、密實、耐久。

不同的儀器和方法壓實功不同,得出的瀝青混凝土VV、VMA、VFA都是不相同的[2]。除了成型方法以外,瀝青混合料的體積指標還受成型溫度、瀝青黏度的影響。配合比設計試驗方法和成型溫度與瀝青黏度、現場碾壓情況不匹配時,會影響瀝青混合料骨架結構的形成以及設計油石比的合理性。如果成型溫度和壓實功偏低、瀝青黏度高,則油石比設計將偏大,雖然室內試驗得出的體積指標結果滿足要求,但后期隨著行車碾壓容易造成泛油等病害;如果成型溫度和壓實功偏大、瀝青黏度低,則油石比設計將偏小,現場施工碾壓達不到室內壓實效果的情況下容易造成混合料空隙偏大產生滲水、剝落等病害[3]。顯然,僅靠物理性質檢驗是不夠的,需要對極薄罩面進行礦料級配檢驗理論計算,驗證極薄罩面瀝青混合料的骨架形成與否,以及配合比設計成型方法、溫度的合理性。

1 礦料級配檢驗計算

1.1 VCADRU骨架密實結構檢驗方法

VCADRU骨架密實結構檢驗方法基本原理是以風干粗集料的不同密度時的間隙率為基礎,將其減去預留空隙率,該部分由細集料、填料和瀝青的體積率之和,即瀝青膠砂的體積填充。粗集料應該互相緊密接觸,作為承受行車荷載的主體。細集料、填料和瀝青形成的瀝青砂膠則填充在粗集料骨架的孔隙中,同時將粗集料膠結在一起,共同承受行車荷載的反復作用。為了避免瀝青面層泛油和產生轍槽,瀝青混凝土還必須有3%~4%的空隙率[4]。項目采用了骨架密實結構檢驗方法——VCADRU方法,即建立等式:等號左邊為干搗實粗集料的間隙率減去預留空隙率VV后的孔隙率,也就是可以容納細集料、填料和瀝青體積的孔隙率VCADRU;等號右邊為細集料、填料體積率與瀝青體積率之和,即瀝青砂膠的體積率VOLma,B。VCADRU方法礦料級配檢驗基本方程如下。

骨架空隙-預留空隙率=有效細集料體積+有效礦粉體積+有效瀝青體積,即

VCADRU=VOLma,B

(1)

(2)

式(2)中集料和瀝青含量考慮了有效瀝青,即集料開口空隙吸收部分瀝青的體積,避免驗算的空隙率計算值偏小[5]。作為骨架密實結構,在規定瀝青混凝土中的空隙率VV后,式(2)等號左右值應相等。如果右側值明顯大于左側值,說明瀝青混凝土中粗集料形成的骨架被瀝青砂膠撐開甚至粗集料懸浮在瀝青砂膠中,這將直接影響瀝青混凝土的高溫抗永久形變能力,極薄罩面直觀反應就是瀝青砂膠上浮形成泛油現象。如果等號右側值明顯小于左側值,則瀝青混凝土中的空隙率將明顯大于預定值,使瀝青混凝土的透水性增大,容易產生水損壞,另外,瀝青砂膠填充過少,石料和石料接觸面減少,也不利于瀝青路面的耐久性。

1.2 UTAC-8礦料級配檢驗

極薄罩面瀝青混合料采用骨架-密實型的UTAC-8型礦料級配,考慮到現行規范中4.75 mm篩孔與9.5 mm篩孔間距較遠,為更好地控制極薄罩面層瀝青混合料的級配曲線,同時保證骨架結構穩定,增加了最大公稱粒徑為7.2 mm的控制篩孔。

粗集料采用張家口5~8 mm玄武巖,集料潔凈、表面粗糙,不含風化顆粒;細集料采用張家口0~3 mm玄武巖機制砂;填料為唐山石灰巖礦粉。原材料密度及配合比見表1。

表1 原材料密度及配合比

表2 調整后配合比比例

2 混合料配合比設計

2.1 成型方法

極薄罩面瀝青混合料中的瀝青結合料采用表面活性劑和有機降黏劑的復合作用制備而成的低溫改性瀝青,按照上節礦料級配檢驗計算確定的配合比進行不同溫度和擊實次數的馬歇爾試驗,對比試驗實測空隙率和理論計算空隙率,確定成型方法。

不同溫度和擊實次數時瀝青混合料空隙率對比結果表見表3,成型溫度140 ℃以上時,空隙率滿足3%~4%的技術要求。當溫度降低到120 ℃時,擊實次數需要達到雙面各100次,空隙率能夠滿足要求。成型溫度在90 ℃時,空隙率偏大,但由雙面各擊實75次和100次的試驗結果可以看出,擊實100次的空隙率較擊實75次的空隙率有所降低,說明在90 ℃時再進行壓實,可對該瀝青混合料起到密實作用。而當混合料溫度降低到80 ℃以下時,繼續施加壓實功對混合料的密實作用不明顯。結合實踐經驗,考慮瀝青混合料在極薄狀態下攤鋪散失溫度快的因素,極薄罩面初壓和復壓溫度主要集中在90~120 ℃范圍,因此,試件成型采用一次120 ℃雙面各75次、二次90 ℃雙面各25次的修正馬歇爾試驗方法,模擬極薄罩面攤鋪碾壓溫度散失快、在較低溫度繼續進行碾壓的施工條件。修正馬歇爾試驗結果見表4。

表3 不同溫度和擊實次數時瀝青混合料空隙率對比結果

表4 修正馬歇爾試驗結果

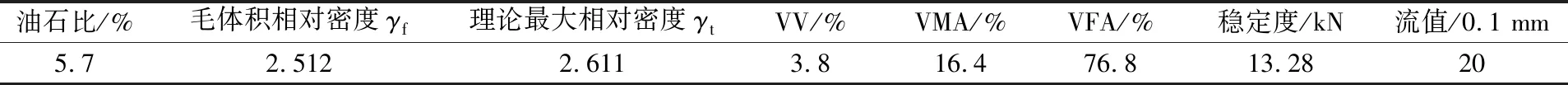

由表4可見,UTAC-8極薄罩面瀝青混合料各體積指標滿足相關技術要求,且實際試驗得出的空隙率與本文理論計算的空隙率值基本相符,該成型方法與理論驗算結果能夠對應。

2.2 油石比設計

最佳油比確定按照體積法原理進行設計,即根據混合料空隙率的要求,在滿足其他體積參數的基礎上,由混合料中集料嵌擠最緊密狀態對應的油石比確定最佳油石比。研究表明瀝青混合料的毛體積相對密度、礦料間隙率VMA與油石比具有良好的相關性[6-7]。本方法以混合料中集料達到相互間的最緊密嵌擠狀態為設計標準,避免了盲目追求密實性而帶來的油石比確定不合理性。油石比與毛體積相對密度關系曲線圖、油石比與礦料間隙率關系曲線圖見圖1、圖2。

圖1 油石比與毛體積相對密度關系曲線

圖2 油石比與礦料間隙率關系曲線

由圖1、圖2可見,隨著油石比增大,混合料逐漸密實,瀝青飽和度和穩定度提高,強度提升;當油石比用量增大至超過最大毛體相對密度后,空隙率逐漸下降,流值增長明顯,油量過分增大會造成路面泛油。所以,在滿足各項體積指標符合要求的情況下,最佳油石比采用最小礦料間隙率與最大毛體積相對密度確定。分別計算毛體積相對密度、礦料間隙率VMA回歸函數極值點的x值,即為對應的最佳油石比。當混合料毛體積相對密度最大時,對應油石比為0.707 6÷(2×0.058)=6.1%;當混合料礦料間隙率VMA最小時,對應油石比為22.865÷(2×1.939 7)=5.9%。取2個參數對應極值點的平均值AVERGAE(6.1%,5.9%)=6.0%為瀝青混合料的最佳油石比。

3 工程應用效果

2019年在津雄、榮烏高速采用了極薄罩面。選取采用極薄罩面維修的20個連續的100 m段,連續3年實測DR、IRI、RD 3項指標。維修前及維修后實測DR指標圖見圖3。

圖3 維修前及維修后實測DR指標

由圖3可見,實測DR均值由1.71%降至0%,全部消除路面破損,實測期末衰減最快路段破損率僅0.15%,90%路段仍處在完好水平,在天津路網整體破損率較高的情況下取得了難得的成效。維修前及維修后實測IRI指標圖見圖4。

圖4 維修前及維修后實測IRI指標

由圖4可見,實測IRI均值由1.36 m/km降至0.95 m/km,路面平整度明顯提升,實測期末衰減最快路段平整度僅1.57 m/km,仍達到新建道路水平。

維修前及維修后實測RD指標圖見圖5。

圖5 維修前及維修后實測RD指標

由圖5可見,實測RD均值由6.55 mm降至0.9 mm,路面車轍明顯減輕,實測期末衰減最快路段路面車轍僅5.9 mm,仍處于技術狀況優等水平。維修前3項指標處于高位,2019年當年維修后年末實測3項指標總體趨勢均明顯降低,隨維修時間推移3項指標總體趨勢均呈明顯小幅衰減趨勢,但仍處于技術狀況優等水平。極薄罩面能夠在較長時間維持較高的路面技術狀況,體現出了良好的維修效果。

不同養護措施等效年度成本EAC見表5。

表5 不同養護措施等效年度成本EAC

相比薄層和超薄罩面,低溫改性瀝青極薄罩面單位成本相比其他罩面類的單位成本低,比微表處單位成本高,但取得的路用性能效果比微表處更好,更具有降噪和美化路面的功能,使用壽命較微表處要長,等效年度成本EAC最低。證明適用于各等級公路的預防性養護工程。

4 結論

1) 采用骨架密實結構檢驗方法——VCADRU方法進行礦料級配的初步檢驗,以計算空隙率3%~5%范圍,瀝青膜厚度7~10 μm作為控制指標,初步確定礦料級配和瀝青用量。

2) 通過UTAC-8的礦料級配檢驗計算,確定了一次120 ℃雙面各75次、二次90 ℃雙面各25次的修正馬歇爾試驗方法的合理性,與檢驗計算結果基本吻合,模擬極薄罩面低溫攤鋪碾壓溫度散失快、在較低溫度繼續進行碾壓的施工條件。

3) 通過體積參數與油石比的回歸方程相關系數分析,低溫改性瀝青混合料最佳油石比采用最小礦料間隙率與最大毛體積相對密度確定,最佳油石比為5.7%。

4) 該工藝節能環保,使用瀝青混凝土比傳統銑刨加鋪4 cm的瀝青混凝土的用量減少75%,大大降低石料和瀝青資源的同時,可減少瀝青混凝土生產過程中有害氣體的排放以及對施工人員身體健康的影響;縮短了養護施工工期,減少施工對交通同行的干擾。

5) 極薄罩面具有節能降耗、耐久舒適、經濟美觀、綠色安全的特點,結合成型方法研究,通過合理的配合比設計方法保證了的礦料級配與瀝青用量的合理性,具有廣闊的應用前景。