軸流泵裝置封閉式進水池水力性能模擬與驗證

汪亞軍,徐 麗,成 立,肖桂雨

(1.中國電建集團華東勘測設計研究院有限公司,浙江杭州 310000;2.江蘇路翔交通工程有限公司,江蘇南通 226500;3.揚州大學水利與能源動力工程學院,江蘇揚州 225009)

0 引 言

我國中小型立式機組多采用開敞式進水池,水位變幅較大,易形成水面渦、附底渦和附壁渦[1],為防止水面渦的發生,工程中對擁有自由水面的開敞式進水池添加蓋板,形成封閉式進水池。張波濤等[2]利用PIV 技術研究了封閉式進水池內部流動特性。Xu Y[3]針對封閉式進水池提出改造方案,設置T 型渦漩阻器,試驗(PIV 試驗)表明設置T 型渦漩阻器能減少漩渦發生,可大幅優化封閉式進水池內部流態。目前國內外,關于封閉式進水池研究大多集中于不帶葉輪、導葉,單純進水池的研究[4,5],對于泵裝置全流場內部流動特性,泵裝置效率方面的研究較少。針對軸流泵裝置封閉式進水池,重點展開模型試驗和CFD 數值模擬研究,對比分析其內部流動特性和水力性能影響。

1 泵裝置模型計算

1.1 泵裝置模型建立

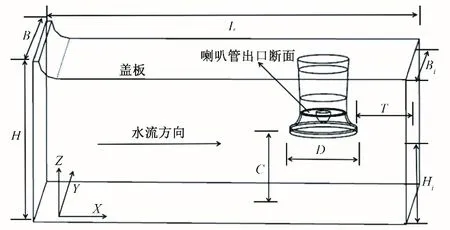

圖1 為計算模型示意圖,包括進水箱、進水池、喇叭管、葉輪、導葉、彎管段、出水箱和出水延長段(與大氣壓相連)。計算域模塊基本參數如下,葉輪:3片(葉片數),導葉:7片(葉片數),葉輪直徑:120 mm,葉輪轉速:2 400 r/min。進口處典型測壓斷面:1-1測試斷面,出口處典型測壓斷面:2-2測試斷面。計算域模型相關幾何參數如下:池長L=5.5D,池寬B=3.7D,池高H=2.2D,后墻距T=1.3D,懸空高C=1.1D。(D為喇叭管口直徑188 mm),Bi表示進水池池寬方向,Hi表示進水池池高方向,上述幾何參數在封閉式進水池幾何參數示意圖中均已標明,如圖2所示。

圖2 封閉式進水池幾何參數示意圖Fig.2 The geometric parameter of enclosed suction sump

1.2 網格劃分

數值模擬計算域共分為9 塊,主要內容有:進水箱部分、封閉式進水池部分、喇叭管部分、葉輪(葉片3個)部分、導葉(葉片7個)部分、泵軸段(連接電機)、彎管段(水流轉向)、出水箱部分以及出水延長段。其中葉輪、導葉部分網格質量要求較高,采用TurboGrid加密網格劃分(采用六面體網格),進出水箱和彎管段采用Workbench 進行網格劃分(采用六面體網格),泵軸段和喇叭管采用混合型網格進行劃分,模型整體網格劃分多采用六面體網格。考慮本文重點研究封閉式進水池區域,模型較為規則同時需要添加多個方案進行計算,采用四面體劃分網格,該類型網格劃分自適應性較好,計算結果收斂性較為理想。為進一步提升網格質量,網格劃分時可通過調節網格節點數達到改善網格質量目的。考慮網格數量過少將影響數值模擬計算結果,優先完成網格無關性驗算,計算結果表明當四面體網格數量達到90萬個以后對泵裝置揚程、軸功率幾乎沒有影響。整個計算域四面體網格數為81 萬個,六面體網格數為231 萬個,網格節點總數為262 萬個,網格單元數為314 萬個。整體網格劃分如圖3計算域網格劃分圖所示。

圖3 計算域網格劃分Fig.3 The grid partition of computing domain

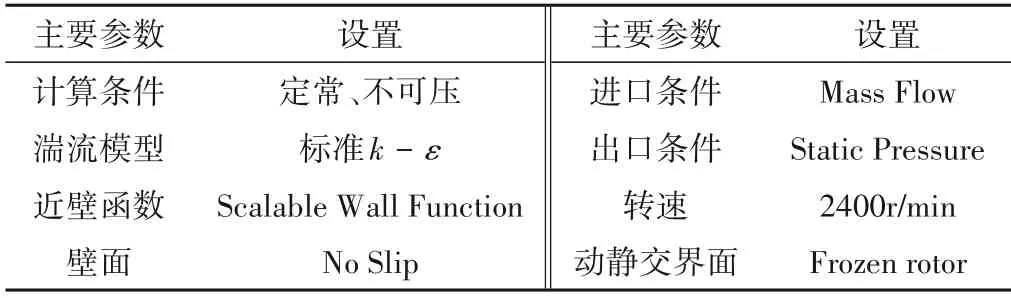

1.3 邊界條件設置

進口條件:數值模擬進水箱進口條件設置為質量流,可通過進口流量進行調節;數值模擬直管段出口條件設置為壓力出口,與大氣壓相連。固體與流體接觸面設置:固體壁面邊界—wall,固體壁面參數選擇:相對速度為0的無滑移壁面—No Slip,進水池出口斷面與葉輪進口斷面、葉輪出口斷面與導葉進口斷面,兩者接觸面均設置為凍結轉子—Frozen Rotor,為保證交接面的連續性,計算域靜態接觸面設置為層接—Stage。三維定常流數值模擬主要參數設置詳見表1所示。

表1 三維定常流數值模擬主要參數設置Tab.1 The main setting parameter of 3-D steady turbulence computation

2 模型實驗

2.1 實驗裝置

模型實驗裝置包括:進水箱、封閉式進水池、葉輪室、導葉(葉片7片)、泵裝置電機、彎管、出水箱、輔助泵、壓力傳感器、動力柜等組成,如圖4封閉式進水池泵裝置模型實驗臺所示。

圖4 封閉式進水池泵裝置模型實驗臺Fig.4 The model test bench for enclosed suction sump device

2.2 測量方法

模型裝置性能實驗嚴格參照《水泵模型及裝置模型驗收試驗規程》(SL104-2006)執行,大流量至小流量工況展開試驗,共布置7個流量工況點,每個流量調節點數據讀取20次,去3個最高,3 個最低其余14 個數據取平均值作為計算結果,試驗轉速:2 400 r/min,泵裝置相關性能參數計算公式如下:

式中:P總為總壓差,Pa;P1總為測壓孔平均總壓(測試段進口處1-1 典型斷面);P2總為測壓孔平均總壓(測試段出口處2-2 典型斷面),測壓斷面位置如圖1計算模型示意圖所示;Hsys表示泵裝置揚程,m;T表示葉輪扭矩,N.m;n表示葉輪轉速,r/min;N軸表示軸功率,kW。

3 數模與實驗對比

3.1 封閉式進水池內部流動對比分析

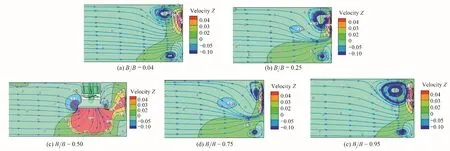

在封閉式進水池內部沿水流方向截取5 個典型斷面,采用Bi/B(池寬相對位置比)截取典型斷面,進而展開進水池內部流動分析,如圖5 進水池特征斷面縱向流速云圖與矢量流線圖所示。如圖5、6 所示,封閉式進水池內部流動主要分為2 個階段即:進水池直線段、喇叭口收縮段。直線段流動主要表現為:水流在進水池直線段流線基本保持平行。喇叭口收縮段流動主要表現為:受喇叭口段的收縮水流流速增大的影響,進水池底部(向上方向)約1/3~2/3 區域的水流率先從喇叭口前側及兩側直接進入喇叭口內,進水池底部向上約1/3 左右的水體緊接著從喇叭口前部進入到喇叭管內,蓋板向下約1/3 左右的水體繞到喇叭口后方進入喇叭管內,整個封閉式進水池內部流動主要特征表現為:喇叭管口四周進水的過程。同時發現,在喇叭管口下方偏來流側,出現了水流高速區,在進水池后壁下方區域和喇叭管口下方沿進水方向的兩側區域則相對表現為低速區,在喇叭管后方區域出現了強度不一的回流,該數模研究成果是在設計流量Q設=30.0 kg/s工況下獲得。

圖5 進水池特征斷面縱向流速云圖及矢量流線圖Fig.5 Feature section velocity Z cloud chart and vector streamlined diagram

模型試驗過程中,可在喇叭口后側區域清晰地發現隨時間變化左右擺動的附壁渦,如圖6實驗漩渦圖所示(紅色圓圈標記旋渦位置)。該附壁渦出現在蓋板下方,隨水流席卷伸向喇叭口,只是這種渦帶維系的時間不是很長,強度不是很高,在喇叭管口后側位置被水流沖散,從而未能進入葉輪室。對于數值模擬結果采用Tecplot進行后處理,同樣在喇叭管后方得到明顯的渦管圖,如圖7 喇叭管后方渦管圖所示(紅色圓圈標記渦流位置),該模型試驗研究成果是在設計流量Q設=30.0 kg/s工況下獲得。同時驗證了數值模擬的可行性與有效性。

圖6 實驗漩渦圖Fig.6 The vortex diagram during the experiment

圖7 喇叭管后方渦管圖Fig.7 The diagram of vortex tube behind horn tube

3.2 泵裝置外特性對比分析

數值模擬與模型實驗葉片安放角均為0°,兩者轉速相同:2 400 r/min,由圖8 水力性能曲線可知,該軸流泵裝置模型試驗最高效率為58.8%,對應最優流量(設計流量)為30.0 kg/s,對應泵裝置揚程為1.57 m。根據22~40 kg/s 流量范圍(7 個工況點)對應流量、揚程數據繪制泵裝置水力性能曲線,相關數據統計如表2 所示。重點分析大流量、設計流量、小流量工況,對比數模揚程和實測揚程曲線,可發現兩者揚程曲線在不同工況下吻合較好,對比數模效率和實測效率曲線,兩者存在一定差異,但在小流量工況和設計流量工況下兩者差異較小,數模效率比實測效率高0.8%~2.4%,這一差異<5.0%,滿足兩者允許的差異值;然而大流量工況下,封閉式進水池內部流動水流較為復雜、多變,數模效率與實測效率兩者相差較大。

圖8 水力性能曲線Fig.8 The curve of hydraulic performance

表2 水力性能數據統計表Tab.2 Hydraulic performance Statistics

4 結 論

(1)對封閉式進水池泵裝置進行全流場數值模擬研究,計算了22~40 kg/s 流量范圍內的7 個工況點,與泵裝置模型試驗展開對比,研究表明小流量與設計流量工況兩者吻合較好,大流量工況因內部流動復雜,兩者差異較大。建議后續研究方向可針對大流量工況展開,采用不同紊流模型、非定常流等進一步對比研究。

(2)設計流量工況下,數值模擬和模型試驗在喇叭管后上方相同位置均捕捉到明顯附壁渦,驗證了數值模擬的有效性和可靠性。

(3)揭示了封閉式進水池內部流動主要分為2 個階段的流動,即進水池直線段、喇叭口收縮段。這與開敞式進水池四面進水的水流特征基本相似。