S30408不銹鋼法蘭開裂原因

湯鵬杰, 芮樂順, 梁 斌

(1.南京金創有色金屬科技發展有限公司, 南京 211178; 2.南京市鍋爐壓力容器檢驗研究院, 南京 210019)

S30408不銹鋼是一種鉻-鎳不銹鋼,具有良好的耐蝕性、耐熱性、低溫強度、力學性能、加工性能和可焊性等優點,廣泛應用于石油化工、能源、醫療、食品、輕工等領域,可用于制造工業輸送管道、生產設備以及機械結構部件等[1-2]。某公司環氧乙烷裝置管線法蘭服役不足3 a就發生開裂泄漏,該管線工作壓力為3.8 MPa,工作溫度為-10~10 ℃,工作介質為環氧乙烷,法蘭材料為S30408不銹鋼鍛件,屬于帶頸對焊法蘭,規格為WN65(B)-100M,執行標準為HG/T 20592—2009 《鋼制管法蘭(PN系列)》。為查明該法蘭開裂原因,筆者采用宏觀觀察、化學成分分析、硬度測試、金相檢驗和掃描電鏡分析等方法對其進行了分析。

1 理化檢驗

1.1 宏觀觀察

開裂法蘭宏觀形貌如圖1所示,裂紋位于法蘭頸部,靠近對接焊縫,呈階梯狀環向開裂,局部已貫穿,開裂部位宏觀形貌如圖2所示。將貫穿裂紋沿法蘭軸向剖開,觀察裂紋面,發現斷口平齊,呈亮灰色結晶狀,無明顯宏觀塑性變形,表面覆有紅棕色腐蝕產物,局部可見多裂紋相交形成的臺階,斷口宏觀形貌如圖3所示。

圖1 開裂法蘭宏觀形貌

圖2 開裂部位宏觀形貌

圖3 斷口宏觀形貌

1.2 化學成分分析

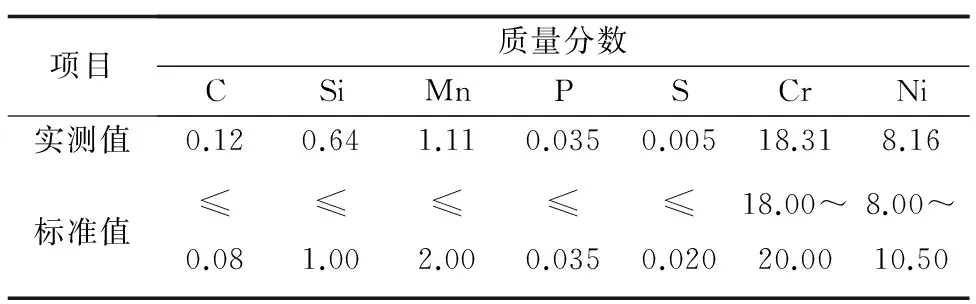

依據GB/T 11170—2008 《不銹鋼 多元素含量的測定 火花放電原子發射光譜法(常規法)》,在法蘭端面取樣,用直讀光譜儀對其進行化學成分分析,結果如表1所示。由表1可知:法蘭材料的碳元素含量超標,其余元素含量均滿足NB/T 47010—2010 《承壓設備用不銹鋼和耐熱鋼鍛件》對S30408不銹鋼的要求。

表1 法蘭的化學成分分析結果 %

1.3 硬度測試

依據GB/T 231.1—2018 《金屬材料 布氏硬度試驗 第1部分:試驗方法》,在法蘭頸部和端面取樣并進行布氏硬度測試,結果如表2所示。由表2可知:法蘭頸部硬度的平均值為227 HBW,端面硬度的平均值為208 HBW,均高于NB/T 47010—2010對S30408不銹鋼的要求。

表2 法蘭的硬度測試結果 HBW

1.4 金相檢驗

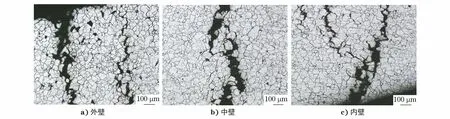

依據GB/T 13298—2015 《金屬顯微組織檢驗方法》,分別在法蘭頸部和端面取樣并進行金相檢驗,結果如圖4所示,法蘭顯微組織為孿晶奧氏體+析出相,析出相呈顆粒狀沿晶分布,具有敏化特征[3]。對比頸部與端面組織可知,頸部組織析出相較多,沿奧氏體晶界網狀分布,說明頸部敏化程度要明顯高于端面。頸部裂紋微觀形貌如圖5所示,由圖5可知:頸部裂紋主要為沿晶型,內外壁裂紋呈鋸齒狀沿壁厚方向擴展,與中壁裂紋交匯連接,直至貫穿。

圖5 頸部裂紋微觀形貌

1.5 掃描電鏡和能譜分析

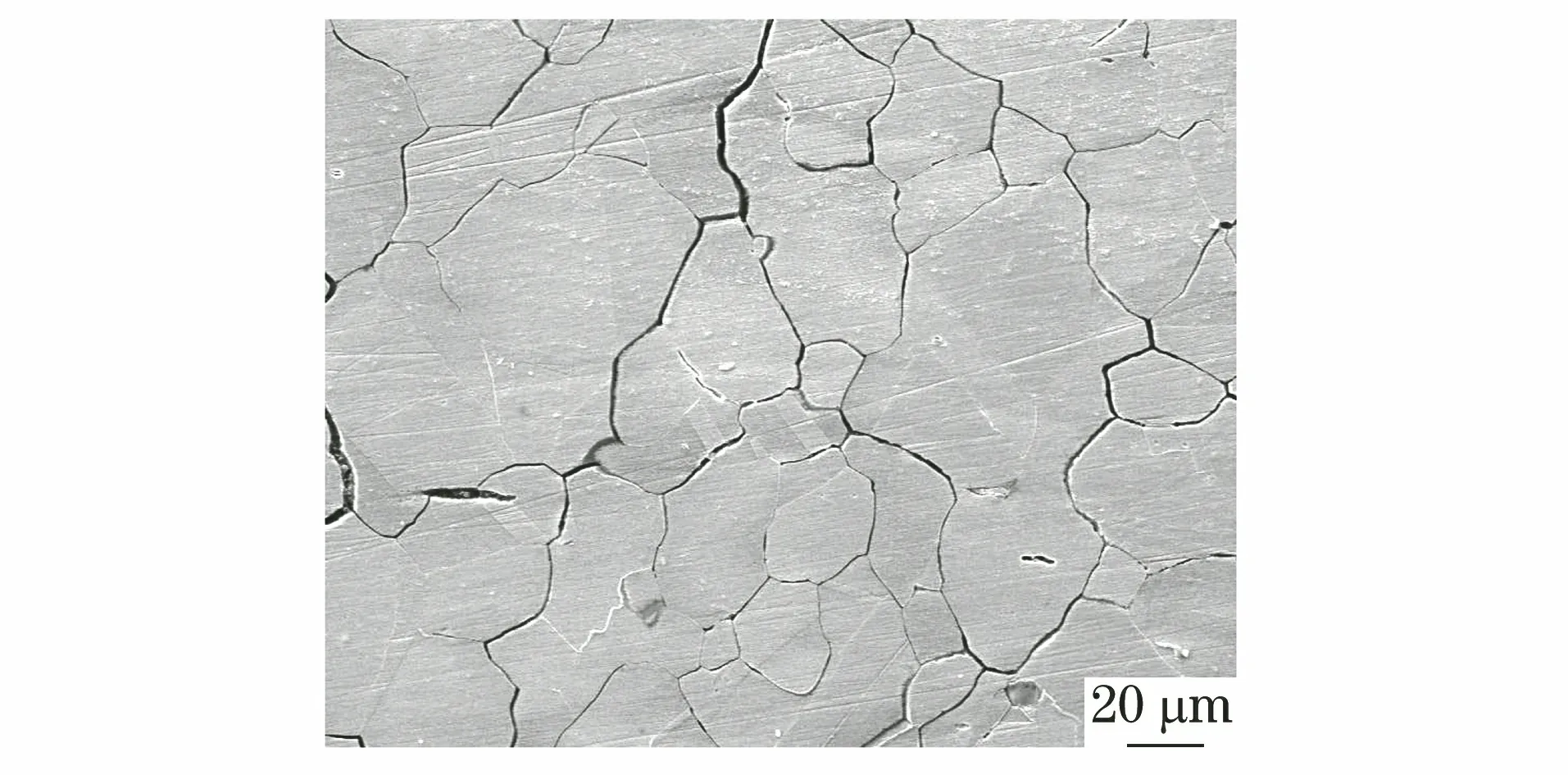

在掃描電鏡(SEM)下觀察法蘭開裂部位,在主裂紋附近可見大量微裂紋,微裂紋沿晶擴展,有長大傾向,裂紋內部未見腐蝕產物,微裂紋的SEM形貌如圖6所示。進一步觀察法蘭頸部的顯微組織,網狀析出相清晰可見(見圖7)。利用能譜儀對析出相進行元素分析,結果顯示:析出相中碳元素的質量分數為7.5%,鉻元素的質量分數為22.3%,高于材料基體鉻元素的質量分數,說明析出相屬于富鉻碳化物相,應為M23C6型碳化物[4]。

圖6 微裂紋的SEM形貌

圖7 網狀析出相的SEM形貌

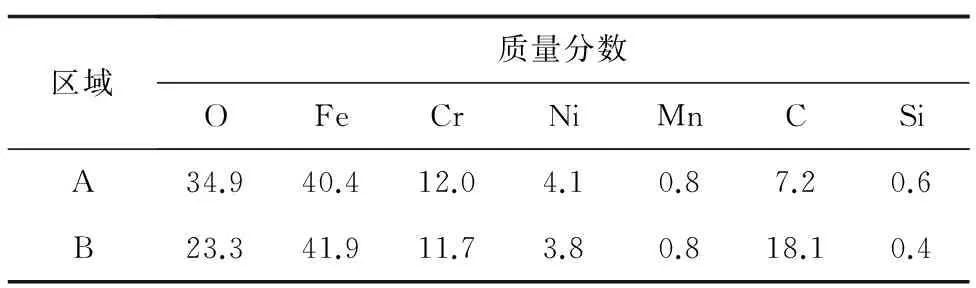

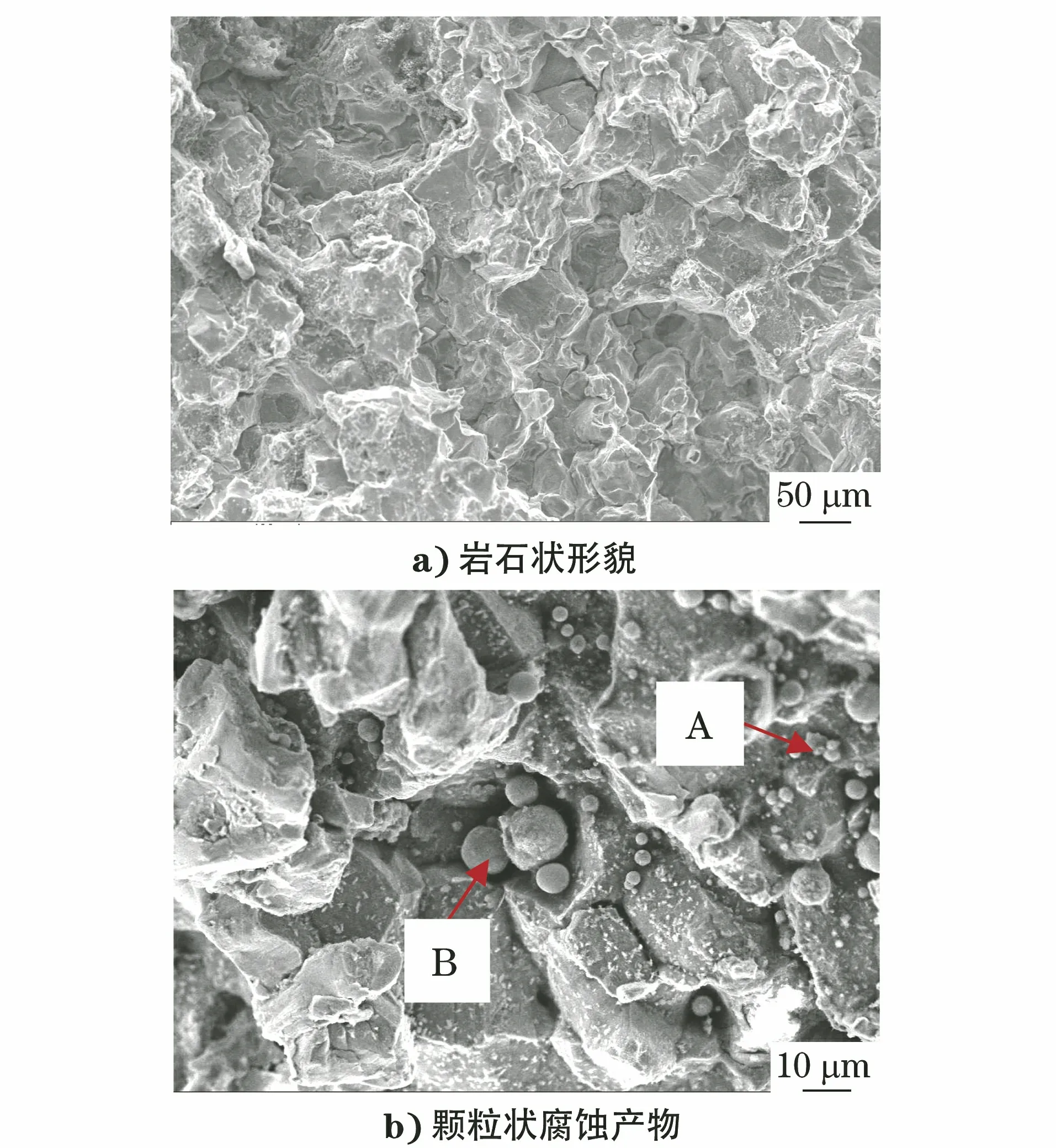

在SEM下觀察斷口的微觀形貌,結果如圖8所示,斷口呈現不同程度的巖石狀花樣,為典型的沿晶斷口,進一步放大后可見沿晶二次裂紋和顆粒狀腐蝕產物。對斷口表面腐蝕產物進行能譜分析,結果如表3所示,由表3可知:斷口表面腐蝕產物以鐵的氧化物為主,未發現氯和硫等腐蝕性元素。

表3 斷口表面腐蝕產物能譜分析結果 %

圖8 斷口的SEM形貌

2 綜合分析

NB/T 47010—2010規定S30408不銹鋼中碳元素的質量分數不高于0.08%,經化學成分分析可知:開裂法蘭材料的碳元素質量分數為0.12%,遠高于標準值。不銹鋼的含碳量越高,越容易發生敏化。對碳元素的質量分數超過0.03%的奧氏體不銹鋼(不含鈦或鈮的奧氏體不銹鋼)進行450~850 ℃加熱,或者緩慢冷卻到該溫度時,就會發生敏化,造成奧氏體中過飽和的碳元素向晶界擴散并與晶界附近的鉻元素結合,形成(CrFe)23C6型碳化物相在晶界沉淀[4]。由不同含碳量的奧氏體不銹鋼敏化TTS曲線(不銹鋼熱處理溫度、時間與其晶間腐蝕敏感性之間的關系曲線)可知:當奧氏體不銹鋼碳元素質量分數為0.03%時,在600 ℃下需經8 h才能發生敏化;當碳元素質量分數為0.07%時,在700 ℃下僅需4.5 min即可發生敏化[5]。

由于法蘭工作溫度為-10~10 ℃,這個溫度遠低于敏化溫度,說明法蘭材料在制造過程中已經發生敏化,并非長期服役所致。通過顯微組織對比發現,頸部顯微組織敏化程度高于端面,說明法蘭在與管道對焊時,其頸部受熱,在敏感溫度區停留時間過長,導致敏化程度加劇,沿晶碳化物增多,逐步呈網狀分布。

由斷口分析可知,法蘭頸部發生沿晶斷裂。研究表明,奧氏體不銹鋼敏化后,晶界析出的M23C6碳化物能夠降低界面的結合強度,從而引起材料沖擊吸收能量和塑性的降低,受外力后容易產生沿晶裂紋,斷裂模式由韌性斷裂轉變為脆性斷裂[6-7]。另有文獻指出,奧氏體不銹鋼以沿晶形式斷裂一般有3種情況,即純力學因素、晶間腐蝕或應力腐蝕[8]。純力學因素造成的沿晶斷裂主要是由晶界沉淀和晶界吸附造成的晶界脆化所致。能譜分析結果顯示:斷口表面腐蝕產物以鐵的氧化物為主,未見氯、硫等腐蝕性元素,說明法蘭貫穿開裂與晶間腐蝕和應力腐蝕無關,應為力學因素造成的開裂。法蘭正常服役后,除承受焊接造成的殘余應力外,主要承受較大的工作壓力(管道工作壓力為3.8 MPa)。由金相檢驗結果可知:法蘭屬于多源開裂,內外壁均有裂紋源,說明管道壓力波動也是開裂的重要原因,因此由焊接造成的殘余應力和管道工作壓力是引起法蘭開裂的力學原因。

3 結論與建議

(1) 法蘭材料的碳元素含量超標,不符合NB/T 47010—2010對S30408不銹鋼的要求。其顯微組織為孿晶奧氏體,大量碳化物沿晶界析出,呈敏化態。與管道對焊時,其頸部受熱,導致敏化加劇,晶界脆化。在焊接殘余應力和工作壓力的作用下,頸部逐漸萌生沿晶微裂紋。隨著時間的推移,微裂紋擴展匯聚形成宏觀裂紋,導致法蘭貫穿開裂。

(2) 建議增加法蘭的抽檢批次和數量,除標準規定外,也可從顯微組織、晶粒度、夾雜物等檢驗環節把控產品質量,避免使用不合格法蘭。后期焊接時,也應控制敏化溫度的停留時間,降低材料的敏化傾向。