滑石、CaCO3、BaSO4填充PP復(fù)合材料力學(xué)性能及界面相互作用對(duì)比

張?zhí)罩遥悤札垼聲杂睿诟<?/p>

(1.山西紫金礦業(yè)有限公司,山西 忻州 034000;2.東北大學(xué)資源與土木工程學(xué)院,沈陽(yáng) 110819)

0 前言

PP由于合成工藝簡(jiǎn)單、質(zhì)量輕、耐腐蝕性好與較好的力學(xué)性能等優(yōu)點(diǎn),被廣泛使用于化工設(shè)備、汽車、日用品材料與設(shè)備零件等[1‐2]。但純PP存在成型收縮率大、剛度較低、缺口沖擊性能差等缺點(diǎn),限制了PP更廣泛應(yīng)用[3‐4]。因此,為了拓寬PP的應(yīng)用范圍,采用增強(qiáng)、共混與填充等工藝簡(jiǎn)單、經(jīng)濟(jì)效益明顯的物理改性方法對(duì)PP進(jìn)行改性研究,以改善其力學(xué)強(qiáng)度、硬度、剛度與韌性等[5‐8]。其中,采用礦物填料填充改性PP,不僅可以提高和改善其性能,獲得滿足不同需要的PP/礦物填料復(fù)合材料,并且還可以降低材料成本[9‐12]。但除用作黑色橡膠的填料等少數(shù)用途外,白度通常是影響選擇天然礦物填料最主要因素之一。因此本文選用粒度相近的3種白色礦物填料(顆粒狀CaCO3、BaSO4,片層狀talc)填充PP,制備PP/礦物填料復(fù)合材料,研究3種白色礦物填料對(duì)PP復(fù)合材料力學(xué)及流動(dòng)性能和斷裂形貌的影響規(guī)律,為選擇白色礦物填料制備PP復(fù)合材料提供借鑒。

1 實(shí)驗(yàn)部分

1.1 主要原料

PP,K1008,中國(guó)燕山石化北京分公司;

BaSO4,顆粒累計(jì)粒度分布百分?jǐn)?shù)達(dá)到90%時(shí)的粒徑(D90)=17.53 μm,廊坊銀馬顏料有限公司;

talc,D90=16.87 μm,遼寧艾海滑石有限公司;

重質(zhì) CaCO3,D90=16.48 μm,江西利源粉體科技有限公司;

抗氧劑1010、抗氧劑168、PE蠟、芥酸酰胺,工業(yè)級(jí),市售。

1.2 主要設(shè)備及儀器

高速混合機(jī),SHR‐25A,江蘇鑫達(dá)塑料機(jī)械有限公司;

雙螺桿擠出機(jī),SJSH‐30,石家莊市星爍實(shí)業(yè)公司;

注塑機(jī),SA600/150,寧波海天塑機(jī)集團(tuán)有限公司;

電子力學(xué)萬(wàn)能試驗(yàn)機(jī),WDW‐50E,濟(jì)南試金集團(tuán)有限公司;

熔體流動(dòng)速率測(cè)定儀,XNR‐400C,承德市大加儀器有限公司;

沖擊試驗(yàn)機(jī),BC8151‐B,山東美斯特工業(yè)測(cè)試系統(tǒng)有限公司;

掃描電子顯微鏡(SEM),ULTRA PLUS,德國(guó)蔡司顯微鏡公司。

1.3 樣品制備

將PP顆粒、礦物粉體、加工助劑按表1配方混合,然后將混合物加入到雙螺桿擠出機(jī)熔融共混擠出造粒,擠出溫度165~190℃,螺桿轉(zhuǎn)速70 r/min;上述粒料經(jīng)過(guò)80℃烘干4 h后用注塑機(jī)注塑樣條,注塑機(jī)各段溫度180、180、195、185 ℃,設(shè)置最大注塑壓力為100 MPa,保壓壓力為90 MPa。

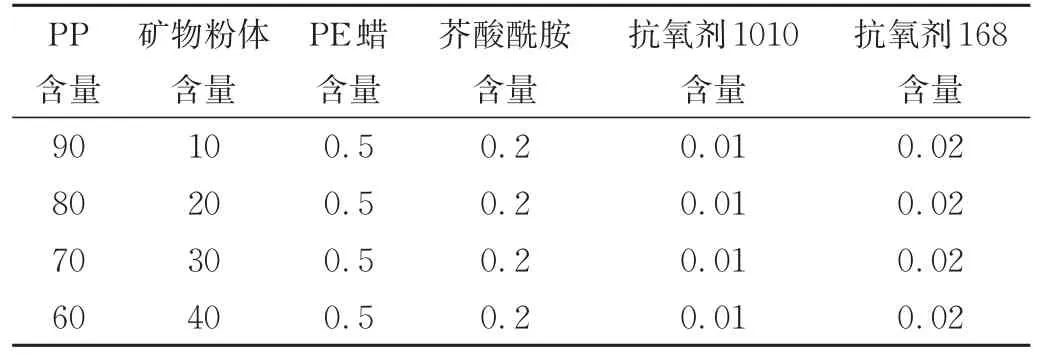

表1 復(fù)合材料配方 份Tab.1 Formula of the composite materials phr

1.4 性能測(cè)試與結(jié)構(gòu)表征

力學(xué)性能測(cè)試:按照GB/T 1040.1—2018,采用電子力學(xué)萬(wàn)能試驗(yàn)機(jī)測(cè)試樣品拉伸性能,拉伸速率為50 mm/min,取5次測(cè)量結(jié)果平均值;按照GB/T 9341—2008,采用電子力學(xué)萬(wàn)能試驗(yàn)機(jī)測(cè)試樣品彎曲性能,彎曲速率為5 mm/min,取5次測(cè)量結(jié)果平均值;按照GB/T 1843—2008中單缺口懸臂沖擊強(qiáng)度標(biāo)準(zhǔn)制備試驗(yàn)樣條,V形缺口,缺口寬度為(2±0.2)mm,采用沖擊試驗(yàn)機(jī)側(cè)向沖擊,擺錘能為11 J,取10次測(cè)量結(jié)果平均值。

流動(dòng)性能測(cè)試:采用熔體流動(dòng)速率測(cè)定儀按照GB/T 3682.1—2018進(jìn)行試驗(yàn),試驗(yàn)溫度230℃,標(biāo)稱載荷2.16 kg,熔體流動(dòng)速率(VMFR,g/10 min)按式(1)計(jì)算:

式中m——切段的平均質(zhì)量,g

tref——參比時(shí)間,10 min

t——切段的時(shí)間間隔,s

斷面形貌觀察:分別將 talc、CaCO3、BaSO4含量為30%的復(fù)合材料拉伸試樣斷面表面噴金,然后用SEM觀察斷面結(jié)構(gòu)。

2 結(jié)果與討論

2.1 拉伸性能

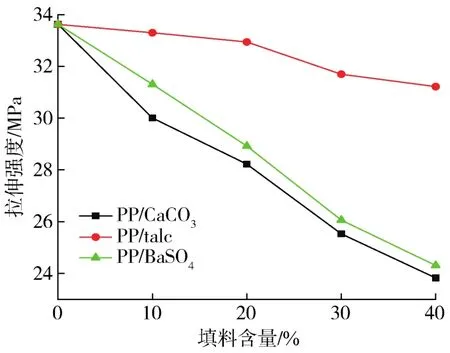

從圖1中可以觀察到,隨著礦物填料含量的增加,復(fù)合材料拉伸強(qiáng)度均呈下降趨勢(shì)。這是因?yàn)榈V物填料具有很高的表面能,呈強(qiáng)極性,而PP屬于非極性聚合物,礦物填料與PP相容性差,復(fù)合材料界面處形成缺陷,當(dāng)受到外力作用時(shí),復(fù)合材料缺陷處應(yīng)力集中斷裂,使得拉伸強(qiáng)度下降。其中,PP/talc的拉伸強(qiáng)度降幅較小,而PP/CaCO3與PP/BaSO4復(fù)合材料拉伸強(qiáng)度直線下降。這是因?yàn)轭w粒狀的CaCO3與BaSO4容易形成應(yīng)力集中,導(dǎo)致復(fù)合材料的拉伸強(qiáng)度直線型下降;而talc的片狀結(jié)構(gòu)結(jié)構(gòu)使它們?cè)诩庸ぶ邪l(fā)生在某方向流動(dòng)取向,在取向方向上能夠有一定的應(yīng)力傳遞能力。當(dāng)talc含量為40%時(shí),復(fù)合材料拉伸強(qiáng)度為31.22 MPa,較純PP僅下降了7.08%;而當(dāng)CaCO3與BaSO4含量40%時(shí),復(fù)合材料拉伸強(qiáng)度為23.83 MPa與24.31 MPa,較純PP下降了29.08%與27.65%。

圖1 礦物填料含量對(duì)復(fù)合材料拉伸強(qiáng)度的影響Fig.1 Effect of mineral filler content on tensile strength of the composites

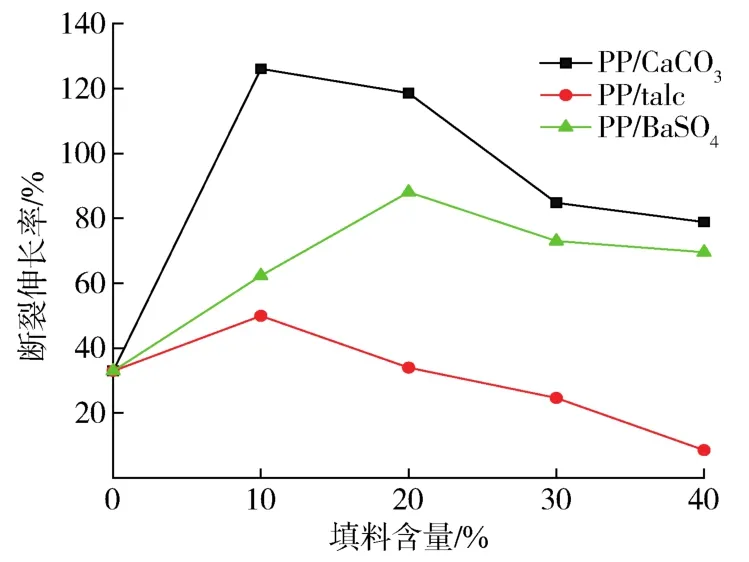

從圖2中可以觀察到,復(fù)合材料斷裂伸長(zhǎng)率均隨著礦物填料含量的增加呈先上升后下降的趨勢(shì),分別存在最佳用量。其中,顆粒狀的CaCO3與BaSO4使復(fù)合材料斷裂伸長(zhǎng)率產(chǎn)生最大增幅,片層狀talc的加入使復(fù)合材料斷裂伸長(zhǎng)率增幅較小,且填料過(guò)多使復(fù)合材料的斷裂伸長(zhǎng)率迅速下降變?yōu)榇嘈詳嗔选aCO3含量為10%時(shí),PP/CaCO3復(fù)合材料斷裂伸長(zhǎng)率達(dá)到最大值(135.51%),比純PP(32.90%)提高了311.88%;而對(duì)于PP/BaSO4,BaSO4含量為20%時(shí),復(fù)合材料斷裂伸長(zhǎng)率達(dá)到最大值88.07%,較純PP(32.90%)提高了174.45%;礦物填料含量為40%時(shí),PP/CaCO3與PP/BaSO4斷裂伸長(zhǎng)率下降為78.83%與69.54%,仍屬于韌性斷裂,較純PP斷裂伸長(zhǎng)率仍提高了139.6%與116.7%,而PP/talc斷裂伸長(zhǎng)率下降為48.55%,復(fù)合材料變?yōu)榇嘈詳嗔眩^純PP斷裂伸長(zhǎng)率下降了74.01%。

圖2 礦物填料含量對(duì)復(fù)合材料斷裂伸長(zhǎng)率的影響Fig.2 Effect of mineral filler content on elongation at break of the composites

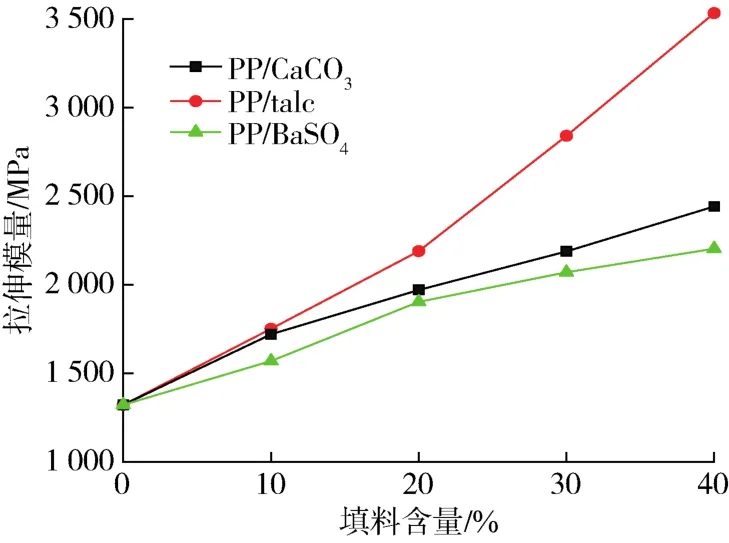

從圖3中可以觀察到,隨著礦物填料含量的增加,3種復(fù)合材料拉伸模量都呈非線性上升趨勢(shì)。其中,PP/talc復(fù)合材料拉伸模量增幅最大,PP/CaCO3與PP/BaSO4增幅較小。主要原因是當(dāng)復(fù)合材料受到拉伸作用時(shí),talc由于其片層狀結(jié)構(gòu)對(duì)PP分子鏈相對(duì)運(yùn)動(dòng)的阻礙作用強(qiáng),減少了相對(duì)滑動(dòng),使復(fù)合材料剛性得到較大改善;同時(shí)由于talc獨(dú)特的結(jié)構(gòu),其化學(xué)性質(zhì)不活潑,與有機(jī)物有很強(qiáng)的親和性,從而產(chǎn)生較強(qiáng)的界面作用力,進(jìn)一步加大talc與PP纏繞程度,限制了PP分子鏈的相對(duì)運(yùn)動(dòng)。當(dāng)?shù)V物粉體含量為40%時(shí),復(fù)合材料拉伸模量達(dá)到最大值,PP/CaCO3與PP/BaSO4復(fù)合材料拉伸模量分別達(dá)到2 442.5 MPa與2 203.4 MPa,比純PP(1 321.8 MPa)拉伸模量分別高84.8%和66.69%;當(dāng)talc含量40%時(shí),復(fù)合材料拉伸模量達(dá)到最大值(3 476.8 MPa),比純PP提高了163.0%。

圖3 礦物填料含量對(duì)復(fù)合材料拉伸模量的影響Fig.3 Effect of mineral filler content on tensile modulus of the composites

2.2 彎曲性能

2.2.1 彎曲強(qiáng)度

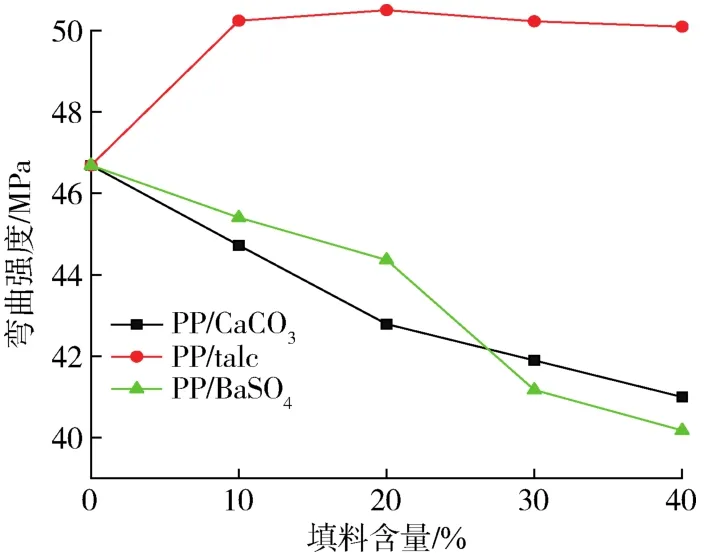

從圖4中可以觀察到,PP/talc復(fù)合材料彎曲強(qiáng)度明顯得到提高,這是因?yàn)閠alc的片層結(jié)構(gòu)能夠在復(fù)合材料受到彎曲擠壓力時(shí)起到支撐作用,從而起到抗彎作用。PP/talc復(fù)合材料彎曲強(qiáng)度隨著talc含量的增加而先增加后趨于穩(wěn)定。當(dāng)talc含量為20%時(shí),其彎曲強(qiáng)度達(dá)到最大值50.50 MPa,較純PP(46.69 MPa)提高了8.16%。PP/CaCO3和PP/BaSO4復(fù)合材料的彎曲強(qiáng)度隨著其含量的增加而直線下降。復(fù)合材料的彎曲強(qiáng)度由礦物填料性質(zhì)、礦物填料在PP中的均勻性和礦物填料與PP界面強(qiáng)度共同決定。而PP/CaCO3與PP/BaSO4彎曲強(qiáng)度下降的原因可能是顆粒狀的CaCO3在受到外力作用時(shí)無(wú)法起到支撐作用,而且PP與礦物填料之間的缺陷會(huì)成為裂紋的起源處,大大削弱了復(fù)合材料的彎曲強(qiáng)度。當(dāng)CaCO3和BaSO4含量40%時(shí),復(fù)合材料彎曲強(qiáng)度下降為40.99 MPa與40.17 MPa,較純PP(46.69 MPa)下降了12.87%與13.96%。

圖4 礦物填料含量對(duì)復(fù)合材料彎曲強(qiáng)度的影響Fig.4 Effect of mineral filler content on flexural strength of the composites

2.2.2 彎曲模量

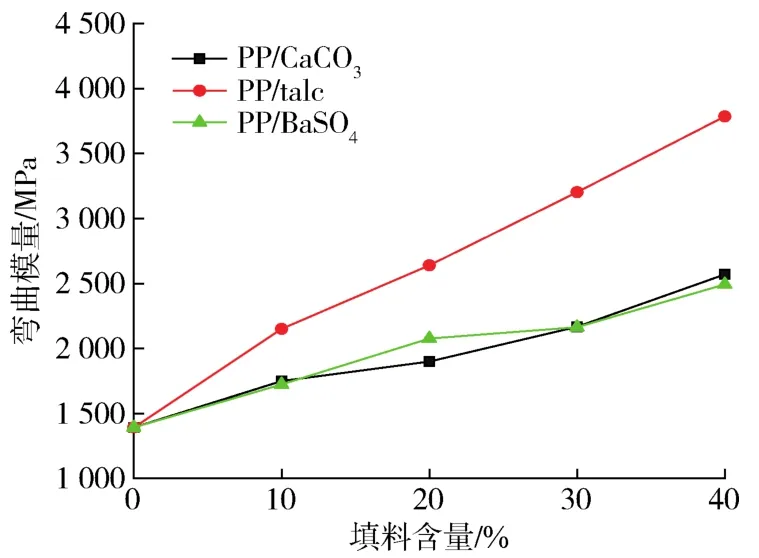

從圖5中可以觀察到,隨著礦物填料含量的增加,3種復(fù)合材料彎曲模量都幾乎呈直線性上升趨勢(shì)。彎曲模量增大的主要原因是高模量的礦物填料加入低模量PP中后,根據(jù)混合法則,復(fù)合材料彎曲模量得到提高。其中,片層狀的talc使復(fù)合材料的彎曲模量增幅最大,當(dāng)talc含量40%時(shí),復(fù)合材料彎曲模量達(dá)到最大值,PP/talc復(fù)合材料彎曲模量達(dá)到了3 785.3 MPa,較純PP(1 393.2 MPa)提高了171.7%;而顆粒狀的CaCO3和BaSO4使復(fù)合物材料彎曲模量增幅較小,當(dāng)CaCO3與BaSO4含量40%時(shí),復(fù)合材料模量達(dá)到最大值,PP/CaCO3與PP/BaSO4復(fù)合材料彎曲模量為2 570.5 MPa與2 493.5 MPa,較純PP提高了84.5%與79.0%。talc由于片層狀結(jié)構(gòu)對(duì)PP分子鏈的相對(duì)運(yùn)動(dòng)限制大,因此使復(fù)合材料分子鏈剛性提升明顯。

圖5 礦物填料含量對(duì)復(fù)合材料彎曲模量的影響Fig.5 Effect of mineral filler content on flexural modulus of the composites

2.3 沖擊性能

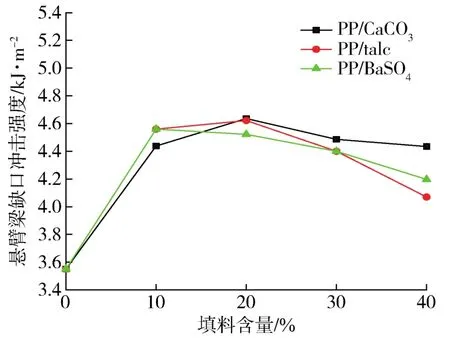

從圖6中可以觀察到,3種礦物填料均能對(duì)PP起到增韌作用,復(fù)合材料的懸臂梁缺口沖擊強(qiáng)度均隨著礦物填料含量增加先上升后下降。這說(shuō)明礦物填料的加入均能引發(fā)微裂紋以吸收部分沖擊能量,及時(shí)終止試樣裂紋的擴(kuò)張,從而使復(fù)合材料沖擊強(qiáng)度提高,降低了PP復(fù)合材料的缺口敏感性。當(dāng)CaCO3含量為20%時(shí),PP/CaCO3復(fù)合材料的缺口沖擊強(qiáng)度達(dá)到最大值(4.64 kJ/m2),較純 PP(3.55 kJ/m2)提高了30.7%;當(dāng)CaCO3含量為40%時(shí),其沖擊強(qiáng)度下降到4.43 kJ/m2,較純PP還是提高了24.79%。對(duì)于PP/talc復(fù)合材料,當(dāng)talc含量為20%時(shí),復(fù)合材料缺口沖擊強(qiáng)度達(dá)到最佳值(4.62 kJ/m2),比純PP提高了34.37%,當(dāng)talc含量為40%時(shí),其缺口沖擊強(qiáng)度下降為4.07 kJ/m2,但較純PP提高了21.13%。對(duì)于PP/BaSO4體系,當(dāng)BaSO4含量10%時(shí),復(fù)合材料缺口沖擊強(qiáng)度達(dá)到最佳值(4.56 kJ/m2),比純PP提高了28.45%,當(dāng)BaSO4含量40%時(shí),缺口沖擊強(qiáng)度下降為4.20 kJ/m2,但較純PP提高了18.31%。

圖6 礦物填料含量對(duì)復(fù)合材料缺口沖擊強(qiáng)度的影響Fig.6 Effect of mineral filler content on notched impact strength of the composites

2.4 流動(dòng)性能

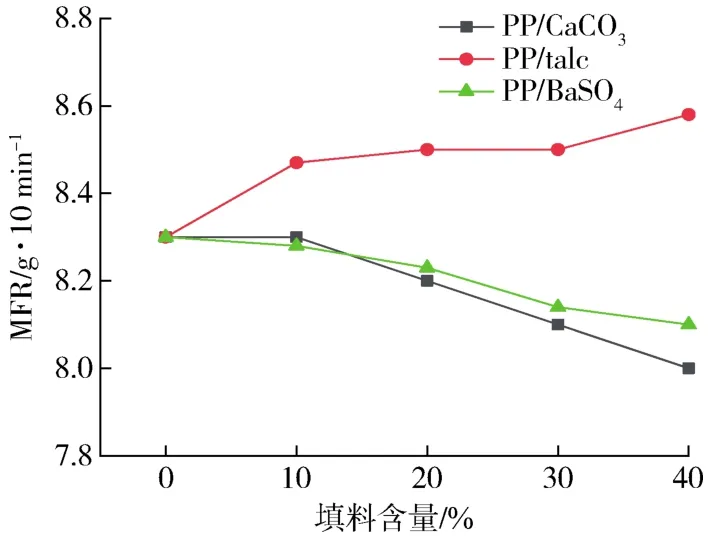

熔體流動(dòng)速率(MFR)表征聚合物熔體流動(dòng)性能的優(yōu)劣,同時(shí)也是塑料加工性能的重要表征參數(shù)。MFR值越高表明聚合物熔體黏度越低,流動(dòng)性能越好。礦物填料的加入一般會(huì)阻礙PP分子的移動(dòng),增加聚合物熔體黏度,因此導(dǎo)致MFR隨著礦物填料含量的增多而有所降低。從圖7中可以觀察到,talc的加入使MFR增大,這表明片層狀的talc有很好的可加工性,具有促進(jìn)熔體流動(dòng)的作用;而顆粒狀的CaCO3和BaSO4的加入對(duì)MFR影響較小,40%的含量?jī)H使MFR有小幅度下降。

圖7 礦物填料含量對(duì)復(fù)合材料MFR的影響Fig.7 Effect of mineral filler content on MFR of the composites

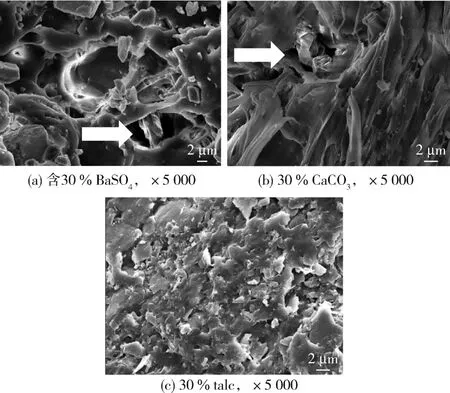

2.5 SEM分析

從圖8(a)和(b)中可以看出,未改性的顆粒狀結(jié)構(gòu)的BaSO4與CaCO4在PP中有一定的團(tuán)聚現(xiàn)象且能夠清楚看到外觀形貌,礦物填料與PP基體間邊界清晰,界面結(jié)合不緊密,能夠看到礦物粉體與PP間有明顯的空洞(見(jiàn)圖中箭頭指示)。這是由于礦物填料表面能大且表面極性大,為親水性,而PP屬于親油性,因此二者相容差。顆粒狀結(jié)構(gòu)使其無(wú)法在加工中沿流動(dòng)方向產(chǎn)生取向性,因此在受到拉伸作用時(shí)應(yīng)力集中導(dǎo)致在較小的外力作用就發(fā)生斷裂。圖8(c)中可以看到,talc分散狀態(tài)均勻,且有較少的裸露的talc,talc粒子被PP基體所包覆以層狀結(jié)構(gòu)較為均勻地分散在復(fù)合材料中,talc與PP間界面較模糊,二者之間有較強(qiáng)的黏結(jié)作用。這是由于talc獨(dú)特的結(jié)構(gòu)使其表面不包含羥基和其他活潑離子,呈疏水性與化學(xué)惰性,所以其化學(xué)性質(zhì)不活潑,但是對(duì)某些有高分子機(jī)物有很強(qiáng)的親和性。且可以看到talc沿流動(dòng)方向上雙軸取向明顯,正是由于這種在流動(dòng)方向上的取向使得talc片層結(jié)構(gòu)的增強(qiáng)優(yōu)勢(shì)得到體現(xiàn),在受到外力時(shí)片層結(jié)構(gòu)的礦物填料能夠的實(shí)現(xiàn)應(yīng)力的傳遞,能夠有效增強(qiáng)復(fù)合材料。

圖8 不同形狀礦物填料填充PP復(fù)合材料的SEM照片F(xiàn)ig.8 SEM images of PP composites filled with mineral fillers of different shapes

2.6 界面作用定量評(píng)價(jià)

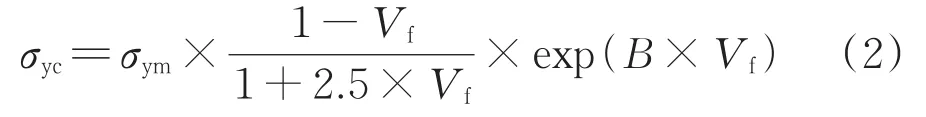

根據(jù)Turcasanyi公式[13]對(duì)礦物粉體填充PP復(fù)合材料的界面相互作用進(jìn)行定量計(jì)算,如式(2)所示:

式中B——填料與間界面相互作用的強(qiáng)度

σyc——復(fù)合材料拉伸強(qiáng)度,MPa

σym——PP拉伸強(qiáng)度,MPa

Vf——礦物填料的體積分?jǐn)?shù),%

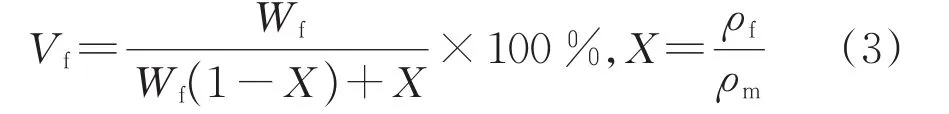

Vf按式(3)計(jì)算:

式中Wf——礦物填料的質(zhì)量分?jǐn)?shù),%

ρf——礦物填料密度,g/cm3

ρm——PP密度,g/cm3

對(duì)式(3)兩邊取對(duì)數(shù)可得式(4):

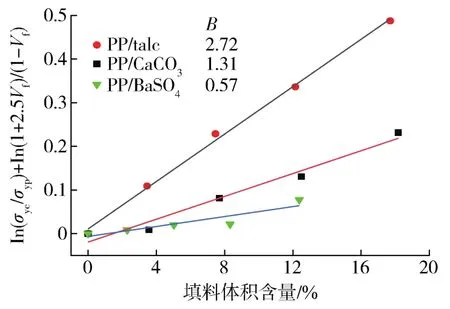

以式(4)左側(cè)內(nèi)容對(duì)Vf作圖,通過(guò)線性擬合得到B,見(jiàn)圖9。結(jié)果表明,talc與PP之間的相互作用最強(qiáng),其次是CaCO3,BaSO4與PP之間的相互作用最弱。

圖9 礦物填料填充PP復(fù)合材料的Turcsányi方程擬合曲線Fig.9 Linear fitting curves of Turcsányi equations for PP composites filled with mineral fillers

3 結(jié)論

(1)3種礦物粉體的加入均降低了PP的拉伸強(qiáng)度,PP/talc復(fù)合材料的拉伸強(qiáng)度明顯高于PP/CaCO3與PP/BaSO4,且talc明顯增強(qiáng)了PP的拉伸模量與彎曲模量;CaCO3與BaSO4的加入使復(fù)合材料彎曲強(qiáng)度降低,talc的加入使復(fù)合材料彎曲強(qiáng)度提高;CaCO3對(duì)PP斷裂伸長(zhǎng)率與懸臂梁缺口沖擊強(qiáng)度的增加作用最為明顯;

(2)talc的加入使復(fù)合材料流動(dòng)性能得到提高,而顆粒狀CaCO3與BaSO4的加入對(duì)加工性能影響較小;

(3)CaCO3與BaSO4在PP中均存在一定團(tuán)聚現(xiàn)象,且與PP相容性較差,存在明顯的界面缺陷;talc與PP間界面較模糊,二者之間有較強(qiáng)的黏結(jié)作用。