阻燃抗靜電聚烯烴板材的制備與性能研究

李亞飛,孫小杰,任月慶,張寅靈

(北京低碳清潔能源研究院,北京 102211)

0 前言

聚乙烯(PE)和聚丙烯(PP)等聚烯烴樹脂具有質輕高強、加工性良好、耐酸堿腐蝕等優點,廣泛應用于汽車、家電、建材和日用品等領域。近年來,隨著循環經濟的快速發展,可重復利用的高分子鋪路板材相關研究越來越深入[1‐2]。高分子板材由于具有質量輕、可快速拼接和鋪裝等特點而廣泛應用于工地臨時路、油田開采等領域[3]。聚烯烴樹脂極易燃燒(極限氧指數為17)且易積累靜電,普通聚烯烴板無法滿足礦井開采需要,需對聚烯烴材料進行阻燃抗靜電改性以滿足《煤礦井下用聚合物制品阻燃抗靜電性通用試驗方法和判定規則》(MT 113—1995)的要求[4]。

本研究選用高密度聚乙烯(PE‐HD)、線性低密度聚乙烯(PE‐LLD)和PP組成的復合基質,將紅磷、炭黑、POE等共混制得滿足礦用阻燃抗靜電要求的改性高分子材料,將其加工制得板材樣品后通過模擬井下受力情況,采用疲勞試驗評估板材使用情況,以期為煤礦巷道路面修復提供1種新型的解決方案。

1 實驗部分

1.1 主要原料

PE‐HD,DMDA8007,神華包頭煤化工有限責任公司;

PE‐LLD,DFDA7042,神華包頭煤化工有限責任公司;

PP,2101H,中國石油化工股份有限公司北京燕山分公司;

阻燃母粒,MRP‐1400(含40%磷和60%PP 2101H),清遠市一丞阻燃材料有限公司;

導電炭黑,CHEZACARB AC 80,捷克Unipetrol公司;

POE,8150,美國陶氏化學公司;

聚乙烯接枝馬來酸酐(PE‐g‐MAH),FB16E5,佳易容聚合物(上海)有限公司;

抗氧劑,JY‐225,北京極易化工有限公司;

PE蠟,AC‐6,美國霍尼韋爾公司;

聚四氟乙烯(PTFE),有效含量>99%,沈陽市天宇祥微粉材料廠;

硬脂酸,分析純,國藥集團化學試劑有限公司。

1.2 主要設備及儀器

同向雙螺桿擠出機,AK‐36,南京科亞擠出機械制造有限公司;

高速混合機,SHR‐10A,張家港云帆機械有限公司;

模壓成型機,P300PM,德國COLLIN公司;

注塑機,E‐victory200,德國ENGEL公司;

缺口制樣機,6595,美國CEAST公司;

缺口沖擊試驗機,9050,美國CEAST公司;

萬能力學試驗機,5965,美國INSTRON公司;

疲勞試驗機,8801,美國INSTRON公司;

水平垂直燃燒測定儀,CZF‐3,南京江寧分析儀器有限公司;

氧指數測定儀,JF‐3,無錫市德思銳精密機械有限公司;

手持式電阻儀,ACL‐380,東莞非泰電阻有限公司;

掃描電子顯微鏡(SEM),Nova NanoSEM 450,捷克FEI公司。

1.3 樣品制備

按照表1配比將各物料加入高速混合機中攪拌5 min左右,物料充分混合均勻后將其在雙螺桿擠出機中熔融共混、擠出造粒,各段擠出溫度為190℃,轉速150 r/min;將所得粒料在90℃鼓風烘箱中干燥6 h,再通過注塑機注塑成標準樣條(注射溫度180、185、190、195℃,壓力30 MPa,保壓時間30 s),供力學性能測試使用;將粒料模壓(200℃、50 MPa)20 min分別制得厚3、4、5 mm 的樣片,按照 GB/T 2408—2008、GB/T 2406.2—2009、MT 113—1995裁制相應的阻燃測試樣條;同樣條件下模壓制得厚1 mm、長和寬為22 cm的樣片,按照GB/T 1410—2006裁制100 mm×100 mm×1 mm樣片,供電阻測試使用。

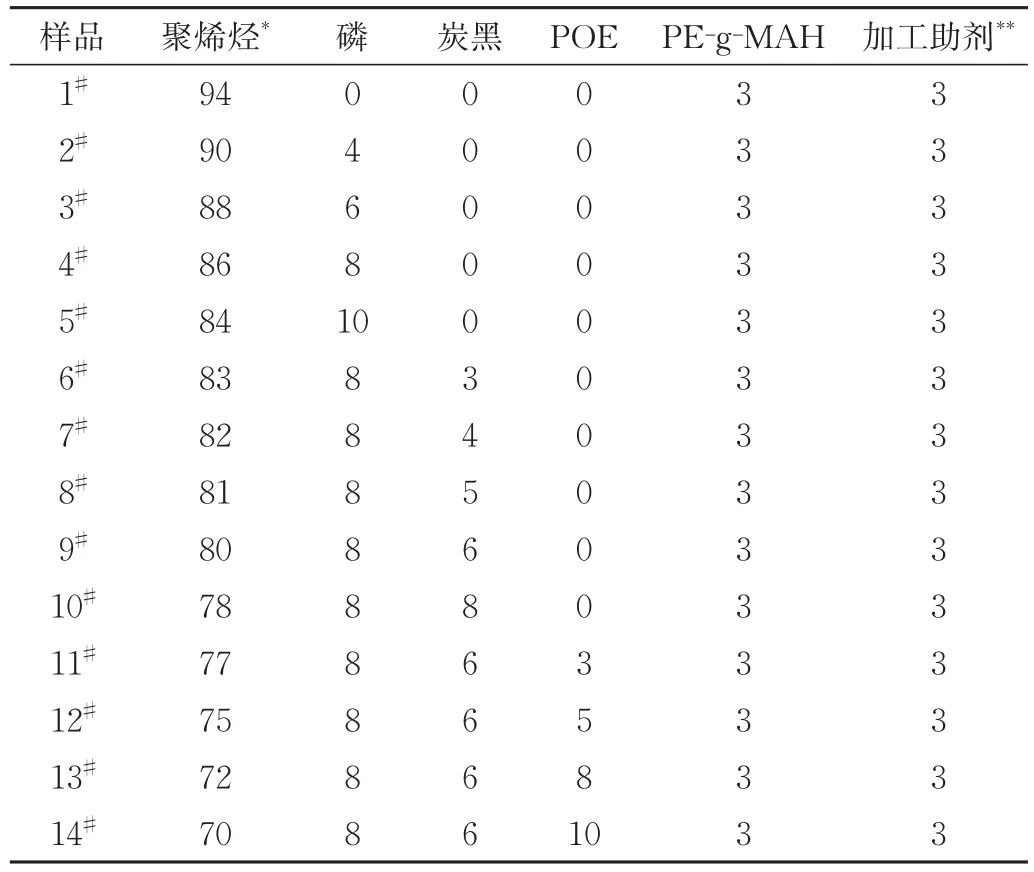

表1 樣品中各成分含量 %Tab.1 Content of each component in the samples %

1.4 性能測試與結構表征

阻燃性能測試:垂直燃燒實驗依據GB/T 2408—2008測試,選用3 mm樣條;極限氧指數測試按照GB/T 2406.2—2009測試,選用4 mm樣條;酒精噴燈實驗按照MT 113—1995測試,選用5 mm樣條;

表面電阻測試:按照GB/T 1410—2006測試;

力學性能測試:彎曲模量依據GB/T 9341—2008測試,彎曲速率2 mm/min;懸臂梁缺口沖擊強度依據GB/T 1843—2008測試,三角形缺口深度2 mm,選用2.75 J擺錘;拉伸屈服強度和斷裂伸長率依據GB/T 1040.2—2006測試,拉伸速率50 mm/min;

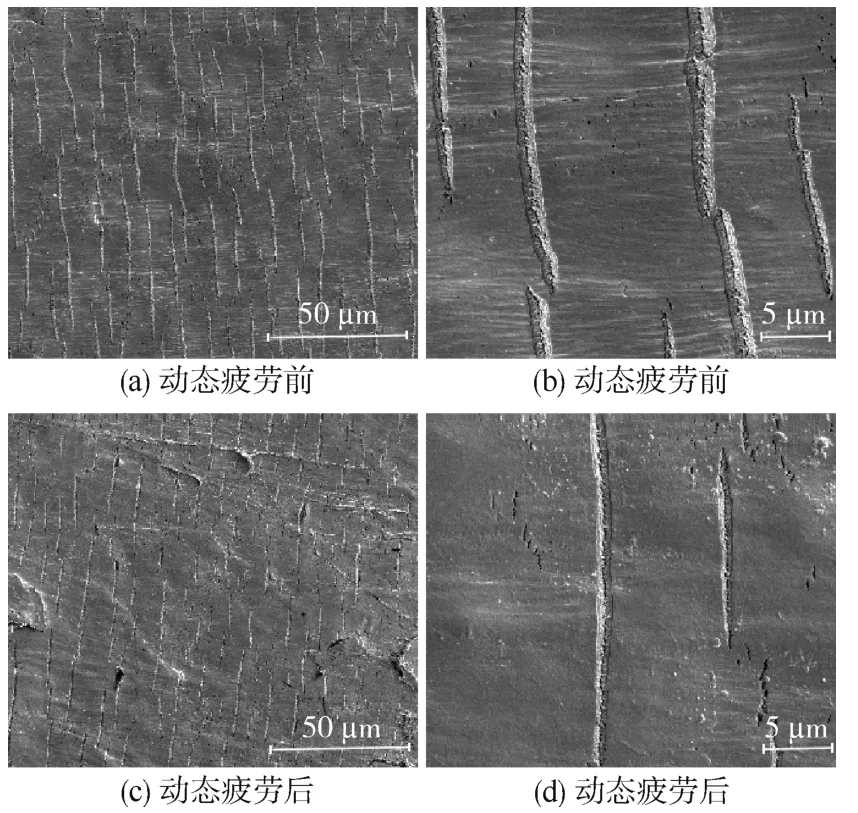

抗疲勞性能測試:按照ASTM D671‐1971采用懸臂梁彎曲定形變振幅法測試,75%峰值載荷,頻率5 Hz;為準確評價礦用板材的疲勞壽命,首先在板材表面預制初始損傷(非宏觀裂紋),然后采用動態疲勞試驗機對該樣品進行疲勞測試;將測試前后試樣真空鍍金后,采用SEM觀察其表面形貌。

2 結果與討論

2.1 阻燃劑含量對材料燃燒性能的影響

采用磷系無鹵阻燃劑作為阻燃劑,將磷等量取代部分聚烯烴,研究不同磷含量材料(樣品1#~5#)的阻燃性能,結果見表2(其中有焰燃燒時間和無焰燃燒時間均為6條試樣之和)。聚烯烴及其彈性體等樹脂為易燃材料,在燃燒測試過程中試樣燃燒速率較快,產生大量熔滴;當樹脂體系中磷含量為6%時,試樣燃燒時間明顯縮短,但燃燒時樣品仍出現熔融滴落現象,且離火不自熄,不能通過MT 113—1995酒精噴燈測試;當磷含量增至8%后,試樣垂直燃燒測試達到UL 94 V‐0級,同時通過酒精噴燈測試。研究表明,聚烯烴的垂直燃燒等級與酒精噴燈試驗有較好的斯皮爾曼相關性[5]。本研究的結果也證明聚烯烴材料的垂直燃燒等級基本與酒精噴燈試驗結果一致。添加8%磷后,極限氧指數由17.2%增至21.8%。鑒于繼續增加阻燃劑含量后阻燃性能未繼續提高,確定磷含量為8%(4#)。

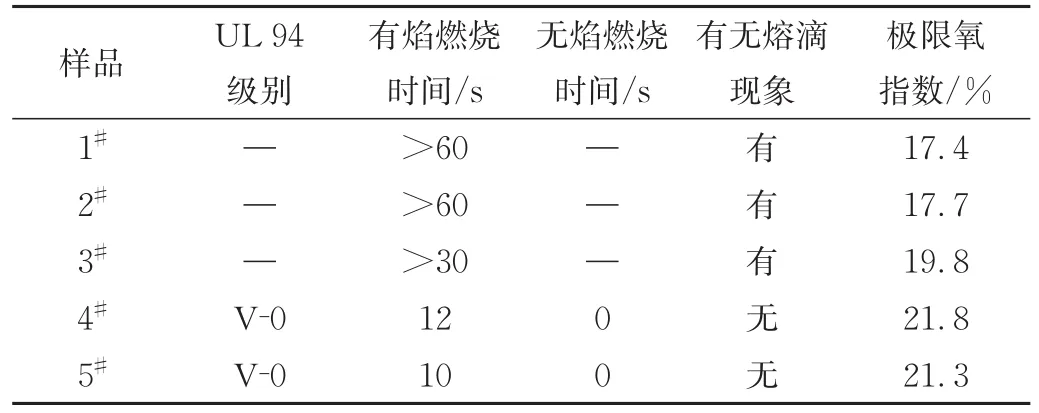

表2 不同阻燃劑含量聚烯烴材料的燃燒性能Tab.2 Combustion properties of composites with different flame retardant contents

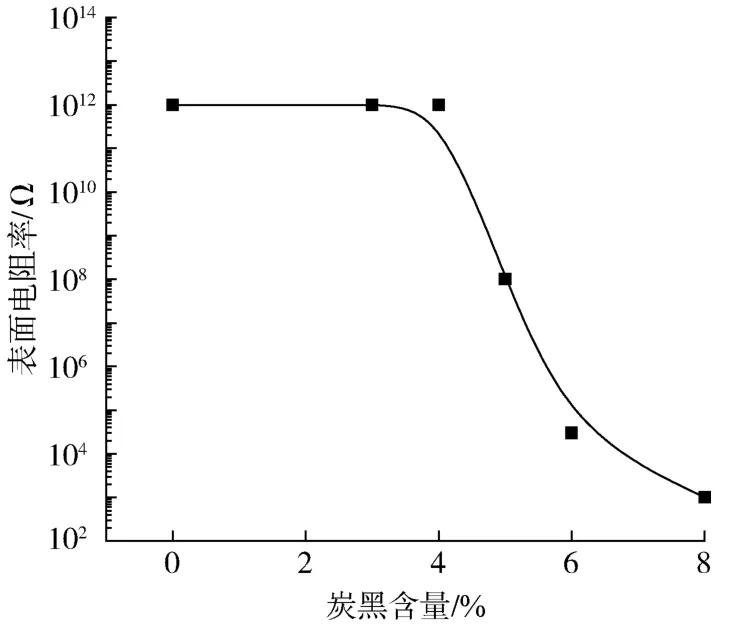

2.2 抗靜電劑含量對材料性能的影響

在固定磷含量為8%前提下,采用炭黑為抗靜電劑,將炭黑等量取代部分聚烯烴樹脂,制備不同炭黑含量系列試樣,考察了炭黑的加入對材料抗靜電性的影響,結果如圖1所示。由圖可見,隨著炭黑含量的增加,材料的表面電阻率呈下降趨勢,且存在1個斜率較大的區域;在低填充炭黑復合材料呈介電性質,炭黑含量增加(3%~4%)時材料的電阻變化不明顯;當炭黑含量達到5%時,炭黑在體系內部形成聚集體,根據“隧道效應”,此時電子會從1個炭黑聚集體調到另一個相鄰的但非接觸的炭黑聚集體而導電,使材料表面電阻率迅速下降[6];隨炭黑含量進一步提高,炭黑聚集體逐漸密集而發生接觸導電,表面電阻率不再隨炭黑含量的增加而有明顯變化[7]。結合礦用要求表面電阻率≤106Ω,本研究固定炭黑含量為6%。

圖1 樣品表面電阻率與導電炭黑含量的關系Fig.1 Relationship between surface resistivity of the samples and conductive carbon black content

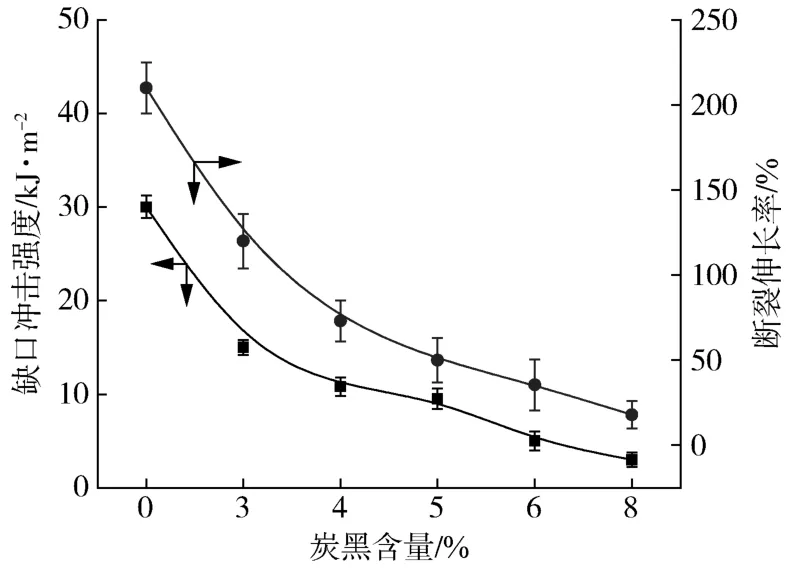

有研究表明,炭黑的加入在賦予聚烯烴材料抗靜電性能的同時也會降低其力學性能[4]。由圖2可見,隨炭黑含量的逐漸增加,材料拉伸性能和抗沖擊性能會顯著下降;添加6%炭黑時(9#樣品),材料斷裂伸長率為40.5%,缺口沖擊強度僅為5.8 kJ/m2,韌性較差,需進行增韌處理以提高力學性能。

圖2 樣品力學性能與導電炭黑含量的關系Fig.2 Relationship between mechanical properties of the samples and conductive carbon black content

2.3 POE含量對材料力學性能的影響

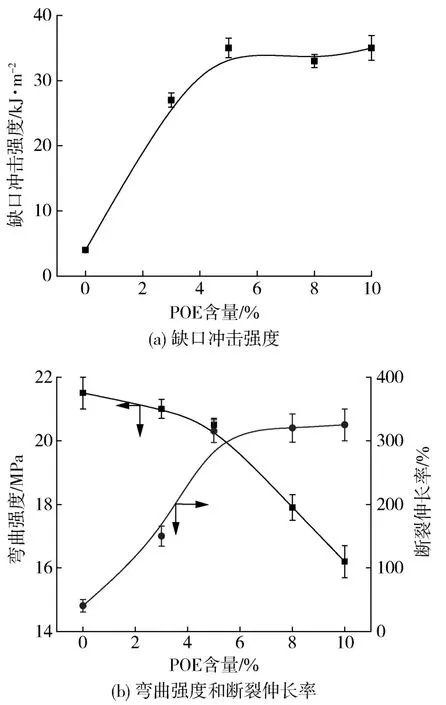

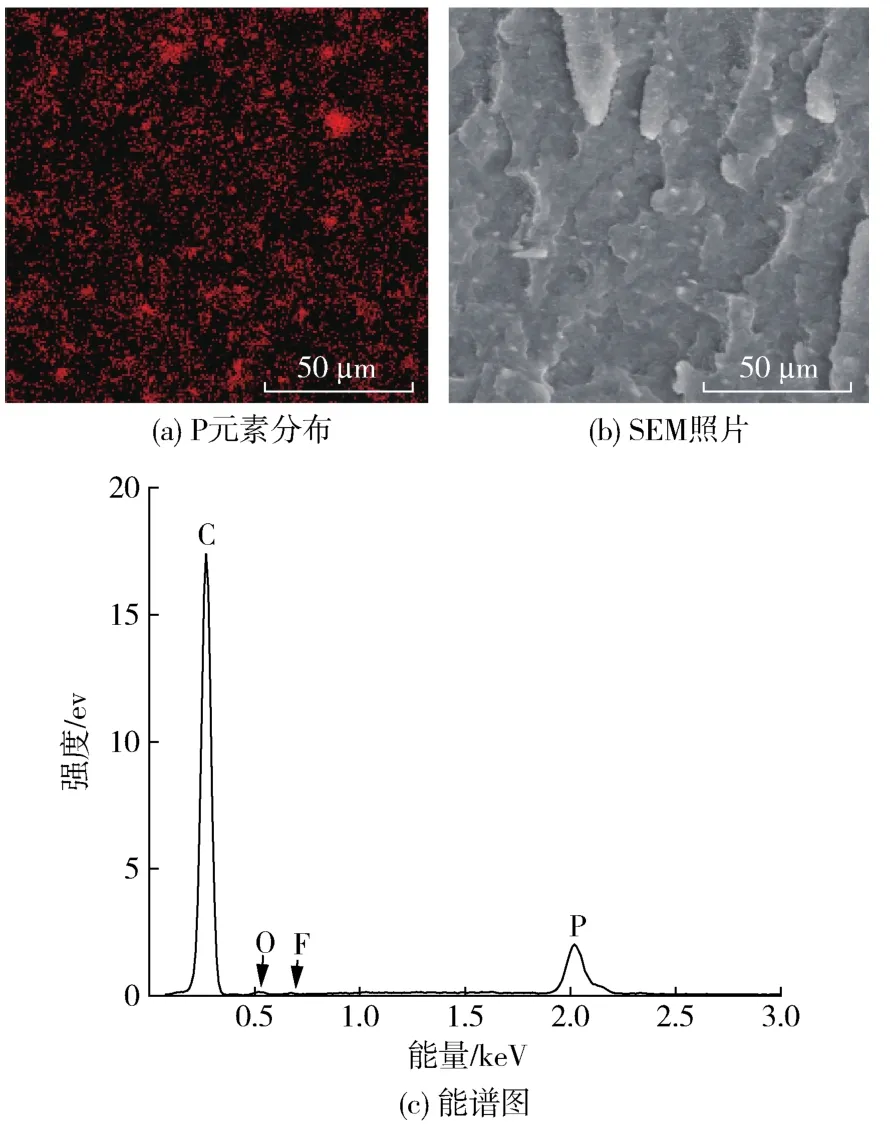

選用熱塑性POE對材料進行增韌處理(等量替代聚烯烴),不同含量增韌劑POE對阻燃抗靜電材料的增韌效果如圖3所示。由圖可見,POE的加入可使缺口沖擊強度迅速增加;當POE含量為3%時,材料的缺口沖擊強度由5.8 kJ/m2升至28.7 kJ/m2;POE含量繼續增加至5%以上時,材料缺口沖擊強度為35 kJ/m2,同時材料的斷裂伸長率也大幅增加,由40.5%(不添加POE)升至150%(3%POE)和315%(5%POE)。POE良好的增韌效果一方面源于其與聚烯烴樹脂和填料等良好的相容性(分子量分布窄、良好的流動性);另一方面是由于其分子結構中側鏈較長的辛基可在各成分間形成聯接點及網絡結構,在聚烯烴體系受沖擊時可分散沖擊能,還可在體系受拉力時發生較大形變[8‐10]。由于POE本身強度較低,材料的剛性與POE含量呈顯著的負相關性,隨POE含量的增加,材料彎曲強度有所下降;當添加10%POE時,材料彎曲強度降低至16.2 MPa。綜合考慮后選定添加5%POE(12#樣品)進行材料制備。采用SEM搭載的能譜儀(EDS)對12#樣品進行元素掃描發現,P元素分布較均勻(圖4),進一步驗證了添加相容劑后樣品中的填料分散均一性。

圖3 POE含量對樣品力學性能的影響Fig.3 Effect of POE content on mechanical properties of the samples

圖4 12#樣品的EDS照片、SEM照片及能譜圖Fig.4 EDS microscopy,SEM image and energy spectrum of sample 12#

2.4 疲勞試驗

對材料疲勞壽命進行研究的最常用理論是斷裂力學和損傷力學[11‐13]。斷裂力學假定材料構件存在初始宏觀裂紋,研究裂紋在疲勞載荷下起裂、穩定擴展到失穩的過程,據此對材料的使用壽命進行預測[11];損傷力學通過力學變量來研究材料在載荷的作用下性能退化并最終導致破壞的規律和機理,著重研究材料內部從初始損傷演變發展到工程可見裂紋的失效初級階段[13]。兩者結合可相對更科學、準確的預測材料疲勞壽命。

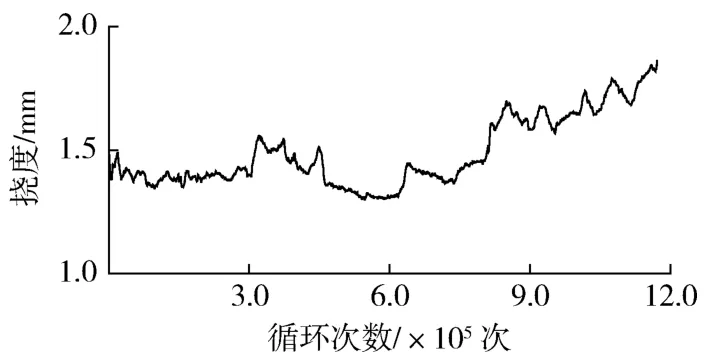

選擇12#樣品制成板材進行動態疲勞試驗,疲勞實驗結果和試驗前后樣品表面形貌如圖5和圖6所示。從圖5可以發現,在樣品從開始疲勞到到動態疲勞次數至120萬次時,樣品撓度從1.5 mm緩慢增大至1.9 mm,未出現大幅突增現象,表明樣品在疲勞過程中未出現明顯裂紋擴展、延伸和生長破壞。由圖6可見,動態疲勞試驗前樣品表面形成了部分預制裂紋,在經過120萬次動態疲勞后,疲勞樣品表面的預制裂紋未發生明顯裂紋延伸和生長破壞。實驗結果表明該阻燃抗靜電板的動態疲勞使用壽命長,耐疲勞性能優異。

圖5 樣品的撓度‐循環次數曲線Fig.5 Deflection‐number of cycles curve of the sample

圖6 樣品的SEM照片Fig.6 SEM images of the samples

3 結論

(1)無鹵阻燃劑MRP‐1400對聚烯烴材料具有較好的阻燃效果;當磷含量為8%時,材料UL 94達到V‐0級,并可以通過MT 113‐1995酒精噴燈試驗,極限氧指數為21.8%;

(2)當炭黑含量為6%、POE含量為5%時,能夠得到綜合性能最優的阻燃抗靜電板材,其表面電阻率為3×104Ω,缺口沖擊強度能夠達到35 kJ/m2,彎曲強度達到20.5 MPa,斷裂伸長率為315%;

(3)阻燃抗靜電板材進行動態疲勞120萬次實驗后,撓度從1.5 mm緩慢增加至1.9 mm,表面預制裂紋未出現明顯裂紋延伸和生長破壞。