煤礦開采覆巖離層注漿漿液配比優化試驗研究

林中湘, 寇天昊, 郝燕奎, 蘇英楠, 姚文濤, 高澤鑫, 溫帥鑫

(1.中煤地質集團有限公司, 北京 100043; 2. 中國地質大學(北京)工程技術學院, 北京 100083)

煤炭是中國主體能源[1]。然而,煤炭開采造成大量地表沉陷等衍生災害[2];煤炭燃燒利用后產生的粉煤灰成為中國目前年排放量和累計堆積量最大的工業廢棄物之一[3]。如何控制煤炭開采產生的地表沉陷,處理煤炭利用產生的粉煤灰成為當前研究的熱點問題。離層注漿技術是一種煤炭開采減沉新技術[4],該技術既能有效抑制離層上方的地表沉陷[5-6],又提供了粉煤灰利用新渠道。確定合理的漿液配比是獲得良好注漿減沉效果的重要前提。

目前國內對離層注漿方法的漿液配比研究較少,配比研究基本是針對采空區填充注漿。張毅等[7]通過正交試驗探究了各組分對漿液關鍵性能指標的影響。楊艷梅等[8]在室內試驗中進行了注漿漿液的配比研究,確定最優水灰比和礦物摻量。楊仁樹等[9]通過實驗室析水率和單軸抗壓試驗,對不同水灰比和膨潤土比例的水泥漿液配比進行了優化研究。李漢光[10]將粉煤灰作為注漿主體材料,添加劑為水泥和水玻璃,并指出漿液性能的主要評價指標為密度、結石率、黏度,試驗得出水固比1∶0.8~1∶1.3為較合適值。鄒友平等[11]提出黏度是大摻量粉煤灰注漿材料的重要評價指標之一,注漿材料較優水固比為1∶1.2~1∶1.5,水玻璃摻量取水泥質量的2%~3%。李喜林等[12]提出結石率影響充填效果,水固比、固相比對漿液主要指標有重要影響。劉曉明[13]提出水固比相同時,漿液密度隨固相比的增大而增大,水固比1∶1.2為黏度增長快慢的分界值,適當加入水玻璃可提高結石率。劉鑫等[14]得出添加0.1% JXF1930懸浮劑時黏土漿液的懸浮性能比不加懸浮劑懸浮性能可增加至少2倍,應用粉煤灰進行配比試驗得出該懸浮劑最優添加量為0.1%。

目前,國內學者對離層注漿漿液配比的研究大多著手于1~2個影響因素,或評價1~2個技術指標,而對各影響因素和各技術指標的綜合評價研究較少。在前人工作的基礎上,現綜合評價水固比、固相比、水玻璃摻量和懸浮劑摻量4個因素對漿液相對密度、黏度、析水率和結石率4個主要技術指標的影響,得出注漿漿液性質的主控因素,提出復合漿液材料的推薦配比,并對主控因素水固比進行進一步試驗研究,對離層注漿施工具有重要的指導意義。

1 配比試驗

1.1 試驗思路

選用粉煤灰和水作為漿液配制主要原料,水泥、水玻璃和JXF1930懸浮劑作為添加劑用以改善漿液性質。首先進行多因素試驗得出各因素對漿液性質的影響并確定漿液性質的主控因素,之后對多因素試驗得出的主控因素進行單因素試驗分析,進一步探究該因素對漿液性質的具體影響,并將結果與多因素正交試驗結果進行對比,驗證多因素試驗準確性。

1.2 試驗材料

漿液配比試驗基本試驗材料包括懸浮劑、粉煤灰、水泥、水玻璃和自來水。多因素試驗粉煤灰來自長治電廠,單因素試驗粉煤灰來自長治電廠、乙二醇電廠、108電廠、誠豐電廠和漳山電廠。水泥為普通硅酸鹽水泥,強度等級42.5級。水玻璃采用天津風船化學試劑有限公司生產的硅酸鈉顆粒。懸浮劑采用JXF1930懸浮劑。水為普通自來水。

1.3 變量參數及試驗指標選取

(1)主要變量參數選取。選定水固比、固相比、水玻璃摻量、懸浮劑摻量為漿液配比主要變量,具體定義如下:水固比為漿液中純水與總固體質量之比;固相比為漿液中水泥質量與粉煤灰質量之比;水玻璃摻量為漿液中硅酸鈉顆粒質量與粉煤灰質量之比;懸浮劑摻量為漿液中懸浮劑質量與粉煤灰質量之比。

(2)主要技術指標選取。選取相對密度、黏度、析水率、結石率為離層注漿材料的技術指標,其中漏斗黏度為漿液流動性指標,析水率、結石率為漿液穩定性指標。漿液的相對密度指的是該漿液密度與標準狀態下純水的密度比值。漏斗黏度大小反映漿液流動性,可采用黏度計法進行測試。漿液的析水率指的是漿液靜止2 h,水的體積與漿液體積之比。漿液結石率指的是漿液靜置24 h,結石體體積與漿液體積之比。析水率越低,結石率越高,說明漿液較穩定,不易析出沉淀和產生分層現象,充填離層效果越好[15]。

1.4 試驗儀器及制備流程

漿液配比試驗用到的主要試驗儀器為相對密度計、稱量杯、量筒和量杯、電子天平、泥漿攪拌機和干燥箱等。試驗前先根據配比設計方案計算所需各組分質量。將水玻璃加入水中攪拌之溶解,再加入粉煤灰、水泥、懸浮劑,運用泥漿攪拌機攪拌至均勻即可開始試驗。

1.5 多因素漿液配比試驗

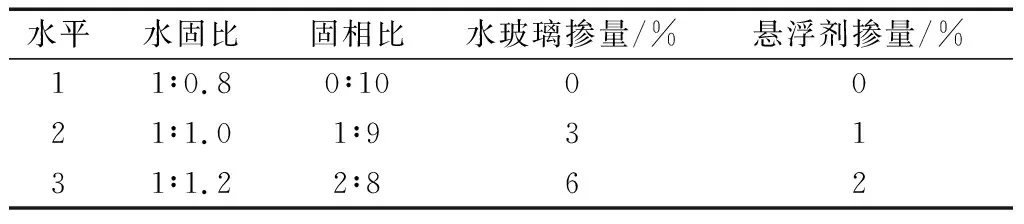

多因素漿液配比試驗探究水固比、固相比、水玻璃摻量、懸浮劑摻量對漿液相對密度、漏斗黏度、析水率、結石率的影響。有學者通過配比試驗得出,復合漿液水固比選擇1∶0.8~1∶1.3較為合適[10],采用5%左右的水玻璃摻量[16]和不超過2%的JXF1930懸浮劑摻量[14]最為有效,據此選擇各因素水平如表1所示。

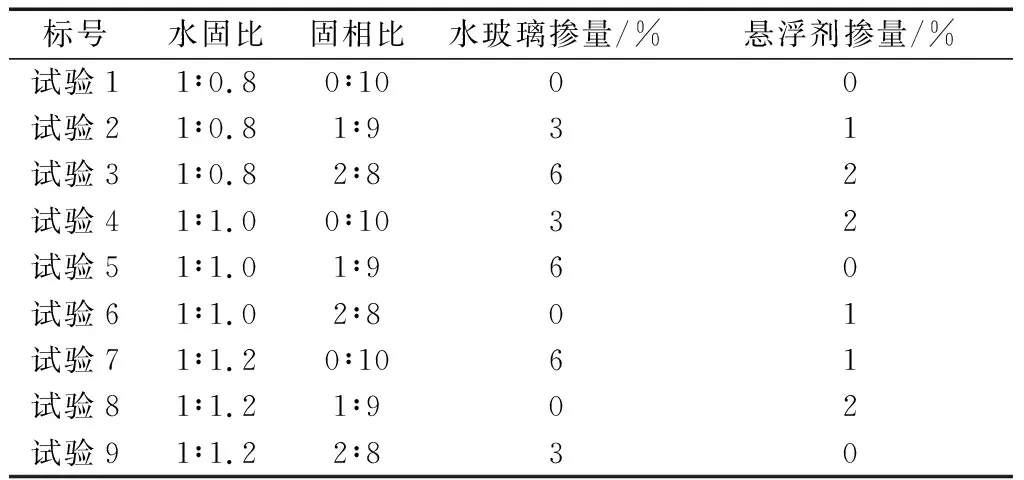

試驗共有四因素三水平,選用正交試驗的方法以減少試驗組數并獲得可靠結果[17]。根據正交試驗設計原理,選用L9(34)正交表,設計正交試驗方案如表2所示。測試每組試驗的漿液相對密度、黏度、析水率和結石率。

1.6 單因素漿液配比試驗

單因素漿液配試驗選定粉煤灰與水作為漿液成分,經查文獻得出水固比低于1∶0.8不能有效地進行填充[10],因此設計試驗方案如下。

將粉煤灰漿液水固比由1∶0.8逐漸減小,即逐漸增加單位質量漿液中粉煤灰的質量,直到漿液失去流動性時結束,測試不同水固比下漿液相對密度、黏度、析水率、結石率。粉煤灰選取來自長治電廠、乙二醇電廠、108電廠、誠豐電廠、五陽電廠、漳山電廠的干灰進行同步試驗。漿液制備方法仍參考多因素漿液配比,其中固相比取為0∶10,水玻璃摻量和懸浮劑摻量取為0即可。

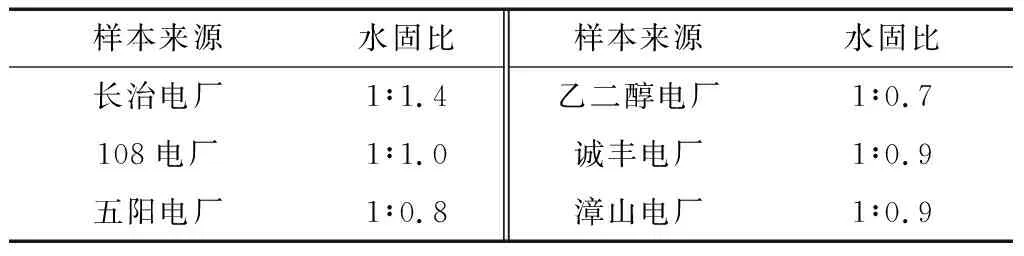

試驗發現,不同電廠配比在漿液失去流動性、不能形成單一液相時的最小水固比不同,產生該性質變化的原因與粉煤灰自身形態等性質有關[18]。各電廠最小水固比列于表3。

表1 正交試驗因素水平表Table 1 Orthogonal test factor level

表2 多因素漿液配比正交試驗方案Table 2 Multifactor grout ratio orthogonal test scheme

表3 單位質量漿液溶解粉煤灰上限時的水固比Table 3 The water-solid ratio at the upper limit of fly ash dissolved by unit mass slurry

2 試驗結果分析

2.1 多因素試驗結果分析

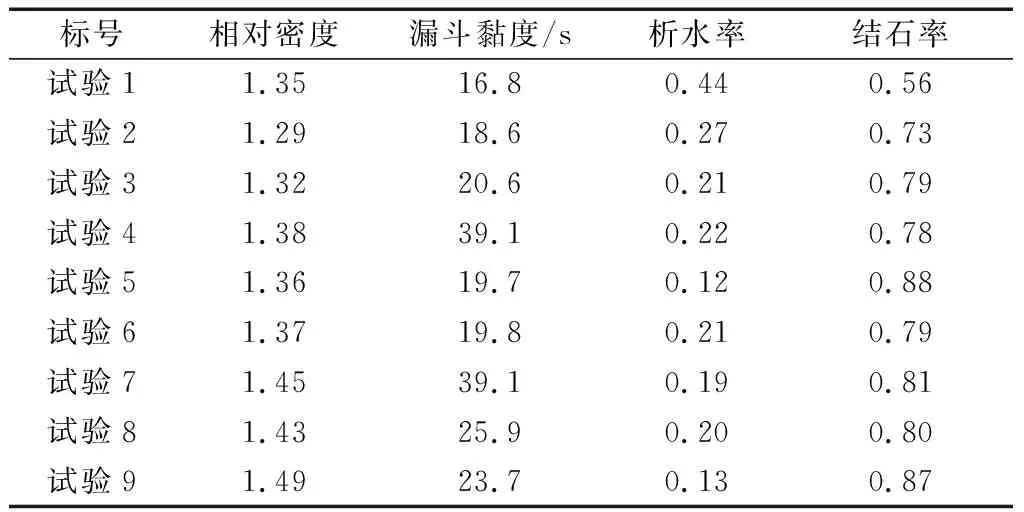

根據多因素正交試驗方案進行配比試驗,為保證準確性各組試均進行3次試驗,試驗結果均值見表4。

2.1.1 極差分析

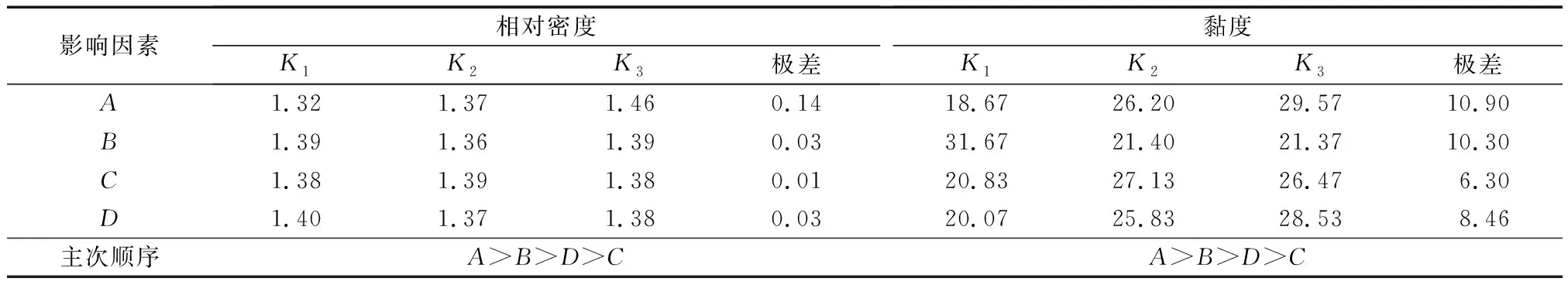

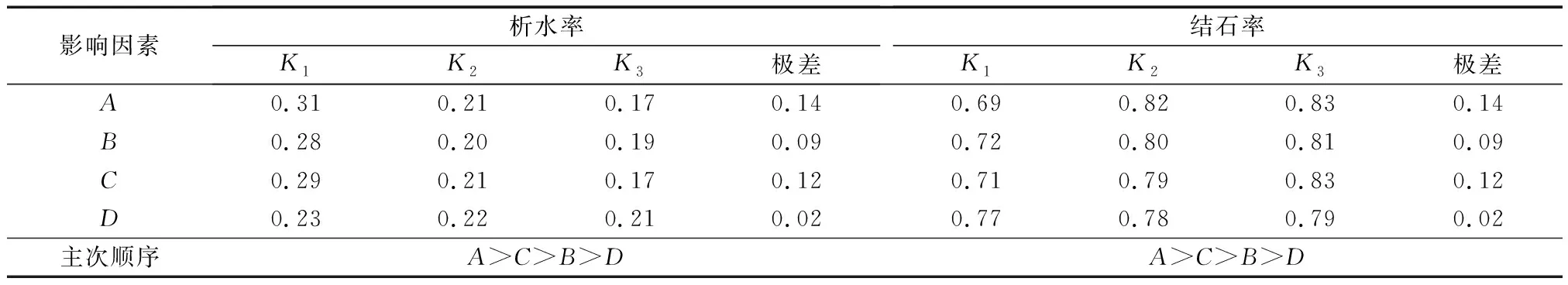

對相對密度、漏斗黏度、析水率和結石率的正交試驗結果進行極差分析,極差分析結果見表5、表6。表5、表6中影響因素A為水固比、B為固相比、C為水玻璃摻量、D為懸浮劑摻量。

表4 正交試驗結果均值Table 4 Mean of orthogonal test results

表5 相對密度、黏度試驗結果極差分析Table 5 Analysis of specific gravity and viscosity test results

表6 析水率、結石率試驗結果極差分析Table 6 Analysis of water extraction rate and stone rate test results

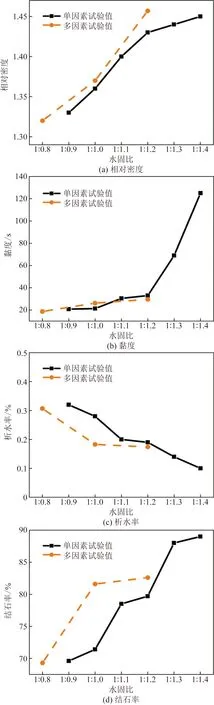

由表5、表6和圖1的極差分析結果可以得到各影響因素對相對密度、黏度、析水率和結石率指標的影響程度的主次順序。其中,水固比對相對密度、黏度、析水率、結石率的影響均最大。在固相比、水玻璃摻量、懸浮劑摻量3個因素中,黏度指標下固相比極差最大,說明固相比對黏度影響較大;析水率、結石率指標下水玻璃摻量極差最大,說明水玻璃摻量對析水率、結石率影響較大。3個因素中懸浮劑極差較小,說明懸浮劑對漿液配比性質影響有限。

2.1.2 方差分析

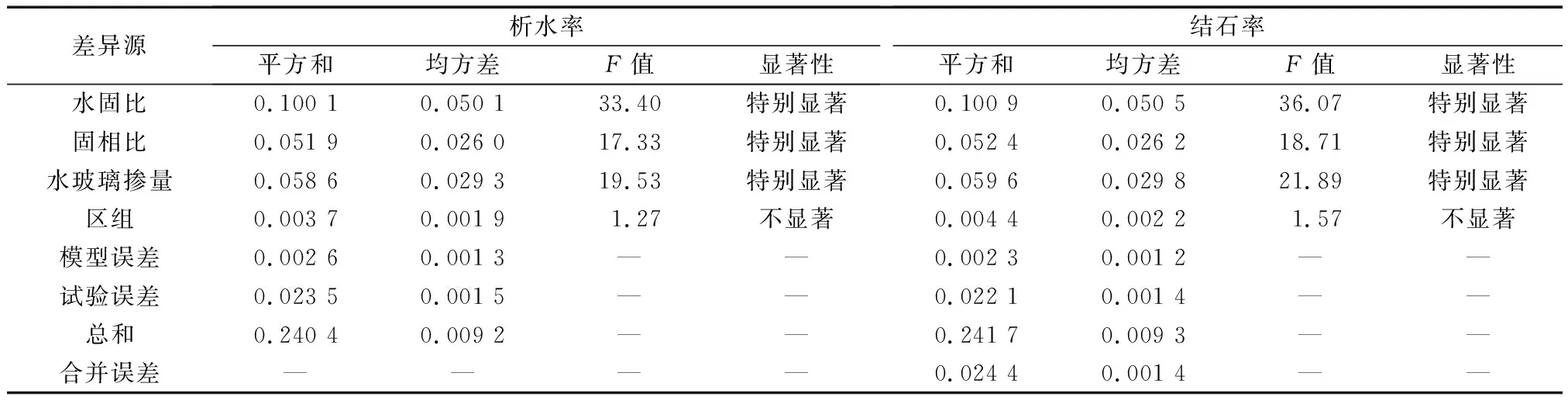

為分析試驗各因素變量對指標的顯著水平,對多因素試驗結果進行方差分析。選定各指標影響最小的因素即極差最小的因素作為誤差項,分析剩余三因素顯著性。方差分析結果見表7、表8。

根據表7、表8中F檢驗結果,對于相對密度、黏度、析水率和結石率,區組差異均不顯著,說明3次平行試驗之間差異不大,證明了試驗的準確性。對于相對密度,水固比因素對漿液相對密度的影響特別顯著,而水固比、懸浮劑摻量因素對漿液相對密度的影響不顯著,水玻璃摻量因素影響較小因此作為誤差項。對于黏度,水固比、水固比、懸浮劑因素對漿液黏度的影響特別顯著,水玻璃摻量因素影響較小因此作為誤差項。對于析水率,水固比、水固比、水玻璃摻量因素對析水率影響特別顯著,懸浮劑摻量因素影響較小因此作為誤差項。對于結石率,水固比、水固比、水玻璃摻量因素對漿液黏度的影響特別顯著,懸浮劑摻量因素影響較小因此作為誤差項。

根據多因素正交試驗結果分析,水固比對相對密度、黏度、析水率、結石率的影響最大,因此可根據實際需求,優先選擇合適的水固比,并將水泥、水玻璃、懸浮劑作為添加材料。此外,隨著水固比減小,漿液析水率降低、結石率增加的趨勢逐漸減小,說明只通過減小水固比實現降低析水率、增加結石率的方法在較稠漿液中效果不佳。

2.1.3 各變量因素對漿液技術指標的影響

根據正交試驗結果,分析各變量因素對漿液技術指標的影響,繪于圖1。圖1中各因素水平具體數值見表1。

對于相對密度,從圖1(a)中可以看出,隨著水固比的減小,漿液相對密度逐漸增大,且增大趨勢略微變緩。隨著固相比的增加,泥漿相對密度先減小后增大。隨著水玻璃摻量的增加,泥漿相對密度先增大后減小。隨著懸浮劑摻量增大,泥漿相對密度先減小后增大。

對于黏度,從圖1(b)中可以看出,隨著水固比的減小,漿液黏度逐漸增大。隨著固相比的增加,漿液黏度先減小后增大。隨著水玻璃摻量的增加,漿液黏度先增大后減小。隨著懸浮劑摻量增大,泥漿比黏度逐漸增大。

表7 相對密度和黏度指標方差分析表Table 7 Variance analysis table for specific gravity and viscosity indicators

表8 析水率和結石率方差分析表Table 8 Variance analysis table of water extraction rate and stone rate

圖1 各因素對技術指標的影響Fig.1 Influences of various factors on technical indicators

對于析水率,從圖1(c)中可以看出,隨著水固比的減小,漿液析水率逐漸減小。隨著固相比的增加,漿液析水率逐漸減小。隨著水玻璃摻量的增加,泥漿析水率逐漸減小。隨著懸浮劑摻量增大,泥漿析水率逐漸減小。

對于結石率,從圖1(d)中可以看出,隨著水固比的減小,漿液結石率逐漸增大。隨著固相比的增加,漿液結石率逐漸增大。隨著水玻璃摻量的增加,漿液結石率逐漸增大。隨著懸浮劑摻量增大,泥漿結石率逐漸增大。根據多因素正交試驗結果,綜合分析各因素影響,提出兩組離層注漿漿液推薦配比,見表9。1號用于管道流動性較好,離層發育迅速的情況。該配比有合適的黏度,較大的析水率、結石率,可以迅速、充分地填充離層空間,達到減沉目的。2號用于管道流動性能不好,該配比有較小黏度,合適的析水率、結石率,可以在緩解注漿管道擁堵的同時有較高的填充率。

表9 離層注漿法復合漿液推薦配比Table 9 The recommended ratio of composite grout in separation grouting method

2.2 單因素試驗結果分析

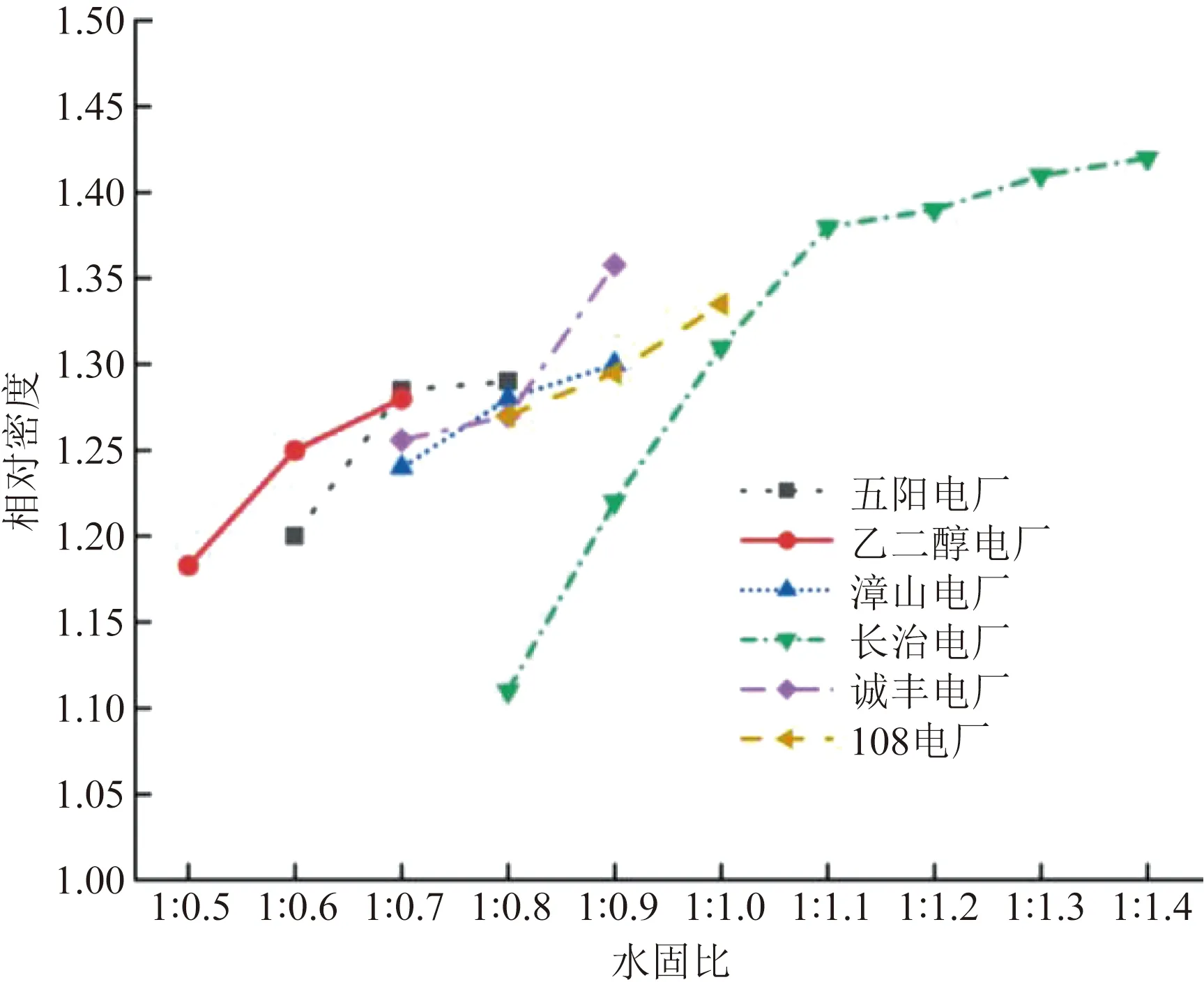

2.2.1 水固比-相對密度試驗結果

從圖2中可以看出,漿液相對密度與粉煤灰來源有關,不同電廠同一水固比下相對密度有顯著不同。各電廠粉煤灰漿液隨著水固比降低,相對密度均逐漸增大。

圖2 漿液水固比-相對密度圖Fig.2 Slurry water solid ratio-specific gravity diagram

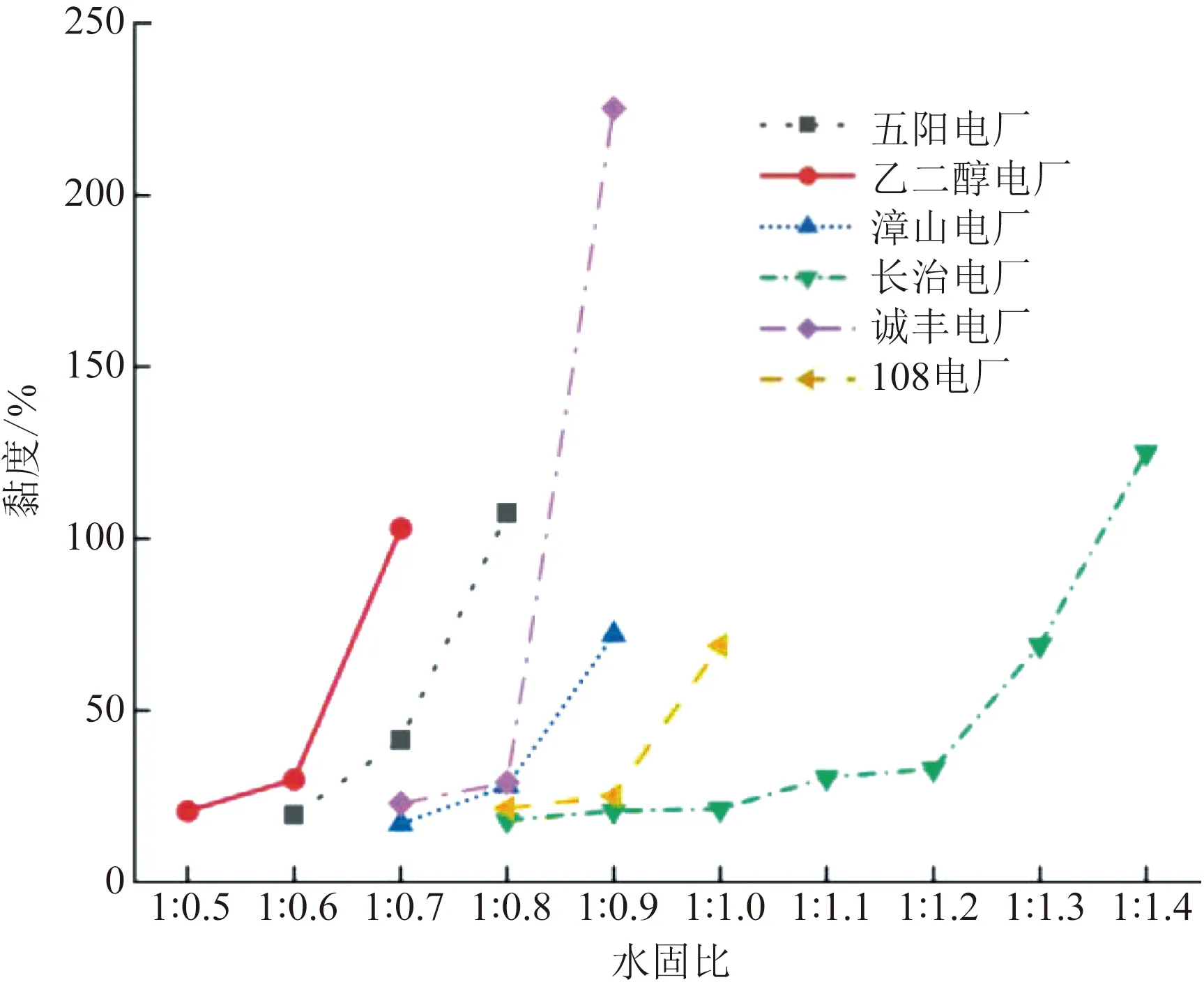

2.2.2 水固比-黏度試驗結果

從圖3可以看出,漿液漏斗黏度性質也與粉煤灰來源有關,不同電廠同一水固比下黏度有顯著不同。各電廠粉煤灰漿液隨著水固比降低,黏度均逐漸增大,當水固比到達某一值時,黏度數值突然增大。

圖3 漿液水固比-黏度圖Fig.3 Slurry water solid ratio-viscosity diagram

2.2.3 水固比-結石率試驗結果

取各電廠粉煤灰漿液200 mL置于量筒中,每隔5 min記錄漿液灰體體積,計算不同水固比下漿液結石率隨時間變化規律,將結果繪制于圖4。

由圖4可知,各電廠粉煤灰漿液在較小水固比,即在較稠時漿液沉淀較慢,結石率較大;在較大水固比,即漿液較稀時漿液沉淀較快,結石率偏小。

漿液結石率變化規律與樣本來源有關,同一水固比下不同電廠粉煤灰漿液結石率隨時間變化規律不同。各電廠濃度粉煤灰漿液均在80 min左右灰體體積不變,漿液達到穩定狀態,沉淀基本完畢,析水和結石情況不再變化。而析水率、結石率分別為2 h時水與漿液、24 h灰體與漿液體積之比,記錄時漿液已沉淀穩定,因此單因素注漿評價時選擇其一作為評價指標即可。

由單因素實驗結果可知,漿液配比性質與粉煤灰來源有關,不同電廠粉煤灰配制成的漿液性質不相同。因此在注漿前需對擬用粉煤灰進行試配。

各電廠粉煤灰隨水固比減小,漿液析水率減小,結石率增加,黏度增加,即漿液中粉煤灰質量比越大,漿液穩定性、填充效果越好,但擴散半徑越小。

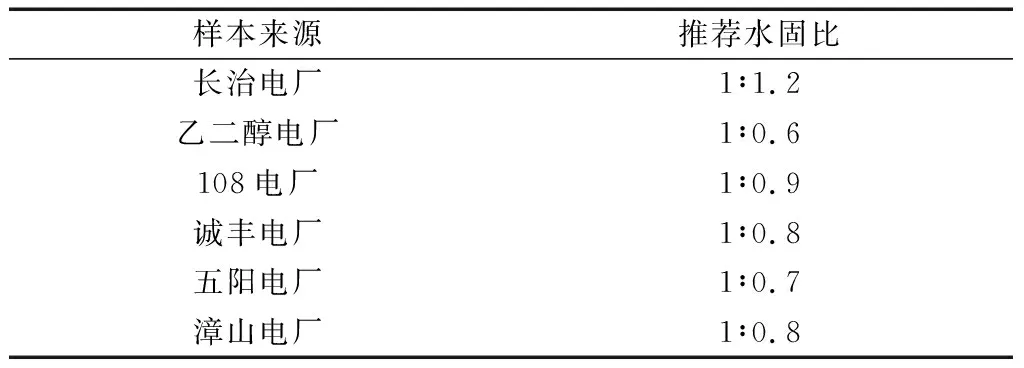

工程經驗指出,當漿液漏斗黏度不超過30 s時注漿管道不易堵塞,為得到較高結石率漿液且不堵塞管道,對于水、粉煤灰混合漿液,選定推薦配比見表10。

表10 各電廠粉煤灰與水漿液推薦配比Table 10 The recommended ratio of fly ash and water grout in each power plant

圖4 不同電廠漿液結石率-時間變化圖Fig.4 Serous stone rate-time change chart

2.3 多因素試驗與單因素試驗結果對比

多因素試驗使用長治電廠粉煤灰,故將長治電廠粉煤灰單因素試驗結果與多因素試驗結果繪制于圖5。可以看出,多因素回歸分析結果與單因素試驗結果基本吻合。多因素正交試驗方差分析得出水玻璃摻量、固相比同樣顯著影響析水率、結石率。因此析水率、結石率的多因素試驗結果和單因素試驗結果存在差異較大。上述結果證明多因素正交試驗結論可靠。

圖5 多因素試驗與單因素試驗結果對比Fig.5 Comparison of multivariate test and single factor test

3 結論

(1)水固比對漿液性質影響最大。固相比對黏度影響較大;水玻璃摻量對析水率、結石率影響較大。提出兩組適用于不同情況下的復合漿液推薦配比。第一組填充性能較好,推薦水固比1∶1.2,固相比2∶8,水玻璃摻量3%,懸浮劑摻量1%;第二組流動性能較好,推薦水固比1∶0.8,固相比1∶9,水玻璃摻量6%,懸浮劑摻量0。

(2)粉煤灰漿液性質與粉煤灰來源有關,因此在注漿前須進行試配。不同電廠粉煤灰漿液不能形成單一液相時的最小水固比不同。各電廠濃度粉煤灰漿液均在80 min左右灰體體積不變,漿液達到穩定狀態,析水率、結石率不再變化。提出各電廠粉煤灰與水單一漿液推薦水固比。

(3)通過單因素試驗與多因素試驗結果對比,驗證正交試驗分析結論的準確性,即各電廠粉煤灰漿液隨水固比減小,漿液析水率減小,結石率增加,黏度增加。