從銅陽極泥中回收砷的技術研究

梁秀秀,文 婷

(江西銅業股份有限公司貴溪冶煉廠,江西 貴溪 335424)

1 引言

銅陽極泥是銅電解精煉工藝的主要產物之一,富集金、銀等貴金屬,同時銅、砷、銻、鉍等雜質元素含量較高[4]。如何將銅陽極泥中的雜質金屬變廢為寶,越來越受行業關注。

目前,銅陽極泥脫砷工藝技術分為火法工藝、濕法工藝和火法-濕法聯合工藝[2-3]。火法工藝主要采用焙燒法、真空法脫砷,濕法工藝根據浸出介質不同分為水浸、酸浸、堿浸。火法工藝的顯著缺點是脫砷率低、環境污染大、現場作業環境差[1],濕法工藝的顯著缺點是試劑消耗量大、產生廢液多、流程較長。火法-濕法聯合工藝具有原料適應性強、脫砷率高、作業環境較友好等優點,缺點是試劑消耗量大、生產成本較高[5-6]。

2 銅陽極泥中砷浸出方法概述

選定銅陽極泥中砷的浸出方式前,需要確定陽極泥中砷的存在形態及相關性質,有針對性地制定分離浸出方案。

砷主要以三價的BiAsO4和SbAsO4以及少量五價的BiAsO5和SbAsO5賦存在陽極泥中。在堿性條件下,銅陽極泥中的難溶砷酸鹽轉化為易溶解的砷酸鈉鹽[7],主要反應如下:

3 砷浸出試驗研究

3.1 浸出試驗

水浸條件下,堿浸渣中的砷酸鈉鹽被水解,反應如下:

銅陽極泥的主要成分見表1。

表1 銅陽極泥主要化學成分 %

取300g銅陽極泥加入一定量的氫氧化鈉溶液中,逐步升溫,待達到預設溫度反應一定時間后過濾,濾液與洗水混合定容后測定其砷含量,計算砷浸出率。

砷浸出率公式如下:

As%=濾液中砷的量/陽極泥中砷的量。

3.2 試驗結果及討論

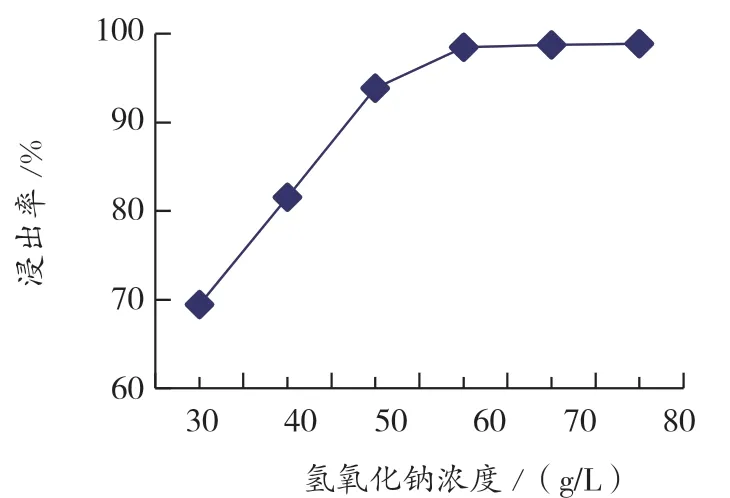

3.2.1 氫氧化鈉濃度對砷浸出率的影響

在反應溫度85℃、液固比6∶1、反應時間4h的條件下,砷浸出率在不同氫氧化鈉濃度條件下的試驗結果如圖1所示。

根據圖1可知:在氫氧化鈉濃度小于60g/L時,砷浸出率與氫氧化鈉濃度成正比;當濃度達到60g/L后,陽極泥砷的浸出率不再隨氫氧化鈉濃度的提升而增長。綜合考慮,選擇氫氧化鈉最佳濃度為60g/L。

圖1 不同氫氧化鈉濃度下砷的浸出率

3.2.2 液固質量比對砷浸出率的影響

在反應溫度85℃、氫氧化鈉濃度60g/L、反應時間4h的條件下,砷浸出率在不同液固比條件下的試驗結果如圖2所示。

根據圖2可知:液固比由3∶1增至6∶1時,砷浸出率顯著上升;液固比超過6∶1后,砷浸出率不再明顯變化。綜合考慮,選擇最佳液固比為6∶1。

圖2 不同液固比條件下砷的浸出率

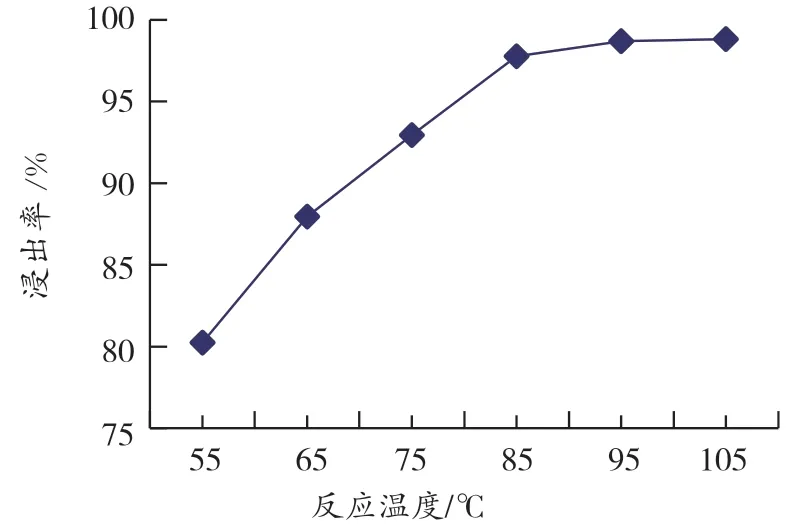

3.2.3 溫度對砷浸出率的影響

在氫氧化鈉濃度60g/L、液固質量比6∶1、反應時間4h的條件下,砷浸出率在不同反應溫度下的試驗結果如圖3所示。

根據圖3可知:反應溫度小于85℃時,砷浸出率隨著溫度上升急劇提高;當溫度超過85℃后,溫度變化對砷浸出率的影響并不大。綜合能耗考慮,選擇最佳反應溫度為85℃。

圖3 不同反應溫度下砷的浸出率

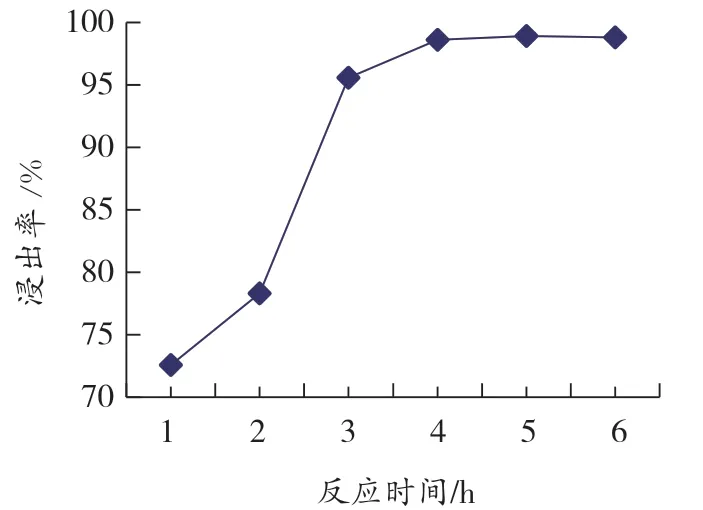

3.2.4 反應時間對砷浸出率的影響

在氫氧化鈉濃度60g/L、液固比6∶1、反應溫度85℃的條件下,不同反應時間下砷的浸出率如圖4所示。

根據圖4可知:當反應時間超過4h后,浸出反應基本停滯,砷浸出率不再上升。綜合考慮,選擇最佳反應時間為4h。

圖4 不同反應時間下砷的浸出率

4 結論

采用氫氧化鈉溶液堿浸法從銅陽極泥中回收砷是可行的。在氫氧化鈉濃度60g/L、液固比6∶1、溫度85℃、反應時間4h的條件下,砷的脫除率達到了98.81%。