黑銅泥常壓浸出工藝的優化

祝仕清

(江西銅業股份有限公司貴溪冶煉廠,江西 貴溪 335424)

1 引言

在貴溪冶煉廠,黑銅泥是銅冶煉系統電解液凈化脫雜時的產物,也是硫酸銅生產的主要原料。硫酸銅生產線采用常壓氧化浸出工藝[1-2]對黑銅泥進行浸出。由于黑銅泥成分比較復雜,同時處理的工藝條件未達到最優,因此黑銅泥浸出渣率偏高,有價元素銅浸出率低。如果對黑銅泥采取加壓氧化浸出,雖然可以有效提升銅浸出率,但工藝和設備要求較高,工藝優化投入較大[3-4]。本研究通過對黑銅泥浸出過程中的影響因素進行分析,尋找合適的工藝參數,以實現降低黑銅泥常壓氧化浸出渣率及穩定硫酸銅產品質量的目的。

2 實驗研究

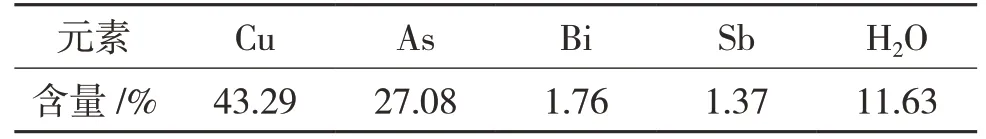

實驗用黑銅泥取自貴溪冶煉廠生產現場,其成分如表1所示。實驗用設備有浸出槽(30m3)及配套的減速機等。

表1 實驗用黑銅泥平均成分表

分析黑銅泥浸出過程中的反應溫度、酸度、初始砷濃度、液固比等浸出過程影響因素,是為了獲得浸出過程最佳工藝參數,實現黑銅泥的高效浸出。

反應初始砷濃度來源于浸出過程配入的結晶后液,以下實驗中黑銅泥投入均定量為1.5t。

2.1 反應溫度對浸出過程的影響

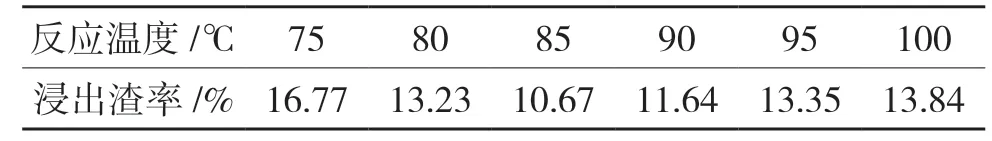

控制實驗條件:反應時間16h,反應酸度110g/L,液固比10。改變反應溫度,重點考察反應溫度與浸出渣率的變化規律。實驗結果如表2所示。

從表2可看出,低溫浸出渣率較高溫時明顯偏高。當反應溫度在80~90℃時,浸出渣率達到最低值,之后繼續提高反應溫度,浸出率有所上升。由于溫度較低時浸出液中銅濃度達到飽和,抑制了黑銅泥浸出反應的進行,當反應溫度上升,體系反應向右進行的動力增大,但過高的反應溫度使壓縮風氧溶量降低,從而抑制反應[5]。因此,確定最佳反應溫度為80~90℃。

表2 反應溫度對浸出渣率的影響

2.2 反應酸度對浸出過程的影響

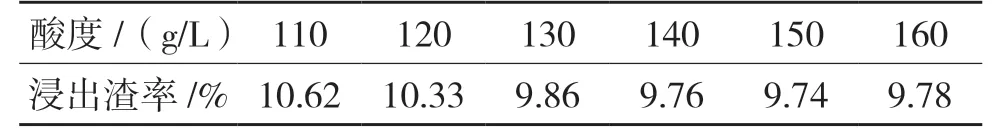

控制實驗條件:反應時間16h,反應溫度85℃,液固比10。改變反應酸度,重點考察酸度與浸出渣率的變化規律。實驗結果如表3所示。

從表3可以看出,隨著酸度提高,渣率同步下降,酸度達到140g/L后下降趨緩。黑銅泥浸出反應本身為耗酸反應,酸度越高,反應越徹底。但同時過高的酸度會對后續產品結晶過程造成不利影響[6]。綜合考慮反應酸耗、母液返量、后續產品結晶過程等因素,反應酸度控制在130~140g/L為宜。

表3 酸度對銅浸出率的影響

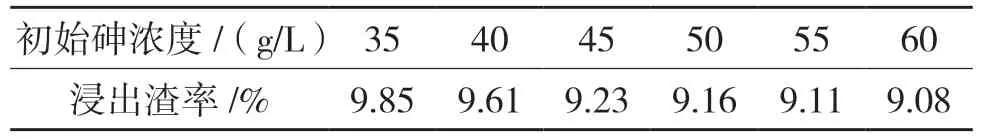

2.3 反應初始砷濃度對浸出過程的影響

控制實驗條件:反應時間16h,反應酸度140g/L,反應溫度85℃,液固比10。改變反應初始砷濃度,重點考察初始砷濃度與浸出渣率的變化規律。實驗結果如表4所示。

從表4中可以看出,前期隨著初始砷濃度的上升,浸出渣率有所下降。初始砷濃度控制在45g/L時,浸出過程中浸出渣率變化趨緩。在反應過程中,溶液中砷首先被氧化為As5+,As5+與Cu發生氧化還原反應,利于Cu浸出,故砷在反應過程中起到催化劑的作用[7-8]。然而初始砷含量越高,后續對結晶產品的品質影響越大。綜合考慮母液返量、后續產品結晶過程等因素,反應體系初始砷濃度控制在45~50g/L為宜。

表4 反應初始砷濃度對浸出渣率的影響

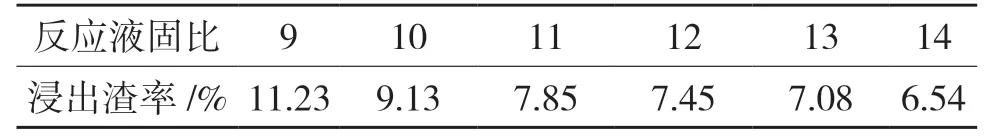

2.4 反應液固比對浸出過程的影響

控制實驗條件:反應時間16h,反應酸度140g/L,反應溫度85℃,初始砷濃度45g/L。改變浸出過程液固比,重點考察反應液固比與浸出渣率的變化規律。實驗結果如表5所示。

從表5可以看出,隨著液固比的增大,浸出渣率逐漸下降。當液固比為9時,反應漿料中銅濃度較高,反應槽底易發生結晶,抑制反應的進行,浸出渣率較高。隨著液固比的增大,浸出渣率下降趨緩。當液固比達到11~12時,繼續提高液固比,雖然能夠獲得更低的浸出渣率,但同時也導致反應體系銅濃度過低,不利于后續銅的濃縮回收。綜合考慮物料處理的生產組織與浸出渣率,確定最佳反應液固比為11~12。

表5 反應液固比對銅浸出率的影響

3 小結

(1)通過單因素實驗得出黑銅泥浸出過程最佳參數條件為:反應酸度130~140g/L,反應溫度80~90℃,初始砷濃度45~50g/L,液固比11~12。采用該參數條件,可顯著提高黑銅泥銅浸出率,降低渣率。

(2)在最佳條件下開展了工業試驗,結果表明黑銅泥浸出過程銅浸出率達97.84%,浸出渣率為6.91%。

(3)通過實驗探究了黑銅泥浸出反應初始砷濃度,可指導硫酸銅生產結晶后液循環量,達到穩定產品質量的效果。