基于數值模擬的爐內煤粉耦合固廢的混燃研究

江蘇新海發電有限公司 李子涵

引言

碳達峰,碳中和,戰略目標是以馬克思主義理論為基礎的中國特色社會主義生態經濟理論戰略,是生態文明建設整體布局內容之一[1]。燃煤電廠的碳排放較大,若改變煤的組成成分,采用煤和污泥組成混合燃料進行燃燒,是一種既可節省燃煤又可減少碳排放的方法。工業生產總值及城市規模的擴大,工業和生活帶來的污水量急劇升高。數據顯示:2020年我國工業污泥產生量為4千萬噸,生活污泥產生量為4.38千萬噸,總量達8千萬噸以上。而且根據有關預測,在之后的二十年期間每年的污泥生成量也會不斷增長[2]。因此,污泥的安全處理和回收利用問題已是刻不容緩。

污泥的處理方法一般為焚燒、干燥、荒地填埋、土地使用、直接排海等方法,由于對環境影響較大,直接排海的處理方法已被逐漸禁止使用[3]。其中,經過蒸汽、煙氣或其他熱源干燥處理后的污泥,焚燒后可以有效地利用這一熱量,焚燒法其具有固廢物質減量大、對環境危害小、資源化利用程度高等特點,已成為主流的污泥處理方法之一[4]。在實際的生產中,由于污泥燃燒后氣體的污染物濃度較大,其所占的比例需要嚴格的控制,不宜過大。因此,考慮采用數值模擬的方法,分析不同比例混合燃料的亞臨界鍋爐在4種工況下的燃燒特性:100%煤,90%煤加10%污泥,80%煤加20%污泥,70%煤加30%污泥。

1 研究對象

1.1 鍋爐概況

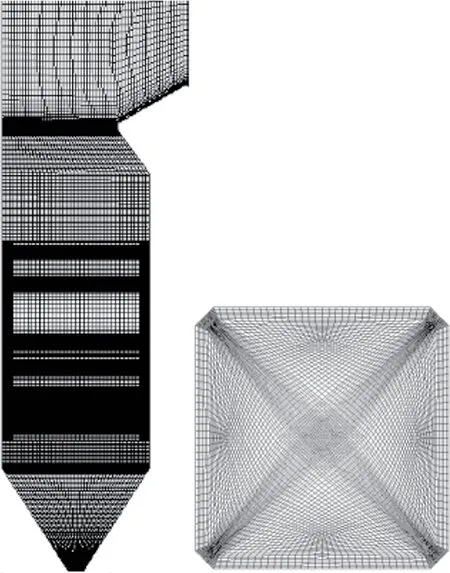

研究對象是一臺亞臨界330MW的四角切圓燃煤鍋爐。此鍋爐為亞臨界壓力、π型布置,采用一次中間再熱,其大氣擴容啟動系統不帶再循環泵,單爐膛類型的固態排渣煤粉爐。爐膛南北向長14.02m,東西向寬13.64m。

圖1 鍋爐尺寸及風口布置

1.2 模型搭建及模擬方法

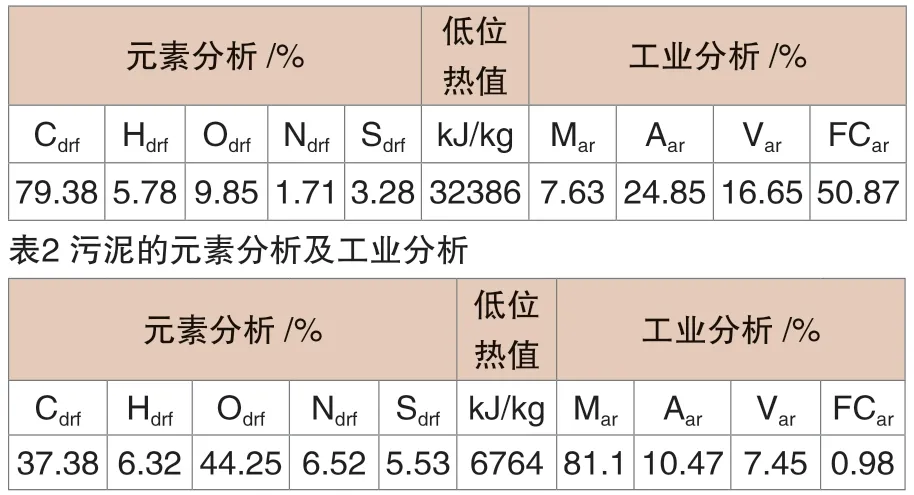

鍋爐按結構被分為四個不同區域,由下到上分別是冷灰斗區域、燃燒區、折焰角區和水平煙道區。燃燒區的情況復雜,存在大量的噴口、且是模擬的關鍵區域,因此網格的繪制運用適應性四面體的劃分方式,該方式不但可減輕運算量,并且能使計算結果更加貼合實際、精確。此外,加密了燃燒器噴口處的網格,以盡可能提高網格的合理性及準確性。而除此之外的其它三個區域,因為結構較簡單,網格劃分均采用結構化六面體型網格即可。最終該鍋爐的網格value0.4以下占到了99%以上,網格數量約為201萬,該鍋爐網格質量很好。具體網格劃分,如圖2所示。

圖2 鍋爐網格模型

模擬采用標準的k-ε雙方程模型、SIMPLE算法,輻射模型采用P-1模型,燃燒采用非預混燃燒模型,PDF混合分數法,進行了計算模擬,得出了溫度場等的數值模擬結果。

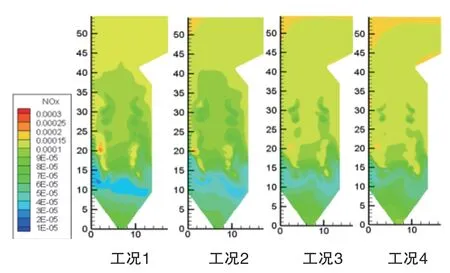

1.3 燃燒組分的化學組成

煤、污泥的工業及元素分析如表1,表2所示。

表1 煤的元素分析及工業分析

2 理論基礎

2.1 理論公式

熱平衡公式為:B0Qar,net=BcoalQar,net+BwnQwn,net,式中:B0為標準負荷下煤的燃燒量,kg;Bcoal為摻燒工況下煤的燃燒量,kg;Qar,net為煤的低位熱值,kj/kg;Bwn為污泥的燃燒量,kg;Qwn,net為污泥的低位熱值,kj/kg。

摻燒比的計算方式為如下:α=Qwn,netBwn/Qf×100%,式中:α為污泥摻燒比例,%;Qf為非摻燒工況下純煤燃燒生成的熱值,kj。

理論空氣量的計算公式如下:V=0.0889(Car+0.375Sar)+0.265Har-0.0333Oar,式中:V為單位質量燃料燃燒消耗空氣量,m3/kg;Car,Sar,Har,Oar為1kg收到基燃料中各元素的含量。

各燃料燃燒所需空氣量的計算如下:Ba=V10Bwn+V0Bcoal,式中:Ba為輸入鍋爐的空氣量,m3;V10為單位質量污泥燃燒消耗空氣量,m3/kg;V0為單位質量煤燃燒消耗空氣量,m3/kg。

計算可得各工況燃料量及所需風量如表3所示。

表3 各工況燃料量及所需風量

2.2 邊界條件

風口尺寸由鍋爐的設計參數決定,風速的計算公式如下:v=βBa/(3600ρaS),式中:V為風速,m/s;Β為風率,%;S為風口面積,m2。

各工況的具體參數如表4所示。其中,一、二次風、CCOFA風及SOFA風的溫度按照設計參數定為525K。鍋爐在工況1時采用額定負荷下額定風速,一次風為27m/s,二次風為56m/s,CCOFA風為56m/s,SOFA風為56m/s。

表4 各工況邊界條件輸入參數

3 模擬結果

3.1 溫度分布

在額定負荷下,分別計算出4種工況的溫度分布情況。

由圖3及圖4所示,爐膛的溫度隨著爐膛高度的升高先增大后減小,滿足四角切圓的鍋爐燃燒狀態。可發現爐內燃燒區域的平均溫度在發生降低,這是由于污泥中的熱值與煤相比小得多,影響了燃料的總熱值,因此溫度呈現下降的趨勢。此外,由工業分析可知,污泥的水分和灰分占比也較大,水分在高溫下蒸發時會吸收熱量吸熱,灰分占比大直接導致了可燃物的占比較小。因此在摻10%、20%、30%的污泥的工況下,爐內燃燒區截面上的平均溫度分別減少了60K、101K、130K。

圖3 爐膛溫度分布

圖4 爐膛高度方向的溫度變化

3.2 NOx分布

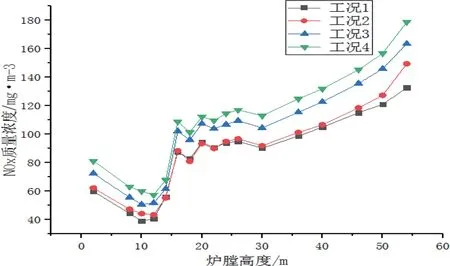

在額定負荷下,計算4種工況下的NOx分布。

由圖5、圖6可知,NOx的質量濃度不斷升高,沿爐膛高度分別分析低值和峰值情況,低值出現在燃燒區域下部,此處為燃料進口,是爐內發生燃燒的初始區域,CO生成量較大,形成了還原區,總NOx濃度減少;隨著高度增加,燃料在爐內切圓中完全燃燒,燃燒最為劇烈,燃料型NO大量生成,NOx濃度出現了一個峰值;之后,在上層SOFA風口輸入的情況下形成富氧區域,溫度也較高、超過1300℃,熱力型NO大量生成,導致NOx質量濃度開始緩慢增大。

圖5 爐膛NOx分布

圖6 爐膛高度方向的NOx變化

隨著污泥含量的增大,與原工況相比鍋爐中NOx的生成量逐漸增大。這是由于,根據元素分析可知,與煤相比污泥中的N含量高得多,因此可供生成的燃料型NO量較大。此外,NOx的生成量中燃料型占比達70%以上[5],因此,燃料中N元素的含量是影響NOx生成的最主要因素。綜上,隨著污泥的比例的增加,在摻燒10%、20%、30%污泥時,與原工況相比,水平煙道處的總NOx的質量濃度逐漸提高。

4 結語

通過合理運用數值模擬工具,以亞臨界鍋爐作為研究設備,用污泥作為主要摻燒對象,定義了4種工況,對各工況下的溫度及NOx分布進行了分析并得出以下結論:當煤粉和污泥混合燃燒時,由于污泥的含水量較大、熱值較低。因此,隨著污泥摻燒比例的增加,燃燒區域的溫度是在不斷降低的。在摻燒10%、20%、30%的污泥后,相比于原工況燃燒區域溫度分別下降了60K、101K、130K;當煤粉和污泥混合燃燒時,由于污泥中所含N元素較多,導致燃料型NO生成增多,隨著污泥比例的增大,水平煙道出口處的NOx質量濃度逐漸增大。因此,當燃煤鍋爐摻燒污泥時比例為10%時較好。