手術治療外傷性脾破裂的效果及預后影響因素分析

郭善紅,王 希

(1.博羅縣石壩衛生院外科,廣東 博羅 516153;2.惠州市第一人民醫院胃腸外科,廣東 惠州 516001)

手術治療外傷性脾破裂的效果及預后影響因素分析

郭善紅1,王 希2

(1.博羅縣石壩衛生院外科,廣東 博羅 516153;2.惠州市第一人民醫院胃腸外科,廣東 惠州 516001)

目的 探討手術治療外傷性脾破裂的臨床療效及預后的影響因素。方法62例手術治療的外傷性脾破裂患者根據術后是否有并發癥分為并發癥組(n=14)與無并發癥組(n=48),比較兩組患者的年齡、性別、傷后處理時間、脈率、收縮壓、腸麻痹、全腹肌緊張、出血量、脾損傷分級及是否合并其他臟器損傷、住院時間等。結果62例患者經治療61例治愈,死亡1例,治愈率為98.38%。兩組患者在傷后處理時間、脈率、收縮壓、腸麻痹、全腹肌緊張、出血量、脾損傷分級及是否合并其他臟器損傷等方面比較差異均具有統計學意義(P<0.05或P<0.01)。結論外傷性脾破裂病情兇險,傷后處理時間、全腹肌緊張、出血量、收縮壓、脈率、腸麻痹、脾損傷分級及是否合并其他臟器損傷等均與患者預后有著密切關系,應對上述因素給予足夠重視,以提高手術成功率,改善患者預后。

手術治療;外傷性脾破裂;影響因素

外傷性脾破裂是臨床最常見腹腔臟器損傷性疾病,發生率占腹部損傷20%~40%,占開放性損傷的10%左右,常合并多臟器損傷與失血性休克,如不及時治療將威脅患者生命安全,臨床醫生應給予高度重視[1]。腹部器官中脾臟最容易發生損傷性破裂,且常合并頭、胸、四肢、脊柱、肝腎等臟器疾病,病情兇險[2]。治療多以手術修補或脾臟切除為主,部分脾臟全切患者術后可有免疫功能低下,發生兇險性感染的可能性大幅提高,嚴重威脅患者生命[3]。本文通過回顧性分析手術治療外傷性脾破裂患者的臨床資料,探討其療效與預后的影響因素,現報道如下:

1 資料與方法

1.1 一般資料 選擇我院2011年2月至2013年12月診治的外傷性脾破裂患者62例,男性41例,女性21例,年齡21~62歲,平均(39.2±2.3)歲。受傷至入院時間30 min~8 h,平均(3.1±1.1)h。受傷至手術時間1.5~26 h,平均(5.9±2.1)h。主要臨床表現為傷后腹痛,伴有不同程度腹膜刺激征及反跳痛。開放性損傷5例,閉合性損傷57例。其中車禍傷21例,墜落傷12例,刀刺傷11例,撞擊傷9例,擠壓傷6例,其他致傷原因3例。合并肝破裂3例,合并腎破裂5例,合并顱腦損傷3例,合并胰腺挫傷2例,合并血氣胸5例,合并單發或多發性骨折4例。入院后均給予腹部超聲、CT或診斷性腹腔穿刺等檢查明確診斷,經手術證實脾破裂。根據第六屆脾臟外科學術研討會制定脾臟損傷程度分級標準[4]:Ⅰ級(脾臟裂傷長度低于5 cm,深度低于1 cm)8例,Ⅱ級(脾臟裂傷長度超過5 cm,深度超過1 cm,脾門、脾臟血管未受損) 13例,Ⅲ級(脾臟裂傷,脾門、脾葉血管受損,或脾臟部分離斷)24例,Ⅳ級(脾臟發生廣泛破裂損傷,或脾動脈與靜脈主干、脾蒂受損)17例。

1.2 治療方法 確診后給予急診手術治療,術中探查脾臟損傷情況、徹底止血,手術方式根據患者脾臟損傷情況選擇。脾部分切除術患者11例,其中損傷程度Ⅰ級8例,Ⅱ級3例;全脾切除術患者51例,其中損傷程度Ⅱ級10例,Ⅲ級24例,Ⅳ級17例。術后密切觀察患者情況,關注腹部體征及生命體征變化。術中及術后根據患者具體情況酌情給予輸血以改善循環狀態、提高血漿蛋白含量,增強凝血功能以防止再次出血。術后針對患者免疫力低下情況,預防性使用抗生素治療。

1.3 觀察指標 記錄患者年齡、受傷時間、受傷原因、入院時間、受傷后至處理時間、有無合并傷、腹痛及壓痛部位與范圍、血壓、心率、腸麻痹情況、有無全腹肌緊張、血紅蛋白水平、白細胞計數與分類、腹部穿刺抽液性狀。

1.4 統計學方法 應用SPSS13.0統計軟件進行數據分析,計量資料以均數±標準差(±s)表示,兩樣本均數比較采用t檢驗,率的比較采用χ2檢驗,以P<0.05為差異具有統計學意義。

2 結 果

2.1 治療情況 62例患者經治療61例治愈,1例死亡,治愈率為98.38%。住院時間8~18 d,平均(11.1±2.9)d。術后隨訪3~12個月,腹部B超檢查未發現異常,脾部分切除術患者11例術后檢查脾臟形體完好未見縮小。未發現術后兇險性感染現象,血常規檢查血小板水平正常。術后發熱7例,膈下感染2例,黏連性腸梗阻3例,上消化道出血患者2例,均經對癥治療后痊愈。

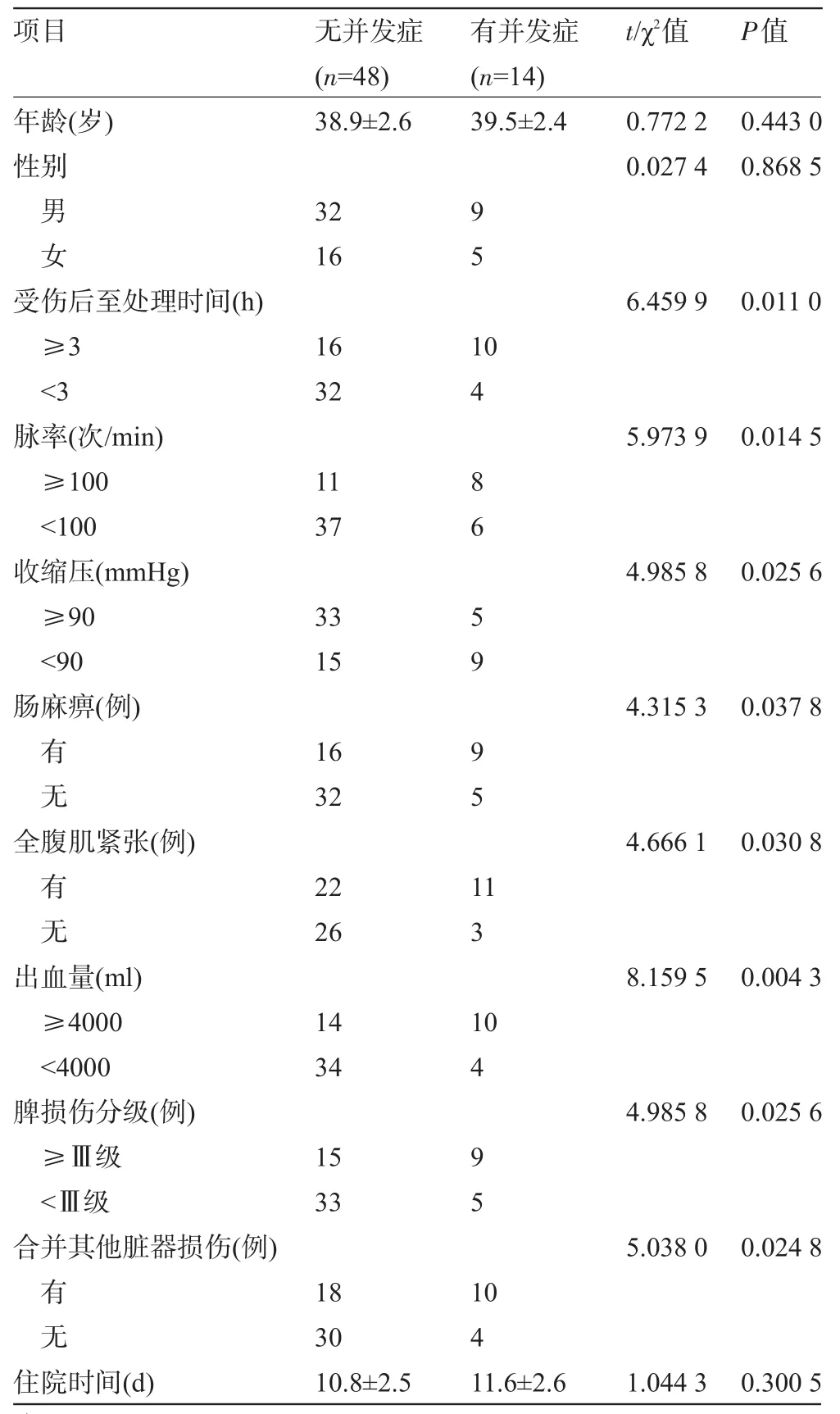

2.2 患者臨床病理特征與并發癥關系 有無并發癥患者在受傷后至處理時間、脈率、收縮壓、腸麻痹、全腹肌緊張、出血量、脾損傷分級及是否合并其他臟器損傷等方面比較差異均具有統計學意義(P<0.05或P<0.01),而在患者性別、年齡、住院時間方面比較差異則均無統計學意義(P>0.05),見表1。

表1 患者臨床病理特征與并發癥關系(±s)

表1 患者臨床病理特征與并發癥關系(±s)

注:1 mmHg=0.133 kPa。

項目t/χ2值P值無并發癥(n=48)有并發癥(n=14)年齡(歲)性別38.9±2.639.5±2.40.772 2 0.027 4 0.443 0 0.868 5男女32 16受傷后至處理時間(h)≥3<3脈率(次/min)≥100<100收縮壓(mmHg)≥90<90腸麻痹(例) 6.459 90.011 0 16 32 95 1 5.973 90.014 5 11 37 4.985 80.025 6 33 15 4.315 30.037 8有無16 32全腹肌緊張(例)4.666 10.030 8有無22 26 04 86 59 95 1出血量(ml)≥4000<4000脾損傷分級(例)≥Ⅲ級<Ⅲ級合并其他臟器損傷(例) 8.159 50.004 3 14 34 13 1 4.985 80.025 6 15 33 5.038 00.024 8有無04 95 1 04住院時間(d) 18 30 10.8±2.511.6±2.61.044 30.300 5

3 討論

脾臟具有調節血液、抗感染、調節內分泌等重要生理功能,在外傷時極易破裂出血,在治療時需采取合理的方式及時處理。目前臨床對脾破裂的處理原則為保證患者生命安全的前提下盡可能的保留脾臟[5]。脾臟是人體最大的淋巴器官,是淋巴細胞的增殖場所,具有產生免疫蛋白、增強吞噬細胞功能、提高多形核中性粒細胞吞噬功能的作用,同時對血液中的顆粒抗原具有過濾清除作用[6]。脾切除可能導致患者免疫功能下降、血液系統紊亂、吞噬細胞功能減弱以及紅細胞、白細胞、桿狀核白細胞增多、淋巴細胞減少、免疫物質減少,進而造成機體感染率增高,尤其是肺炎鏈球菌感染為主的兇險性感染,對患者的身體健康具有嚴重的威脅[7]。

脾臟在解剖學上可分葉、分段,具有豐富的側支循環,該特點為保脾手術創造了有利的條件。脾臟切除后至少需保留1/3以上才可保留脾臟的免疫功能[8]。但在手術方式的選擇上,為保證手術療效應嚴格掌握手術適應證[9]。對于年齡較小、脾臟出血較少且身體狀況良好、生命體征無明顯改變的患者,Ⅰ級損傷、裂口較小、未損傷大血管,Ⅱ級損傷且年齡低于60歲者可考慮保脾手術治療,術后脾臟保留體積大于正常1/3;而對于年齡較大,脾臟破裂出血較多、傷口較大且身體狀態較差患者以及Ⅱ級損傷以上患者則應考慮脾臟切除手術。因患者脾臟損傷較重,保脾手術無法有效止血,且患者無法耐受長時間手術,脾臟全切術是在保證患者生命安全前提下的一種較為安全的手術方式[10]。本研究中,62例患者經治療61例治愈,治愈率為98.38%,術后隨訪3~12個月給予腹部B超檢查未發現異常,脾部分切除術患者11例術后檢查脾臟形體完好未見縮小。

外傷性脾破裂患者的預后影響因素較多,縮短患者受傷至治療的時間非常重要,時間越長,腹內出血量越大,失血性休克機會增加,并發癥的發生率、死亡率也將隨之增高[11]。患者手術治療前的血壓、脈率可反映患者的受傷情況,同時反映了全身循環系統的功能狀態,當脈率超過100次/min且收縮壓低于90 mmHg時,機體即處于危險狀態,需及時給予治療以改善器官的血液灌注防止進一步的損傷,減輕對預后的不良影響[12]。受傷時出血量過多將使得機體有效循環血量減少,嚴重者可導致休克,甚至發生多器官功能衰竭,因此應給予及時的輸血或補液以改善循環狀態、增加血容量。受傷嚴重且合并多器官損傷時,脾臟損傷的診斷難度提高,增加了并發癥發生率。脾臟損傷越嚴重,患者預后越差。腸麻痹、全腹肌緊張多發生于脾臟破裂較嚴重患者,且較易發生并發癥,影響患者預后。筆者對生存的61例患者進行分析發現,有無并發癥患者在受傷后至處理時間、全腹肌緊張、出血量、收縮壓、脈率、腸麻痹、脾損傷分級及是否合并其他臟器損傷等方面比較具統計學意義(P<0.05或P<0.01)。也就是說,術前患者合并全腹肌緊張、出血兩大、收縮壓低、脈率快、腸麻痹、脾損傷分級高者預后更差,而若能夠及時針對上述因素進行合理處置,將有效改善患者預后。

綜上所述,外傷性脾破裂患者手術效果及預后與傷后處理時間、全腹肌緊張、出血量、收縮壓、脈率、腸麻痹、脾損傷分級及是否合并其他臟器損傷等因素密切相關,應對上述因素給予足夠重視,以提高手術成功率,改善患者預后。

[1]祁錫偉,李文鋒,林 森.外傷性脾破裂切除加自體脾抑制分析[J].海南醫學,2012,23(3):68-69.

[2]徐 偉.脾保留手術在外傷性脾破裂中的臨床分析[J].中華全科醫學,2013,11(04):584-585.

[3]陸歡華.外傷性脾破裂的臨床診治分析[J].河北醫學,2010,16 (9):1101-1102.

[4]吳寶強,江 勇,張 東,等.外傷性脾臟破裂行保脾手術36例臨床分析[J].肝膽胰外科雜志,2010,22(6):502-503.

[5]Resciniti A,Fink MP,Raptopoulos V,et al.Nonoperative treatment of adult splenic trauma:Developmentof a computed tomographic scoring system detectsappropriate candidates for ex-pectant management[J].J Trauma,1988,28:828-831.

[6]馮保會.部分切除手術治療外傷性脾破裂24例療效觀察[J].中國醫藥指南,2010,8(30):19-20.

[7]Parithivel VS,Sajja SB,Basu A,et al.Delayed presentation of spleeninjury:Still a common syndrome[J].Int Surg,2002,87(2): 120-124.

[8]Pachter HL,Guth AA,Hofstetter SR,et al.Changing patterns in the management of splenic trauma:the impact of nonoperative management[J].Ann Surg,1998,227(5):708-717.

[9]姜洪池.自體脾組織移植的研究[J].中華器官移植雜志,2010,31 (4):183-184.

[10]何志勝,龍士兵,吳文谷,等.探討手術治療外傷性脾破裂效果及預后影響因素分析[J].安徽醫藥,2013(5):808-809.

[11]王秋紅,胡洪祥.外傷性脾破裂80例診治分析[J].中國臨床醫學, 2011,18(4):512-513.

[12]楊崇毛,彭 毅.腹腔鏡下保脾術:外傷性脾破裂治療新進展[J].中國微創外科雜志,2010,10(1):92-94.

R657.6+2

B

1003—6350(2015)14—2136—03

10.3969/j.issn.1003-6350.2015.14.0770

2015-01-08)

郭善紅。E-mail:guo6338@163.com