磁性MgFe2O4及其核殼催化劑制備與煤熱解性能研究

陳永安,周安寧,李云龍,石智偉,賀新福,焦衛紅

(1 西安科技大學化學與化工學院,陜西 西安 710054; 2 自然資源部煤炭資源勘探與綜合利用重點實驗室,陜西西安 710021; 3 陜西煤業化工集團神木天元化工有限公司,陜西 榆林 719319)

引 言

富油煤是指焦油產率在7%~12%的煤炭[1]。我國富油煤資源豐富,儲量預測超5000 億噸[2-3],常規的燃燒利用、氣化、液化難以有效發揮其價值,同時也加劇了環境污染和二氧化碳排放等問題。通過熱解技術可將富油煤等煤炭資源轉變成煤焦油、煤氣以及高熱值的清潔固態燃料。優質煤焦油產品中的輕質芳烴BTEXN(苯、甲苯、乙苯、二甲苯和萘)等是塑料、合成纖維等化工產品的生產原料[4]。但一般熱解的焦油產品產率低,焦油中重質組分含量高,流動性差,油氣粉塵易堵塞管路,制約了煤焦油下游加工與利用,也嚴重阻礙了熱解工藝技術的發展進程[5]。為提高焦油產率與品質,選用合適的催化劑對煤進行催化熱解是實現富油煤低碳高值轉化利用的有效途徑之一。

目前,關于煤催化熱解的工作主要集中在催化劑開發[6]、熱解反應器設計優化[7-8]、熱解耦合工藝和反應氣氛研究等方面[9]。其中,熱解催化劑制備開發已成為研究的熱點。Zhang 等[10]研究了Fe2O3對不同煤催化熱解產物分布的影響,Fe2O3可增加煤熱解產物中烯烴、芳烴等輕餾分的含量。Yang 等[11]采用水蒸氣結晶法合成孔徑可控的HZSM-5分子篩催化劑,研究了HZSM-5對烷基苯脫烷基的催化作用,其相較于市面HZSM-5具有更高選擇性,可達9.91 mg/g。對HZSM-5 負載活性金屬Co、Mo、Ni,可使得煤熱解液體產物中芳烴含量增加,同時可降低焦油中有機氧含量。這主要是因為活性金屬與HZSM-5作用后抑制大分子自由基結合[12-13]。綜上,通過金屬氧化物催化劑、分子篩及其負載型催化劑研究,人們發現催化劑主要對煤熱解過程有機物斷鍵和自由基結合過程發揮催化與調控作用。該類催化劑具有特定孔隙結構、豐富的活性位點等優勢。但其大多存在催化作用單一、催化劑難回收、再生利用成本高等問題。近年來,有研究者試圖通過磁性功能復合材料研發與應用[14-15],來克服上述問題。

磁性功能材料按照種類可分為軟磁材料、硬磁材料及其他磁性材料,而在催化領域主要以非晶態軟磁合金研究居多[16-17],如Co-Fe、Fe-Ni、Mg-Fe 等形成的磁性鐵氧體催化材料。磁性鐵氧體尖晶石材料除了本身結構獨特外,還具有磁性響應靈敏等特點,因此,近年來,磁選可回收催化劑的開發受到高度關注[18]。Oladipo等[19]利用共沉淀和煅燒方法制備了磁性CoO-NiFe2O4催化劑,采用外部磁鐵將使用后的催化劑回收,以酸/堿洗方法再生,120 min 內染料的脫色率仍可達90%以上。Zhang 等[20]合成MgFe2O4納米棒用于催化氧化剛果紅(CR)溶液,磁選分離回收的催化劑,經蒸餾水洗滌后循環使用5次,仍表現出了良好的磁選分離回收性能。

選用MgFe2O4作為磁性催化劑與磁核,不僅因為其具有良好磁選回收性能,且還具有利于催化反應的晶體結構特點。鎂鐵氧體晶格中Mg2+全部占據A 位,Fe3+占據B 位,MgFe2O4納米晶合成過程中陽離子表現出一定亞穩態特性[21]。核殼結構的特點也可能使殼層與MgFe2O4產生相互作用,增加空間電荷的極化[22]。此外,鎂鐵氧體屬于軟磁材料,還具有磁性可逆、飽和磁化強度高、成本廉價等優點。考慮到煤催化熱解過程復雜、熱解溫度高、還原性氣氛、熱解產物組成復雜、粉塵濃度高等因素,在催化劑組成設計過程中,除考慮鎂鐵氧體磁性和催化劑的活性外,還應考慮催化劑的結構和性能受復雜環境影響可能導致其穩定性降低與使用壽命縮短等問題。Puspitarum 等[23]選擇合適SiO2作為涂層材料包覆在基體材料上,不僅能有效控制殼層厚度,也使得磁性納米粒子表現出良好的分散性。構筑包覆涂層不僅可以提高基體材料使用壽命,也使其在復雜環境中穩定地發揮作用[24]。本課題組[25]曾合成出了Mo/HZSM-5@SiO2@Fe3O4核殼結構催化劑,并在補連塔富油煤熱解過程中驗證了構筑SiO2包覆層可有效減輕催化劑中毒,延長其壽命,但Fe3O4仍存在熱穩定性差等問題。

因此,針對煤熱解過程中焦油品質低、磁性催化劑磁熱穩定性低等問題,本文結合鎂鐵氧體結構性質與HZSM-5 對煤熱解過程中焦油的輕質化作用,構思設計系列以MgFe2O4磁性功能組分、HZSM-5 催化劑活性組分、SiO2作為隔熱保持涂層的磁性復合材料催化劑。以補連塔富油煤為樣品,開展MgFe2O4系列核殼磁性催化劑制備及其煤催化熱解特性研究。采用振動樣品磁強計(VSM)、XRD、SEM、FT-IR、GC/MS、ICP、TG 和激光 粒度分析儀等對MgFe2O4系列磁性催化劑的磁熱穩定性、結構以及催化熱解特性和回收再生性能進行探究,以期對富油煤低碳高值轉化利用提供理論和實踐指導。

1 實驗部分

1.1 原料

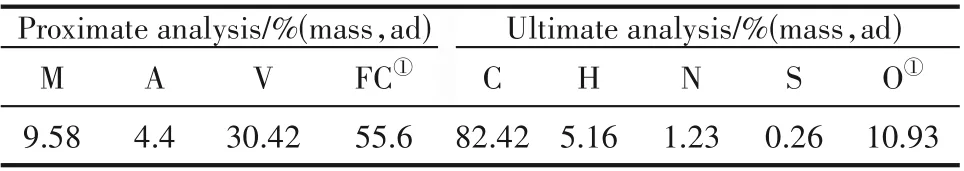

煤樣采自內蒙古補連塔煤礦(BLT-coal)。按照煤樣的制備方法(GB 474—2008)制備煤質分析樣品。實驗煤樣的粒徑為0.18~0.25 mm,將煤樣自然通風干燥48 h,置于干燥器中備用。煤的工業分析與元素分析如表1所示[25]。

表1 補連塔煤的工業分析與元素分析Table 1 Proximate analysis and ultimate analysis of BLT-coal

按照GB/T 1341—2007,在GDW-Q 型多功能低溫干餾儀上對煤樣進行格金干餾實驗,并進行了測試結果計算。計算結果為:BLT-coal 煤600℃條件下,半焦、焦油、熱解水、氣體與損失的產率分別為75.6%、6.1%、5.6%、12.7%,其中氣體與損失是通過差減法求得。

1.2 催化劑的制備

1.2.1 MgFe2O4的制備 采用溶膠-凝膠法制備立方尖晶石結構的MgFe2O4。具體實驗步驟如下:按摩爾比1∶2 稱取硝酸鐵和硝酸鎂,然后加入一定量的去離子水,攪拌混合。將上述溶液水浴加熱至60℃,加入0.09 mol 酒石酸,混合均勻后,加入氨水,調節溶液pH 為5;將混合液在75℃下攪拌24 h 得到濕凝膠;將濕凝膠置于鼓風干燥箱內,110℃下干燥48 h,得到干凝膠;將干凝膠研磨成粉末,放入馬弗爐內,以25℃/min的升溫速率在400℃下保持1 h;將產物研磨成粉末,再次放入馬弗爐,以25℃/min的升溫速率在700℃下保持2 h,得到紅棕色MgFe2O4,并放置于干燥器中備用。

1.2.2 MgFe2O4系列核殼催化劑制備 采用St?ber

法[26]制備MgFe2O4@SiO2,具體方法如下:取1 g 所制備的MgFe2O4,加入去離子水和無水乙醇,超聲30 min,再緩慢滴加正硅酸乙酯,攪拌,干燥,焙燒即可制得;MgFe2O4@SiO2@HZSM-5 制備過程中,先量取TPAOH/TEOS/EtOH/H2O(摩爾比為0.25∶1∶4∶10),配制HZSM-5 合成液[27],在60℃下攪拌2 h,加入MgFe2O4@SiO2至HZSM-5 合成液中調節pH≈8 進行水熱反應,反應后經干燥焙燒即可完成MSH 制備。將所制備的催化劑置于干燥器中保持干燥備用。上述MgFe2O4系列催化劑制備流程如圖1所示。

圖1 MgFe2O4系列催化劑制備流程Fig.1 Preparation process of MgFe2O4 series catalyst

1.3 催化劑表征

催化劑的形貌分析是在德國ZEISS Gemini300型掃描電鏡(SEM)上進行的。分析條件:加速電壓為0.02~30.00 kV。在日本島津公司的Mini Flex 600 型X 射線衍射儀上,對催化劑及再生催化劑進行XRD表征,光源為X 光管銅靶(CuKα),石墨單色器濾波,λ為0.15404 nm,管壓為30 kV,管流為10 mA,步寬為0.012°,掃描步長為0.15°,掃描時間為100 s,掃描范圍2θ為20°~80°。采用美國麥克公司Micromeritics ASAP2460 型自動物理吸附儀測定催化劑及再生催化劑的比表面積、孔容,測試條件為:在200℃下脫氣6 h,然后在-196℃,相對壓力P/P0=0~1 范圍內進行氮氣吸脫附測試,孔徑、孔體積按照BJH 法計算,比表面積按照BET法計算。采用美國量子設計公司的PPMS-9型的VSM 對催化劑及再生催化劑進行磁性分析,測試條件:磁場范圍±3 T,測試溫度2~800 K,室溫測量靈敏度為5×10-7emu,極頭直徑為5 cm,測量的范圍為5×10-7~103emu。采用德國布魯克公司Tensor27型傅里葉變換紅外光譜測定催化劑的官能團結構特征,測試條件為:用KBr 壓片法制樣,光譜儀分辨率為4 cm-1,掃描次數為32 次,測定范圍為4000~400 cm-1,DTGS檢測器(氘化硫酸三甘肽)。采用美國Varian 公司715-ES 型的電感耦合高頻等離子體發射光譜儀(ICP-AES)對新鮮煤樣與催化劑中鐵元素進行定量分析,測試時用濃硝酸與雙氧水7∶1的比例對樣品進行消解,消解后稀釋定容到一定濃度再進行檢測。催化劑粒度分布使用LS230/VSM+激光粒度分析儀進行測定,粒徑測定范圍選擇在1~200 μm,測試時長60 s。催化劑積炭量測定選擇集成熱分析儀(STA 449C)進行測試,將反應后的樣品研細后取10 mg,在空氣(30 ml/min)氣氛下以10℃/min的速率從室溫加熱到800℃計算積炭量。

1.4 催化劑磁熱穩定性實驗

以700℃、25℃/min 條件下制備的MgFe2O4為代表,考察熱處理次數對磁性催化劑結構與飽和磁強度的影響。熱處理方法如下:稱取一定量的MgFe2O4樣品,將其置于瓷舟內,放入馬弗爐內,在空氣氣氛下,以10℃/min 的升溫速率加熱到700℃,焙燒2 h,待冷卻到室溫,取出少量樣品留樣,再將剩余樣品放回馬弗爐內,重復上述步驟,得到不同熱處理次數樣品,接著對樣品進行VSM和XRD分析。

1.5 催化熱解性能評價

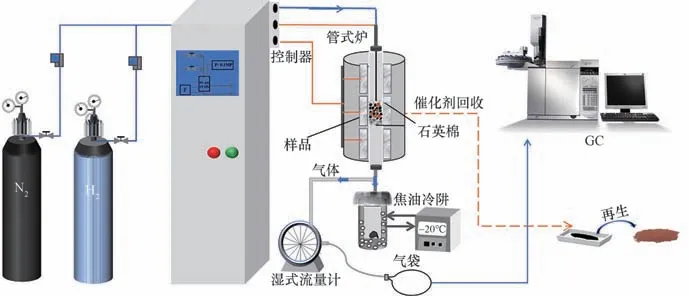

1.5.1 熱解實驗 采用圖2所示實驗裝置對磁性催化劑進行評價。固定床石英反應管內徑15 mm,長度550 mm。催化熱解實驗中每次使用煤樣10.00 g,催化劑1.00 g。在前期探索實驗中,發現催化劑粒度對煤的催化熱解過程有影響,催化劑粒度越小,越能有效提高煤與催化劑接觸面積,也有利于油氣的催化。但催化劑的粒度太細,會影響催化劑的回收效果,也會增加積炭量。因此,催化劑粒徑選取0.048~0.075 mm。將煤樣與催化劑物理混合均勻后置于石英管中。實驗采用程序升溫,升溫速率10℃/min,熱解終溫為650℃,待溫度達到650℃后保持反應1 h。升溫前先用載氣N2置換反應裝置中空氣5 min,并進行裝置氣密性檢查,最終使載氣流量穩定在100 ml/min后啟動實驗裝置。升溫過程中反應管溫度達到200℃時開始收集煤熱解所產生的氣體,在煤催化熱解的過程中,焦油會隨載氣進入冷卻泵內的收集罐內,冷凝形成油水混合物,采用GB/T 480—2010 進行焦油脫水得到熱解焦油質量和水的質量。催化劑的催化熱解反應性用焦油產率評價。產率計算公式如下。

圖2 實驗裝置Fig.2 Experimental apparatus

半焦產率:

式中,m、mchar、mwater、mliquid、mcoke分別指干燥煤樣、半焦、熱解水、液體產物、催化劑積炭的質量,g;A、M分別指煤樣中的灰分和水分質量分數;Yg為煤樣格金干餾焦油產率,%(質量)。催化劑的積炭質量根據熱重測定結果進行計算。且每組熱解實驗進行3次平行實驗,對產物半焦、焦油、水及氣體的產率進行誤差分析,計算它們的相對平均偏差,分別為0.24%、0.28%、0.96%、0.85%,數據與平均值偏差較小,實驗的可重復性較好。

1.5.2 焦油GC/MS 分析 本實驗采用美國Agilent公司的7890A GC-5975C MS 型氣相色譜-質譜對熱解產物焦油進行了GC/MS 分析。分析條件為:色譜柱采用安捷侖HP-5MS 毛細管柱,30 m×250 μm×0.25 μm;載氣為氦氣;色譜柱箱采取程序升溫,初始溫度為55℃,保持4 min,然后以4℃/min 升溫至90℃,保持1 min,以3℃/min 升溫至170℃,保持1 min,最后,以3℃/min 升溫至300℃,保持10 min;EI源,電子能量為70 eV。

1.6 催化劑回收與再生過程

磁性催化劑的回收再生過程的概念流程如圖3所示。經熱解反應后,采用磁選機對磁性催化劑與半焦的混合物進行磁選分離,以回收催化劑。回收催化劑經焙燒再生后,再循環使用。在本實驗中,磁性催化劑的回收是采用小磁鐵進行的,將催化劑與半焦的混合物鋪展在樣品紙上,用小磁鐵吸取磁性催化劑,以達到與半焦的分離,該方式對一定粒度范圍的磁性材料具有良好的回收效果。在回收率計算時,回收催化劑的量是通過催化劑的ICP分析數據,減去回收磁性催化劑中,煤所含鐵磁性物質的量進行計算的。結果表明,用小磁鐵磁選分離0.45~0.60 mm 粒徑范圍的磁性催化劑時,磁選回收率可達95%以上。

圖3 磁性催化劑催化熱解回收再生過程概念流程圖Fig.3 Schematic diagram of magnetic catalyst catalytic pyrolysis recovery and regeneration process

2 結果與討論

2.1 催化劑表征分析

2.1.1 掃描電鏡(SEM)表征分析 磁性催化劑的

SEM 如圖4所示。由圖可知,未經包覆的MgFe2O4氧化物表面呈不規則細顆粒塊狀[圖4(a)],SiO2包覆后的顆粒表面較為光滑平整、致密[圖4(b)];由圖4(c)可以看出有許多納米顆粒團簇在催化劑表面,這是因為MgFe2O4@SiO2上負載HZSM-5分子篩而形成的包覆層。

圖4 磁性催化劑的SEM圖Fig.4 SEM images of magnetic catalyst

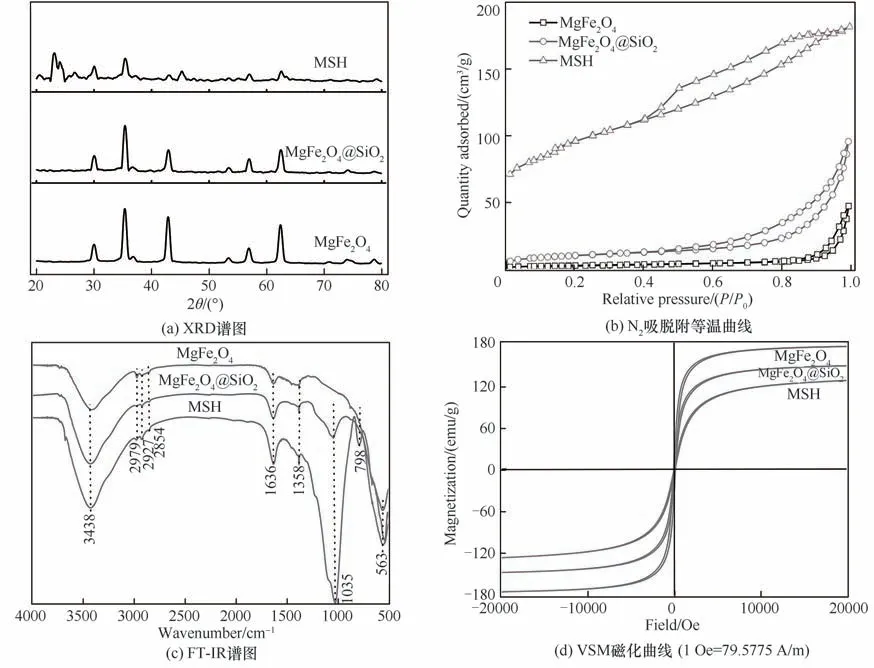

2.1.2 X 射線衍射(XRD)表征分析 圖5(a)為磁性催化劑的XRD 分析結果。由圖可知,MgFe2O4的特征峰在2θ為30.15°、35.52°、37.15°、43.17°、53.56°、57.09°、62.69°、71.13°、75.18°、79.16°出現。MgFe2O4包覆SiO2后衍射峰與標準卡片(JCPDS73-2410)中MgFe2O4的衍射峰對比,除了在2θ為71.13°、75.18°、79.16°處未出現外,其余特征峰均出現了。這是由于SiO2包覆在MgFe2O4表面,形成了SiO2致密的包覆涂層,而導致原本屬于MgFe2O4的部分特征峰會被掩蓋和削弱[28],在MSH 的XRD 譜圖中,在2θ為23°~25°和45°~46°出現了區別于MgFe2O4的HZSM-5 特征衍射峰,也由于包覆HZSM-5后,催化劑的殼層厚度增加,MgFe2O4衍射峰被明顯減弱或掩蓋。而這也間接表明HZSM-5和SiO2能夠包覆在MgFe2O4上。

圖5 磁性催化劑的XRD譜圖、N2吸脫附等溫曲線、FT-IR譜圖和VSM磁化曲線Fig.5 XRD patterns,N2 adsorption and desorption isotherm curve,FT-IR spectra and VSM magnetization curve of magnetic catalyst

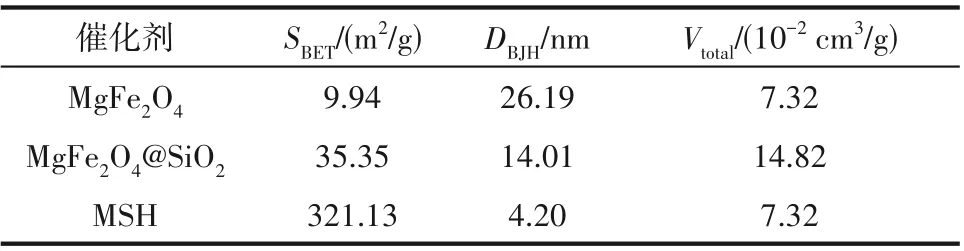

2.1.3 N2吸附-脫附分析和孔徑分析 圖5(b)為MgFe2O4、MgFe2O4@SiO2和MSH 催化劑的N2吸脫附等溫曲線。表2相應列出了催化劑的比表面積和孔結構參數。根據IUPAC 分類,其中MgFe2O4和MgFe2O4@SiO2的N2吸脫附等溫曲線屬于Ⅲ型等溫線,呈墨水瓶狀孔結構;MSH 的N2吸脫附等溫曲線屬于Ⅱ型等溫線,呈圓柱形孔,這可能是由于酸性條件下HZSM-5 分子篩生長在MgFe2O4@SiO2表面[29],使其表面范德華力增加,形成了多分子層吸附層。

由表2 可知,MgFe2O4的比表面積最小,包覆SiO2后比表面積增加。這是由于MgFe2O4表面經SiO2包覆后,形成了一層保護層,SiO2隔離保護層具有一定孔隙所致。在最外層包覆HZSM-5 后,可以明顯地看出比表面積又有較大幅度增加,這是由于HZSM-5 分子篩發達孔隙結構所導致的。此外,包覆后的催化劑孔徑都呈規律性減小,其中MSH 孔徑最小,僅4.20 nm。

表2 磁性催化劑的比表面積和孔結構參數Table 2 Specific surface area and pore structure parameters of magnetic catalyst

2.1.4 紅外光譜(FT-IR)表征分析 圖5(c)給出了磁性催化劑的FT-IR 分析結果。可以看出,MgFe2O4的紅外譜圖在波長563 cm-1處吸收帶為四面體的振動 峰[18,30];MgFe2O4@SiO2在1035 cm-1處 出 現 較 強 的Si—O 吸收峰。這進一步證明了SiO2包覆在MgFe2O4的表面。MSH 的紅外譜圖在798 cm-1處出現屬于分子篩HZSM-5的官能團振動峰。綜合分析上述多種結果可知,采用前文所述方法成功制備了磁性核殼催化劑MgFe2O4@SiO2和MSH。

2.1.5 振動樣品磁強計(VSM)分析 圖5(d)為MgFe2O4、MgFe2O4@SiO2和MSH的VSM磁化曲線。所有樣品均表現出超順磁性,飽和磁化強度隨包覆厚度的增加而降低,MgFe2O4的飽和磁化強度最大達到181.50 emu/g。這是由于經SiO2包覆后,包覆層具有一定的厚度,包覆層與磁性載體表面形成Si—O—Fe鍵,降低了MgFe2O4的磁性[31],使得催化劑整體的飽和磁化強度降低為161.90 emu/g。經進一步包覆后的MSH的飽和磁化強度降低為128.20 emu/g。這表明SiO2和HZSM-5包覆對磁強度有重要影響。SiO2包覆導致飽和磁化強度下降程度小于HZSM-5包覆后導致飽和磁化強度下降程度。顯然,控制包覆層厚度和致密性是減少包覆過程對MgFe2O4磁化強度影響的關鍵。

2.2 催化劑磁熱穩定性分析

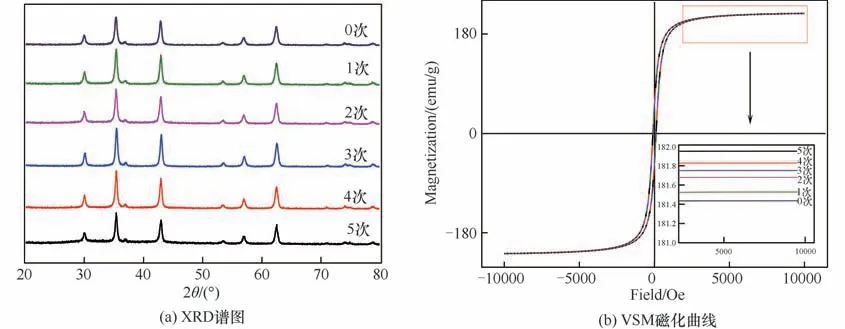

通過XRD 和VSM 表征分析了熱處理次數對MgFe2O4結構和磁性的影響,結果如圖6 所示。由圖6(a)可知,經不同熱處理次數后,熱處理樣品仍保持在2θ為30.15°、35.52°、37.15°、43.17°、53.56°、57.09°、62.69°、71.13°、75.18°、79.16°處出現與標準卡片中MgFe2O4一致的特征峰。同時,在熱處理后,MgFe2O4的回收率一直保持100%,未受到熱處理的影響。從XRD 譜圖中可以看出MgFe2O4的結晶度也基本不受熱處理次數的影響。

從圖6(b)可以看出,所有樣品均表現出超順磁性,飽和磁化強度都達到180.00 emu/g 以上,且從局部放大圖可以看出隨熱處理次數的增加,飽和磁化強度具有增加趨勢。當熱處理5 次后,MgFe2O4的飽和磁化強度最大為181.98 emu/g,與新鮮MgFe2O4相比,增加了0.48 emu/g。綜上,在空氣氣氛和重復熱處理的條件下,MgFe2O4在結構和磁性方面表現出良好的磁熱穩定性。

圖6 MgFe2O4的XRD與VSM分析Fig.6 XRD and VSM analysis of MgFe2O4

2.3 磁性催化劑的催化熱解研究

2.3.1 對產物分布的影響 磁性催化劑對煤熱解產物分布的影響如表3 所示。由表可知,在N2氣氛下(以下不做特別說明所有討論情況均指在N2氣氛條件下),就焦油產率而言,所有磁性催化劑均能有效提高熱解的焦油產率。基于提高焦油產率大小,磁性催化劑活性大小順序為MSH>MgFe2O4>MgFe2O4@SiO2,活性最佳的MSH焦油回收率為格金焦油回收率的2.4倍。

由表3 可進一步觀察到,有催化劑條件下,半焦、氣體和水的產率都呈現不同幅度的降低。這表明催化劑可以抑制油氣的結焦,以及油氣二次分解形成氣體和水產物的反應發生。從上述3種催化劑的提高油產率和抑制油氣二次分解或結焦的效果來看,SiO2包覆使MgFe2O4@SiO2催化活性下降,進一步證明了MgFe2O4是煤催化熱解活性組分;MSH 表現出更高的催化活性,并且高于HZSM-5 的催化活性[32],這表明,MSH 催化劑中,MgFe2O4通過SiO2包覆層與HZSM-5發生了一定的協同催化作用。在后面的焦油組成分析中也發現了同樣現象,關于其作用機制還需要進一步探究。

表3 磁性催化劑對熱解產物分布的影響Table 3 Effect of magnetic catalyst on distribution of pyrolysis products

2.3.2 對焦油組成的影響 為了進一步探討磁性催化劑對煤熱解焦油品質的影響,對3 種不同催化劑與富油煤熱解得到的焦油進行了GC/MS 分析,確定出200 多種物質。為了便于研究,在GC/MS 對焦油組分進行分析基礎上,按物質性質,將焦油分成苯類、酚類、脂肪烴類、稠環芳烴類以及其他五個類別,不同催化劑上BLT-coal 熱解焦油組分含量結果如表4所示。

由表4可以看出,與BLT-coal原煤熱解相比,磁性催化劑存在條件下,BLT-coal 熱解產物中苯類和脂肪烴類含量均不同程度增加,稠環芳烴和其他組分含量均下降明顯。在磁性催化劑上,煤焦油產率不僅增加了,而且焦油品質也顯著提高了。就提高焦油品質而言,催化劑活性順序為:MSH>MgFe2O4>MgFe2O4@SiO2。包覆SiO2后MgFe2O4活性有所降低,然而再負載HZSM-5 后,其對油品的催化活性似乎被“激活”了,而這說明HZSM-5 不僅對熱解揮發分產生了催化作用,還可能發揮某種協同作用[33]。MSH 將焦油中苯類和脂肪烴類的含量分別提高到了4.12%和23.53%,而單純HZSM-5 在前面研究中[25],氫氣條件下其也僅使苯類和脂肪烴類的含量達到2.34%和16.78%。從包覆的物質結構上分析,由于SiO2的包覆可能與鎂鐵尖晶石表面的Fe 作用形成Si—O—Fe 鍵[34],從而導致表面負載的HZSM-5和MgFe2O4經SiO2保護層產生了協同催化效應。

表4 不同催化劑上BLT-coal熱解焦油組分含量Table 4 Content of BLT-coal pyrolysis tar on different catalysts

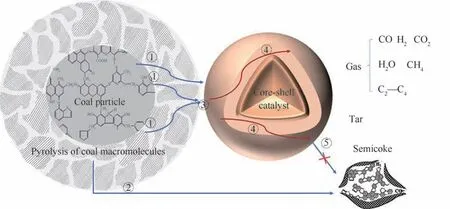

2.3.3 催化劑的催化熱解機理 基于目前實驗數據,結合文獻上有關煤熱解機理的研究結果[35-36],本文提出了圖7所示的磁性催化劑催化熱解機理。在熱解溫度下,煤粒表面溫度較高,最先發生煤大分子的裂解反應,隨熱解時間延長,煤粒內部溫度升高,也相應發生煤大分子裂解反應,所產生的油氣經煤粒或半焦的孔道裂隙由內向外擴散逸出煤粒[37-38](反應途徑①),同時煤大分子自由基部分發生縮聚脫氫反應形成半焦(反應途徑②);催化劑與煤粒接觸界面上,也可能發生催化裂解反應(反應途徑③);進一步發生催化裂解反應(反應途徑④),最終形成高品質輕質油和煤氣。由于催化劑與煤樣粒徑相差較大,催化劑與煤粉物理混合后,基于

圖7 磁性催化劑催化熱解機理①煤常規裂解及油氣內擴散過程;②煤常規熱解生成的自由基之間的縮聚脫氫形成半焦;③煤大分子界面催化裂解形成油氣;④油氣擴散與催化裂化反應形成輕質油及煤氣;⑤裂解自由基二次縮聚形成半焦或在催化劑表面積炭Fig.7 Catalytic pyrolysis mechanism of magnetic catalyst

緊密堆積原理,結合煤與催化劑顆粒之間的界面黏附作用等,推測“煤粒應該是浸在催化劑的‘海洋’中”。煤熱解過程中,煤粒中心溫度低,表面溫度高,煤粒中心產生的揮發分僅受煤中固有礦物質和孔結構傳質的影響,當其逃逸出煤外表面時,就會受外擴散的影響。這時煤粒周圍填充分布著大量的磁性催化劑,其大部分在擴散過程必然會經過催化劑進行擴散,從而受到催化劑的影響。這一過程及作用類似于煤樣與催化劑兩段式組合裝填的固定床熱解過程,揮發分外擴散過程推測其大部分是會經過周圍催化劑的表面或者內部孔道,發生類似于煤樣與催化劑兩段式組合裝填的催化熱解反應,如陳冠益等[39]在兩段式固定床蘆竹催化熱解和Zhang等[40]生物質熱解過程。磁性催化劑的存在,抑制了常規熱解反應過程中,油氣二次縮聚成半焦的反應[5](反應途徑⑤),降低了半焦表面積炭,使得半焦產率下降,焦油的產率提高。這也可從磁性催化劑的結構與催化作用分析中找到原因。鎂鐵尖晶石結構中的Fe 及晶格氧的數量是煤催化熱解的決定因素,尖晶石結構中Mg-O 四面體和Fe-O 八面體所形成配位結構中,Fe 位于晶格面上,Mg 位于四面體中心,Mg-Fe 八面體配位結構使得鐵離子容易進行電子轉移,進而發揮催化作用[41-42]。催化反應過程中半焦產率明顯低于非催化熱解過程中半焦產率正好說明了這一作用。鎂鐵尖晶石磁性催化劑在熱解過程中不僅表現出部分鐵基催化劑的提質效果,通過包覆得到的核殼結構MSH 磁性催化劑由于對HZSM-5 分子篩的引入,分子篩表面有豐富的酸性活性中心,也可促進小分子直鏈烴與小分子化合物結合生成油[43],從而對初級熱解油氣組分的催化裂化提質產生了良好的協同促進作用。由表4可知,MSH 和MgFe2O4催化作用相比而言,MSH 熱解焦油成分中苯類含量更高,表明HZSM-5 有助于提高焦油中輕質組分的產率。

2.4 催化劑再生研究

2.4.1 催化劑再生 催化劑再生方法的選擇不僅與催化劑本身結構性質有關,還與其表面積炭程度等有關,經熱重分析發現反應后MgFe2O4、MgFe2O4@SiO2、MSH 三種催化劑上的積炭量分別為4.03、4.99、6.97 mmol/g,將MSH 和MgFe2O4@SiO2積炭量對比發現,負載上一層HZSM-5 后MSH 積炭量增幅較大,這可能是MSH 最外層的HZSM-5 孔隙結構發達,導致其積炭量最大。為了除去回收的磁性催化劑表面黏附的焦油、煤塵、積炭等,采用氧化焙燒再生法進行催化劑的再生。再生過程的溫度、升溫速率及氣體流速對再生脫炭效果影響明顯[44],通過對這三個因素的探究,最終確定系列磁性催化劑在固定床中以10℃/min升溫速率加熱至700℃,并保持1 h,空氣流速控制100 ml/min,進行氧化焙燒再生。以MgFe2O4、MSH 催化劑為例,對催化劑進行了激光粒度分析。結果表明,MgFe2O4和MSH 反應前、反應后及再生催化劑的平均粒徑分別為29.63、53.14、34.42 μm 和23.25、29.41、29.16 μm。通過比較可以發現,MgFe2O4經過包覆改性后得到的MSH 催化劑有更強的抗積炭能力,并且兩種催化劑的表面積炭經空氣中焙燒再生后,基本上都可以得到脫除,相對而言在相同再生條件下MSH 表面積炭較難脫除,這可從再生MSH 的焦油產率下降較多得到證明。反應后催化劑的粒度明顯增加也可能與催化劑顆粒團聚有關。對于磁性催化劑積炭及再生問題,后續將對其進行更深入的專題研究。

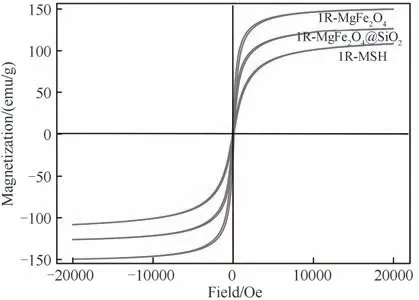

2.4.2 再生催化劑VSM 磁性分析 為了表征再生磁性催化劑的磁性特征,對其進行了VSM 磁化分析,圖8 為再生催化劑VSM 磁化曲線。由圖8 可以看出再生磁性催化劑仍表現出超順磁性,但是與新鮮催化劑相比,再生磁性催化劑的飽和磁化強度均有不同程度的下降,再生催化劑1R-MgFe2O4、1RMgFe2O4@SiO2、1R-MSH 飽 和 磁 化 強 度 分 別 為149.53、135.95、109.38 emu/g。磁性催化劑磁強度下降的主要原因可能與煤熱解過程的復雜環境有關,由于MgFe2O4在熱解溫度下表現出良好的磁熱穩定性(圖6),因此可推斷,這可能與熱解過程中還原性氣體的還原作用有關。從不同催化劑再生后磁性下降程度與催化劑的包覆結構關系也進一步證明了這一點。將再生催化劑飽和磁化強度與前面對應的新鮮催化劑的飽和磁化強度分析結果比較,可以發現,1R-MgFe2O4的磁性下降最大,而經SiO2包覆后的核殼催化劑的飽和磁化強度下降較小。這一實驗結果說明了SiO2包覆層可有效保護磁核免受煤熱解過程中復雜環境條件的影響。

圖8 再生催化劑VSM磁化曲線Fig.8 VSM magnetization curve of regenerated catalyst

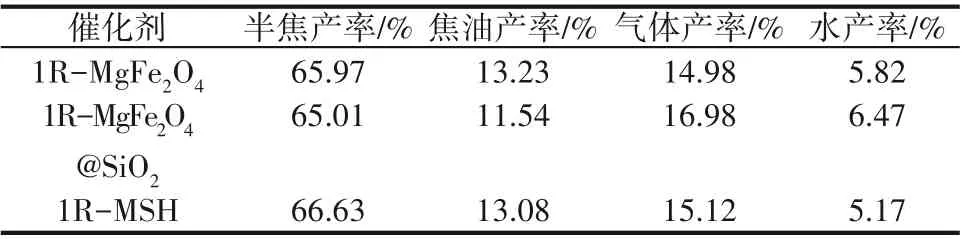

2.4.3 再生催化劑的催化熱解性能 為了進一步研究再生磁性催化劑對BLT-coal 的催化熱解性能,仍在圖2 所示的裝置上開展再生催化劑的評價,結果如表5 所示。將表5 與表3 比較,可以看出,再生磁性催化劑仍能有效提高焦油的產率。催化劑再生后的活性有一定差異,三種再生催化劑熱解的焦油產率保持率順序為:1R-MgFe2O4@SiO2>1RMgFe2O4>1R-MSH,這說明包覆SiO2后對MgFe2O4確實起保護作用,能使催化活性保持相對穩定。1RMSH 催化活性保持率雖比較低,但比原煤熱解焦油產率仍提高了3.61%。而半焦、氣體、水產率,相較于新鮮MSH 的產物產率都出現了回升。結合表2孔結構分析結果,主要因為核殼結構催化劑的比表面積較大、孔徑較小,外層的HZSM-5 分子篩比1RMgFe2O4表面積炭更嚴重[45],這也是1R-MSH 催化效果降低的原因之一;在相同再生條件下,1R-MSH 再生效果不佳。

表5 再生磁性催化劑對熱解產物分布的影響Table 5 Effect of recovery of magnetic catalyst on distribution of pyrolysis products

3 結 論

(1)采用溶膠-凝膠法制得了MgFe2O4前體,經700℃下焙燒制備出了尖晶石結構的鎂鐵氧體催化劑;以MgFe2O4為磁核,制備出了具有核殼結構的磁性催化劑MgFe2O4@SiO2、MSH,其中MgFe2O4的磁性最強,飽和磁化強度達到了181.50 emu/g,具有磁性強、磁熱穩定性好、熱解過程結構穩定等特點。核殼結構催化劑具有更佳的磁熱穩定性和催化活性。

(2)MgFe2O4系列磁性催化劑對BLT-coal 催化熱解效果顯著。核殼結構MSH 催化劑作用下,其焦油回收率為格金干餾焦油回收率的2.4 倍;同時,也使焦油中脂肪烴類和苯類含量增加約2 倍,稠環芳烴和其他含量下降9.8%和3.8%,增油提質的效果明顯。

(3)結合MgFe2O4系列催化劑的結構特點及其對煤熱解產物分布及組成的影響規律,提出了磁性催化劑的催化熱解機理,揭示了MgFe2O4系列磁性催化劑可提高BLT-coal 熱解焦油產率與品質的原因。

(4)MgFe2O4系列磁性催化劑的磁性響應靈敏,可通過簡單的磁選方法進行回收,在合適粒度范圍內磁選回收率可達到95%以上。催化劑可在空氣氣氛700℃下焙燒再生,再生催化劑仍能使煤催化熱解焦油產率保持13% 以上。未來還需要對MgFe2O4系列磁性催化劑的失活與再生過程做更深入的研究。