非牛頓流體在波節套管換熱器中流動與換熱的實驗研究

陸威,苗冉,吳志根,吳長春,謝偉

(1上海理工大學能源與動力工程學院,上海 200093;2同濟大學環境與科學工程學院,上海 200092)

引 言

在工業生產和自然界存在著很多不滿足牛頓內摩擦定律的流體,其黏度隨剪切速率不斷變化,稱為非牛頓流體[1-2]。石油、高濃度污水及牛奶、血液等都是比較常見的非牛頓流體,但目前對于這些流體研究還是基于牛頓流體特性,不能反映出真實流動與換熱特性,因此近年來關于非牛頓流體的流動與換熱研究成為重點[3]。Zhang 等[4]通過實驗研究黃原膠溶液在不同類型通道內的流動與換熱。結果表明,黃原膠溶液在通道內流動的過程中均存在明顯的剪切稀化特性,管內Nusselt 數和摩擦系數隨著黃原膠濃度的增大而增大。Pawar 等[5]通過實驗和數值模擬的方法對牛頓流體、非牛頓流體在螺旋盤管換熱器內換熱過程進行對比,獲得兩種不同流體的Nusselt數和摩擦系數關聯式。何振斌[6]通過研究非牛頓流體和非牛頓納米流體的流動與換熱,提出了兩種流體在螺旋折流板橢圓管換熱器殼程的Nusselt 數和摩擦系數的經驗關聯式。Li 等[7]通過實驗和數值分析研究CMC 水溶液在微通道換熱器中的流動與傳熱情況。結果表明,非牛頓流體的濃度和速度對其在換熱器中的Nusselt 數和摩擦系數有明顯的影響。

波節管換熱器因其截面的周期性變化具有傳熱系數高、摩擦系數增加少、不易結垢等優點,適用于黏度較大的流體流動傳熱,已被廣泛應用在石油、食品及制冷等行業[8-10]。曾敏等[11]研究波紋管流動與傳熱的影響后指出,當Re≥600 時,波紋管的傳熱能力高于光管。肖金花等[12]研究高黏度流體在波紋管中的流動與換熱后指出,波紋管對黏度較高的介質有更好的強化傳熱作用。Wu 等[13]研究了熱水解污泥在一系列波紋套管換熱器中的流動與換熱后指出,降低波距S,增加波高H,可以增加強化傳熱效果,波高H對強化傳熱起決定性作用。Han等[14-16]通過實驗研究和數值模擬分析非對稱波節管和對稱波節管的整體傳熱性能,結果發現非對稱波節管的阻力性能更低,綜合傳熱性能優于對稱波節管。張亮等[17]通過對波紋管換熱器進行數值模擬發現,波紋管換熱器的綜合換熱性能優于直管,綜合換熱性能受進口流量影響較大,其最優值出現在1250~1500 kg/h范圍內。

由于以往對于非牛頓流體在管道內的流動與換熱研究主要集中在單管[18-22],很少有學者將非牛頓流體與波節套管換熱器結合起來,故本文主要研究非牛頓流體在波節套管換熱器中的流動與換熱,具有重要的實際意義。本文制備了0.2%黃原膠(XG)的非牛頓流體,實驗研究非牛頓流體在波節套管換熱器的流動與換熱,對比分析不同結構波節管換熱器管程的綜合傳熱流動性能。

1 實驗系統及方案

1.1 非牛頓流體的制備及物性參數

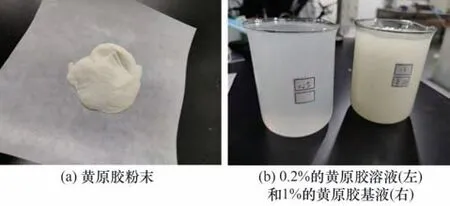

黃原膠溶液具有剪切稀化特性,屬于冪律流體,其本構方程為μ=Kγn-1。其中,K為冪律系數;n為冪律指數,n小于1。其特定的雙螺旋結構使其在低濃度下具有較高的黏性和熱穩定性[23],因此本實驗自制濃度為0.2%的黃原膠溶液作為非牛頓流體用于流動傳熱測試,其中食品級黃原膠9270由中軒生化股份有限公司生產,有效物質大于99%。首先,將黃原膠粉末放進恒溫干燥箱中干燥30 min,稱量一定量干燥后的黃原膠,按照黃原膠與清水1∶99的質量配比量取定量清水,然后將黃原膠均勻灑在清水上并用攪拌機以800 r/min 不停攪拌,攪拌1 h后獲得含1%黃原膠的基液。其次,取出部分1%的黃原膠基液,靜置24 h后再加入4倍質量清水,并不斷攪拌稀釋,靜置8 h 后溶液無氣泡,獲得可用于實驗測試的0.2%黃原膠溶液[4],黃原膠粉末及其各階段溶液見圖1,圖1(a)為黃原膠粉末,圖1(b)為0.2%的黃原膠流體(左)和1%的黃原膠基液(右)。方便起見,本實驗中0.2%黃原膠溶液物性及其本構方程參考以往學者所做的研究結果[6,24],物性見表1,0.2%黃原膠溶液熱物性在20~65℃穩定性較好[6]。

圖1 黃原膠粉末和各階段溶液Fig.1 XG powder and solution at each stage

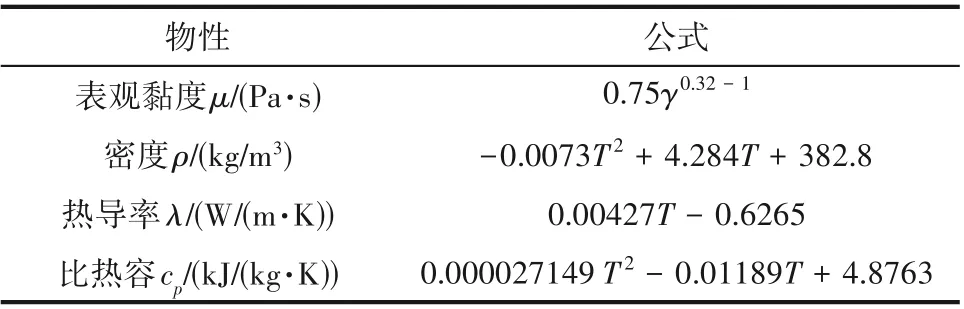

表1 0.2%黃原膠物性[6,24]Table 1 Physical properties of 0.2%XG[6,24]

1.2 實驗系統

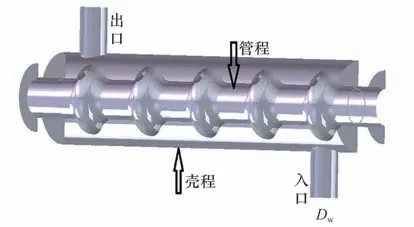

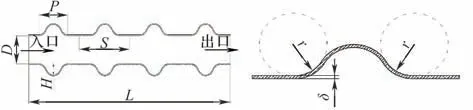

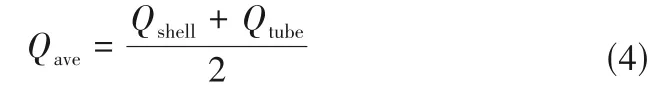

實驗研究對象是波節套管換熱器,如圖2所示,其中殼程部分是Dshell=60 mm 的光滑圓管,管程為波節管或光滑圓管。本實驗所涉及的波節管和光滑圓管全部是由304不銹鋼加工而成,管壁厚度δ均為1.0 mm,波節管直管段直徑與圓管直徑均為25 mm。圖3 是波節管的二維簡易結構示意圖。圖中,H是波節高度(簡稱波高);S是波節間距(簡稱波距);D是波節管的直管段直徑,25 mm;L是波節管的長度,3000 mm;Dw是套管進口直徑,30 mm;P是波節長度,20 mm。其中,波高H和波距S為變量,其他參數均保持不變。表2 是實驗中采用的波節管結構參數。

圖2 波節套管換熱器3D模型剖面圖Fig.2 Section view of 3D model of section tube heat exchanger

圖3 波節管二維結構示意圖Fig.3 Schematic diagram of two dimensional structure of nodal tube

表2 波節管的結構參數Table 2 Structural parameters of nodal tube

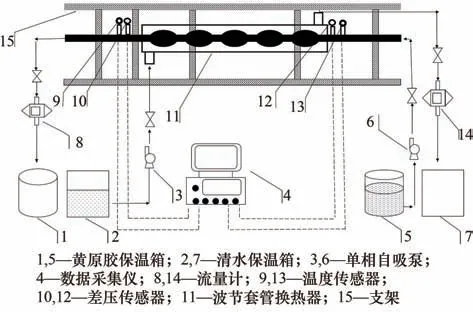

圖4 為套管換熱器測試實驗系統示意圖,為使換熱管進出口達到穩定流動性狀態,在進出口處都安裝1000 mm 的光滑延長管,實驗系統中所有換熱管道均用保溫棉包裹。

圖4 套管換熱器測試實驗系統示意圖Fig.4 Schematic diagram of casing heat exchanger test experimental system

非牛頓流體(黃原膠溶液)、清水分別被冷水機冷卻和溶液罐加熱至設定溫度,然后分別被水泵送入換熱器的管程和殼程,冷熱流體采用逆流換熱模式。在管程和殼程都設有溫度傳感器,管程進出口位置連接差壓變送器,管程和殼程分別采用電磁流量計和浮子流量計測試兩種流體的體積流量,實驗中通過閥門開度調節冷熱流體流速。每種工況下,溫度和壓力值保持穩定后才采集測試數據。每次實驗前均進行熱電阻的校準和熱平衡測試,減少熱量測量誤差。

實驗過程中殼程流體為熱水,入口溫度和體積流量一直設定為80℃和1.334 m3/h。管程為0.2%黃原膠溶液,入口溫度為20℃,通過改變黃原膠溶液體積流量,測得不同黃原膠溶液體積流量下出口溫度和換熱管前后壓差變化。

1.3 實驗測試儀器和不確定性分析

實驗儀器:數據采集器(Keithley 2700),精度0.02%,美國吉時利儀器公司;溫度傳感器(MIKPT100),精度0.2%,杭州美控自動化技術有限公司;直流信號隔離器,精度0.1%,上海佳敏儀器有限公司;電子天平(FA2204B),精度0.1 mg,上海精科天美儀器有限公司;電磁流量計(Endress+Hauser Promag 55S),精度0.2%,恩德斯豪斯(中國)自動化有限公司;浮子流量計,精度4%,江蘇奧科儀表有限公司;差壓變送器(Rose-mount3051),精度0.1%,羅森蒙特(中國)有限公司;精密定時電動攪拌器(JJ-1),江陰市保利科研器械有限公司。

實驗過程中由于測量儀器存在一定的精度,必然存在直接測量誤差。而由于間接測量值是通過直接測量值和相關的公式、定理推導而來,因此會存在間接測量誤差[16]。對于間接測量誤差通過不確定度分析進行評價,不確定度計算如下:

經計算得黃原膠溶液Reynolds 數ReXG、總傳熱系數k、管程傳熱系數htube、管程Nusselt數Nutube、管程阻力系數ftube的不確定度分別為3.1%、3.5%、3.2%、2.9%、2.6%。

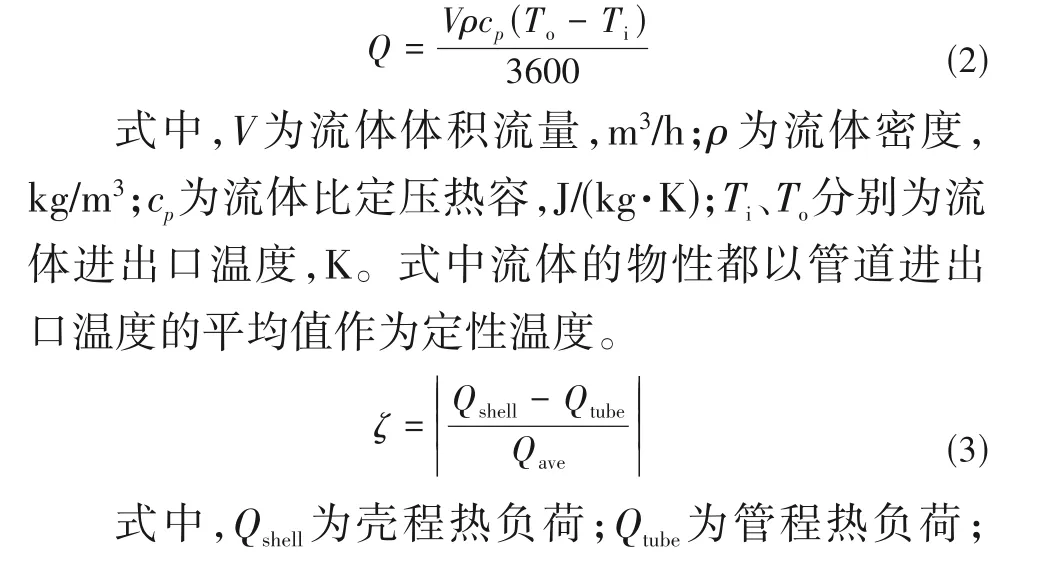

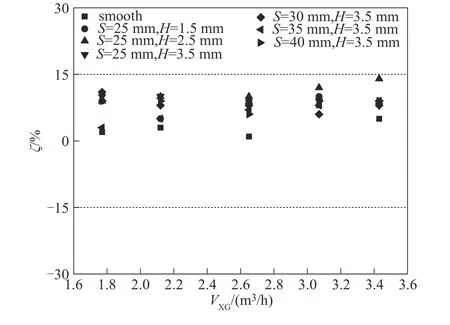

1.4 實驗系統熱平衡

由于換熱管段向環境散熱和測量誤差是客觀存在的,因此管程和殼側的熱負荷不完全相等。本實驗通過系統熱平衡分析,來判定所測實驗數據是否有效。

Qave為平均熱負荷。

所測數據當熱偏差ζ≤15%時有效[13]。黃原膠溶液在不同波節套管換熱器管程流動與換熱過程中熱偏差ζ隨VXG的變化如圖5 所示,熱偏差ζ均小于15%。

圖5 熱偏差ζ隨VXG的變化Fig.5 The variation of thermal deviation ζ with VXG

2 波節套管換熱器強化換熱性能分析方法

2.1 總傳熱系數

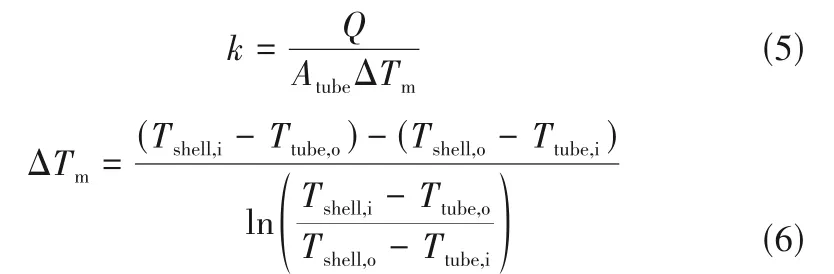

波節套管換熱器的總傳熱系數k通過式(5)進行計算:

式中,Atube為管程換熱面積,m2;ΔTm為對數平均溫度,K;Tshell,i、Tshell,o分別為殼程入口、出口平均溫度,K;Ttube,i、Ttube,o分別為管程入口、出口平均溫度,K。

2.2 殼程傳熱系數

由于黃原膠溶液物性比較復雜,并且波節套管換熱器殼程Nusselt 數Nushell,water沒有合適的經驗公式,無法計算殼側傳熱系數hshell,water,進而不能利用殼側、管側及總傳熱系數之間的關系來求得管程傳熱系數htube,XG和Nusselt數Nutube,XG。

為了解決上述難題,本實驗中殼程流體為清水,物性相對穩定,并且其體積流量Vshell,water不變。由于本實驗過程中清水溫度不變,即可以認為殼程hshell,water保持不變。為了得到殼程hshell,water,首先在管程和殼程分別通入一定體積流量的清水,測得總傳熱系數k和管程Nutube,water,通過計算求管程htube,water,進而利用熱阻分離法求得殼程清水傳熱系數hshell,water:

式中,do、di分別為管程外徑、內徑,m;λwall為不銹鋼熱導率,16.2W/(m·K)。

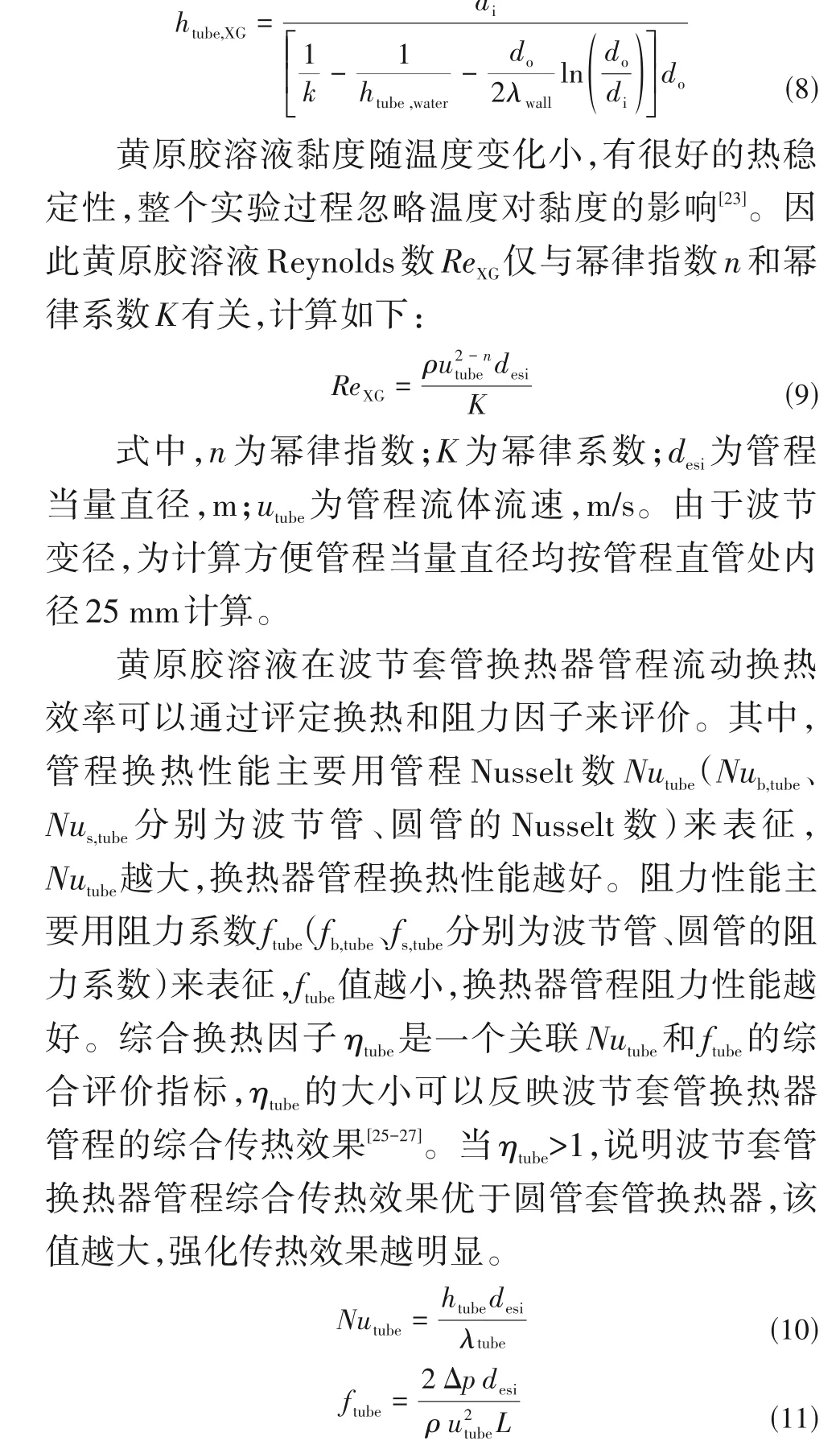

2.3 管程傳熱分析指數和黃原膠溶液Reynolds數

當管程內通入0.2%黃原膠溶液時,由上面得到的殼程清水傳熱系數hshell,water,結合套管換熱器總傳熱系數k得到管程0.2% 黃原膠溶液的htube,XG和Nutube,XG。管程htube,XG在總傳熱系數k和殼程hshell,water的基礎上,通過熱阻分離法得到:

式中,Δp為管程進出口壓降,Pa;λtube為管程流體熱導率,W/(m·K);L為管程長度,m。

3 實驗結果分析

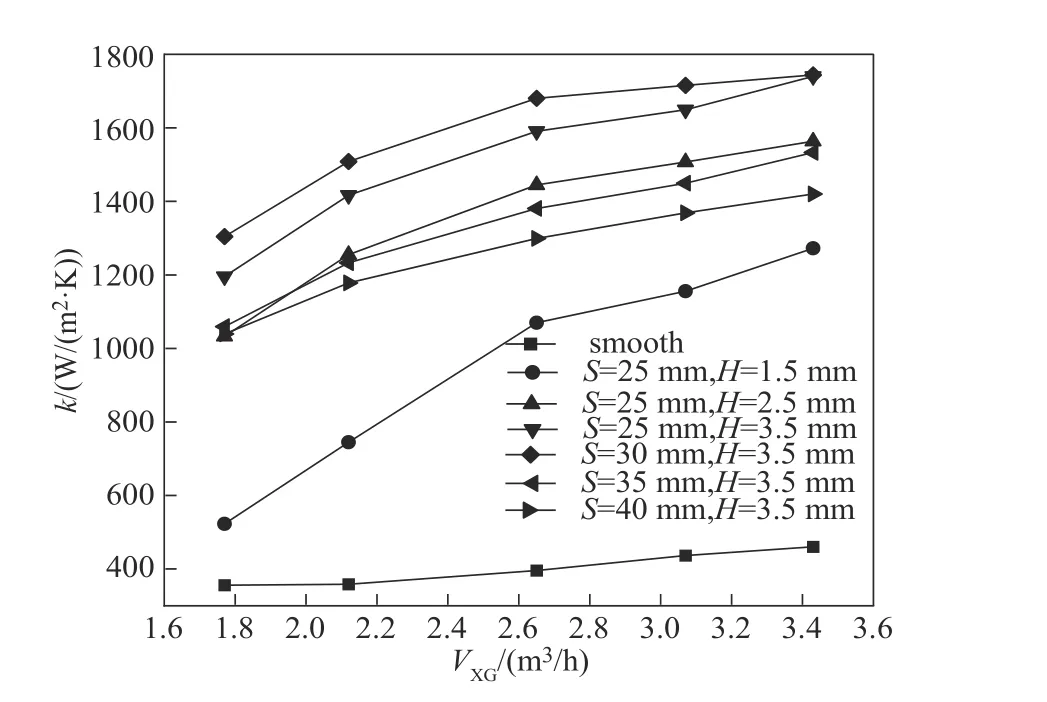

3.1 VXG 對總傳熱系數k 和管程壓力損失Δp 的影響

圖6 為管程黃原膠溶液體積流量VXG對套管換熱器總傳熱系數k的影響,從圖中可見波節套管換熱器的總傳熱系數k遠大于圓管套管換熱器。隨VXG的增大,波節套管換熱器和圓管套管換熱器的總傳熱系數k逐漸增大,但增加量逐漸減小,兩者總傳熱系數k的差值逐漸增大。當VXG<2.65 m3/h 時,波節套管總傳熱系數k隨VXG增加而增加的速度較快,這主要是因為此時管程黃原膠溶液流速較低,流體黏度大,增加流體流速可以破壞黃原膠的分子結構,使流體剪切變稀,同時管程波節的存在使黃原膠溶液在波節處產生旋流,增加流體擾動,管道內湍流程度增大,減薄熱邊界層。VXG>2.65 m3/h 時,波節套管換熱器的總傳熱系數k增加速度降低,此時管程內黃原膠溶液速度較大,已經很大限度地使分子伸展和定向,此時加大流速,表觀黏度變化小,對流體擾動影響不大[24,28]。

圖6 VXG對總傳熱系數k的影響Fig.6 Influence of VXG on total heat transfer coefficient k

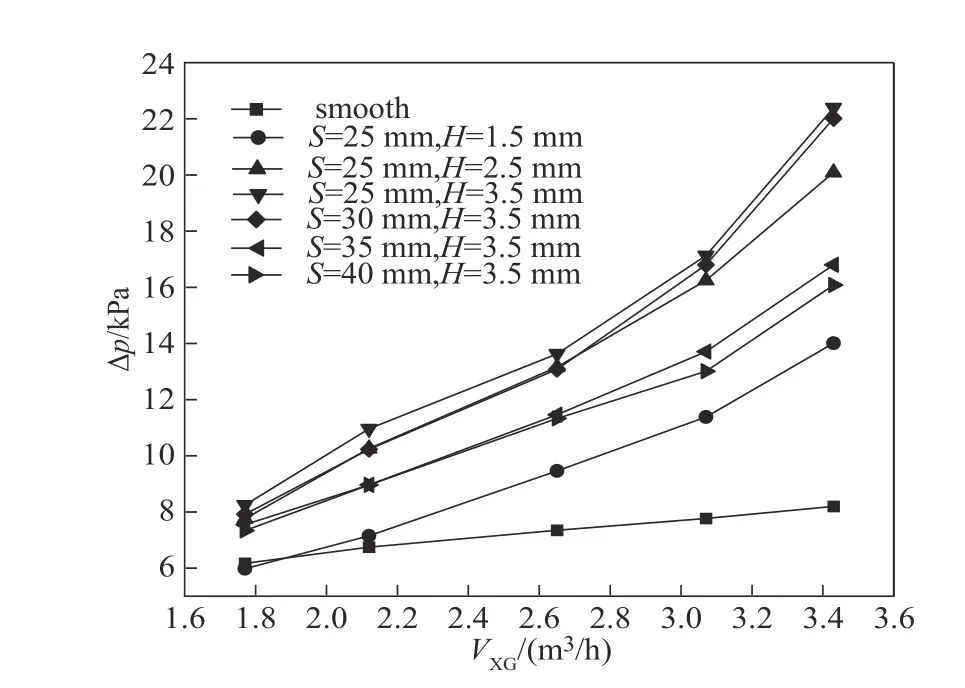

圖7 為管程黃原膠溶液體積流量VXG對管程壓力損失Δp的影響,從圖中可見,隨著VXG的增大,管程壓力損失Δp不斷增大;當內管為圓管時,壓力損失Δp隨VXG變化與波節管相比不明顯。當VXG<1.75 m3/h時,6號(對應表2中的序號,下同)波節管與圓管壓力損失Δp相差不大,1~5 號波節管壓力損失Δp明顯大于圓管。從圖中還可以看出,隨波高H增大,管程壓力損失Δp逐漸增大,而當波距S降低時,壓力損失Δp逐漸減小。

圖7 VXG對管程壓力損失Δp的影響Fig.7 Influence of VXG on pressure loss Δp in pipe

3.2 波節高度H對黃原膠溶液流動傳熱的影響

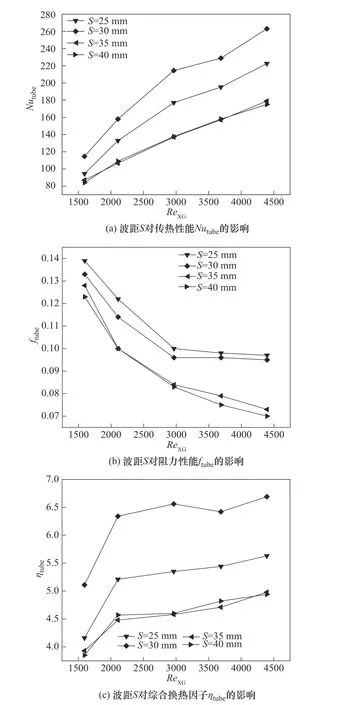

圖8(a)表示不同波節高度H下管程Nusselt 數Nutube隨黃原膠溶液Reynolds 數ReXG的變化,由圖可知,Nutube隨ReXG增大而增大,但增長量逐漸減小。這是因為當ReXG較小時,管程內黃原膠溶液流速低,流動較穩定,擾動較小,熱邊界層較厚;當管程為波節管時,由于波峰和波谷產生渦旋作用,導致管內的擾動與湍動程度都相對較大,破壞熱邊界層。同時在管程波節處流體質點碰撞劇烈,流體層間的剪切力急劇增加,黃原膠溶液剪切變稀,黏度變小,傳熱效果增強[20]。隨波高H的增加,管程Nusselt數Nutube逐漸增加,其他條件相同時,管程為4 號波節管時,Nutube最大,是相同條件下圓管的4.58~7.87 倍。

圖8(b)表示不同波節高度H下管程阻力系數ftube隨黃原膠溶液Reynolds 數ReXG的變化,當管程為波節管時,波節管阻力系數ftube的值始終大于圓管,說明黃原膠溶液在波節管中流動時的阻力與圓管相比較高。隨ReXG增加,阻力系數ftube逐漸降低,黃原膠溶液流速越大,波節管阻力性能越好。波高H越大,波峰和波谷產生的渦旋效應越明顯,對黃原膠溶液擾動越強,產生的壓降損失越大,結合式(11)阻力系數ftube越大。當ReXG<1600,6號波節管阻力系數ftube小于圓管,這是因為波高H和ReXG較小,波節管的特殊結構對黃原膠溶液阻礙較小,而波節管的當量直徑要大于圓管的當量直徑。

圖8 波節高度H對黃原膠溶液流動傳熱的影響(S=25 mm)Fig.8 Effect of nodal height H on flow heat transfer of XG solution(S=25 mm)

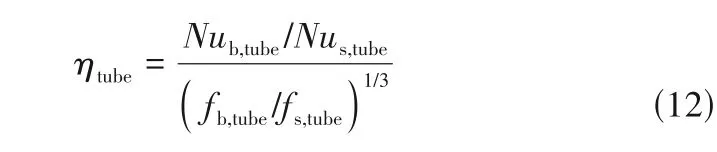

圖8(c)表示不同波節高度H下管程綜合換熱因子ηtube隨黃原膠溶液Reynolds 數ReXG的變化,從圖中可見,波節管為管程時ηtube>1,這表明黃原膠溶液在波節管中的綜合傳熱性能優于圓管。隨ReXG增加,黃原膠溶液在管程ηtube增大但增加量逐漸減小。這表明在低Reynolds 數時,提高黃原膠溶液流速,可以明顯提高套管換熱器管程的綜合傳熱效果。隨波高H的增大,ηtube隨之增大,因為波高H增加,黃原膠溶液在波峰波谷處受到的渦旋效應增加,熱邊界層減薄,強化換熱,同時由于黃原膠溶液層間剪切力增大,使流體黏度降低,管程進出口產生相對較小的阻力損失。當S=25 mm、H=3.5 mm 時,管程為波節管時綜合傳熱性能是相同條件下圓管的4.13~5.63 倍。

3.3 波節距離S對黃原膠溶液流動傳熱的影響

圖9(a)表示不同波節距離S下,管程Nusselt 數Nutube隨ReXG的變化。由圖可以看出隨S增大,管程Nutube先增大后減小,在S=30 mm 時Nutube達到最大,Nutube是相同條件下圓管的5.56~9.30 倍。S=25 mm時渦旋范圍與3 號波節管相似,但由于4 號波節管的換熱面積大于3 號波節管,所以S=25 mm 時Nutube小于3 號波節管。當S>35 mm 時,Nutube變化較小。此時波節數量少,對黃原膠流體擾動程度低,流體層間剪切力小,黃原膠流體黏度較大,波節處的渦旋對黃原膠流體熱邊界層減薄效果有限,強化換熱效果不明顯。

圖9(b)表示不同波節距離S下,管程阻力系數ftube隨ReXG的變化。由圖可以看出,隨波距S的增大,波節管阻力系數不斷減小。這是因為隨波距S增大,等長度管道波節數量減少,對黃原膠流體阻礙影響降低,湍流程度降低。當ReXG<2965 時,1 號和2 號波節管ftube處于同一水平,說明此時波距S對壓力損失影響不大。一方面由于波節數量的減少,波節管內黃原膠流體擾動程度降低;另一方面,此時黃原膠流體流動速度較低,湍流程度差,管程進出口壓力損失較小。黃原膠流體在3 號波節管流動時換熱性能最好,ftube相較于圓管提高0.28~1.68 倍。

圖9(c)表示不同波節距離S下,綜合換熱因子ηtube隨ReXG變化。由圖可以看出,黃原膠溶液在不同波節管中流動與換熱時,波節管的綜合換熱因子ηtube始終大于1,ηtube隨S的增大先增大后減小,在S=30 mm 時達到最大,此時綜合換熱因子是相同條件下圓管的5.11~6.69 倍。當S≥30 mm 時,ηtube隨S變化不大,此時改變波距S對綜合換熱效果影響不明顯。ReXG<2108,ηtube隨ReXG增加速度快,ReXG>2108,ηtube隨ReXG增加而增加的速度明顯變慢,說明在低Reynolds數時改變黃原膠溶液體積流量可以明顯改善綜合換熱效果。

圖9 波節距離S對黃原膠溶液流動傳熱的影響(H=3.5 mm)Fig.9 Effect of nodal distance S on flow heat transfer of XG solution(H=3.5 mm)

4 結 論

本文利用0.2%黃原膠溶液在不同結構波節套管換熱器中進行流動和換熱實驗,并對其流動特性和傳熱進行分析,得到以下結論。

(1)與圓管套管換熱器相比,等黃原膠溶液體積流量VXG時,波節套管換熱器的總傳熱系數k明顯得到提高;隨著VXG的增加,波節套管換熱器的總傳熱系數k逐漸增加,但增加量逐漸減小。隨著VXG的增加,管程進出口壓力損失Δp不斷增大,但波節管的壓力損失Δp增大更明顯。當VXG<1.75 m3/h 時,6號波節管的壓力損失與圓管相比不明顯。

(2)隨波高H增大,黃原膠溶液在管程中受波節處的渦旋效應影響越明顯,流體層剪切力大,黃原膠溶液黏度變小,湍流程度增大,因此傳熱性能得到提高,阻力系數降低,波節管的綜合換熱因子大于1。當S=25 mm、H=3.5 mm 時,管程為波節管時綜合傳熱性能最優,是相同條件下圓管的4.13~5.63倍。

(3)隨波距S增大,單位長度波節數量減少,對黃原膠溶液阻礙影響降低,湍流程度降低,管程傳熱性能先提高后減弱,阻力性能不斷提高,黃原膠溶液在管程的綜合傳熱性能先提高后減弱。當H=3.5 mm、S=30 mm 時黃原膠溶液在波節管的綜合換熱因子達到最大,ηtube是相同條件下圓管的5.11~6.69倍。

(4)當ReXG較小時,提高黃原膠溶液體積流量VXG可以明顯提高波節管的綜合傳熱性能,當VXG較大時,波節管的綜合傳熱性能隨VXG增加而增加的速度變小。