基于S-CO2流體的PCHE低雷諾數(shù)換熱特性仿真分析

李 旭 左成藝 甘 露 朱小飛

中船重工(重慶)西南裝備研究院有限公司 重慶 401123

1 概述

印刷電路板式換熱器(Printed Circuit Heat Exchanger,PCHE)是一種傳熱性能優(yōu)良、高效率的緊湊式換熱器,起源于天然氣液化的低溫換熱器,隨著PCHE技術(shù)的發(fā)展,目前PCHE不僅是深海浮式天然氣液化主低溫換熱器的首選,而且廣泛應(yīng)用于高溫反應(yīng)器中間冷卻器、布雷頓循環(huán)高溫氦換熱器、超臨界二氧化碳循環(huán)熱水裝置、化工換熱反應(yīng)器和超高溫氣冷核反應(yīng)堆等設(shè)備中[1]。PCHE大多采用直流道、Z字形流道結(jié)構(gòu),直流道結(jié)構(gòu)簡單,流動阻力小,換熱效果一般;Z字形流道換熱面積大、換熱效果充分、彎曲位置流動阻力大,其傳熱性能比直流道PCHE有所增強。目前,國內(nèi)工業(yè)領(lǐng)域應(yīng)用成熟的PCHE大部分由國外進口,國內(nèi)只有極少數(shù)自主研制的設(shè)備尚處于樣機實驗階段[2]。

近年來,國內(nèi)外學者已經(jīng)開始了針對各種形狀的PCHE換熱性能計算方法的研究[3-6]。其中直流道PCHE換熱器是結(jié)構(gòu)最簡單、流動也最規(guī)律的PCHE換熱器,許多專家學者以直流道PCHE換熱器為研究對象,用以揭示PCHE換熱的基本規(guī)律。北京交通大學的袁小菲[7]利用試驗和仿真相結(jié)合的手段研究了板式直流半圓形通道內(nèi)蒸汽的換熱特性,研究發(fā)現(xiàn)采用κ-ω湍流模型對半圓形直流道的單相對流換熱模擬具有較高的仿真精度。徐哲等[8]利用仿真研究了臨界溫度附近單通道直流半圓形PCHE的換熱特性,發(fā)現(xiàn)雷諾數(shù)越大,強化換熱的效果越明顯。崔海亭等[9]對水平直管內(nèi)超臨界二氧化碳流體的換熱特性進行了仿真研究,發(fā)現(xiàn)平均傳熱系數(shù)隨著質(zhì)量流量的增加而增加,隨著進口溫度的升高而降低。吳家榮等[10]研究了非均勻加熱狀態(tài)下管內(nèi)超臨界二氧化碳流體的換熱特性,發(fā)現(xiàn)與均勻加熱相比,非均勻加熱局部對流傳熱系數(shù)小,壁溫更高,應(yīng)盡量避免出現(xiàn)非均勻加熱狀態(tài)。山東大學的趙哲華[11]對比了十種湍流模型在水平直管超臨界二氧化碳換熱特性,發(fā)現(xiàn)在低雷諾數(shù)狀態(tài)下Lam-Bremhorst模型的仿真結(jié)果與試驗數(shù)據(jù)更為接近。湖南科技大學的朱國梅[12]分析了逆順流水平豎直狀態(tài)下單管換熱特性,發(fā)現(xiàn)豎直狀態(tài)下和順流狀態(tài)下?lián)Q熱更為強烈。中國科學院大學的相夢如[13]研究了冷卻條件下水平直管的對流換熱,發(fā)現(xiàn)局部對流換熱系數(shù)的峰值出現(xiàn)在流體平均溫度稍高于臨界溫度的狀態(tài)。

雖然研究學者對直管的PCHE對流換熱進行了深入的研究,分析了對流換熱的內(nèi)在機理,但是對于超臨界二氧化碳流體在低雷諾數(shù)下?lián)Q熱特性和不同結(jié)構(gòu)參數(shù)對低雷諾數(shù)下?lián)Q熱特性影響的研究尚不充分,因此本文以超臨界二氧化碳流體為工質(zhì),直管PCHE為研究域,研究不同結(jié)構(gòu)參數(shù)下PCHE的換熱特性,結(jié)構(gòu)參數(shù)對換熱特性的影響。

2 模型建立與驗證

2.1 PCHE模型建立簡化及驗證

直管PCHE通常由多個直管疊加而成如圖1所示,在不考慮換熱器與周圍空氣換熱,而只考慮換熱器內(nèi)部冷熱流管之間的換熱的情況下,可以認為換熱器內(nèi)溫度分布具有周期性。因此為了減少計算量對換熱器模型進行簡化,抽取出單個計算域,計算域中由上部的半圓形冷流體流道和下部的半圓形熱流體流道,以及附屬的換熱器本體組成,其中上下左右側(cè)面為對稱布置,上下側(cè)面和左右側(cè)面距離相鄰換熱流道的距離相同,如圖2所示。換熱單元進出口和左右邊界設(shè)置為絕熱邊界,上下側(cè)邊界設(shè)置為周期邊界,如圖3所示。

圖1 PCHE內(nèi)部結(jié)構(gòu)示意圖

圖2 PCHE簡化計算域

圖3 仿真模型邊界條件設(shè)置

本文根據(jù)文獻[14]試驗建立模型,二氧化碳工質(zhì)特性引用自NIST標準數(shù)據(jù)庫,以質(zhì)量流量為119.4kg·m-2·s-1,壓力為9MPa的仿真結(jié)果數(shù)據(jù)與試驗數(shù)據(jù)進行了對比,結(jié)果如圖4所示,可以看出仿真結(jié)果與試驗數(shù)據(jù)比較接近,最大誤差為2.4%,因此可以認為所選取的模型能夠正確模擬超臨界二氧化碳流體的對流換熱。

圖4 仿真結(jié)果與文獻試驗數(shù)據(jù)對比

2.2 仿真計算點設(shè)置

為了研究S-CO2流體在印刷板式換熱器中的換熱規(guī)律,需要對不同結(jié)構(gòu)尺寸和不同流體狀態(tài)下的換熱單元的換熱狀態(tài)進行仿真計算。換熱單元的結(jié)構(gòu)尺寸主要包括半圓流道直徑d、單元邊長a、換熱單元長度L/d,流體狀態(tài)的不同,主要是流體流量m的不同。最終的計算點數(shù)目為384,其中結(jié)構(gòu)計算點為32個,流體狀態(tài)點為12個。

3 結(jié)果分析

3.1 流固熱耦合溫度場分析

為了對比不同結(jié)構(gòu)尺寸、不同流動狀態(tài)下PCHE出口溫度變化,分別從不同流量、不同長度、不同流道尺寸、不同換熱單元邊長等方面進行對比分析。

圖5為a=4,d=2,l/d=50時,不同流量下?lián)Q熱單元內(nèi)溫度場和速度場分布。注意到隨著質(zhì)量流量的減小,冷熱流體的流速有明顯的下降,冷流體的出口溫度有明顯的上升,而熱流體的溫度有較大程度的下降,當流量降低至0.1g/s時,熱流管與冷流管的出口溫度趨于一致,無明顯溫差。隨著流量降低,換熱更加充分,換熱單元的溫度梯度也趨于平緩。

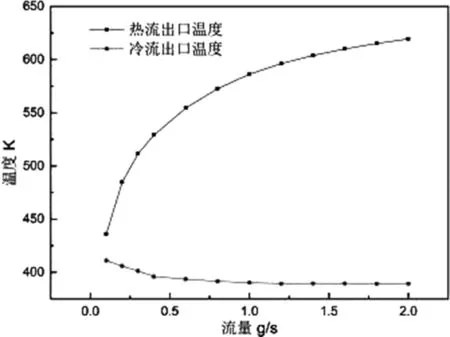

圖5 不同流量下?lián)Q熱單元出口溫度對比

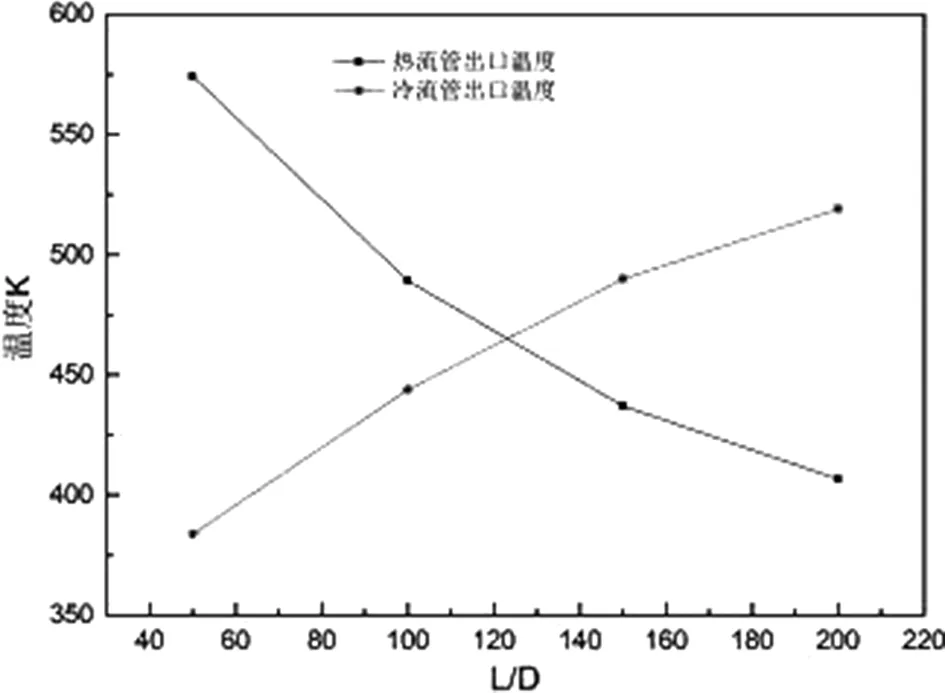

圖6對比了相同截面尺寸(a=6mm,d=3mm)、相同流動狀態(tài)(m=1g/s),不同換熱管長度下的出口溫度。隨著換熱管長度的增加,冷流的出口溫度有所增加,熱流的出口溫度有所降低,但當L/D大于100時,溫度的變化趨勢放緩,這是因為隨著長度的增加,冷熱流管的溫差減小,其換熱量也變小,最終導致溫度變化放緩。

圖6 不同長度下?lián)Q熱單元出口溫度對比

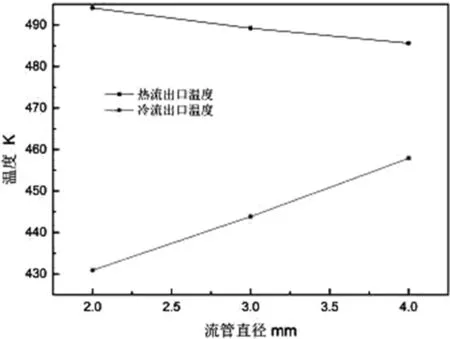

圖7對比了相同流動狀態(tài)(m=1g/s)、L/D=100、a=6時不同流管直徑下?lián)Q熱單元的出口溫度。從結(jié)果看,冷熱流出口的溫度也有明顯的上升和下降,主要有兩方面的原因,一方面流通截面增大,管道流速的降低,冷熱流體的換熱時間延長;另一方面管道直徑的增加也使得冷熱流體與換熱單元的換熱面積增加。

圖7 不同流管直徑下出口溫度對比

圖8對比了相同流動狀態(tài)(m=1g/s)、L/D=50、d=3時不同換熱單元邊長下流管出口的溫度。可以看出由于邊長的變化中出口的平均溫度發(fā)生了明顯的變化。隨著邊長的增加,換熱單元的熱阻也增大,因此冷熱流的換熱條件有所惡化,導致冷流的出口溫度下降,熱流出口的溫度上升。

圖8 不同換熱器邊長下出口溫度對比

3.2 流管壓損分析

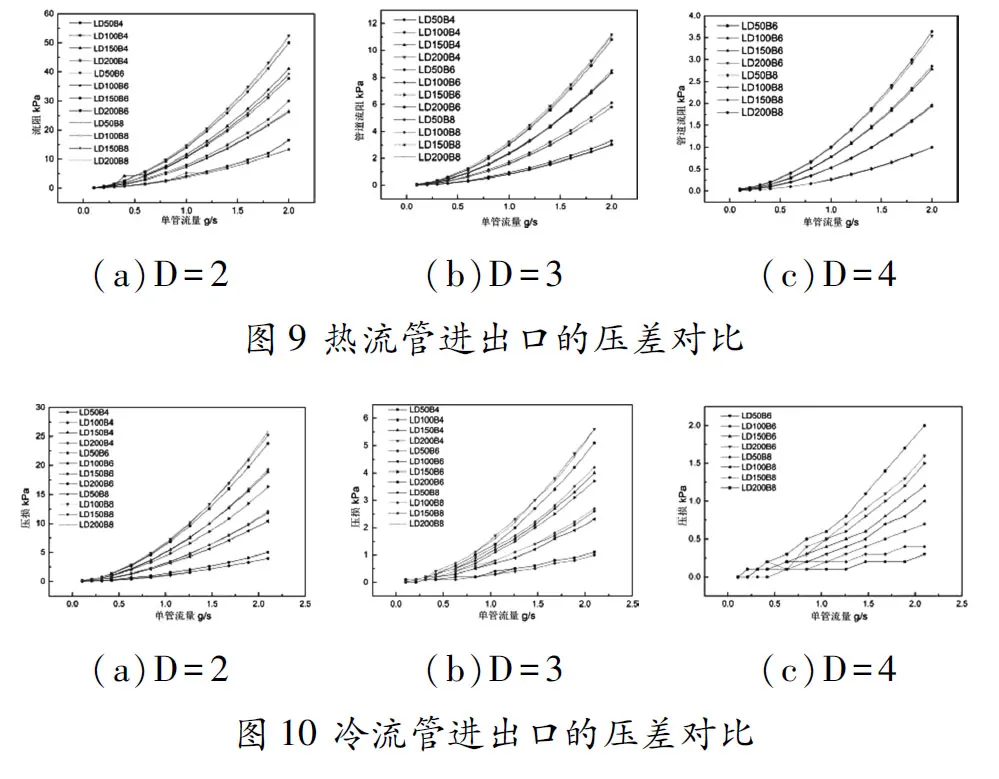

對不同結(jié)構(gòu)尺寸、不同流量下的冷熱流管壓損進行了分析對比。圖9和圖10為不同流管直徑下的冷熱流管壓損,可以看出不管是熱流管還是冷流管,隨著流量的增大,壓損急劇增加,而且換熱單元越長流阻也越大,隨著管道直徑的增加,管道壓損下降。值得注意的是,在其他條件相同的情況下,邊長的不同其流阻也相差不大,對于冷流管來說,邊長對管道流阻的影響明顯大于其對熱流管的影響,而且隨著管道直徑的增加,邊長的影響也越明顯,這可能是因為外部溫度變化改變了內(nèi)部流體狀態(tài)從而使壓損發(fā)生明顯變化。從圖中也可以看出熱流管的最大壓損出現(xiàn)在L/D=200、d=2、m=2g/s時,其壓損為52.4kPa,冷流管的最大壓損同樣出現(xiàn)在此狀態(tài)下,壓損為25.2kPa。

4 結(jié)論

本文首先對模型進行了簡化,抽取含一個熱流管和冷流管的單個換熱單元為換熱模型,并計算了不同換熱單元結(jié)構(gòu)尺寸和流體流速狀態(tài)下的單元換熱,并對溫度場和流阻壓損進行了對比分析,得出以下結(jié)論。

(1)隨著管道內(nèi)流體流速的降低,熱流體出口溫度有明顯的降低,而冷流體出口溫度有所上升。

(2)隨著管道長度的增加,熱流體出口溫度下降而冷流體出口溫度上升,管道的流阻壓損也隨之增加。

(3)流管直徑的增加,提高了換熱效果,熱流體出口溫度隨著流管直徑的增加而降低,冷流體出口溫度上升。

(4)換熱單元邊長的增加導致?lián)Q熱的阻力增加,熱流體出口溫度上升而冷流體出口溫度下降。

(5)管道流阻壓損跟流體流速和流管長度負相關(guān),跟流管直徑正相關(guān),熱流管的壓損大于冷流管的壓損,最大壓損出現(xiàn)在L/D=200、d=2、m=2g/s(熱流管)時,壓損為52.4kPa。