某焦化廠上升管余熱環保改造研究

何志明, 劉 安

(青島特殊鋼鐵有限公司, 山東 青島 266409)

1 上升管余熱情況分析

洗苯:從終冷器來的煤氣依次進入2 臺串聯的洗苯塔底部,在洗苯塔中與逆向流動的洗油接觸,使煤氣中的苯族烴不斷地向洗油轉移,A 洗苯塔出來的煤氣經油霧捕集器后送入用戶[1]。貧油通過貧油泵送到A 洗苯塔頂,洗苯后的半富油用半富油泵從塔底送到B 洗苯塔頂,繼續吸收煤氣中的苯后,從B 洗苯塔底排出的即為富油。

脫苯蒸餾:用富油泵將從B 洗苯塔來的富油連續地經過二段和一段貧富油換熱器,再經管式爐加熱到160~190 ℃后,進入脫苯塔第16 塊塔板上。貧油冷卻器將貧油溫度冷卻到高出終冷后煤氣溫度2~6 ℃后,送到A 洗苯塔吸收煤氣中的苯。再生器底部殘渣油定期排至殘渣槽,定期用泵送至油庫焦油儲槽。

脫苯塔頂的粗苯蒸汽,經冷凝冷卻器冷卻后,經汽液分離器分離,混合液經粗苯油水分離器分離出油水后成為粗苯產品,流入粗苯回流槽,部分經回流泵送回脫苯塔頂,調節塔頂溫度,其余進入粗苯中間槽。分離出的油水進入控制分離器分離出重油,并排入油放空槽,水進入水放空槽[2]。汽液分離后的不凝氣經真空泵抽出,送至終冷器前煤氣管道或混入管式爐入口煤氣管道,以作燃料使用。

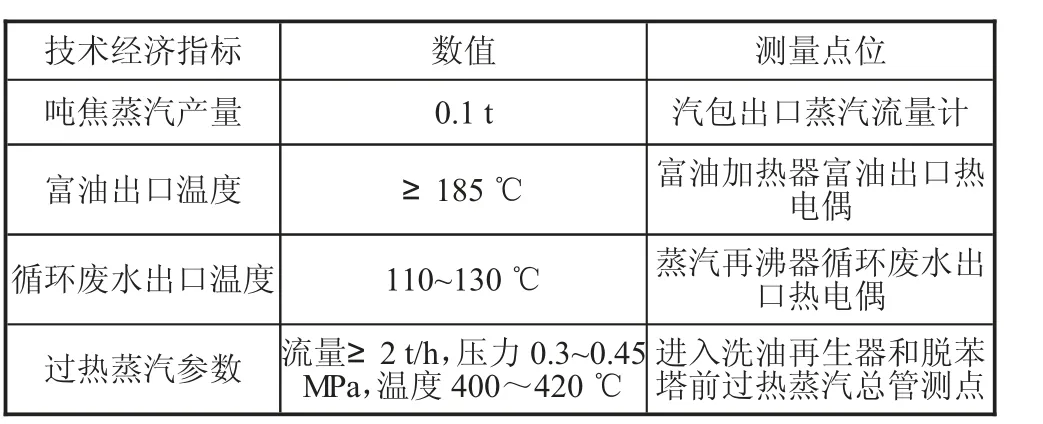

從脫苯塔側線引出的精重苯流入精重苯槽。從脫苯塔側線引出苯油餾份,以降低貧油含萘量。引出的萘油餾份進入殘渣油槽,定期用泵送至油庫焦油儲慒。水放空槽內的分離水經液下泵送到冷凝單元,油放空槽內的部分油經液下泵可送到洗苯塔或者冷凝單元。用冷凝液泵從終冷器冷凝液槽送往終冷器噴灑,噴灑后的多余冷凝液送入冷凝單元。富油和蒸汽參數表如表1 所示。

表1 富油和蒸汽參數表

2 蒸氨工藝流程熱量分析

由焦油氨水分離單元送來的剩余氨水經蒸氨廢水- 剩余氨水換熱器進入蒸氨塔上部第二層塔盤,負壓在-70 kPa(絕壓)時,開啟蒸氮塔頂部放散狀態進行蒸餾,脫除游離氨及其他雜質。在蒸氨塔第12~14層塔板加入質量分數為32%的NaOH 堿液來分解剩余氨水中的固定銨。塔頂蒸出的氨汽經分縮器(F42401)用循環水部分冷凝,冷凝后的液相進行回流,汽相再經氨冷凝冷卻器冷知為氣液混合物進入分離器,進行氣液分離。其中不凝性氣體用酸洗塔洗滌,硫酸槽中的硫酸通過定比例混合器混合后,經酸洗液循環泵送至酸洗塔循環洗滌使用,生成的硫氨母液定期送回硫銨單元母液貯槽,其余尾氣用真空泵抽出,并送至脫硫前的煤氣管道,分離后的濃氨水去脫硫單元補充堿源。

在蒸氨塔底的一部分蒸氨廢水經管式爐用煤氣加熱至110~130℃時(正壓條件下,負壓時為70~85℃),進入蒸氨塔閃蒸,產生的蒸汽作為蒸氨塔汽源。蒸氨塔底另一部分蒸氨廢水經蒸氨廢水- 剩余氨水換熱器、廢水冷卻器,用循環水和低溫水冷卻至40 ℃以下后,送去污水處理單元。將蒸氨塔底產生的瀝青定期排至瀝青槽,冷卻后取出,送至各煤單元兌入配煤。瀝青坑排除的氨水流入放空槽,再由液下泵送至焦油氨水分離單元。循環廢水參數如下頁表2 所示。

表2 循環廢水參數(蒸氨管式爐數據)

3 余熱回收系統設計要求

1)除鹽水箱2 臺,體積為40 m3,材質為不銹鋼,附液位計,進水采用遠程控制。除氧給水泵2 臺,出口流量實現遠程控制。

2)除氧器1 臺,采用低壓旋膜式除氧器,流量為20 t/h,水箱容積10 m3,附液位計、溫度、壓力的現場及遠傳等,水位及溫度、壓力調節可實現自動控制。

3)汽包給水泵2 臺,采用變頻控制,出口流量調節實現遠程控制。汽包2 臺,體積40 m3,材質為19Mn6/Q345R,附2 套平衡容器,附現場雙色液位計,包括排污擴容器(體積為1.5 m3的材質碳鋼)。汽包蒸汽出口流量控制實現遠程自動控制。

4)強制循環泵3 臺,2 開1 備,采用變頻控制。化產換熱器包括(但不限于)富油換熱器、蒸氨換熱器、再沸器各2 臺,實現1 開1 備,采用316L 及以上材質,可實現遠程切換。

5)備用過熱蒸汽用電加熱器需要滿足洗油再生及脫苯用蒸汽參數及用量,流量≥2t/h;壓力0.3~0.45MPa;溫度400~420 ℃。

6)上升管蒸發器是整個系統的核心設備。水夾套形式的內外壁厚度≥20 mm,材質為20G 和非金屬涂層;盤管形式的內外壁厚度≥15 mm,材質耐熱溫度≥1 050 ℃,盤管壁厚≥3.5 m,材質為20G;內部需設置強化換熱翅片,厚度≥6 mm,耐熱溫度≥1 050 ℃;上升管外保溫采用304 不銹鋼,厚度≥3 mm,需要設置膨脹節;上升管過熱器的材質需滿足高溫干燒等惡劣工況下的正常生產,上升管外壁溫度≤50 ℃。

7)流量控制點包括(但不限于)純水進水量流量、除氧給水泵出口流量、鍋爐給水泵出口流量、強制循環量、除氧器蒸汽用量、汽包蒸汽出口流量、過熱蒸汽流量及低壓蒸汽管網流量[3]。聯鎖保護系統包括緊急放水系統、蒸汽切斷系統、泵聯鎖保護系統、上升管水汽系統,可實現系統的實時監測。

4 余熱回收系統設計

4.1 采用的工藝

通過焦爐上升管余熱回收系統(本系統)將焦爐荒煤氣熱量進行回收,經中間傳熱介質,將熱量用于煤氣凈化過程中的富油加熱、脫苯、洗油再生及循環廢水加熱過程,取代脫苯和蒸氨2 座管式爐,多余蒸汽并入低壓蒸汽管網(接入點參數)。過熱蒸汽通過焦爐上升管經過熱獲得,過熱蒸汽采用電加熱器來進行加熱備用。

4.2 設計的工藝系統

本設計方案設置上升管過熱器,由其引入余熱系統,產生2 t/h 的飽和蒸汽進入7 根上升管,過熱器過熱至400~420℃,然后通過減壓裝置減壓至0.3~0.5MPa。400~420 ℃的過熱蒸汽通過蒸汽管道輸送至再生器和脫苯塔進行洗油再生。采用電加熱器對過熱蒸汽進行加熱備用。

本方案采用無管式加熱富油技術,余熱系統產生的1.6 MPa、204 ℃的飽和蒸汽(約17.28 t/h)優先用于加熱富油,消耗飽和蒸汽約7.89 t/h,150 m3/h 的富油由135 ℃加熱到185 ℃后進入脫苯塔,剩余蒸汽經減壓至0.6~0.8 MPa 后進入無管式間接蒸氨系統。

同時本方案采用無管式爐間接蒸氨技術,利用減壓后的飽和蒸汽(約7.19 t/h)加熱蒸氨廢水,230 m3/h蒸氨廢水由104 ℃加熱至120 ℃,剩余蒸汽(約0.19 t/h)在焦爐滿負荷后并入焦化廠蒸汽管網。如果焦爐限產,無管式間接蒸氨系統需要從管網引入適量蒸汽進入蒸氨廢水換熱器。

加熱富油和蒸氨廢水的蒸汽變為同壓力下的冷凝水后經過疏水閥進入閃蒸罐,閃蒸罐閃蒸出的0.4 MPa 飽和蒸汽約1.1 t/h,用于除氧器。閃蒸凝結水(約14 t/h)通過凝結水泵打入荒煤氣上升管換熱系統汽包中。富油及蒸氨廢水換熱技術設備已完全替代管式爐,消除現有管式爐系統運行隱患,節約煤氣,降低洗油消耗,實現化產車間無管式脫苯及間接蒸氨能源環保綜合收益。

5 余熱回收系統應用效果

上升管余熱環保改造設計系統經過試車運行,系統指標測試結果如表3 所示。

表3 系統指標測試結果

6 結論

該焦化廠上升管設計應用了余熱回收系統,該系統能夠實現達到消除現有管式爐系統運行隱患、節約煤氣、降低洗油消耗,實現化產車間無管式脫苯及間接蒸氨能源環保綜合收益的目的。