工業過程故障根源診斷與傳播路徑識別技術綜述

馬 亮 彭開香 董 潔

隨著工業化和信息化的深度融合,現代工業過程(如鋼鐵、有色、石化等)正朝著高效、智能、集成化方向發展.上述工業過程的連續不間斷運行使得任一單元或子系統發生故障都可能會通過物質流、能量流、信息流在不同系統層級間傳播并演變演化,影響生產過程的穩定運行和最終的產品質量.其原料成分、運行工況和關鍵質量指標等無法在線測量或智能感知,使得工業過程故障診斷成為一個綜合而又復雜的問題.因此,圍繞實現制造強國的戰略目標,通過合理的故障診斷技術保障工業過程的高質、高效運行成為國家制造業可持續發展中的一項重要內容,將對抑制產品質量下降、最大限度發揮流程運行潛力具有重要的戰略意義,已經成為當前工業過程控制領域的研究熱點,具有重要的理論價值和廣闊的工程應用前景[1–4].

故障診斷技術主要是針對已發生的故障進行辨識、隔離、根源診斷與傳播路徑識別.即首先判斷故障是否發生,然后確定故障相關變量、大小及類型,最后定位故障的根源并識別故障的傳播路徑,從而為現場運行人員快速作出維護決策提供信息支撐[5–8].作為故障診斷領域的重要方向,研究故障根源診斷與傳播路徑識別技術具有重要的理論和工程意義,將為現場運行人員準確定位故障根源、清晰識別故障傳播路徑、快速作出補救措施提供參考信息[9–11].

為實現上述目標,國內外研究學者發表和出版了大量的學術論文及著作.圖1 列出了2010 年1 月1 日至2019 年12 月31 日期間Web of Science 數據庫搜索主題詞“Root cause diagnosis”、“Root cause analysis”、“Propagation path identification”以及“Propagation path analysis”得到的統計結果.可以看出該領域的研究熱度持續增長,發表論文數量逐年遞增,其中不乏IEEE 會刊及過程控制領域頂級期刊.主要研究方向包括基于知識、數據以及知識與數據聯合驅動的方法.基于知識的方法是通過己知的過程知識,如工藝管道和儀表流程圖(Piping &Instrument diagram,P &ID)、專家經驗、機理模型等,分析并挖掘工業過程中存在的關聯和因果信息構建過程拓撲模型,實現故障根源診斷與傳播路徑識別.基于數據的方法是通過歷史數據挖掘工業過程變量之間的關聯信息構建因果拓撲模型,實現故障根源診斷與傳播路徑識別.從圖2的統計結果可以看出,基于數據的方法是近10 年來發表論文最多的領域.然而,在工程實踐中,單純的基于知識或基于數據的方法不能獲得較完備的效果,且效率和準確性均有待提高,由此產生了一些知識與數據聯合驅動的方法.從圖3 的統計結果可以看出,知識與數據聯合驅動的方法是近5 年的研究熱點.

圖1 近10 年論文數量統計圖Fig.1 Statistical graph of quantity of papers in recent ten years

圖2 近10 年三類方法的論文數量分析圖Fig.2 Statistical graph of quantity of papers with three methods in recent ten years

圖3 近5 年三類方法的論文數量分析圖Fig.3 Statistical graph of quantity of papers with three methods in recent five years

基于此,本文針對工業過程故障根源診斷與傳播路徑識別技術的現有研究成果進行綜述,對已有方法進行分類概述,給出相關方法的實現途徑.最后進行總結,并探討該領域亟待解決的問題以及未來可能的研究方向.

1 基于知識的故障根源診斷與傳播路徑識別

基于知識的方法是用定性思想分析和表征工業過程中各單元、子系統、環節等之間的關聯和因果關系,并以此來判斷和推演故障的產生及其傳播方式,實現故障根源診斷與傳播路徑識別[12–13].主要包括符號有向圖(Singed directed graph,SDG)[14–15]、鄰接矩陣[16–17]、故障樹(Fault tree,FT)[18]、多級流模型(Multilevel flow models,MFM)[19]、Petri 網[20]等方法,已廣泛應用于化工、航空、工程機械等領域.上述方法在實際應用中的優勢和劣勢對比情況如表1 所示.本節將梳理上述方法的建模思想、模型組成元素及表現形式,并概括其研究進展情況.

表1 基于知識的故障根源診斷與傳播路徑識別方法對比Table 1 Comparisons of knowledge based root cause diagnosis and propagation path identification methods

SDG 方法將故障傳播過程模型化,采用節點和有向邊分別表示變量及變量之間存在的潛在定性因果關系,可定義為G{g,φ,φ},其中,g為節點集合,φ為支路集合,φ為節點之間的影響關系函數.圖4 所示為雙容水箱控制系統示意圖,共由8 個控制回路組成,利用節點編號1~8 分別表示控制器FC2、TC1、FC1、LC1、FC4、TC2、FC3、LC2.利用工藝知識分析各控制器之間的相互作用關系,可得到節點集合、支路集合及影響關系函數,從而構建其SDG 如圖5 所示.該圖清晰地反映了各控制回路之間的因果關系,建模簡單、結果易于理解、分析完備性強.當該控制系統正常運行時,SDG 中的節點都處于正常狀態;系統發生故障時,故障節點的狀態將會偏離正常值,根據SDG 中變化的因果關系,結合相關搜索方法分析故障可能的傳播路徑,從而診斷故障根源,并得到故障的演變過程.但是,針對定性信息缺乏的工業系統,采用該方法時易產生虛假和冗余解,導致診斷效率低、分析完備性差等問題.針對上述問題,一些學者在SDG 的節點上引入定量信息,對故障根源發生的概率合理排序,為檢修人員提供準確的保養與維護順序,提高了根源診斷的準確性[21–22].

圖4 雙容水箱控制系統示意圖Fig.4 Schematic diagram of two-tank control systems

圖5 雙容水箱控制回路符號有向圖Fig.5 Singed directed graph of two-tank control loops

鄰接矩陣方法通過計算變量間的余弦相似度、偏相關系數等相關性指標來量化工業過程變量間相關性的強弱,通過合理設計閾值構建鄰接矩陣,從而構建因果拓撲模型,實現故障根源診斷與傳播路徑識別.該類方法直觀形象、原理簡單、診斷效率高,但缺少節點間的間接關聯關系信息,一定程度上影響了診斷的準確性.同時,在構建鄰接矩陣時,需要所有節點和支路信息,工作量巨大.所以,有必要在構建鄰接矩陣前,利用相關算法篩選故障源候選節點,減少鄰接矩陣構建的工作量,從而提高診斷準確性.

FT 分析法是在充分調研工業系統故障的直接和間接原因的基礎上,通過構建事件之間的邏輯關系,用最小割集和最小路集等算法描述系統故障的所有組合情況,并從系統的故障狀態出發,逐級進行推理分析,確定故障發生的根本原因、影響程度和發生概率,實現故障根源診斷與傳播路徑識別.然而,隨著系統的復雜度不斷提高,其故障模式與機理愈加復雜,加之異常工況的多重不確定性,使得傳統的FT 分析法經歷了從二態到多態、從靜態到動態的轉變過程.針對上述問題,一些學者將傳統FT 分析法與其他方法相結合,提出了動態FT[23]、時間FT[24]、空間FT[25]等方法,很好地解決了傳統FT 分析法不適用于分析動態隨機故障和時序相關故障等問題.

MFM 方法是一種基于目標的層次化建模方法,其對真實的物理系統從物質流、能量流、信息流的角度進行抽象,通過使用一些特定的圖形符號來描述系統過程的目標、功能以及設備元件,從而對生產過程進行建模.該類方法語義符號簡單、診斷規則一致、運行速度較快,可用較少的模型元素描述比較復雜的系統,且目標與功能之間的關系表達清晰直觀,廣泛應用于油氣集輸與醫療系統故障診斷中.然而,該方法是一種系統級的診斷方法,其利用工業過程系統中設備元件間的關系實現根源診斷,對于工業過程設備元件內具體零部件的診斷,需與其他方法相結合,實現聯合故障分析與診斷.同時,其是一種模型的診斷方法,可用少量功能節點實現工業過程系統抽象,但隨著系統越加復雜,利用少量功能節點抽象難度增大.所以,有必要基于經典的MFM 方法,研究更深入的建模策略,實現深入準確、可靠性高的根源診斷與傳播路徑識別.

Petri 網通過嚴格的數學表述和直觀的圖形表達方式,適用于離散事件系統的知識表示和邏輯推理,成功應用于電網及機電系統的故障診斷中.但是該類方法的建模和分析高度依賴系統機理,對于控制回路和變量繁多的工業過程,利用構建好的網絡反向推理實現根源診斷難度較大.同時,工業過程中故障和征兆信息的隨機性、故障傳播的時序相關特性等,使得傳統的Petri 網模型難以滿足實際工程應用需求.基于此,一些學者在傳統Petri 網的基礎上,提出了加權模糊Petri 網[26]、隨機Petri 網[27]、CRPN (Case-based reasoning Petri nets)[28]等方法,有效地解決了該類方法的模型難以構建、推理過程模糊、隨機不確定條件下的故障診斷等問題.

上述基于知識的方法是通過過程知識和專家數據庫建立的,對于缺乏先驗知識的工業過程實施難度較大.同時,這些方法較少涉及實時數據的統計信息,難以判斷變量間因果關系的強弱,很難適應工業過程的動態變化.因此,有必要將上述經典方法與其他診斷方法相結合,研究集成智能的根源診斷與傳播路徑識別方法,以滿足工業過程實時診斷的需求.

2 基于數據的故障根源診斷與傳播路徑識別

基于數據的方法是通過歷史數據挖掘工業過程變量之間的關聯信息構建因果拓撲圖,實現故障根源診斷與傳播路徑識別.由于該類方法較少涉及機理與過程知識,受限程度低、易于實現,受到國內外學者的廣泛青睞.主要包括互相關分析(Cross-correlation analysis,CCA)、格蘭杰因果關系(Granger causality,GC)分析、傳遞熵(Transfer entropy,TE)、K 近鄰(K nearest neighbors,KNN)、貝葉斯網絡(Bayesian network,BN)等.上述方法在實際應用中的優勢和劣勢對比情況如表2 所示.本節將梳理上述方法的基本思想,并闡述各種方法的研究進展及面臨的科學問題.

表2 基于數據的故障根源診斷與傳播路徑識別方法對比Table 2 Comparisons of data based root cause diagnosis and propagation path identification methods

2.1 基于CCA 的方法

CCA 方法通過分析工業過程變量時間序列間的時滯和關聯信息推斷因果關系,結合顯著性檢驗和因果假設,構建因果拓撲圖,實現故障根源診斷與傳播路徑識別[29?30].

假設xi和xj為某工業過程中的兩個變量,定義兩者之間互相關函數的最大值和最小值分別為φmax和φmin,兩者對應的時延常數分別為kmax和kmin,則xi和xj之間的時滯λi,j為:

通常情況下,式 (1) 用于判別故障傳播方向.若λi,j >0,則表明傳播方向為xixj;反之,傳播方向為xjxi.

xi和xj之間的關聯系數ρi,j表示為:

其反映了兩者之間的關聯關系.

若ρi,j >0,則表示兩變量呈正相關關系;反之,則呈負相關關系.在此基礎上,通過設計合理的方向性測度和閾值,判別顯著性因果關系,從而生成因果關系矩陣和關聯系數矩陣,構建因果拓撲圖.

CCA 方法為判別時間序列因果關系提供了一種實用有效的途徑.但是,該方法本質上是一種線性分析方法,無法準確地描述工業過程時間序列間的非線性相關關系.同時,該方法適用于分析平穩時間序列間的相關性,不適用于分析均值或協方差隨著時間推移而變化的非平穩時間序列.更為重要的是,該方法是成對比較檢驗,無法判斷直接及間接因果關系,很難應用于高維度、強耦合的工業過程故障根源診斷與傳播路徑識別.

2.2 基于GC 分析的方法

GC 分析法是通過多元線性回歸(Multiple linear regression,MLR)等技術挖掘工業過程變量時間序列數字特征間的領先滯后關系,構建因果拓撲圖,實現故障根源診斷與傳播路徑識別[31–33].

假設xt和yt為某工業過程中的兩個廣義平穩時間序列,則有如下的互回歸無約束形式:

式中,Axy,k表示yt?k對xt的影響,Ayx,k表示xt?k對yt的影響,p為模型階次,ex,t和ey,t為殘差.

基于式 (3)、式 (4),Granger 定義的y(t) 對x(t)的因果關系測度為:

若Fy→x >0,則表明y對x存在因果關系.同理,可判別x對y是否存在因果關系.進一步地,可根據上述形式推廣至多維時間序列.

基于GC 分析法,面向工業過程故障根源診斷與傳播路徑識別中的關鍵與挑戰性問題,國內外學者開展了大量研究,主要包括以下兩方面.

1)針對非平穩與非線性因果關系分析問題,文獻[34?35] 先后將動態時間規整(Dynamic time warping,DTW)、神經網絡(Neural network,NN)等方法與GC 分析相結合,通過分析故障發生后的非平穩或非正態分布時間序列間的因果關系,構建因果關系矩陣并設計因果拓撲圖,實現了故障根源診斷與傳播路徑識別;文獻[36?38]面向線性GC分析法可能出現虛假回歸等問題,先后將核技術、高斯過程回歸(Gaussian process regression,GPR)等方法與GC 分析相結合,構建因果拓撲圖,為非平穩與非線性時間序列因果關系分析提供了新途徑;文獻[39]針對工況復雜多變、邊界條件模糊的間歇過程故障根源診斷問題,將核熵成分分析(Kernel entropy component analysis,KECA)與GC分析相結合,構建了新的故障檢測與根源診斷框架,為間歇過程故障根源診斷提供了新思路.

2) 針對故障早期幅值較低、特征不明顯等特性,文獻[40?42]先后將主元分析(Principal component analysis,PCA)與多變量GC (Multivariate GC,MVGC)分析等方法相結合,應用于液化天然氣分餾、污水處理等過程的早期故障檢測、根源診斷與傳播路徑識別中,取得了良好的效果,為工業過程潛伏性故障診斷提供了可行方案;文獻[43?45]先后將頻域與時域因果關系分析方法相結合,在特征選擇的基礎上,挖掘過程變量時間序列間的關聯關系,通過設計合理的因果關系矩陣,實現了故障根源診斷與傳播路徑識別.

如:審計中還發現,少數承擔單位利用自身科研資源和優勢,與有同樣相關實力或者資源的合作單位之間相互開具測試費發票,相互支付測試費,實為截留經費,變縱向為橫向,將資金從單位項目組管理,變相的操作成個人或者實驗室經費收入,從而逃避經費使用管理規定[4]。

可以看出,基于GC 分析的故障根源診斷與傳播路徑識別方法經歷了從簡單到復雜、從需要諸多假設條件到不斷符合實際工程需求的發展過程.有必要進一步充分考慮工藝數據的多粒度、冗余、缺失及不同批次同一過程運行軌跡不完全一致等問題,提升該方法的實時性和適應性,從而提高故障根源診斷與傳播路徑識別的效率和準確性,是工程需求驅動的亟待深入研究的重要課題.

2.3 基于TE 的方法

TE 是一種基于信息論的非對稱式測量方法.其能夠將信號復雜程度變化與信息傳遞統一量化,描述由于信息流動所產生的方向性動態信息,通過計算條件概率函數和設計合理的方向性測度,構建因果關系矩陣,實現故障根源診斷與傳播路徑識別[46–48].

若Ty→x >0,則表明y為因變量,x為果變量;反之,x為因變量,y為果變量.進一步地,可根據上述形式推廣至多維時間序列.

當x與y為聯合高斯分布時,Fy→x與Ty→x之間滿足如下等價關系:

式中,Σ(·) 為協方差.通過式 (7)可以看出,在高斯條件下,GC 與TE 是等價的[51?52].

在滿足時間序列平穩且具有足夠多采樣數據的前提下,TE 方法能夠分析線性和非線性時間序列間的因果關系,取得良好的效果[53].然而,聯合概率分布函數的計算復雜度較高,影響了因果拓撲圖的構建效率.為解決該問題,文獻[54]基于時間序列符號化思想,考慮信號振蕩周期等相關信息,提出了符號TE (Symbolic TE,STE) 方法.該方法降低了噪聲干擾和計算量,具有較強的魯棒性,實用價值較高.同時,針對TE 方法無法區分直接及間接因果關系等問題,文獻[55]在傳統TE 方法中合理引入中間變量,提出了直接TE (Direct TE,DTE)方法.該方法移除了間接因果關系,提高了因果拓撲圖構建的準確性.此外,針對傳統TE 方法分析因果關系時時間序列需具有平穩性等問題,文獻[56]提出了傳遞零熵(Transfer zero-entropy,T0E)和直接T0E 方法,為具有非線性和非平穩特征的時間序列因果關系分析提供了新途徑.

基于上述TE 及其擴展模型的方法,針對工業過程故障根源診斷與傳播路徑識別中的核心問題,國內外學者展開了深入研究,主要包括以下兩方面.

1)為分析工業過程報警信號之間的因果關系,文獻[57]提出一種基于TE 的二進制報警時間序列因果關系檢測方法;在此基礎上,文獻[58] 充分考慮了工業過程故障報警時傳感器測量易出現隨機延遲和變量間相關關系相互獨立等問題,提出一種基于標準化TE 和DTE 的二進制報警時間序列因果關系分析方法;文獻[59]將時間序列符號化與TE等方法有效結合,提出一種標準化TE 的非線性過程故障根源診斷方法.

2)為提高工業過程拓撲關聯特征的挖掘效率,文獻[60?61]先后在故障檢測結果的基礎上,通過廣義重構貢獻圖等方法設計篩選標準,構建故障根源變量目標候選集,利用TE、DTE 等方法分析候選集中變量間的因果關系,構建了因果拓撲圖,實現了具有動態和多工況特性的熱軋過程質量相關故障根源診斷;文獻[62]在時間序列預處理的基礎上,通過自相關函數法檢測振蕩,利用TE 方法實現了丁二烯生產過程的故障傳播路徑識別;文獻[63]通過貢獻圖法篩選潛在的故障根源變量,將TE、STE、DTE 方法有效結合,提出了故障根源自主診斷方法.

TE 方法在非線性過程故障根源診斷與傳播路徑識別中取得了良好的效果,一定程度上抑制了故障傳播,提高了生產效率,減少了經濟損失.但是,大多數TE 方法并未深入挖掘工業過程故障信號的內在特征,因此有必要在構建因果拓撲圖之前,采用先進信號處理方法[64?65]對故障時間序列進行分析,判別時間序列類型,以及時采取處理措施.同時,上述方法中蘊含的聯合概率分布函數計算量較大,影響因果拓撲圖的構建效率,有必要進一步研究故障根源變量目標候選集篩選方法,提高因果關系分析效率,為現場運行人員作出快速決策提供及時的參考信息.

2.4 基于KNN 的方法

KNN 方法通過樣本與其近鄰的距離度量樣本之間的差異,分析工業過程變量間的因果關系,實現故障根源診斷與傳播路徑識別[66?67].

假設xi和yi分別為某工業過程變量x和y的任意兩個采樣點,所對應的最近鄰向量分別為ri,j和si,j,i,j1,···,K,ij,則y對x的預測性能可通過如下距離測度衡量:

式中,xi+h和xsi,j+h分別為xi和yi的預測值.

x的自預測性能可通過如下距離測度衡量:

進一步推廣可得:

基于式 (10),構建方向性測度:

若Hx→y >0,則表明x為因變量,y為果變量;反之,y為因變量,x為果變量.

與GC 分析和TE 方法相比,KNN 方法計算量較小,在非線性因果關系分析中取得了良好效果.如文獻[68] 將時延估計與KNN 方法有效結合,無需參數調節和模型假設,提出了一種氫化裂解過程故障根源診斷與傳播路徑識別方法,為化工過程故障診斷提供了新思路;文獻[69]將加權思想與KNN方法結合,重構使控制指標減小最大的過程變量,提出了一種故障變量識別方法;文獻[70]考慮了信號采集過程中的瞬變擾動特性,將KNN 與自適應方法結合,為非線性時間序列因果關系分析提供了新思路;文獻[71] 在原始空間中根據測量樣本與近鄰之間的累計距離,基于KNN 思想定義了新的貢獻指標,避免了故障污染問題,提出了一種多傳感器故障根源診斷方法;文獻[72]充分考慮了間接因果關系對因果拓撲圖構建效果的影響,將KNN 方法與過程連接信息結合,應用于造紙過程故障傳播路徑分析中,為快速作出維護決策提供了重要信息.

基于KNN 的方法利用樣本向量的幾何空間距離關系進行因果關系分析,在工業過程故障根源診斷與傳播路徑識別中取得了良好的效果.然而,實際工業過程是一個動態過程,測量變量時間序列間存在復雜的自相關和互相關關系,給KNN 方法的推廣和應用提出了新挑戰.有必要基于KNN 方法處理復雜工況的優勢,結合相關時間序列分析技術,提出更加全面、可靠的診斷方法,對于保障工業過程的安全穩定運行具有重要的現實意義.同時,實際工業過程故障樣本的數量通常極其稀少,而生產順行時,大量的正常測量樣本被記錄并存儲.因此,如何利用不平衡數據,構建可靠、能夠表征故障數據分布的KNN 模型是一個極具挑戰的課題.

2.5 基于BN 的方法

BN 方法通過條件概率學習和推理工業過程變量節點之間的因果關系和條件相關性,構建有向無環圖,實現故障根源診斷與傳播路徑識別[73?74].

假設x{x1,···,xN} 為某工業過程中的隨機變量集合,Θ{θxi,pai}為節點的概率分布,pai為節點xi的父節點,則BN 代表的聯合概率分布可表示為:

其結構由如下條件獨立性確定:

BN 可以融合工業過程的多源信息,能夠將故障診斷等相關信息融入網絡結構構建中,實現故障根源診斷與傳播路徑識別.然而,在實際工程實踐中,該方法很難適應工業過程的動態變化.基于此,在隱馬爾科夫模型(Hidden Markov model,HMM)和傳統BN 的基礎上,動態BN (Dynamic BN,DBN)應運而生[75?76].DBN 是動態系統概率關系的一種壓縮表示形式,由初始網絡和轉移網絡構成,能夠靈活描述工業過程的隨機特性和變量間的非線性關系.

若轉移網絡Bs對所有時間點 0,···,t定義從t ?1時刻到t時刻變量集的轉移概率為PBs(Xt|Xt?1),則在X上的聯合概率分布可表示為:

BN 和DBN 方法以其在表示和分析不確定性問題等方面的優勢,得到了故障根源診斷與傳播路徑識別領域的廣泛關注和認可,主要體現在以下幾方面.

1)基于BN 方法,文獻[77]將其與統計相關性分析法相結合,應用于連續加工過程工況異常變化的根源診斷中;文獻[78]通過分析過程控制圖表信息和潛在根源變量間的因果關系,合理設計網絡節點,提出了基于BN 的故障根源分析方法;文獻[79]參考關聯矩陣的分解結果,降低了基于數據的BN結構搜索學習的復雜度,提出基于概率圖形化網絡的工業過程故障根源診斷方法;文獻[80]充分考慮了網絡節點確定、條件概率估計、循環回路處理等問題,提出基于核PCA (Kernel PCA,KPCA)和BN 的故障根源診斷方法.在此基礎上,文獻[81]結合TE 和BN 結構中的“家族”概念,提出了家族TE方法,用于評價過程變量與其父節點之間的因果關系強度,實現了工業過程報警溯源分析;文獻[82]在無需數據離散化和高斯假設的情況下,利用KDE方法計算BN 構建過程中的概率密度函數,實現了故障檢測和根源診斷;文獻[83]針對全局建模可能忽略過程局部信息、監測與診斷模型復雜度高、解釋性差等問題,提出了基于BN 的層次化建模方法,為工業過程故障根源診斷提供了新思路.

2)基于DBN 方法,文獻[76]通過構建Bayesian概率貢獻指標,提出了基于DBN 的故障檢測、根源診斷與傳播路徑識別方法;文獻[84]為降低BN 結構搜索空間的大小,結合危險與可操作性分析,提出了基于DBN 的故障傳播行為分析和根源診斷方法,為石化過程設備異常診斷奠定了基礎;文獻[85]將DBN 與模糊認知圖相結合,為故障根源診斷過程可視化提供了可行方案;文獻[86]通過構建動態Bayesian 異常指標,利用平滑推理技術,實現了基于DBN 的故障檢測與傳播路徑識別.

基于BN 和DBN 的方法在故障根源診斷與傳播路徑識別中取得了良好的效果.然而,該類方法需要充足的歷史數據才能建立完整、準確的因果拓撲模型,對數據依賴性較大.同時,該類方法是一種離線建模與學習方法,需要假設被診斷系統在一定時間范圍內相對穩定.因此,如何應對系統的動態運行和外界工況的變化,實現網絡結構和參數的快速學習和更新是亟待深入研究的重要方向.此外,初始網絡結構的學習過多依賴過程知識,應充分挖掘歷史數據價值,獲得更優的初始網絡結構,提升網絡構建的準確性,也是值得深入研究的方向.

上述基于數據的方法在較少的先驗知識情況下能夠為現場運行人員提供故障區域信息,受限程度較低、易于實現,更適用于沒有(或很少)故障知識情況下的根源診斷與傳播路徑識別.然而,大多數基于數據的方法計算相對繁瑣、復雜度較高,可能會導致過多的冗余連接,且因果關系分析的效率和準確性均有待提高.因此,有必要在故障檢測與辨識結果的基礎上,充分考慮故障后時間序列的非平穩性和工業過程的復雜工況特性,研究新的根源診斷與傳播路徑識別方法,具有重要的理論和工程意義.

3 基于知識與數據聯合驅動的故障根源診斷與傳播路徑識別

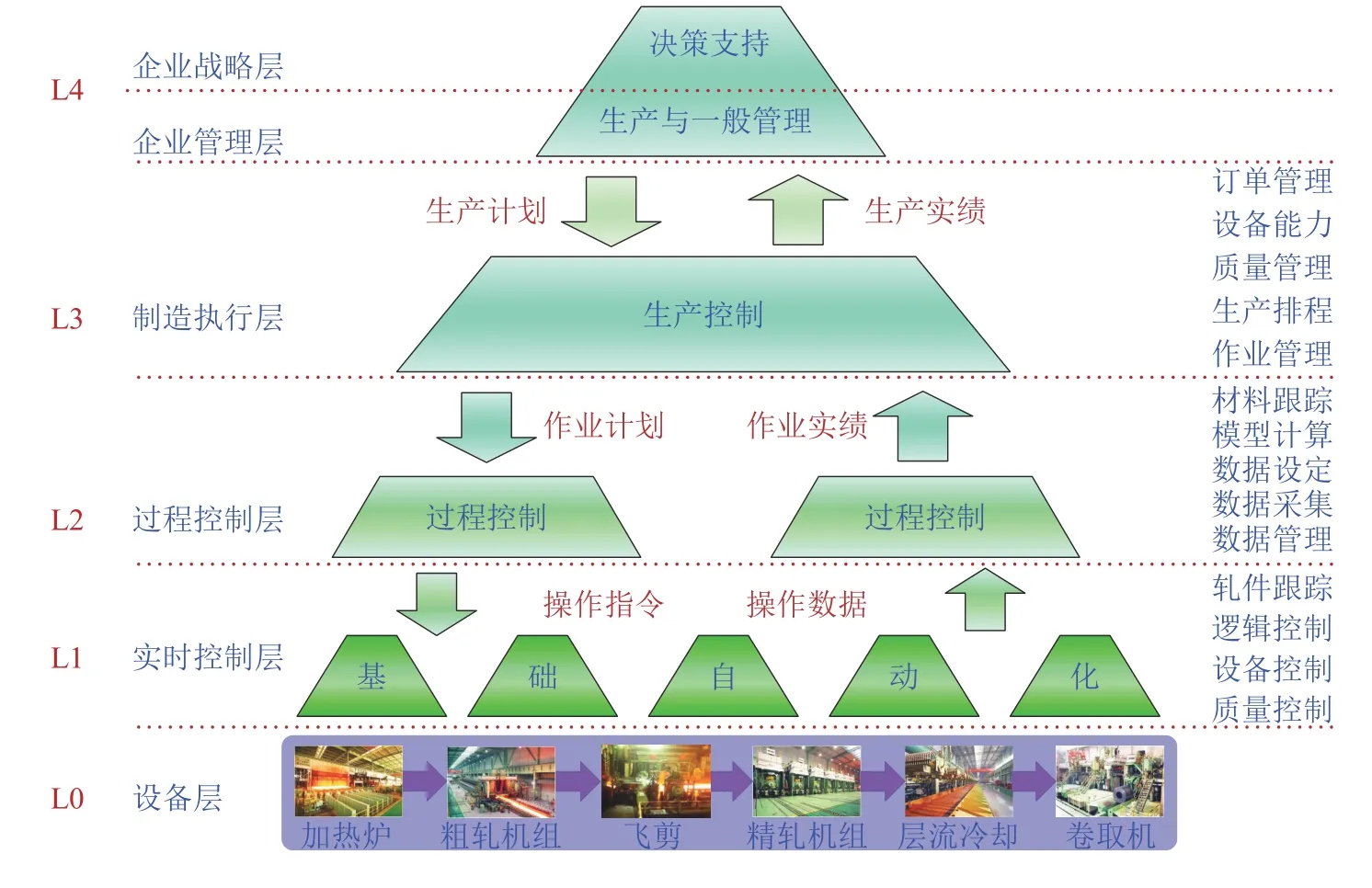

工業生產過程包括自上而下的縱向層級,也包括前后銜接緊密的不同生產工序,其內在的機理知識和運行數據也同樣具有分層跨域的對應關系.以熱軋生產過程為例,綜合自動化系統示意圖如圖6所示.其生產流程主要由加熱、粗軋、飛剪、精軋等多個生產工序構成,從原材料到最終產品形成一個以串聯結構為主體的產品加工長流程;同時,其相應的綜合自動化系統層級明顯,主要包括設備層、實時控制層、過程控制層及制造執行層等,各系統層級分工明確且相互協作關聯;另外,定制化生產使其品種及規格呈現多樣性,加之原料的不確定性,以及設備狀態、外界環境、過程工藝等的不同使其生產工況復雜多變.這種“三個維度(全流程、多層級、多工況)”制造過程使得系統的安全性、穩定性分析復雜多變,無論哪一個維度異常均會導致故障立體傳播甚至演變演化,影響企業經濟效益,甚至會造成生命財產損失、生態環境破壞等更為嚴重的后果.因此,故障根源診斷與傳播路徑識別作為提高企業生產效益的關鍵技術,在工業生產活動中的重要性日益凸顯,并被各工業企業視為生產過程中的核心環節.

圖6 熱軋過程綜合自動化系統示意圖Fig.6 Schematic layout of integrated automation system for hot rolling process

上述“三個維度”下的工業過程故障根源診斷與傳播路徑識別使得傳統單純的基于知識或數據的方法難以滿足實際的工程需求,面臨著新的挑戰.有必要從過程運行內部狀態、外在表現、歷史經驗三個方面,將能夠反映生產過程本質的機理知識、體現生產操作與過程內在關聯的經驗知識、過程數據等多源動態信息有效結合,研究基于知識與數據聯合驅動的故障根源診斷與傳播路徑識別方法,對于提高工業過程的安全保障能力具有重要意義,是實現工業生產高效化、綠色化發展的新興方向和必然趨勢[87–93].近幾年來,數據存儲和知識發現技術的飛速發展使得該方向的研究掀起了熱潮,主要體現在以下幾方面.

1)在基于知識與數據聯合驅動的因果關系建模方面,文獻[94]綜合利用可擴展標記語言(eXtensible markup language,XML)、過程連接信息和歷史數據定性和定量地分析了工業過程變量間的因果關系,為基于知識與數據聯合驅動方法的研究奠定了基礎;文獻[95]基于過程知識建立SDG 模型,并利用時延互信息和TE 方法對該定性模型進行驗證,提出了一種定性和定量信息相融合的方法;在此基礎上,文獻[96]通過合并流程圖中的有價值信息減少虛假預測,以提高基于數據的因果關系分析的準確性和可靠性,并利用可達矩陣和鄰接矩陣思想消除間接因果關系的影響,實現工業過程的層次化因果關系建模.上述研究成果面向過程關聯特征復雜的工業過程,利用知識與數據聯合驅動的方法實現了過程關聯特征的挖掘.然而,面向高度集成、變量眾多的工業過程,利用上述因果關系建模方法實現故障根源診斷與傳播路徑識別相對繁瑣、可視化效果較差.基于此,文獻[97]將過程知識與偏相關性分析方法相結合,依據淺層過程知識進行分塊,根據解釋結構模型分層原理進行分層,構建了多維過程拓撲模型,為基于知識與數據聯合驅動的因果關系建模提供了新思想.

2)在基于知識與數據聯合驅動的故障根源診斷方面,文獻[98]依賴過程連接信息、專家經驗和歷史數據,將基于重構的多變量貢獻分析和模糊SDG 有效結合,分析了過程變量之間的因果關系和異常傳播方向,為基于知識與數據聯合驅動的故障根源診斷方法的研究奠定了基礎.然而,該方法利用的是正常工況數據建模,沒有考慮異常工況下的數據特征,一定程度上影響了因果關系建模的準確性.基于此,文獻[99]考慮了異常工況數據的稀疏和低價值密度等問題,將先驗知識與歷史數據相結合,實現了控制回路異常診斷;文獻[100]將知識與數據聯合驅動的稀疏監控方法與兩級偏差度圖方法相結合,揭示了變量間的關聯關系,去除了變量間的冗余干擾,實現了化工過程的故障檢測和根源診斷;文獻[101]充分考慮了動態過程故障的時變特性,將HMM 與BN 有效結合,提出了一種動態過程故障根源診斷方法.上述方法能夠準確地衡量工業過程變量間因果關系的強弱,卻易造成模型的整體最優性差等問題.針對該問題,文獻[102]將知識與TE 方法有效結合,制定了模塊化劃分方案,設計了變量篩選原則,提升了學習效率和模型結構的精確度.針對集中式診斷方案很難有效適用于規模龐大、非線性、不確定性的復雜工程問題,文獻[103]將極限學習機和數據分析方法有效融合,實現了分布式監測和報警根源診斷;文獻[104]將偏最小二乘法和模塊化貢獻分析方法結合,提出了分布式報警根源分析可視化方法,為故障根源診斷與傳播路徑識別過程可視化提供了可行方案.

3)在基于知識與數據聯合驅動的故障傳播路徑識別方面,文獻[105?106]先后結合機理知識和過程數據,將GC 分析、TE 及KNN 方法與過程連接信息融合,分析了化工與造紙過程的故障傳播路徑;文獻[107]面向工業過程變量間的非線性關系,將非參數乘法回歸與過程連接信息有效結合,提出了一種基于混合因果關系分析的傳播路徑識別方法.上述方法為基于知識與數據聯合驅動的故障傳播路徑識別方法的研究奠定了基礎.然而,隨著工業過程網絡節點數目的增加,網絡結構種類呈指數級增長,使得上述整體建模方法構建效率低,影響故障傳播路徑識別的效果,無法為現場運行人員提供及時的參考信息.基于此,文獻[108]針對基于數據提取的因果拓撲圖可能存在較多的冗余連接,而基于知識的方法可能存在重要信息缺失等問題,提出了基于分塊BN 的質量相關故障傳播路徑識別方法,提高了傳播路徑識別效率,為現場操作人員精準定位故障根源、清晰識別故障傳播路徑提供了信息支撐.

4)在基于知識與數據聯合驅動的復合故障根源診斷方面,文獻[109?110]充分考慮了故障的傳播與耦合特性,構建了自頂向下的質量相關復合故障層次化診斷框架,先后利用張量子空間判別分析和魯棒稀疏指數判別分析等方法,實現了熱軋過程復合故障根源診斷,為工業過程全流程質量異常的分布式診斷提供了可借鑒思路.有必要進一步圍繞工業過程強噪聲下復合故障信號微弱、難獲取以及復合故障特征可分性弱、難追溯等共性難點問題深入研究,完善工業過程復合故障診斷理論與方法,突破其關鍵科學問題,具有重要的理論與工程意義.

從已取得的研究成果來看,該類方法的研究尚處于起步階段,兩者之間的相關性理論、融合方法等方面的研究還不夠完善,更缺乏質量、安全等關鍵性能指標引導下的工業過程故障根源診斷與傳播路徑識別方法的研究.同時,當前大多數方法是通過過程知識和實時控制層的歷史數據分析變量間的因果關系構建因果拓撲圖,在故障發生時通過全局搜索策略識別故障傳播路徑,缺少將綜合自動化系統層級信息、根源診斷與故障檢測結果相結合,從因果邏輯角度追溯故障的傳播過程,影響了根源診斷與傳播路徑識別的效率和準確性.因此,有必要進一步深入研究基于知識與數據聯合驅動的方法,充分融合系統層級信息,挖掘工業過程故障在子系統之間和子系統內部的因果邏輯關系,在故障發生時及早診斷、推理出故障的根本原因,對于保障工業過程的安全穩定運行具有重要的科學意義.

4 總結與展望

本文對工業過程故障根源診斷與傳播路徑識別技術的國內外研究現狀進行了綜述,對相關的研究成果進行了分類梳理,并對其發展動態進行了評述分析.與傳統故障診斷方法的研究狀況相比,故障根源診斷與傳播路徑識別技術的研究還處于初步探索階段,現有方法大多是單一基于知識或數據的方法,且其中大多數方法是針對某一特定工況或應用對象下的生產工序,缺乏面向全工業流程的、較為系統性的研究.因此,有必要進一步了解工業過程的實際工況,深入挖掘工業生產中的物質流、能量流、信息流及其耦合機理,在已有研究成果的基礎上,研究新的故障根源診斷與傳播路徑識別方法,必將成為未來過程控制領域的熱點研究課題.具體可以從以下幾個方向開展研究工作.

1)“三個維度”視角下的工業過程故障根源診斷與傳播路徑識別.

工業過程由眾多生產環節構成且相互耦合關聯,物質流在能量流的驅動和作用下,按照設定的程序,沿著特定的流程網絡動態、有序運行;其綜合自動化系統層級明顯,各層級分工明確且相互協作關聯,每一層級故障均有可能導致全流程異常.同時,定制化生產使其品種及規格呈現多樣性,加之原料的不確定性以及設備狀態、外界環境、工藝等的不同使其生產工況復雜多變.因此,有必要從工業過程全流程、多層級、多工況深度解析出發,全面智能解析并運用工藝參數與關鍵性能指標之間的內在關系與變化規律,綜合考慮實時控制層、過程控制層、制造執行層等系統層級信息以及工業過程的工況復雜多變等特性,研究“三個維度”視角下的故障根源診斷與傳播路徑識別方法,具有重要的理論意義和實用價值.

可以從以下幾個挑戰性問題展開研究:a)基于共性與特性分析的工業過程多工況模式劃分與識別;b)融合系統層級信息的工業過程多維度分布式建模;c)融合系統層級信息的工業過程層次化故障傳播網絡構建;d)變工況下的工業過程故障傳播路徑精細化識別;e)層次化的工業過程故障根源診斷與可視化等.

2)基于制造大數據分析與因果關系挖掘的工業過程質量精準追溯.

工業過程機理復雜、流程長、工序內多變量耦合、工序間質量遺傳、系統層級與質量相關指標多等特性,使得傳統的故障診斷方法難以實現有效的質量追溯.有必要研究涵蓋產品設計數據、工藝信息、生產制造過程數據、產品檢測數據等方面的質量大數據分析與因果關系挖掘方法,形成制造企業跨時空尺度數據耦合與分析機制,實現工業過程質量精準追溯,是迫切需要解決的挑戰性問題.

可以從以下幾個挑戰性問題展開研究:a)制造企業全生命周期大數據時序關聯分析與因果關系挖掘;b)場景驅動的全類型制造大數據多尺度智能建模;c)面向多維強關聯、時序高通量、跨時空強機理、多模態強干擾制造大數據的可視化分析;d)制造企業跨時空尺度大數據耦合分析與挖掘;e)基于因果關系挖掘的工業過程質量精準追溯等.

3)面向傳播、耦合、多重并發特性的工業過程復合故障分布式診斷.

引起工業過程故障的原因是多方面的,可能是生產調度信息、工藝或控制回路設定不當造成的,也可能是外界不確定干擾等因素造成的,與過程故障及征兆間沒有明確的對應關系.加之強噪聲環境下故障幅值較低、特征不明顯以及故障之間存在傳播、耦合、多重并發等原因,使得復合故障診斷問題的研究具有挑戰性.因此,有必要結合全流程及子系統的復合故障檢測結果,深入研究自上而下的復合故障層次化診斷方法,對于保證工業過程的安全性和穩定性具有重要的理論與工程意義.

可以從以下幾個挑戰性問題展開研究:a)強噪聲環境下的工業過程復合故障分布式檢測模型構建;b)工業過程復合故障數據特征矢量提取;c)工業過程復合故障與征兆間的映射關系構建;d)工業過程復合故障模式識別與分類;e)自上而下的工業過程復合故障精細化診斷等.

4)基于多源異構動態信息融合的工業過程異常工況時空追溯可視化.

針對工業過程異常工況的時間和空間雙重傳播特性,研究數據、機理、知識等多源異構信息采集與集成、數據挖掘、融合技術,探索工業過程各工序物質流、能量流、信息流的網絡化、多尺度、全流程精準建模和動態仿真方法,開發基于大數據平臺的可視化數據雙向關聯性和因果性分析軟件系統,實現工業過程異常工況時空追溯可視化,使得追溯過程形象化、直觀化和清晰化,具有重要意義,將為推進工業化和信息化深度融合,保障流程工業過程安全穩定運行提供理論基礎和技術保障.

可以從以下幾個挑戰性問題展開研究:a)基于多源異構動態信息融合的工業過程物質流、能量流、信息流運行特征及耦合機理分析;b)工業生產流程多工序之間工藝操作、生產原料與作業工況的耦合關聯機制分析;c)大數據驅動的工業過程異常工況追溯;d)大數據驅動的物質流、能量流、信息流動態評估;e)工業過程異常工況時空追溯可視化等.

上述研究工作的開展不僅具有重要的學術價值,也是大量工業過程安全生產和穩定運行的迫切需求,勢必成為未來流程工業過程控制領域的研究熱點,將為確保工業生產全流程高效運行與提高產品質量提供理論依據和關鍵技術支撐.