汽車輪轂旋壓成形工藝研究

趙玉霞,孫華雨,方雷

汽車輪轂旋壓成形工藝研究

趙玉霞,孫華雨,方雷

(河南機電職業學院,河南 新鄭 451191)

優化汽車輪轂旋壓成形過程中的工藝參數。設計了四因素四水平正交試驗,研究了摩擦因數、旋輪圓角半徑、進給率、主軸轉速對第1道次和第2道次試樣壁厚比值的影響。在第1道次中,進給率對壁厚比值影響最大,其次是摩擦因數、旋輪圓角半徑,主軸轉速對壁厚比值影響較小。在第2道次中,摩擦因數對壁厚比值影響最大,其次是主軸轉速,最后為旋輪圓角半徑和進給率。第1道次最優工藝組合為4431,即摩擦因數為0.4,旋輪圓角半徑為25 mm,進給率為0.7 mm/r,主軸轉速為150 r/min;第2道次最優工藝組合為2243,即摩擦因數為0.2,旋輪圓角半徑為8 mm,進給率為1.4 mm/r,主軸轉速為210 r/min。所制備的輪轂在0°、90°、180°、270°等4個位置測得的屈服強度相近、抗拉強度也相近,屈服強度和抗拉強度的均值分別為213 MPa和263 MPa,說明所制備的輪轂在4個角度位置具有較優的力學性能均勻性。

旋壓成形;汽車輪轂;壁厚比值;摩擦因數;旋輪圓角半徑;進給率;主軸轉速

汽車輪轂作為承載著全車重量的重要組件,在汽車行進的過程中,兼具傳遞動力、減震等作用,其性能的優劣將會直接影響到汽車的安全性、舒適性、使用壽命和外觀等[1-2]。隨著我國科技水平和制造業水平的協同發展,現階段的汽車輕量化設計引起了廠商和消費者的廣泛關注[3-4],鋁合金作為一種輕質、強度高、散熱性優的材料,代替傳統鋼材廣泛應用于汽車輪轂的制造中,成為了高端汽車的標志。輪轂的制造方法主要有鑄造法、鍛造法和旋壓法[5-8],其中旋壓法[9-12]是在特定壓力和溫度下,通過持續不斷的旋轉和擠壓運動,將輪轂的輪輞結構不斷滾壓延展,通過旋輪運動實現受力點均勻分布的一種成形加工技術,在加工過程中,保持了金屬內部纖維的連續和完整性。基于旋壓法所制備的試樣具有抗疲勞性能優、抗拉強度和硬度高的優點,通過旋壓模更換可以制備出不同規格的輪轂。

曹振等[13]基于強力旋壓技術對AZ80鎂合金材質輪轂進行減薄,研究了旋壓溫度、進給比和壁厚減薄率對輪轂性能的影響,研究表明,屈服強度、抗拉強度和伸長率相較于鑄態組織均有超過150%的提升。姬廣欣等[14]通過實驗設計和分析,提出了鑄旋鋁合金輪轂毛坯的設計流程,確定了設計前后的體積比為(1.03±0.1)︰1,并制定了造型設計規范。宋鴻武等[15]介紹了鋁合金輪轂的鑄旋成形新技術,分析了鑄旋工藝在鋁合金輪轂輕量化中的作用,采用鑄旋工藝生產可減重5%~15%。唐季平等[16]采用有限元軟件模擬了曲軸輪轂多道次旋壓成形過程,研究表明,增加旋壓成形道次可以增大板坯金屬變形區域和等效應力分布的均勻性。徐世文等[17]以某款車輪旋壓模具為研究對象,對改進后的模具進行驗證,發現該模具能夠滿足不同鑄造毛坯的旋壓,且控制上模壓力在4.5 MPa內。胡強等[18]通過旋壓成形數值模擬及實驗,發現當旋壓首道次壓下率為40%時,輪輞壁厚較均勻,坯料隆起高度較小,材料貼模性較好,2個旋輪所受壓力較穩定,沿輪輞厚度方向變形較大且均勻。

文中采用四因素四水平的正交試驗方法,以鋁合金材質的輪轂為研究對象,對其旋壓成形工藝進行系統研究。在正交試驗中,以旋壓工藝中第1道次和第2道次過程中的摩擦因數、旋輪圓角半徑、進給率、主軸轉速為因素,以輪轂壁厚比值作為考核指標,最終獲得了2個道次的最優工藝組合方案。

1 試驗

1.1 材料

使用的原材料為6061鋁合金,為Al–Mg–Si系鋁合金,其物理和力學性能基本信息如下:密度為2.75 g/cm3,熔點為580~650 ℃,彈性模量為67.8 GPa,抗拉強度為125 MPa,屈服強度為54.1 MPa,斷裂伸長率為24.5%。6061鋁合金是目前商用鋁合金輪轂中最常見的材料。

1.2 試樣

文中目標產品為汽車輪轂,如圖1所示,成形采用鍛造–旋壓相結合的方式,旋壓工藝部分采用強力旋壓–普通旋壓2道次相結合的方式,其中強力旋壓完成輪輞的壁厚減薄和長度伸長,普通旋壓作為補充,主要完成輪輞成形工作,獲得所要求的形狀。所研究的汽車輪轂直徑為566 mm,輪輞部分的厚度為10 mm。以輪轂壁厚比值(定義為成形后輪輞不同區域厚度的比值)作為考核指標[19],用以衡量所制備試樣成形質量的優劣,比值越低(趨近于1),成形試樣的壁厚均勻性越高,成形質量越優。

圖1 汽車輪轂結構示意圖

1.3 正交試驗設計

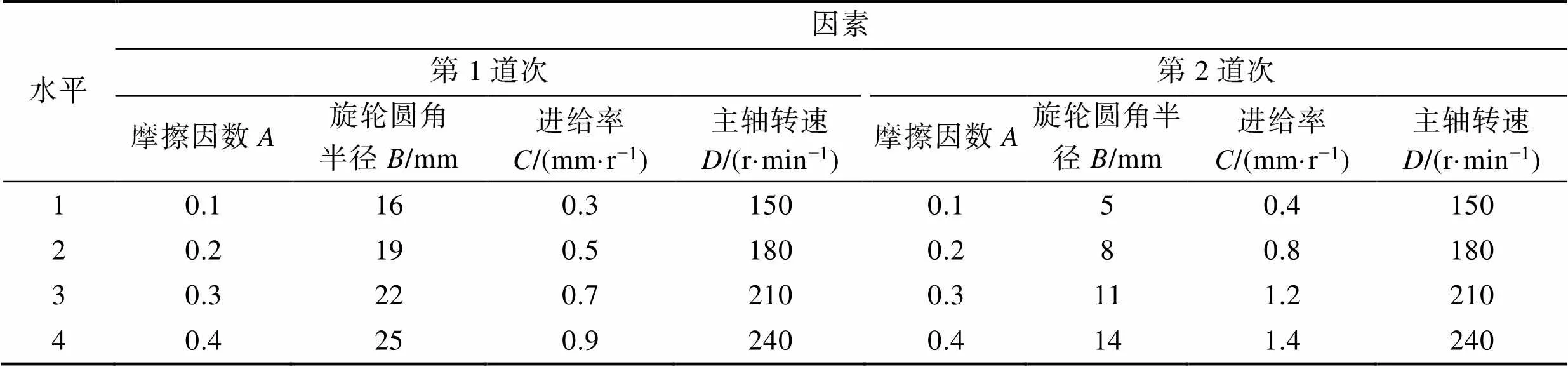

利用SPSS軟件進行方案設計,根據6061鋁合金材料物理特性、旋壓成形工藝原理和已有經驗,設計四因素四水平試驗表,如表1所示。文中采用的旋壓工藝包含第1道次和第2道次,2道次均采用正交試驗法。四因素分別為摩擦因數、旋輪圓角半徑、進給率、主軸轉速。

2 結果與討論

2.1 正交試驗分析

表2為基于SPSS軟件生成的關于第1道次和第2道次的因素水平試驗表和對應結果,可以看出,單道次試驗設計了16組。采用極差法研究各個因素對壁厚比值的影響顯著性,其中極差是指某一因素在不同水平下試驗結果的最大均值與最小均值之差,各因素對指標的影響顯著性可通過極差來反映,極差越大,該因素對指標的影響越大。研究四因素對試驗結果的極差分析情況,其統計結果如表3所示。

表1 正交試驗因素水平表

Tab.1 Factor level of orthogonal experiment

表2 正交試驗設計及結果統計表

Tab.2 Orthogonal experimental design and results

表3 極差統計表

Tab.3 Range statistics

分析表3中的極差數值可知,在第1道次中,進給率的極差最大,說明進給率對壁厚比值的影響最大,其次是摩擦因數、旋輪圓角半徑,二者的極差較相近,主軸轉速的極差最小,說明它對壁厚比值的影響較小。結合各因素的均值進一步分析可知,在第1道次中,使壁厚比值最小的旋壓工藝組合為4431,即摩擦因數為0.4,旋輪圓角半徑為25 mm,進給率為0.7 mm/r,主軸轉速為150 r/min。在第2道次中,摩擦因數的極差最大,說明它對壁厚比值的影響最大,其次是主軸轉速,最后為旋輪圓角半徑和進給率,同樣結合各因素的均值進一步分析可知,在第2道次中,使壁厚比值最小的旋壓工藝組合為2243,即摩擦因數為0.2,旋輪圓角半徑為8 mm,進給率為1.4 mm/r,主軸轉速為210 r/min。

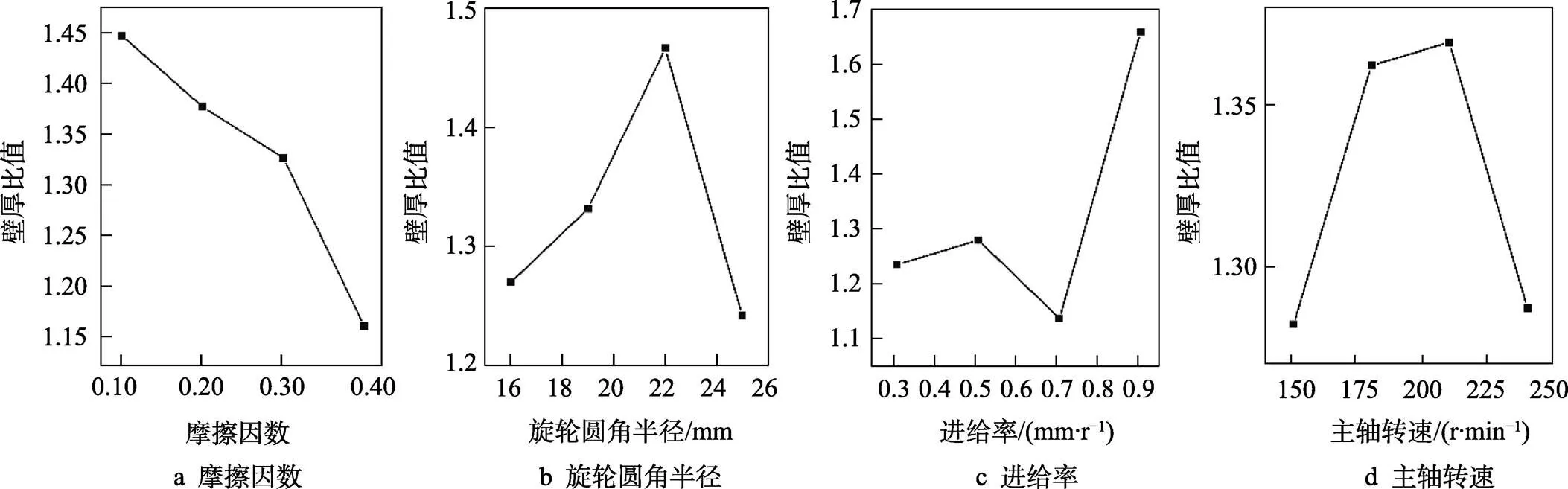

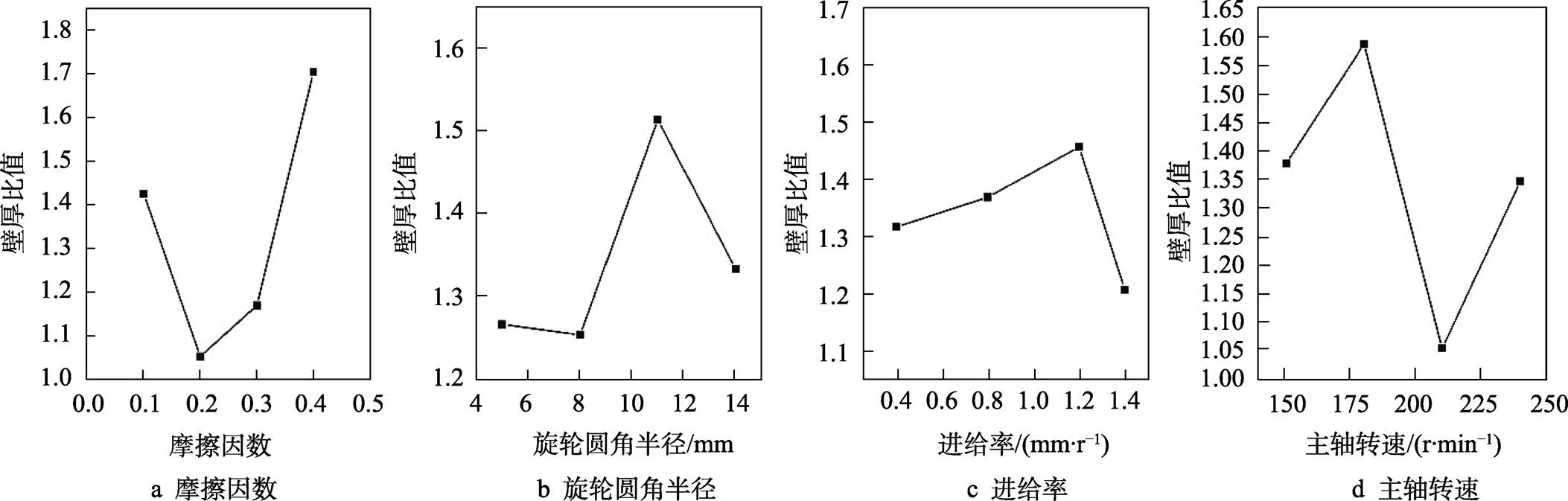

圖2和圖3分別為不同因素取值對第1道次和第2道次成形的試樣壁厚比值的影響趨勢。在多道次旋壓過程中,摩擦因數過大會引起試樣表面粗糙,而摩擦因數過小也會導致試樣在成形過程中出現較大幅度的波動,不利于試樣成形。從圖2a和圖3a可以看到,文中第1、2道次的摩擦因數最優值分別為0.4和0.2。當旋輪圓角半徑增大時,旋輪運動軌跡重疊部分將隨之增大,從而降低了試樣的表面粗糙度,但是隨著半徑的增加,旋壓力也對應增加,但增加值過大容易引起試樣產生擴徑、起皺等問題。進給率是指模具旋轉一周時旋輪的進給位移,一般在滿足成形要求的前提下,進給率的取值應盡量大一些,但過大的進給率會降低試樣的表面質量,在第1道次中,進給率的最優值為0.7 mm/r,在第2道次中,進給率的最優值為1.4 mm/r。主軸轉速提高過大易造成設備震動,使試樣的表面粗糙度下降,比較均值可知,第1、2道次主軸轉速的最優值分別為150 r/min和210 r/min。

圖2 第1道次各因素對壁厚比值的影響

圖3 第2道次各因素對壁厚比值的影響

2.2 輪轂力學性能分析

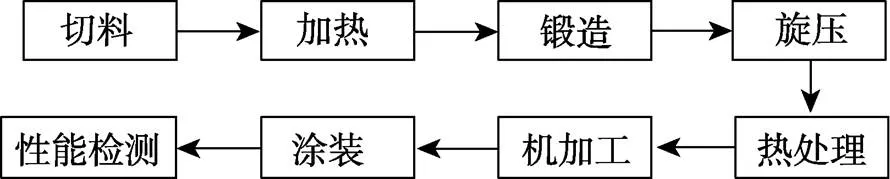

基于最優工藝組合,采用旋壓工藝制備的汽車輪轂實物見圖4,實際制備流程如圖5所示,在完成輪轂制備后,基于輪轂沖擊試驗進行屈服強度和抗拉強度力學性能測試和分析,測試標準參照GB/T 15704—1995,設置測試位置分別取0°、90°、180°、270°等4個角度,試驗中沖擊擺錘放置于輪轂正上方,在沖擊過程中,錘頭以自由落體方式下落并沖擊輪轂。表4為不同輪轂位置處的力學性能統計情況,可以看出,4個位置處的屈服強度和抗拉強度均較為接近,屈服強度和抗拉強度均值分別為213 MPa和263 MPa,說明所制備的輪轂在4個角度位置具有較優的力學性能均勻性。

表4 輪轂不同位置處力學性能

Tab.4 Mechanical properties at different positions of wheel hub

圖4 采用旋壓工藝進行汽車輪轂制備實物

圖5 輪轂實際制備流程

3 結論

以汽車輪轂作為研究對象,采用正交試驗的方法進行四因素四水平試驗方案的設計和分析,通過旋壓工藝的第1道次和第2道次實現輪轂的制備,將壁厚比值作為目標函數進行考核,通過均值和極差分析四因素(摩擦因數、旋輪圓角半徑、進給率、主軸轉速)正交試驗。最終獲得第1道次最優工藝組合為4431,即摩擦因數為0.4,旋輪圓角半徑為25 mm,進給率為0.7 mm/r,主軸轉速為150 r/min;第2道次最優工藝組合為224D3,即摩擦因數為0.2,旋輪圓角半徑為8 mm,進給率為1.4 mm/r,主軸轉速為210 r/min。在力學性能試驗部分,所制備的輪轂在不同位置處測得的屈服強度、抗拉強度相差不大,說明所制備的輪轂具有較優的力學性能均勻性。

[1] 何芳, 莊林忠, 何國元, 等. 汽車輪轂用A356鋁合金合金化的研究進展[J]. 鑄造, 2021, 70(4): 431-437.

HE Fang, ZHUANG Lin-zhong, HE Guo-yuan, et al. A356 Aluminum Alloy for Automobile Wheel Hubs-Research Progress and Inflence of Alloying Elements on Its Microstructure and Properties[J]. Foundry, 2021, 70(4): 431-437.

[2] LI P, MAIJER D M, LINDLEY T C, et al. Simulating the Residual Stress in an A356 Automotive Wheel and Its Impact on Fatigue Life[J]. Metallurgical and Materials Transactions B: Process Metallurgy and Materials Processing Science, 2007, 38(4): 505-515.

[3] 肖占龍, 孫躍東. 基于ANSYS的汽車輪轂的輕量化研究[J]. 農業裝備與車輛工程, 2022, 60(2): 143-148.

XIAO Zhan-long, SUN Yue-dong. Research on Lightweight of Automotive Wheel Based on ANSYS[J]. Agricultural Equipment & Vehicle Engineering, 2022, 60(2): 143-148.

[4] KIM K J, LEE J W. Light-Weight Design and Structure Analysis of Automotive Wheel Carrier by Using Finite Element Analysis[J].International Journal of Precision Engineering and Manufacturing, 2022, 23(1): 79-85.

[5] 姜巨福, 匡君, 張穎, 等. A356.2鋁合金輪轂局部增壓鑄造過程數值模擬[J]. 中國有色金屬學報, 2022, 32(2): 313-321.

JIANG Ju-fu, KUANG Jun, ZHANG Ying, et al. Numerical Simulation of Local Pressurization Casting Process of A356.2 Aluminum Alloy Wheel Hub[J]. The Chinese Journal of Nonferrous Metals, 2022, 32(2): 313-321.

[6] 盧振生. 汽車輪轂用新型鎂合金的鍛造組織與性能研究[J]. 熱加工工藝, 2021, 50(1): 104-106.

LU Zhen-sheng. Study on Forging Microstructure and Properties of New Magnesium Alloy for Automobile Hub[J]. Hot Working Technology, 2021, 50(1): 104-106.

[7] 余成遠, 石家平. 旋壓技術在輪轂加工中的應用探討[J]. 世界有色金屬, 2019(4): 229-230.

YU Cheng-yuan, SHI Jia-ping. Application of Spinning Technology in Hub Processing[J]. World Nonferrous Metals, 2019(4): 229-230.

[8] 馬春生, 張治民, 郭玉明. 汽車鎂合金輪轂等溫擠旋成型工藝優化與試驗[J]. 農業機械學報, 2012, 43(3): 223-229.

MA Chun-sheng, ZHANG Zhi-min, GUO Yu-ming. Technology of Magnesium Alloy Car's Wheel Hub on Spinning Shaping[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(3): 223-229.

[9] 孫麗麗, 聶愛琴, 胡小建, 等. 汽車輪轂旋壓成形過程的有限元數值模擬[J]. 合肥工業大學學報, 2008, 31(4): 552-555.

SUN Li-li, NIE Ai-qin, HU Xiao-jian, et al. FE Numerical Simulation of Automobile Hub Spinning Forming Process[J]. Journal of Hefei University of Technology, 2008, 31(4): 552-555.

[10] 黃長清, 王似旭, 孫曉冬, 等. 基于有限元模擬的鑄旋輪轂內輪緣部位旋壓成形分析[J]. 熱加工工藝, 2018, 47(3): 116-119.

HUANG Chang-qing, WANG Si-xu, SUN Xiao-dong, et al. Spinning Forming Analysis of Inner Flange of Casting-Spinning Hub Based on FEM Simulation[J]. Hot Working Technology, 2018, 47(3): 116-119.

[11] 田野, 田維鑫, 張海峰. 鋼制輪轂類工件旋壓成形過程模擬及分析[J]. 熱加工工藝, 2015, 44(3): 162-164.

TIAN Ye, TIAN Wei-xin, ZHANG Hai-feng. Simulation and Analysis of Spinning Forming Process of Steel Wheel Hub Work Piece[J]. Hot Working Technology, 2015, 44(3): 162-164.

[12] 韋洲, 張曉光, 馬振哲. 基于有限元的旋壓鋁合金輪轂13°沖擊分析[J]. 鑄造技術, 2018, 39(11): 2608- 2610.

WEI Zhou, ZHANG Xiao-guang, MA Zhen-zhe. Spinning of Aluminum Alloy Wheel Hub 13° Impact Based on the Finite Element Analysis[J]. Foundry Technology, 2018, 39(11): 2608-2610.

[13] 曹振, 王旭東, 董杰, 等. AZ80鎂合金輪轂強力旋壓工藝及組織性能研究[J]. 稀有金屬, 2018, 42(2): 139- 145.

CAO Zhen, WANG Xu-dong, DONG Jie, et al. Microstructure and Mechanical Properties of Magnesium Alloy AZ80 Wheel Fabricated by Power Spinning[J]. Chinese Journal of Rare Metals, 2018, 42(2): 139-145.

[14] 姬廣欣, 周起濤, 薛艷菲. A356鋁合金輪轂鑄旋新工藝的應用與毛坯設計[J]. 模具技術, 2019(2): 12-15.

JI Guang-xin, ZHOU Qi-tao, XUE Yan-fei. Application of Cast-Spinning Technology and Blank Design for A356 Aluminum Alloy Wheel Hub[J]. Die and Mould Technology, 2019(2): 12-15.

[15] 宋鴻武, 李昌海, 常海平, 等. 高強韌鋁合金輪轂的輕量化鑄旋新工藝[J]. 稀有金屬, 2012, 36(4): 630-635.

SONG Hong-wu, LI Chang-hai, CHANG Hai-ping, et al. A New Cast Spinning Process for Light Weight Aluminum Alloy Wheels[J]. Chinese Journal of Rare Metals, 2012, 36(4): 630-635.

[16] 唐季平, 周敏, 嚴軍, 等. 某汽車蝶形輪緣曲軸輪轂多道次旋壓成形工藝設計及研究[J]. 鍛造與沖壓, 2019(21): 32-36.

TANG Ji-ping, ZHOU Min, YAN Jun, et al. Design and Research of Multi-Pass Spinning Forming Process of Butterfly Flange Crankshaft Hub[J]. Forging & Metalforming, 2019(21): 32-36.

[17] 徐世文, 張立娟, 常海平, 等. 鑄旋鋁合金車輪旋壓模具的優化設計[J]. 精密成形工程, 2018, 10(2): 122- 125.

XU Shi-wen, ZHANG Li-juan, CHANG Hai-ping, et al. Optimal Design of Spinning Die for Spin Casting Aluminum Alloy Wheel[J]. Journal of Netshape Forming Engineering, 2018, 10(2): 122-125.

[18] 胡強, 閆亮明, 杜青春, 等. 兩旋輪旋壓首道次壓下率對輪轂旋壓成形的影響[J]. 塑性工程學報, 2022, 29(2): 134-142.

HU Qiang, YAN Liang-ming, DU Qing-chun, et al. Effect of the First Pass Reduction Rate on Spinning Forming of Hub during Two Wheels Spinning[J]. Journal of Plasticity Engineering, 2022, 29(2): 134-142.

[19] 張磊. 高性能鋁鈧合金輪轂旋壓成形工藝及參數優化[D]. 合肥: 合肥工業大學, 2016: 51-54.

ZHANG Lei. Spinning Forming Process and Parameter Optimization of High Performance Al-Sc Alloy Hub[D]. Hefei: Hefei University of Technology, 2016: 51-54.

Spinning Forming Technology of Automobile Wheel Hub

ZHAO Yu-xia, SUN Hua-yu, FANG Lei

(Henan Vocational College of Mechanical and Electrical Engineering, Henan Xinzheng 451191, China)

The work aims to optimize the technological parameters of automobile wheel hub during spinning forming. Four-factor and four-level orthogonal experiment was designed to study the effects of friction coefficient, wheel fillet radius, feed rate, and spindle speed on the wall thickness ratio of the first pass and the second pass. In the first pass, the feed rate range had the greatest effects on the wall thickness ratio, followed by the friction coefficient and the wheel fillet radius. The spindle speed range was the smallest, and had little effect on the wall thickness ratio. In the second pass, the friction coefficient had the greatest effects on the wall thickness ratio, followed by the spindle speed, and finally the wheel fillet radius and feed rate. The optimal process combination of the first pass is4431, that is, the friction coefficient is 0.4, the wheel fillet radius is 25 mm, the feed rate is 0.7 mm/r, and the spindle speed is 150 r/min. The optimal process combination of the second pass is2243, that is, the friction coefficient is 0.2, the wheel fillet radius is 8 mm, the feed rate is 1.4 mm/r, and the spindle speed is 210 r/min. The yield strength and tensile strength of the prepared hub measured at four positions of 0°, 90°, 180° and 270° are similar, respectively, and the mean values correspond to 213 MPa and 263 MPa, indicating that the prepared wheel hub has good mechanical performance uniformity at four positions.

spinning forming; automobile wheel hub; wall thickness ratio; friction coefficient; wheel fillet radius; feed rate; spindle speed

10.3969/j.issn.1674-6457.2022.07.017

TG306

A

1674-6457(2022)07-0124-06

2021–07–21

趙玉霞(1986—),女,碩士,講師,主要研究方向為車輛工程。

責任編輯:蔣紅晨