火箭筒托架零件一體化成形分析及輕量化設計

劉曉陽,霍增輝,黃風山,滿曉飛,程偉亞

火箭筒托架零件一體化成形分析及輕量化設計

劉曉陽1,霍增輝1,黃風山1,滿曉飛1,程偉亞2

(1.河北科技大學 機械工程學院,石家莊 050000;2.河北省藥品醫療器械檢驗研究院,石家莊 050200)

研究某型號火箭筒托架零件一體化成形及工況載荷下的結構輕量化設計方法。提出了基于3D打印制造的鋁合金一體化快速成形方法,并結合有限元分析和理論公式,得出了一體化托架在沖擊載荷作用下的結構強度評估方法,進行了變形、應變及應力分析,在此基礎上對托架進行了輕量化優化設計。在滿足強度要求的情況下,一體化托架相對傳統成形整體質量減輕了153.535 g,減少了41.76%,效果明顯。實現了托架的一體化成形,完成了托架的輕量化設計,研究結果為火箭筒零件一體化成形及沖擊載荷下結構的輕量化設計提供了參考。

火箭筒托架;一體化成形;沖擊載荷;有限元分析;輕量化設計;3D打印

某型號單兵火箭筒發射器托架的作用是對發射器筒體進行支撐和定位,調節筒體角度,保證在發射火箭彈時整個裝置的整體平衡性。托架為馬蹄形焊接結構,其下端設有與三腳架連接的底座,上端為馬蹄形的支撐,支撐連段通過銷釘與火箭筒連接,如圖1所示。馬蹄形托架為高強度鋼的托架,形狀較復雜,且加工面較多,質量大,不能滿足野外裝備輕量化的要求,并且過高的焊接熱輸入以及較大的電弧壓力會導致其成形質量差,成形精度較低,冷卻后的托架會產生變形,進而影響整個托架與火箭筒之間的配合精度,很難保證高精度定位和快速調節等要求。故在滿足強度要求的前提下,對托架加工成形方式和結構進行優化是提高發射器性能的關鍵[1]。

圖1 托架結構圖

3D打印技術打破了托架焊接成形現狀,3D打印通過逐層添加材料的成形方式加工零件,與傳統成形方式相比,3D打印技術不僅具有節約材料、成形快等優點,還可直接成形鏤空點陣、中空夾層、一體化等復雜輕量化結構零件,可進一步解放設計制造的自由度,故需對一體化成形托架進行強度校核及輕量化設計。

火箭筒托架結構所承受的載荷形式多樣,不僅有靜載荷,還有部分沖擊載荷,單純采用靜載荷方法進行強度分析和結構設計,不能很好地滿足結構設計要求,故在特定沖擊載荷作用下對結構強度進行計算分析很有必要。針對這一問題,王江等[2]將理論公式與有限元方法相結合,提出了在沖擊載荷下的托架動強度評估方法。田建明等[3]分析了載荷沖擊試驗的現狀,著重介紹了一種基于火炮發射原理的載荷沖擊試驗方法,對載荷沖擊曲線進行了比較和說明。閆晉輝等[4]建立了船體和基座結構有限元模型,選用預應力–動力分析求解方法計算預載荷作用下的瞬態響應。

針對面向3D打印技術的產品輕量化方法,劉晴等[5]對某火箭炮底架結構進行了拓撲優化,實現了對底架的全新結構設計。孫成寬等[6]以某加固機箱的可拆卸托架為例進行了力學分析及結構優化改進,利用ANSYS Workbench對其進行靜力分析和模態分析,并在此基礎上,基于變密度優化方法進行結構拓撲優化。胡添翼等[7]通過拓撲優化,獲得了一種適合3D打印成形的輕量化飛機連接件。陳繼文等[8]以碼垛機器人小臂為研究對象,設計了一種內部填充蜂窩骨架的小臂模型,并通過增材制造技術對機器人小臂模型進行了打印,達到了輕量化的目的。Nguyen等[9]提出了一種采用拓撲優化的創新設計工具的新方法,并對扳手進行了創新實驗設計,在確保扳手力學性能的前提下,得到了產品的最佳結構。

1 托架結構及模型創建

1.1 建立有限元模型

將在UG中創建的托架CAD三維模型導入到ANSYS軟件中,建立托架的有限元模型[10]。為使計算環境逼近實際使用情況,將簡化的火箭筒通過質心部轉軸放置于托架U形口頂部槽內,以此實現火箭筒及火箭彈重力的施加作用,后期加載計算中直接略去火箭筒及火箭彈模型,在托架U形口頂部槽下表面施加同等作用的壓力作為火箭筒及火箭彈的重力。

托架采用鋁合金輕質材料進行一體化成形設計制造,其密度為2 760 kg/m3,彈性模量為70 GPa,泊松比為0.33。采用約束托架底部螺紋孔內表面約束所有自由度的方法將模型完全固定約束,托架與火箭筒采取Frictionless接觸方式[11],如圖2所示。

圖2 模型創建

1.2 網格劃分

網格劃分是建立有限元模型的重要環節。有限元網格劃分得越細,精度越高,計算成本就越大,因此網格劃分應合理,這樣既滿足需要,又不會產生過大的計算量[12]。

由于托架結構較為復雜,模型整體均采取四面體網格進行劃分,如圖3所示,共計產生154 707個節點數,98 479個單元數。四面體網格劃分具有劃分簡單、便于保留模型細節特征及同等網格數量下計算成本低的優點[13]。對底部彎角結構內側進行網格加密處理,如圖4所示。

圖3 網格劃分

圖4 加密處理

2 載荷加載

在工作狀態下火箭筒結構不僅有靜態載荷,還有部分沖擊載荷,單純通過靜載荷進行受力分析,難以完成托架的結構設計和強度校核,同時也不能更好地滿足托架結構的設計要求,故需對托架在特定沖擊載荷作用下進行強度分析校核。

2.1 載荷分析

火箭筒結構的載荷分析問題是一個典型的受特定沖擊載荷的零件動力學響應問題,參考航天結構在沖擊載荷作用下的托架動強度評估方法,結合動態響應理論公式,得出了托架強度校核方法。參考文獻[14],托架結構在非周期載荷()作用下,其響應可以寫成:

將試驗托架所得沖擊載荷–時間曲線(見圖5)簡化為三角波,簡化的加載歷程如圖6所示,則載荷與時間的關系見式(2)。

式中:、、為常數;1為達到最大載荷時所需時間。

將式(2)帶入式(1)并通過積分可求得響應與時間的函數,如式(3)所示。

圖5 沖擊載荷–時間曲線

圖6 等效載荷–時間曲線

在最大載荷0的作用下,結構的靜態位移如式(4)所示。

定義動態放大系數D()為動態響應位移與峰值力作用下靜位移的比值,其計算見式(5)。

可以通過數值方法求得D()的極大值,即最大動響應,其計算見式(6)。

將式(6)作為評估托架動強度的簡化公式,它只和載荷峰值對應的時間與托架的固有頻率有關,且固有頻率(10)不小于2[2],將最大載荷0乘以D()max,就得到了托架沖擊載荷作用下最大動響應當量靜載荷,故可將其值作為當量參考進行受力分析和結構設計,并進行最終強度的校核[15]。

托架承受150 N的靜態壓力,考慮到動態作用下沖擊載荷為靜載荷2倍的作用效果,給出300 N的垂直力作為輸入載荷,如圖7所示。

2.2 加載求解

變形分析。圖8為托架總變形圖,最大變形出現在U形結構頂端,最大變形量為2.698 9×10?4m,變形量較小。

圖7 載荷施加

圖8 托架總變形圖

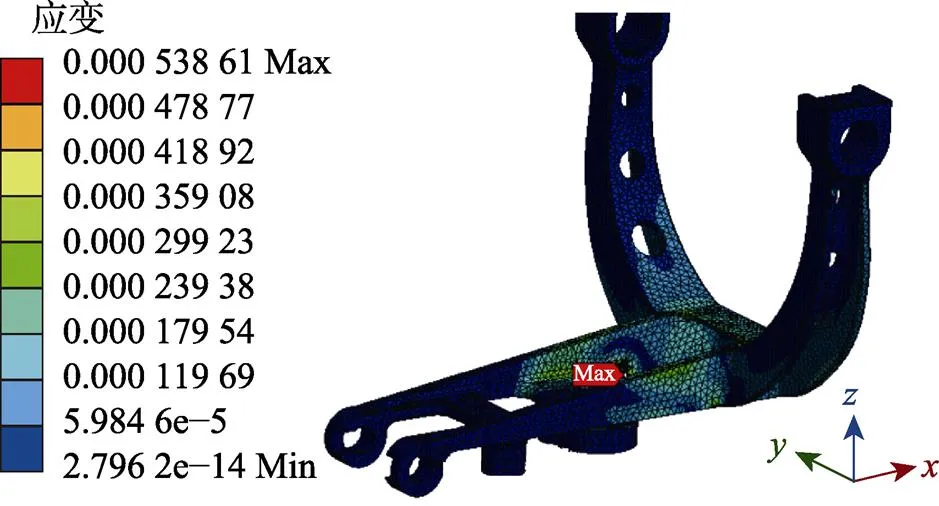

應變分析。如圖9和圖10所示,最大應變出現在螺紋孔外側底面連接結構位置,最大應變值為5.386 1×10?4。

圖9 托架總應變圖

圖10 最大應變位置

應力分析。如圖11和12所示,最大應力位置位于螺紋孔外側底面連接結構處,最大應力值為38.241 MPa,遠小于鋁材料的屈服應力值280 MPa。

圖11 托架總應力圖

圖12 最大應力位置

由強度分析結果可以看出,托架各部分受力和變形相對較小,強度裕量較大,可以對托架結構進行輕量化設計[16]。

3 托架輕量化設計

采用鋁合金3D打印的制造方式進行一體化設計制造[17],在此基礎上進行拓撲優化,拓撲優化能更大程度地發揮增材制造的優勢,而增材制造可直接成形鏤空點陣、中空夾層、一體化等復雜輕量化結構零件[18]。

3.1 輕量化分析計算

為了進一步提升托架的力學性能、減輕結構質量,需對托架進行拓撲優化。拓撲優化是一種根據給定的載荷情況、約束狀態和性能參數,在一定的空間內對材料及結構分布進行優化的數學方法,是對模型結構進行優化的一種方法,在滿足結構強度的條件下進行迭代計算,從而求得目標函數在條件范圍內的極值,得到優化設計的最佳方案[19]。拓撲優化的數學函數表達式見式(7)。

式中:()為模型設計的目標函數;為模型設計的變量;g()為模型設計的狀態變量。

為了得到最佳材料比值和結構的托架優化模型,在滿足托架模型強度和剛度的前提下進行拓撲優化設計,通過ANSYS Workbench的優化模塊Shape Optimizaton在進行多次迭代分析計算后,得到拓撲優化結果,對低應力區域做鏤空減重處理[20],結果如圖13所示。原托架質量為367.653 g,輕量化后零件質量為214.118 g,整體質量減輕了153.535 g,減少了41.76%。

圖13 輕量化設計

3.2 優化結構檢驗

為驗證托架優化后的合理性,需對優化后托架重新進行載荷分析,對結構強度進行校核。

變形分析。如圖14所示,最大變形出現在U形結構頂部尖端,最大變形量為3.614×10?3m。

圖14 優化后托架總變形圖

應變分析。如圖15所示,最大應變出現在U形結構內側圓角位置,最大應變值為3.825 6×10?4。

應力分析。如圖16所示,最大應力位于連接板H形結構內側圓角處,最大應力值為247.25 MPa,小于鋁材料的屈服應力值280 MPa。

表1為優化前與優化后的托架性能對比,優化后的各項參數仍能滿足托架力學性能要求,并且整體質量減輕了153.535 g,減少了41.76%,效果明顯。

圖15 優化后托架總應變圖

圖16 優化后托架總應力圖

表1 優化前與優化后的托架性能對比

Tab.1 Comparison of bracket performance before and after optimization

4 結語

針對火箭筒的托架零件,完成了從傳統焊接成形到一體化成形的加工轉變方式,提高了成形效率,節省了耗材,并對托架結構進行了強度校核分析及結構優化。通過對托架在沖擊載荷下進行有限元分析,可以得到一定載荷下托架變形量和材料應力的最大值以及分布情況,從而確定托架能否滿足強度要求。在滿足強度要求的前提下對托架結構進行拓撲優化設計,以實現質量減輕的目的,最終獲得了一種適合3D打印成形的輕量化托架連接件。實驗結果表明,托架整體質量減輕了153.535 g,減少了41.76%,該實驗結果對火箭筒發射器有重要的實際意義。

[1] 代波, 王劍安, 王惠方, 等. 空降火箭炮武器系統輕量化研究[J]. 火炮發射與控制學報, 2021, 42(2): 106-112.

DAI Bo, WANG Jian-an, WANG Hui-fang, et al. The Lightweight Research on the Airborne Rocket Launcher Weapon System[J]. Journal of Gun Launch & Control, 2021, 42(2): 106-112.

[2] 王江, 吳德隆. 沖擊載荷作用下的結構設計方法[J]. 導彈與航天運載技術, 2007(3): 33-37.

WANG Jiang, WU De-long. Design Method of the Structures under Shock Loads[J]. Missiles and Space Vehicles, 2007(3): 33-37.

[3] 田建明, 夏洪利. 基于火炮發射原理的載荷沖擊火箭橇試驗方法[J]. 導航與控制, 2015, 14(6): 2-8.

TIAN Jian-ming, XIA Hong-li. The Rocket Sled Test Method of Load Impact Based on the Artillery Firing Principle[J]. Navigation and Control, 2015, 14(6): 2-8.

[4] 閆晉輝, 任鴻, 王琳. 船體結構在預載荷作用下的瞬態響應分析[J]. 船海工程, 2019, 48(6): 16-19.

YAN Jin-hui, REN Hong, WANG Lin. Transient Response Analysis of Ship Structures under Preload[J]. Ship & Ocean Engineering, 2019, 48(6): 16-19.

[5] 劉晴, 李軍, 張震, 等. 某火箭炮底架結構的拓撲優化設計[J]. 四川兵工學報, 2015, 36(2): 54-56.

LIU Qing, LI Jun, ZHANG Zhen, et al. Topology Optimization Design of Rocket Launcher Structural[J]. Journal of Sichuan Ordnance, 2015, 36(2): 54-56.

[6] 孫成寬, 高勇. 基于Ansys Workbench機箱托架拓撲優化設計[J]. 艦船電子對抗, 2014, 37(1): 117-120.

SUN Cheng-kuan, GAO Yong. Topological Optimization Design of the Crate Bracket Based on Ansys Workbench[J]. Shipboard Electronic Countermeasure, 2014, 37(1): 117-120.

[7] 胡添翼, 向佳杰, 鄧嶼, 等. 面向3D打印技術的飛機連接件結構優化設計[J]. 成都工業學院學報, 2020, 23(2): 9-14.

HU Tian-yi, XIANG Jia-jie, DENG Yu, et al. Optimum Design of Aircraft Connector Structure for 3D Printing Technology[J]. Journal of Chengdu Technological University, 2020, 23(2): 9-14.

[8] 陳繼文, 陳清朋, 胡秀龍, 等. 碼垛機器人小臂結構輕量化設計[J]. 組合機床與自動化加工技術, 2019(5): 19-22.

CHEN Ji-wen, CHEN Qing-peng, HU Xiu-long, et al. Lightweight Design of Small Arm Structure for Palletizing Robot[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2019(5): 19-22.

[9] NGUYEN D S, VIGNAT F. Topology Optimization as an Innovative Design Method for Additive Manufacturing[C]// 2017 IEEE International Conference on Industrial Engineering and Engineering Management (IEEM), 2017: 304-308.

[10] 黃志新. ANSYS Workbench 16.0超級學習手冊[M]. 北京: 人民郵電出版社, 2016: 565.

HUANG Zhi-xin. ANSYS Workbench 16.0 Super Learning Manual[M]. Beijing: Posts & Telecom Press, 2016: 565.

[11] 周炬, 蘇金英. ANSYS Workbench有限元分析實例詳解靜力學[M]. 北京: 人民郵電出版社, 2017: 470.

ZHOU Ju, SU Jin-ying. ANSYS Workbench Finite Element Analysis Example Detailed Explanation: Statics[M]. Beijing: Posts & Telecom Press, 2017: 470.

[12] 李海峰, 吳冀川, 劉建波, 等. 有限元網格剖分與網格質量判定指標[J]. 中國機械工程, 2012, 23(3): 368-377.

LI Hai-feng, WU Ji-chuan, LIU Jian-bo, et al. Finite Element Mesh Generation and Decision Criteria of Mesh Quality[J]. China Mechanical Engineering, 2012, 23(3): 368-377.

[13] 謝敏. 機械結構靜強度有限元分析[J]. 魅力中國, 2010, 28(10): 51.

XIE Min. Finite Element Analysis of Static Strength of Mechanical Structure[J]. Charm China, 2010, 28(10): 51.

[14] 劉延柱, 陳文良, 陳立群. 振動力學[M]. 北京: 高等教育出版社, 1998: 311.

LIU Yan-zhu, CHEN Wen-liang, CHEN Li-qun. Mechanics of Vibrations[M]. Beijing: Higher Education Press, 1998: 311.

[15] 韓志杰, 黃風山, 劉曉陽, 等. 一種火箭發射筒托架及其一體化快速成型方法: CN112902744A[P]. 2021- 06-04.

HAN Zhi-jie, HUANG Feng-shan, LIU Xiao-yang, et al. Rocket Launching Tube Bracket and Integrated Rapid Forming Method Thereof: CN112902744A[P]. 2021-06-04.

[16] 陳欣, 孫兆偉, 葉東, 等. 基于3D打印的微小衛星推進劑系統優化設計[J]. 航天制造技術, 2017(4): 25-29.

CHEN Xin, SUN Zhao-wei, YE Dong, et al. Optimization Design of Micro Satellite Propellant System Based on 3D Printing[J]. Aerospace Manufacturing Technology, 2017(4): 25-29.

[17] LIU X Y, HUO Z H, HUANG F S. Reverse Engineering Design for Metal Additive Manufacturing[C]// The 19th International Manufacturing Conference in China, Xi'an, 2021: 17-19.

[18] 王軍. T型管道機器人機構設計與運動分析[D]. 天津: 天津大學, 2019.

WANG Jun. Mechanism Design and Motion Analysis of T-Pipe Robot[D]. Tianjin: Tianjin University, 2019.

[19] ZHU Ji-hong, ZHOU Han, WANG Chuang, et al. A Review of Topology Optimization for Additive Manufacturing: Status and Challenges[J]. Chinese Journal of Aeronautics, 2021, 34(1): 91-110.

[20] 葛苗冉. 3D打印鈦合金炮口制退器的結構優化設計[D]. 南京: 南京理工大學, 2020.

GE Miao-ran. Structure Optimization Design of Muzzle Brake of 3D Printed Titanium Alloy[D]. Nanjing: Nanjing University of Science and Technology, 2020.

Analysis and Lightweight Design of Integrated Forming of Rocket Launcher Bracket Parts

LIU Xiao-yang1, HUO Zeng-hui1, HUANG Feng-shan1, MAN Xiao-fei1, CHENG Wei-ya2

(1. School of Mechanical Engineering, Hebei University of Science and Technology, Shijiazhuang 050000, China; 2. Hebei Institute for Drug and Medical Device Control, Shijiazhuang 050200, China)

The work aims to study the integrated forming of some rocket launcher bracket parts and the structural lightweight design method under working load. A rapid integrated forming method for aluminum alloy based on 3D printing manufacturing was proposed. Combined with finite element analysis and theoretical formula, the structural strength evaluation method of the integrated bracket under impact load was obtained, and the deformation, strain and stress were analyzed. On this basis, the lightweight optimization design of the bracket was carried out.Under the condition of meeting the strength requirements, the weight of the integrated bracket was reduced by 153.535 g, with a decrease of 41.76% compared with the weight of bracket subject to traditional forming, and the weight reduction effect was obvious. The integrated forming of the bracket is realized, and the lightweight design of the bracket is completed. The research results provide a reference for the integrated forming of rocket launcher parts and the lightweight design of the structure under impact load.

rocket launcher bracket; integrated forming; impact load; finite element analysis; lightweight design; 3D printing

10.3969/j.issn.1674-6457.2022.07.012

TP391.7

A

1674-6457(2022)07-0086-06

2021–10–30

河北省重點研發計劃;科技創新專項(19251809D)

劉曉陽(1985—),男,碩士,副教授,主要研究方向為數字化設計與制造。

黃風山(1970—),男,博士,教授,主要研究方向為機器視覺、深度學習與逆向工程。

責任編輯:蔣紅晨