旋風分離器的結構參數對顆粒分離性能的影響

戚 晶,朱為國,李 祥,邱 威,張 峰

(淮陰工學院 機械與材料工程學院,江蘇 淮安 223000)

0 引言

旋風分離器結構簡單,制造、維護成本低,運行穩定,廣泛用于多相流中顆粒和液滴的收集。其原理是流體切向進入旋風分離器后在分離空間產生旋流運動,顆粒或液滴在離心力作用下被甩向壁面。在旋流的外部,氣體向下運動,把分離到器壁的顆粒或液滴帶到旋風分離器的底部,氣體反向向上運動,形成內部旋流,從溢流管上部排出[1]。本研究針對旋風分離器的筒體高度、錐體高度、錐體轉折角度進行研究,找出最優的分離效果。

1 旋風分離器國內外的研究現狀

國內外旋風分離除塵器有各式各樣,組成結構不盡相同,根據其不同的類型,在除塵性能上會有所差異。許多研究表明,流體的旋轉流動產生渦,渦使得旋風分離器的流場不穩定,產生旋進渦核,導致能量耗散,顆粒的分離效率降低。所以,旋風分離器中渦結構的研究至關重要。Yoshida[2-4]等實驗研究發現,圓錐形穩渦器的軸向安裝位置會改變排塵結構的實際通流面積,高助威5等認為穩渦器應位于排塵口之上的錐形分離空間,而Kosaki[6-8]等則認為穩渦器位于排塵之下更有益處。可見,在穩渦器的排布位置研究方面并沒有統一答案,而且前人的研究多側重于穩渦器在不同位置時的性能表現,并未對分離器內的氣流流動機制進行充分分析,再加上所研究的旋風分離器的基本構型各具特色,尺寸不盡相同,研究結論囿于經驗數據,難以保證在新的結構形式和尺寸中普遍適用。

2 旋風分離器的結構參數對于分離性能的模擬分析

利用數值模擬軟件FLUENT對Solidworks所建立的三維模型進行模擬分析。采用雷諾應力模型對旋風分離器的分離顆粒的效率進行模擬分析,從而確定分離器的主要的最優結構參數:筒體高度H1、轉折角度θ、錐體高度H2。通過對結構參數優化后的分離器進行內部流場分析,結合多種工況數值模擬分析的結果,設計了一種新型的分離器,并對比分析優化前后的流場,得出結論,優化后的分離器分離效率有提升。

2.1 旋風分離器的模型建立

建立分離器的物理模型,其中H1為筒體高度,θ為轉折角度;H2為錐體高度。筒體高度H1選取為20 cm、24 cm、28 cm;錐體高度H2選取為20 cm、24 cm、28 cm;錐體轉折角度θ選取為70°、75°、80°。入口氣體為常溫空氣,入口邊界條件為速度入口,入口速度設為20 m/s。出口邊界條件設置為充分發展出口,采用無滑移邊界條件。顆粒粒徑為1μm,顆粒密度設置為2700 kg/m3,顆粒的入口速度與氣相入口速度相同,入口顆粒的質量濃度為10 g/m3。

2.2 數值求解

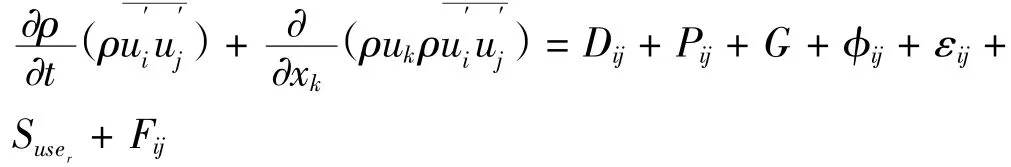

旋風分離器的氣體相流域采用N-S方程和應力輸運方程采用雷諾應力模型(RSM)求解,具體計算基本方程如下:

連續性方程:

動量方程:

式中:,為平均速度分量:xi=(x1,x2,x3)為笛卡爾坐標;平均壓力,ρ為流體密度,μ為流體動力黏度,t為時間,u為氣體速度。

雷諾應力模型輸運方程

式中:Di,j為擴散相;Pi,j為應力產生項;Gi,j為浮力產生項;?ij應力應變再分配項;εij為離散相,Fij為旋轉系統產生項,r為自定義源項,Suser;下標i,j,k為通用坐標方向[3]。

2.3 旋風分離器模擬結果分析

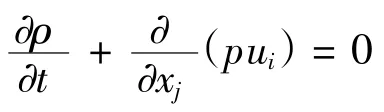

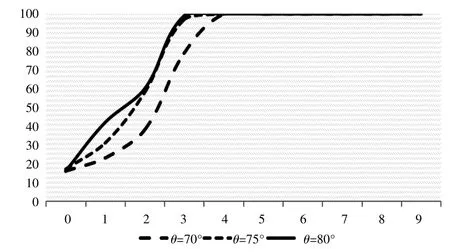

(1)筒體高度H1對分離效率的影響。圖1展示了實驗數據筒體高度對分離器效率的影響。從圖中可知,當流速保持不變時,分離器效率隨著筒體高度的增大而減小,當筒體高度在20 cm時,分離器的效率要明顯高于筒體高度24 cm、28 cm時的除霧效率,因此將分離器的筒體高度設置為20 cm。

圖1 不同的筒體高度H1對分離性能的影響圖

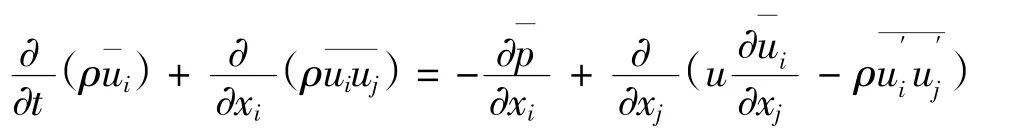

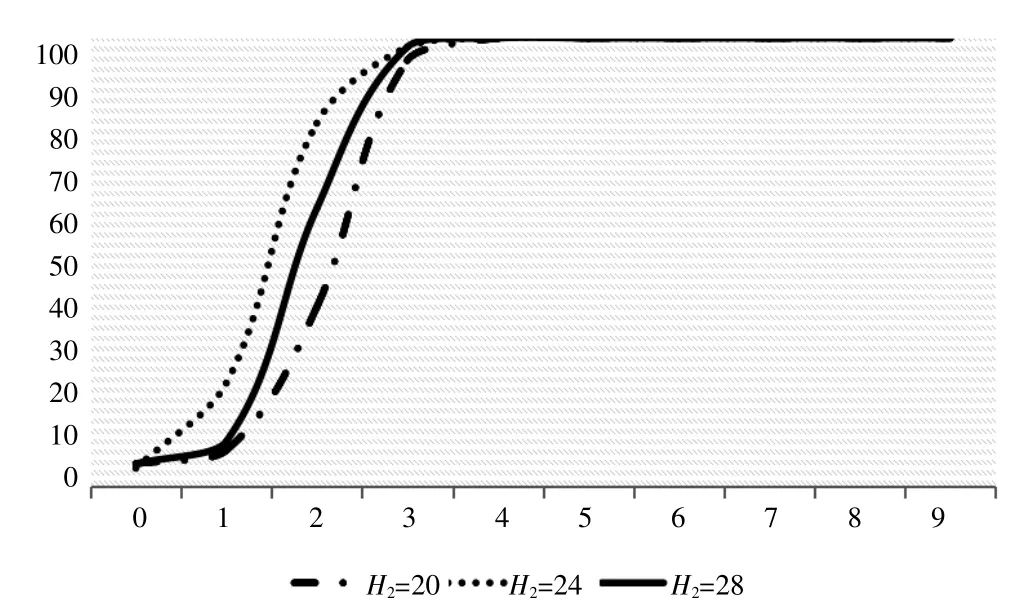

(2)轉折角度θ對分離效率的影響。圖2示出不同轉折角度下旋風分離器的分級效率曲線。從圖中可以看出,轉折角度越大,分級效率曲線越陡,說明分離器的分離性能越好。其中縮口角從70°增加到75°時,旋風分離器的分離性能提升明顯;而從75°增大到80°時,分離性能提升較小。綜合壓力損失的分析可知,旋風分離器的最佳轉折角度為75°。

圖2 不同的轉折角度θ對分離性能的影響圖

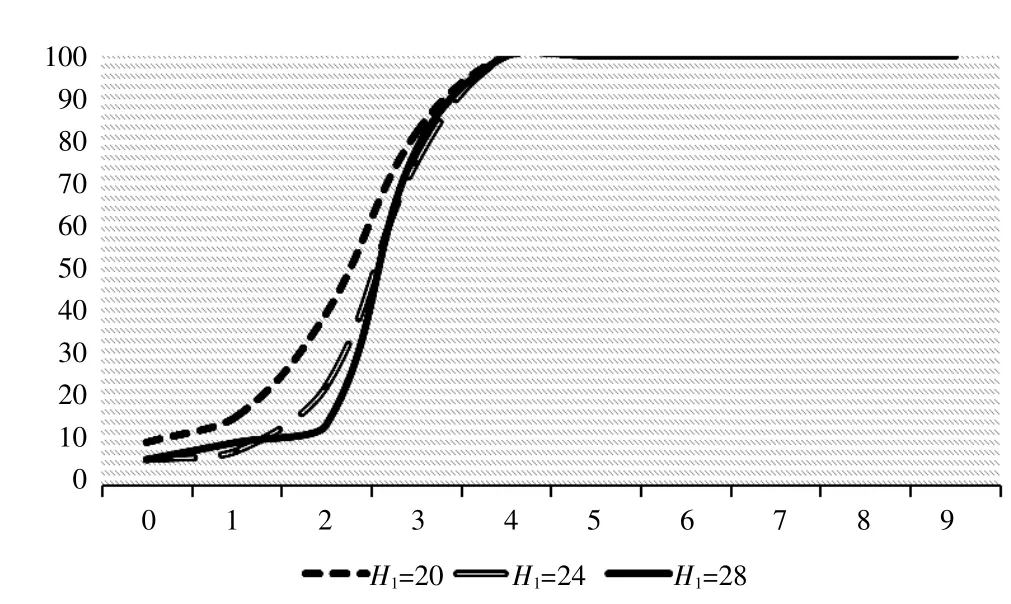

(3)錐體高度H2對分離效率的影響。圖3展示了實驗數據錐體高度對分離器效率的影響。從圖中可知,當流速保持不變時,分離器效率隨著錐體高度的先增大厚后減小,當錐體高度在24 cm時,分離器的效率要明顯高于筒體高度20 cm、28 cm時的除霧效率,因此將分離器的錐體高度設置為24 cm。

圖3 不同的錐體高度H2對分離性能的影響圖

綜上所述,分離器的最終參數:筒體高度為20 cm,轉折角度為75°,錐體高度為24 cm。

3 對結構參數優化后的分離器進行流場分析

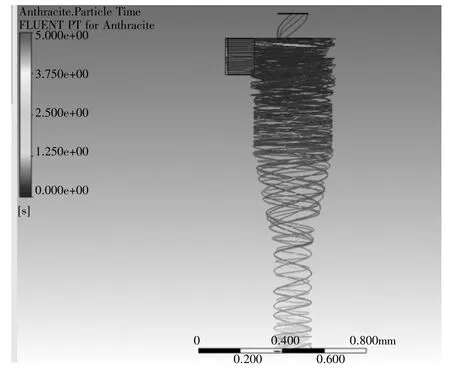

如圖4所示為分離器內部的粒子運動圖。在筒體下部以及錐體中容易受縱向渦流和偏心環流的作用,從而在內外旋流間交替運動,呈現出較為復雜的運動軌跡。

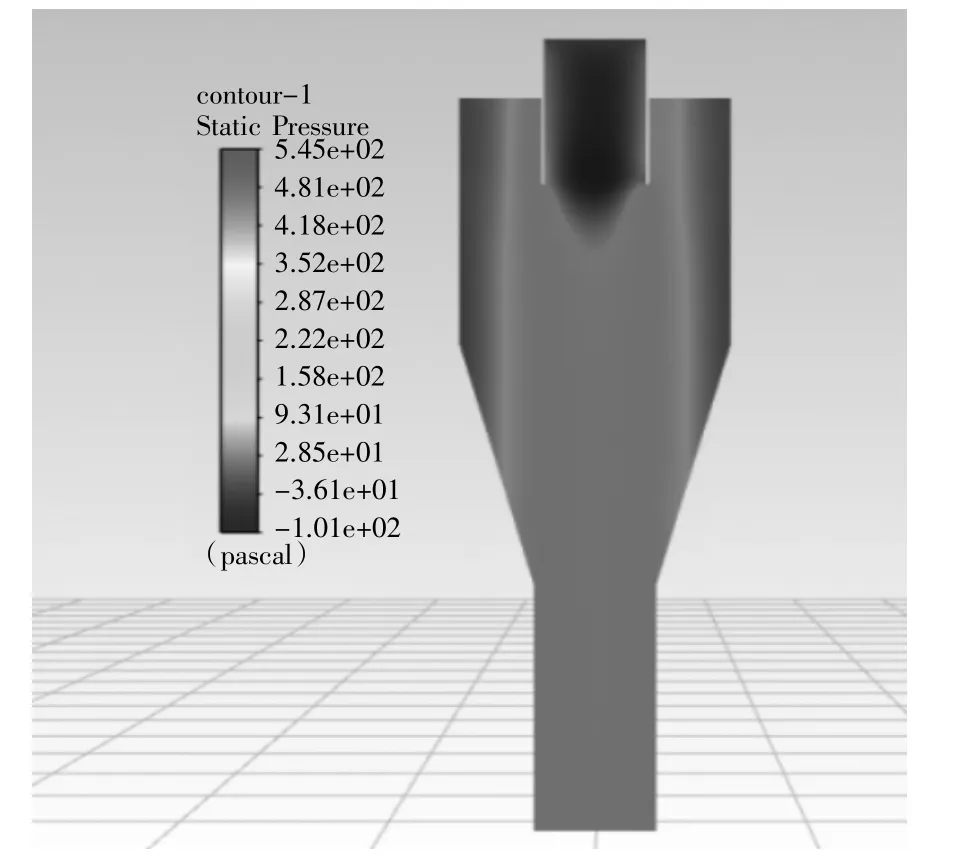

如圖5所示為分離器內部的壓力分布云圖,在分離器內部,筒體的內壁的壓力較大且分布均勻,筒體內壁往下與錐體內壁接觸的位置開始,壓力開始逐漸下降,并且壓力由內壁向中心部位逐漸減小,這就使得分離器對分離顆粒的數量大大減少,從而導致最終分離器分離效率的下降。

圖4 分離器內部的粒子運動圖

圖5 分離器內部的壓力分布云圖

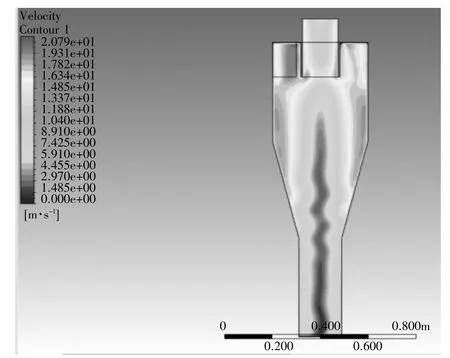

如圖6所示為分離器內部的速度分布云圖,圖8為入口上端的速度分布云圖,速度在入口處最大,然后螺旋的經過筒體內壁速度略有下降,在經過筒體與錐體的轉折角時,速度增加,加速顆粒的分離,提高分離器的分離效率。

4 結語

(1)在L/H=1的標準下,旋風分離器筒體高度為20 cm、錐體高度為24 cm、錐體轉角角度為75°時旋風分離器的分離性能最優。

圖6 分離器內部的速度分布云圖

(2)旋風分離器在工作中分離效率下降的原因:在分離器內部,筒體的內壁的壓力較大且分布均勻,筒體內壁往下與錐體內壁接觸的位置開始,壓力開始逐漸下降,并且壓力由內壁向中心部位逐漸減小,這就使得分離器對分離顆粒的數量大大減少。