同步收放線裝置的設計與實現

王健, 金濤濤*, 張軍, 王穩

(1.北京建筑大學機電與車輛工程學院, 北京 100044; 2.北京市建筑安全監測工程技術研究中心, 北京 100044)

無人駕駛測試系統通過測試車搭載被測設備在平直軌道上按照預定的速度運行來模擬移動目標。為確保數據可以穩定、可靠、快速傳輸,以及在特殊工況下傳輸數據的抗干擾能力和保密性要求,多采用有線通信方式。

光纖通信由于具有抗干擾能力強、數據傳輸穩定、保密性強等優點,測試系統常選用光纜進行數據以及信號的傳遞。但光纜屬于特殊材料,質地脆、機械強度差,測試車運行時會經歷不規則變速運動,若光纜與測試車無法同步運行,當車速度驟變時會直接導致其后方拖拽的光纜受到沖擊,可能會使光纜斷裂,造成通訊中斷。由于光纜在線槽中滑動,隨著光纜拖出長度變化,其受力大小也會發生變化,若不采用有效的措施會導致受力疊加,造成光纜損傷。因此需要收放線裝置協助測試系統,通過恒張力收放光纜的方式,在保護光纜不受到較大沖擊的同時延長光纜使用壽命。

光纜使用過程中張力如何測量及控制是收放線系統應用的關鍵。傳統的收放線裝置雖然能夠基本上滿足日常的生產需要[1],但人為因素對其張力控制影響較大,不能實現線纜的恒張力收放[2]。

除光纜收放外,相當多的領域和行業同樣需要張力控制[3],如紡織業、造紙業以及印刷業等,因此對張力控制進行深入研究具有重要意義。羅金龍[4]對絡筒機紗線張力控制策略進行了研究,采用單閉環控制方式實現了紡紗張力的控制,系統結構相對比較簡單,但卷繞速度低,張力波動幅度大。王東偉等[5]選用卡爾曼濾波算法建立了特殊情況下收卷恒張力控制系統,提高了收卷張力的魯棒性,但不能進行線材的恒張力收放。彭志輝等[6]將反饋控制、預測補償控制相結合,實現繞線機穩定控制,但系統結構復雜,很難滿足野外應用的需求。現有的計算機張力控制系統雖然精度高,能很好地控制線纜收放張力,但只是針對造紙、紡紗等專門領域的特定應用進行的設計,無法滿足光纜恒張力收放線的應用需求,并且因結構復雜、成本較高、維護困難,也限制了其廣泛應用[7]。

針對上述裝置不能滿足線纜恒張力收放的弊端,同時為提高光纜收放的同步性和穩定性,現提出一種同步收放線裝置的總體結構以及恒張力控制系統的設計方法。在結合二級緩沖裝置的基礎上,引入前饋+PID閉環反饋控制策略來減少光纜同步收放過程中受到的較大沖擊,以滿足各種條件下收放線的需要。

1 同步收放線系統的總體設計

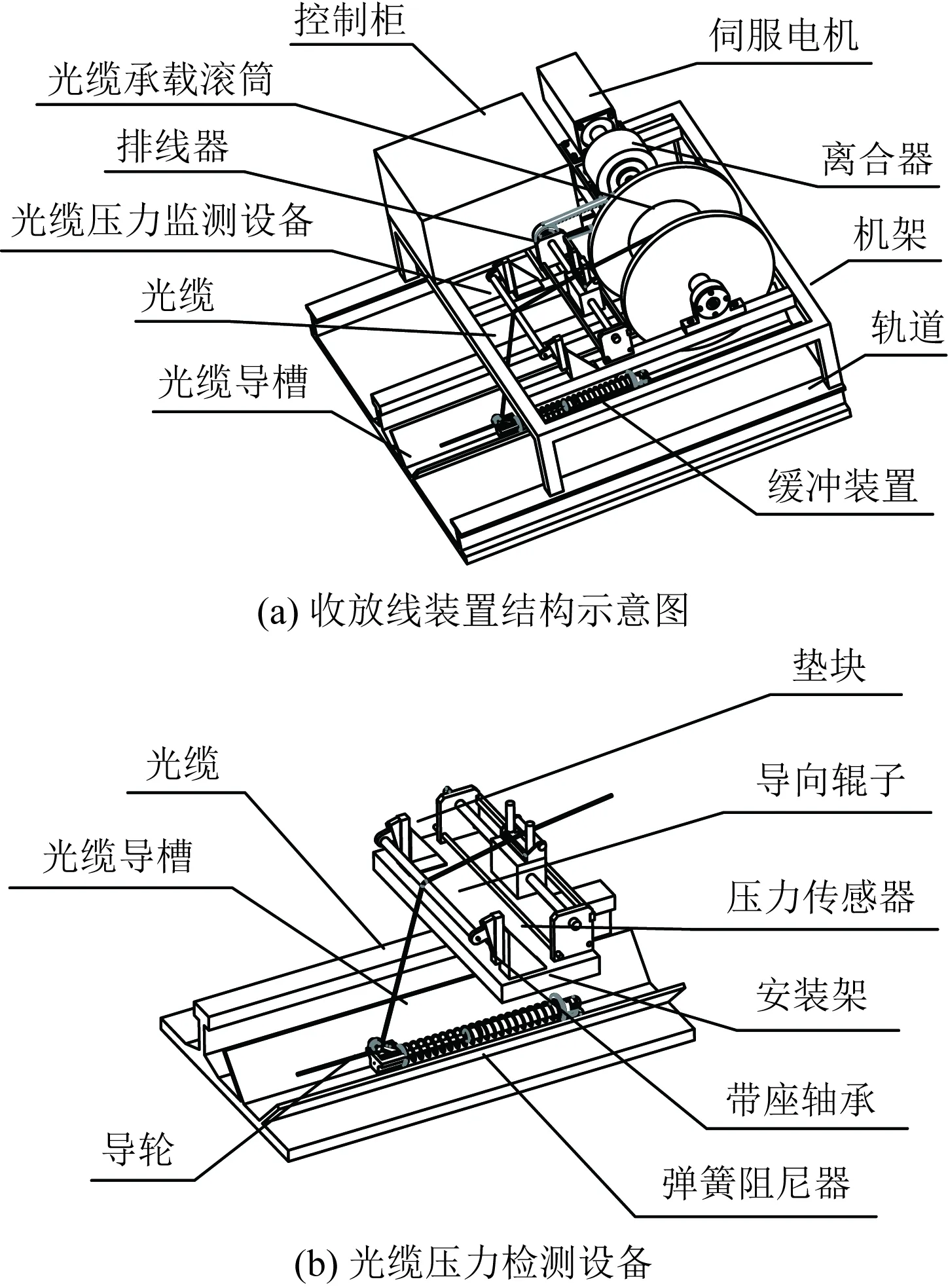

同步收放線裝置的結構如圖1(a)所示,主要包括光纜承載滾筒、輔助排線單元、齒形帶傳動系統、各級導向輥子等;控制部分由伺服電機控制系統、遠距離通信系統、壓力反饋系統和張力控制系統等模塊組成。其中壓力監測及布局如圖1(b)所示,收放線時光纜壓住導向輥子,導向輥子兩端懸臂梁上的壓力傳感器檢測出當前壓力大小,通過計算將導向輥子所受壓力等效為光纜所受張力大小。

圖1 收放線裝置結構圖Fig.1 Structure diagram of cable wiring device

2 恒張力控制系統設計

以光纜放線過程為例,系統受力如圖2所示。測試車輛向前運動,拖動光纜在不銹鋼導槽中滑動;壓力傳感器實時測量光纜收放過程中的張力變化情況;兩級緩沖裝置可將不規則運動下光纜所受沖擊進行過濾;離合器調整阻力,時刻保證整個系統的動態平衡,使光纜張力保持相對恒定。

現場實際測試表明,整個系統運行過程中測試車對光纜的拉力隨著車輛運行距離及加速度的變化而不斷變化。整個系統力學方程為

Ft+T+FK1+FC1+FK2+FC2+Ff=Fl

(1)

式(1)中:FK1、FK2、FC1、FC2分別為一、二級緩沖裝置提供的彈力及阻尼力。

Ft為離合器所提供的的阻力;T為光纜張力;Ff為拖動光纜產生的摩擦力;Fl為測試車拖動光纜時的拉力;x1、x2分別為兩級緩沖裝置位移大小;ω為收線卷筒轉動角速度;V是測試車運行速度;K1、C1分別為一級緩沖裝置彈簧彈性系數和阻尼器阻尼系數;K2、C2分別為二級緩沖裝置彈簧彈性系數和阻尼器阻尼系數圖2 收放線裝置系統受力圖Fig.2 Force diagram of cable wiring system

2.1 兩級緩沖機構的受力分析

一級緩沖安裝在收放線裝置底部,如圖1(a)所示。光纜通過多級導向輥子導入光纜導槽。一級緩沖裝置為單自由度有阻尼激振系,設置的目的是防止由于車速突變引起光纜張力的大幅變化,其機構簡圖如圖3(a)所示。二級緩沖裝置安裝在測試車尾部,其作用是保護光纜不會隨測試車輛運動而受到沖擊,系統簡圖如圖3(b)所示。

(2)

對式(2)進行整理可得

(3)

測試車位移長度與收放線裝置排線長度的差值為緩沖裝置總位移x2。因此設x2為輸入,x1為輸出,則該系統的模擬結構圖如圖4所示。

圖3 緩沖裝置系統簡圖Fig.3 Buffering system diagram

圖4 系統模擬結構圖Fig.4 System simulation structure diagram

2.2 系統摩擦力計算模型

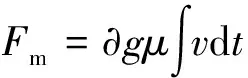

隨著光纜被不斷拖出,在線槽中的光纜質量不斷增加,摩擦力也不斷增大。根據現場應用的實際經驗可認為摩擦力大小與測試車運行速度呈線性關系,摩擦力計算公式為

(4)

式(4)中:v為拖動光纜速度;t為光纜被拖動時間;?為光纜質量系數;g為重力加速度;μ為光纜與固定導槽滑動摩擦的摩擦系數。

2.3 平衡阻力的閉環控制策略

PID (proportional-integral-derivative control) 控制是最早發展起來的控制策略之一,由于其算法簡單、魯棒性好、可靠性高,被廣泛應用于工業過程控制,其數學表達式為

(5)

式(5)中:u(t)為PID控制器輸出;e(t)為系統誤差;Kp為比例系數;Ki為積分系數;Kd為微分系數。其控制原理為控制器經加權計算得出控制信號,驅動被控對象達到精確控制的要求。

光纜收放過程中根據傳感器反饋的張力大小,通過前饋+反饋的控制方案調整離合器的阻尼力,減小張力變化幅度,達到恒張力收放光纜的目的。其控制系統原理框圖如圖5所示。

圖5 光纜恒張力收放控制系統框圖Fig.5 Block diagram of constant tension control system for optical cable

3 同步收放線系統仿

為驗證所提出的控制方法能否縮短系統響應時間、提高控制精度,達到恒張力收放光纜的目的。根據前文建立的數學模型,在MATLAB/Simulink環境下搭建同步收放線系統的仿真模型,所建模型如圖6所示。光纜初始被拖出長度為2.5 m;為保護光纜不受沖擊,對光纜預先施加張力48 N;模型中所選取的參數均來源于現場實測,具體參數如表1所示。

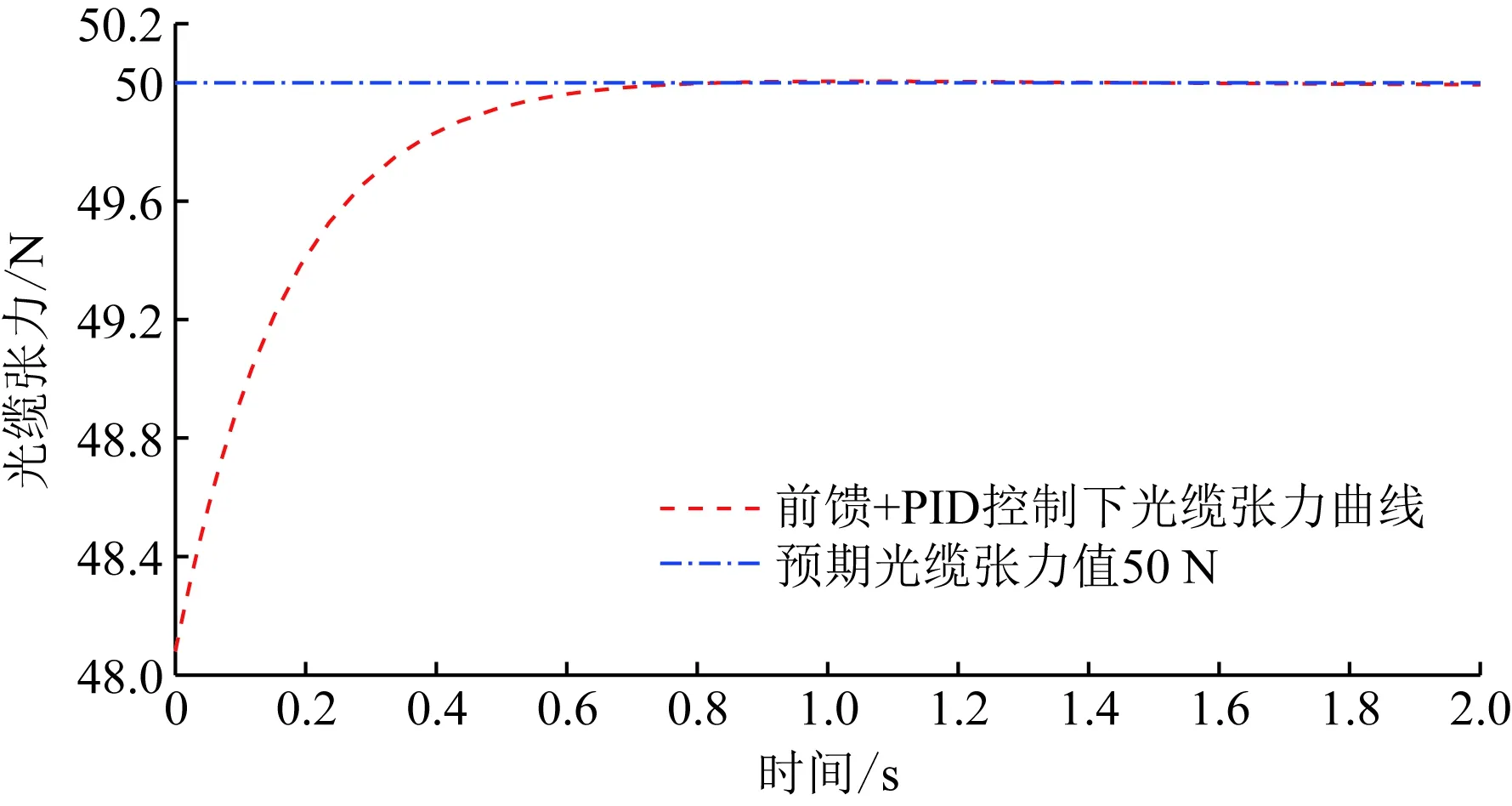

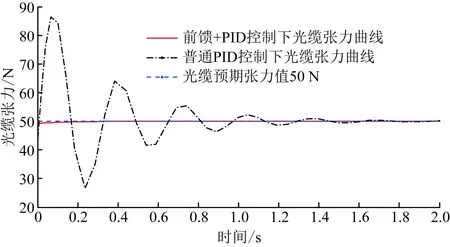

對于收放線系統而言,采用前饋+PID閉環反饋控制策略可以有效地實現光纜張力的快速穩定。如圖7示,光纜張力在車輛運行0.8 s后系統趨于穩定。對比普通PID控制(圖8),本文所提出的控制策略下系統響應時間更短,且光纜張力變化平穩,未產生較大突變;系統穩定后張力值基本保持在50 N恒定狀態。因此前饋+PID閉環反饋控制策略可實現光纜恒張力同步收放的要求。

K為一級緩沖彈簧彈性系數;C為本系統所使用的離合器阻力系數圖6 同步收放線系統的Simulink仿真模型Fig.6 Simulink model of synchronous cable wiring system

表1 同步收放線系統參數Table 1 Parameters of synchronous cable wiring system

圖7 光纜張力變化仿真結果Fig.7 Simulation results of cable tension variation

圖8 不同控制策略下光纜張力仿真結果Fig.8 Simulation results of cable tension under different control strategies

4 控制系統的軟硬件實現

4.1 控制系統總體方案

控制器是整個控制系統的核心,要求其具有較高的邏輯控制能力、高可靠性和抗干擾能力,可以適應工業自動化及智能化需求[8]。根據收放線裝置的工作原理和控制需求,選擇可編程邏輯控制器(pogrammable lgic cntroller,PLC)作為核心控制器,具體控制系統結構如圖9所示。

圖9 控制結構框圖Fig.9 Control structure block diagram

測試車運行時,收放線裝置與測試車同步工作。系統采用Modbus協議,通過RS-485總線實現遠程通信[9-12];壓力傳感器實時反饋光纜張力大小;PLC基于當前的車速信息及張力改變離合器阻尼,實現收放光纜過程中張力的精確控制。

4.2 控制系統電路設計

控制系統接線如圖10所示。數字量I/O實現光纜收線、放線,運行模式切換(X00、X01、X02)3個輸入信息;AD/DA端口能夠滿足傳感器信號采集和控制信號輸出的要求;采用RS485串口服務器滿足與上位機的通信需求;控制系統分別通過伺服驅動器以及張力控制器控制伺服電機和離合器,在使收放線速度與測試車運行速度同步的同時實現光纜張力控制。

圖10 主回路電路接線圖Fig.10 Schematic diagram of the main circuit

4.3 控制器的選型

選用PLC觸摸屏一體機,實時了解車輛工作狀態與設備運行情況。作為人機交互平臺,觸摸屏上不僅可直觀方便地了解及改變電機和離合器參數,而且能夠進行參數的修改,使整個控制系統的結構更加緊湊[13-14]。

控制器需要進行遠距離的信息通訊;因具有壓力傳感器的模擬信號反饋和張力控制器的控制輸出,需要具有AD/DA轉換端口;因手動控制需要有一定數量的數字I/O點。結合以上控制需求,選用臺達MM-40MR-12MT-700-ES-E觸摸屏PLC一體機作為本裝置的控制設備,既滿足了相應的控制功能需求,又有效地節約了硬件成本。

4.4 電機選型

本裝置驅動電機需同時帶動收放卷筒以及排線器。理論分析得到帶動排線器所需最大電機扭矩為0.251 N·m。滾筒運動多變,纏繞在滾筒上的光纜多少不一,所以計算該裝置所需最大轉矩,并以此作為挑選電機的標準。經過大量實驗計算得出在光纜滿載,滾筒由靜止到啟動這一狀態下所需轉矩為整個系統運行全過程中的最大值。

當200 m四芯鎧裝光纜全部盤繞在滾筒上時滾筒總重為8.1 kg。對滾筒進行整體分析,由式(6)得滿載滾筒由靜止到啟動的轉動慣量:

(6)

式(6)中:J為轉動慣量;m′為滾筒所承載光纜質量;r1為滾筒內筒有效半徑,取0.115 m;r2為最外層光纜有效半徑,取0.15 m。

收放線時光纜最高收放速度V′為10 m/s,滾筒半徑R為0.25 m。在此情況下電動機所需轉矩為

T=JV′/R=5.787 N·m

(7)

綜上,總轉矩為分別驅動排線器與收放卷筒之和除以機械效率0.8,大小為7.836 N·m。電機所需功率可經式(8)計算得出,大小為1.641 kW。

T′=9 550P/n

(8)

式(8)中:T′為系統所需轉矩;P為系統所需功率;n為電機額定轉速。

綜合電機所需最大扭矩以及所需功率大小,選擇臺達C310-20型號的伺服電機作為動力源,并選用與之配套的驅動器,電機詳細數據如表2所示。

表2 電機技術參數表Table 2 Technical parameters of motor

4.5 張力控制元件選型

收放光纜時,卷徑的改變和測試車的不規則運動均會導致光纜受到沖擊。因此采用可控磁粉離合器輔助光纜收放,實現柔性化動力傳輸。結合上文所得數據以及控制需求,選用有過載保護、無振動沖擊、控制精度高、響應速度快,型號為TL-POD-1.5的雙軸磁粉離合器。其額定轉矩為12 N·m,滑差功率為150 W,可以很好地滿足設備運行需求。

5 控制程序設計

控制系統具有手動調試、自動運行兩個操作模式。①手動控制:便于設備人工調試及參數調整;②自動控制:滿足設備運行時光纜的同步自動收放要求。兩個子程序嵌套在主程序中,主程序按照一定的條件和順序調用各功能子程序,完成設備要求的功能。

5.1 手動控制程序設計

手動控制模式下按動相應的按鈕,程序接收到收(放)線信號,電機完成相應的動作,從而進行設備調試,控制系統流程圖如圖11所示。

圖11 手動調試程序設計流程圖Fig.11 Flow chart of manual operation program design

5.2 自動收放線程序設計

自動收放線模式下,收放線裝置會根據壓力傳感器及上位機傳回數據自動匹配相應收放線速度,自動控制模式下無需人員操作,其控制流程如圖12所示。

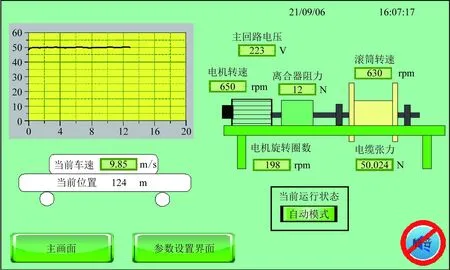

5.3 人機交互界面設計

根據收放線裝置的控制要求,設計該設備的人機交互界面,可以對光纜與測試車運動情況進行實時監控,顯示電機轉速、滾筒轉速、離合器阻力狀態、當前車速與位置、光纜張力、電機當前工況等。人機交互界面如圖13所示。

圖12 自動收放線程序設計流程圖Fig.12 Flow chart of automatic cable wiring program design

圖13 收放線裝置觸摸屏主屏幕Fig.13 Main screen of control system

6 同步收放線裝置的現場應用

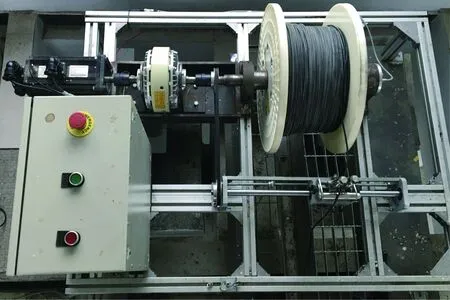

所設計的光纜恒張力同步收放線裝置實物如圖14所示。

壓力傳感器組成張力反饋系統,監測系統運行時光纜張力的變化;控制器通過張力反饋值實時調整離合器的阻尼,實現光纜的恒張力收放;機構通過兩級緩沖裝置,減少了光纜在收放操作時所受沖擊。所設計的收放線裝置通過現場實測具有響應速度快、收放線精細化程度高、張力控制準確等優點,延長了光纜的使用壽命,可滿足不同應用場景下高速收放線的需求。

圖14 收放線裝置實物圖Fig.14 Actual drawing of cable wiring device

7 結論

針對無人駕駛測試系統的通訊光纜同步收放問題進行了研究,所設計的同步收放線裝置結構合理,控制性能好,反應速度快,可滿足光纜恒張力收放的要求。

(1)采用兩級緩沖裝置使光纜與測試車柔性連接,極大程度上減少了光纜所受沖擊。

(2)壓力傳感器反饋光纜張力大小,選用前饋+PID閉環反饋的控制方法實現了離合器阻力的精確控制,保證收放線時光纜的恒張力收放。

(3)運用MATLAB/SIMULINK平臺對所提出的控制策略進行了仿真模擬,仿真結果表明該方法可以保證光纜張力穩定在設定值。

(4)所開發人機交互界面友好,功能豐富,具有手動及自動控制功能。

本文系統適用性強,可用于造紙、紡紗等企業對加工材料的張力控制及野外應急通訊下通訊線纜的布設及回收,也可為相關的設計提供參考。