鋼回火碳擴散行為的表征方法

張進峰, 周正存

(1.上海大學材料科學與工程學院, 上海 200072; 2. 蘇州市職業大學電子信息工程學院, 蘇州 215104; 3.蘇州市職業大學機電工程學院, 蘇州 215104)

目前,鋼鐵材料已經成為現代工業生產中應用最廣泛的一種結構材料。它的使用范圍涉及工程機械、船舶海洋平臺、航空航天、軌道交通、建筑橋梁、核電等許多工業行業。隨著應用需求的增加,對鋼鐵材料的綜合性能提出了更高、更復雜、更具體的要求。例如,汽車用鋼,在節能減排、輕量化以及駕乘安全性的需求下,推動汽車鋼從傳統的普碳鋼420~590 MPa,向780、980、1 180、1 500 MPa級別的雙相鋼、淬火-配分(Q&P)鋼以及熱成型鋼發展[1-3]。在提高其強度的同時,不損害甚至提升塑性和韌性以獲得優異的成形能力和服役安全性。

在第三代高強鋼設計中,碳是最重要的合金化元素,控制碳元素在鋼中的擴散行為,是設計和調控顯微組織結構、優化制備工藝以獲得優異力學性能的關鍵[4-5]。然而,碳的原子序數低,遷移速率相對較高,動態表征困難。鋼的回火熱處理過程中,包含了多種類型的碳原子運動,如碳偏聚、區域碳富集以及合金碳化物析出沉淀等。除了形式的多樣性,碳原子運動還往往與殘留奧氏體分解及馬氏體晶體結構的回復等過程交疊發生[6-7]。隨著微觀表征技術的發展,借助透射電鏡、三維原子探針等手段可以成功地觀察到碳原子在組織中的最終占位狀態,以及應用內耗力學譜、電阻溫度法等在線檢測技術能較好地整體反映碳原子擴散行為動態過程。碳原子微觀組織表征和動態擴散檢測技術各具特點和不足之處,在實際實驗中往往是結合使用、取長補短結合分析,才能獲得碳原子在鋼中擴散的動態行為規律和碳的占位方式與組織性能的關系,現總結碳原子在鋼中的占位方式與擴散行為表征的研究進展及其對顯微組織和性能的影響規律和機制,為第三代高強鋼的研究提供借鑒。

1 鋼中碳原子靜態晶格占位的表征方法

碳是鋼中除了鐵之外另一個重要的元素,其占位方式及形成相是鋼強韌性的決定性因素。如碳原子飽和間隙致強度較高的馬氏體,淬火時未來得及轉變、不太穩定但能吸收應力的殘余奧氏體,以及提高硬度、增加潤滑、利于韌性等各類形式碳化物等,這些影響材料性能的物相均與碳原子的占位分布有關。研究鋼中碳原子在晶格或缺陷處的占位方式及其與鋼的力學性能之間的關系,目前主要有硬度檢測法、X射線衍射( X-ray diffraction,XRD)、掃描電子顯微鏡(scanning electron microscope, SEM)、透射電子顯微鏡(transmission electron microscope,TEM)、三維原子探針(3-dimentional atom probe,3DAP)等研究手段。

1.1 硬度檢測

硬度測試的基本原理是通過固定載荷與固定載荷下材料表面壓痕的幾何尺寸關系計算獲得,通常表征材料硬度的指標有洛氏硬度、布氏硬度、維氏硬度等。硬度作為材料重要的力學性能的指標,是設計、分析、檢定材料性能時一項重要的評價手段,也是鋼高周疲勞損傷過程中評估表面特征主要參考依據,如模具鋼材料表面抗拉毛性能[8]。

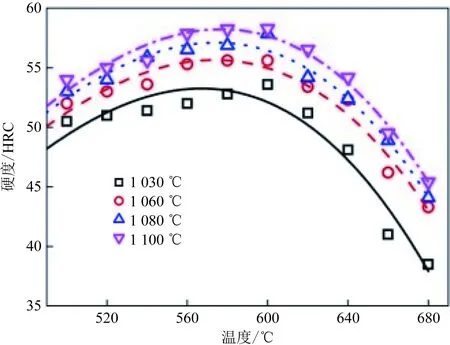

碳原子間隙固溶強化是一種能提高材料硬度較好的方法。 Sherman等[9]描述了不同含碳量馬氏體鋼在低溫回火過程中出現的一系列試驗現象,發現一定碳含量的馬氏體鋼在回火初期出現硬度升高的現象,并將此歸結為碳原子偏聚。鋼回火析出彌散的碳化物W2C、VC對材料的起到析出硬化的作用,但回火溫度過高導致碳化物聚集長大也會導致硬度下降。李爽[10]在研究鉬鎢系模具鋼回火工藝時發現,不同溫度下的回火處理,對材料的硬度有著不同的影響,580~600 ℃回火溫度使得SDCM-SS鋼材料的硬度最高,歸因于碳化物的二次硬化效應,如圖1所示。

硬度檢測是材料表面性能的測試,因此對材性能的測試評估位置相對局限于表面位置,同時測試時還會受到表面粗糙度和擠壓層等因素對硬度測量的影響[11-12]。

圖1 SDCM-SS鋼回火硬度曲線[10]Fig.1 Tempering hardness of SDCM-SS steel[10]

1.2 X射線衍射(XRD)

X射線衍射檢測采用X射線照射晶體,晶體內的各原子呈現周期排列, 其散射波間存在固定的位相關系而產生干涉,因此通過XRD分析法,可以對合金鋼材料回火過程中碳擴散所致物相轉變的成分確定,碳擴散所致晶胞尺寸的收縮、膨脹等現象的分析。

Mohsen等[13]應用TEM和XRD研究了Cr-W-V結構鋼的600 ℃和700 ℃的100 h以內不同時長下回火過程中碳化物的析出過程,并測量了不同碳化物顆粒的晶格參數,但XRD未檢測到超細的MC碳化物。李玲霞等[14]應用XRD測定K4208高溫合金析出相的點陣常數以及粒度分布,以此確定析出相類型的依據。謝塵等[15]應用XRD研究了淬火態、深冷態、回火態3種熱處理狀態下馬氏體軸比、馬氏體中含碳量的碳變化。通過三種狀態下的XRD譜線,選擇馬氏體晶面以及奧氏體晶面的衍射線參數計算殘余奧氏體體積分數,并確定殘奧體積分量下降是深冷后試樣硬度升高的主要原因,如圖2所示。

雖然XRD技術能較好地區分回火轉變過程中組織的物相組成,晶體的結構參數,馬氏體、奧氏體的含量等影響材料性能的關鍵參數。但XRD對結構類似的組織如馬氏體和鐵素體的差別就很難區分;對超細碳化物如VC表征困難,主要是超細MC型碳化物的弱光譜和寬光譜易被M7C3和M23C類碳化物的光譜所掩蓋。

1.3 掃描電子顯微電鏡(SEM)

掃描電子顯微鏡是利用聚焦很窄的高能電子束來掃描樣品, 通過光束與物質間的相互作用來激發各種物理信息,獲得樣本微觀形貌特征的表征手段,其主要觀測樣品表面nm至μm范圍內的各種組織、物相。

M 為馬氏體;A為奧氏體圖2 不同熱處理工藝后SDC99鋼的XRD譜[15]Fig.2 XRD spectra of SDC99 steel after different heat treatment processes[15]

Santofimai等[16]通過SEM對比分析了不同溫度下不同配分時間后的微觀組織形貌、微觀形核特征(圖3)為后續的動力學分析、Russell法[17]評估形核孕育時間的驗證提供了重要的信息。Joseph等[18]使用掃描電子顯微鏡和能量色散 X 射線光譜 (energy dispersive spectroscopy,EDS) 分析晶界析出碳化物形貌特征,實驗結果和TTT曲線進行互證。何方等[19]向淬火-配分(quenching and partitioning,Q&P)鋼中添加Si 元素抑制配分過程中滲碳體的析出,防止馬氏體配分過程中沒有足夠的碳配分給奧氏體,影響鋼的塑性。結合掃描電鏡檢測配分過程中馬氏體內部析出的滲碳體尺寸,對臨界區均熱條件下滲碳體析出的曲線進行了計算,獲得了Q&P鋼滲碳體在不同含碳量的馬氏體中析出長大的動力學規律,為Q&P鋼的配分過程研究提供了重要的參考依據。

雖然通過SEM等微觀組織分析結合淬火溫度、配分溫度、配分時間獲得了配分工藝過程中不同階段重要的組織轉變的特征,但馬氏體到奧氏體的碳配分過程中組織形核往往是連續、重疊反生的,某一時刻的微觀特征分析可能丟失形核過程中的重要信息。

1.4 透射電子顯微電鏡(TEM)

透射電子顯微鏡是以波長很短的電子束作照明源,用電磁透鏡聚焦成像的一種高分辨、高放大倍數的電子光學儀器,可以看到亞顯微結構或超微結構。可研究回火過程中碳的擴散與晶格的缺陷(位錯、空位)的交互作用與強韌性之間的關系;碳原子擴散析出合金元素形成各類碳化物對組織性能的影響;塑性變形、多晶化、再結晶過程中組織演變等。

圖3 奧氏體化的低碳鋼淬火到125 ℃、250 ℃不同等溫時間后的SEM微觀形貌[16]Fig.3 SEM micrographs of specimens quenched to 125 ℃ and partitioned at 250 ℃ for different time[16]

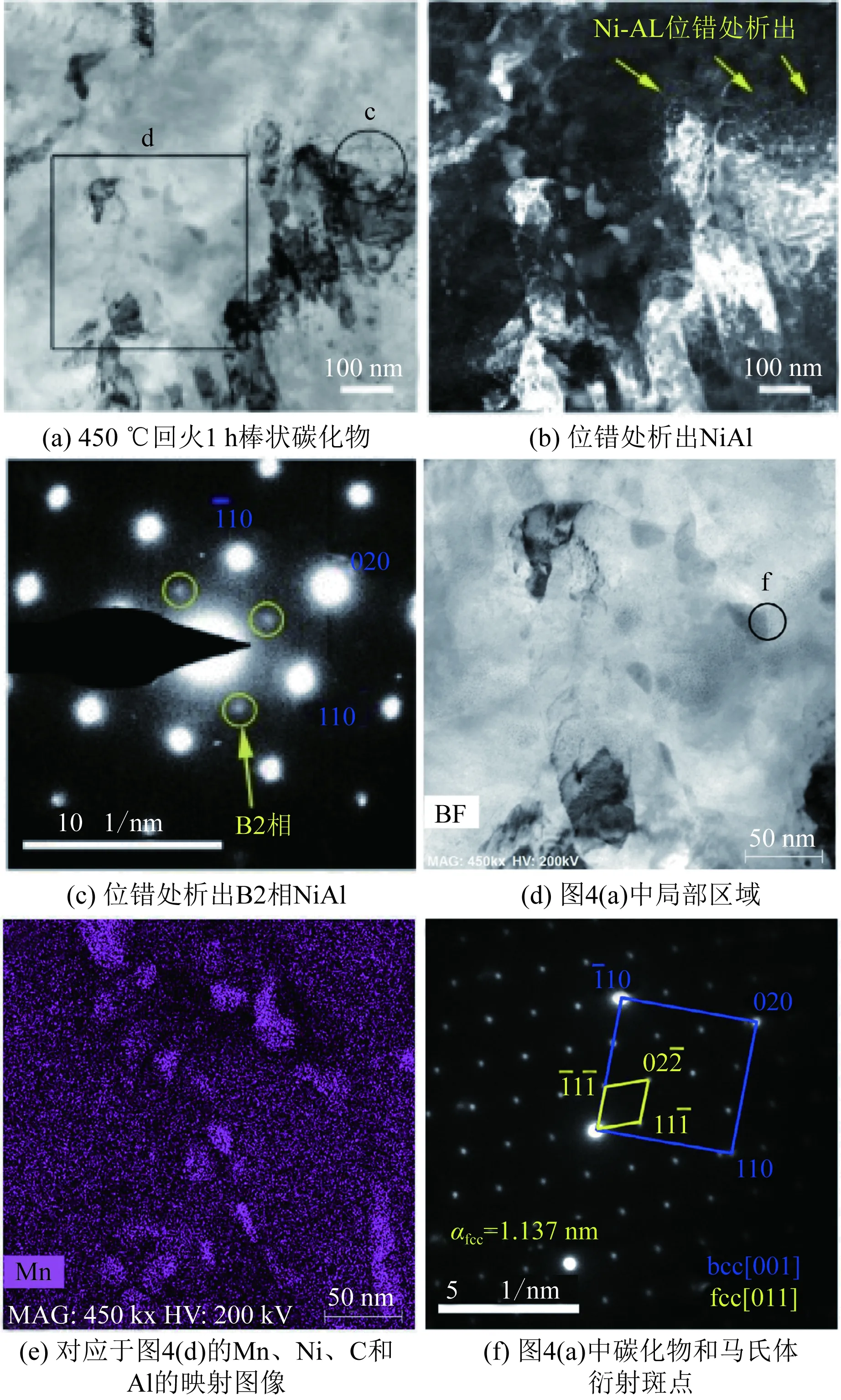

石驍等[20]利用碳復型法研究在控軋控冷工藝下DH36 高強度船板鋼納米級碳化物和碳氮化物的析出行為,析出相為 (Nb,Ti)(C,N)碳氮化物和(Nb,Ti)C 碳化物,析出粒子均為單相。吳丹等[21]研究了釩對高鐵制動盤鋼中碳化物析出及力學性能的影響,增加釩含量使高溫析出的V( C,N) 含量增加,細化奧氏體晶粒和回火馬氏體組織,彌補了析出強化對韌性的損害。Xu等[22]設計冷軋中錳鋼碳配分和Mn配分工藝中引入高密度NiAl 析出相釘扎位錯,如圖4所示,抑制碳向M12C 碳化物配分以在高應變速率條件下獲得優異的力學性能。

TEM可以表征碳化物微觀晶體結構、尺度,反映界面特性,以及碳化物與基體的組織位相關系,為強化機制提供有力證據;盡管現在有一些新的技術應用到TEM實驗中,比如通過傅里葉變換、微區應力場等反應碳原子的分布或聚集狀態,但是很難實現對碳原子擴散動態表征。由于大多數TEM技術為非原位檢測技術,在研究以 Ni 基單晶高溫合金為代表的航空航天領域關鍵高溫材料時受到制約,目前國際上在開展600 ℃以上的高溫合金力學變形與氧化機理分析的研究中,應用透射電子顯微鏡技術均采用非原位的方法進行[23]。因此原位高溫TEM試驗依然是一項國際性科學難題,中外未見此類商業化科學儀器設備。

1.5 三維原子探針(3DAP)

三維原子探針是在場離子顯微鏡基礎上發展而來的分析儀器。其工作原理是在樣品尖端施加脈沖電壓,促使針尖處原子電離后蒸發,采用配備的飛行時間質譜儀用以測定不同離子的質荷比,采用飛行時間質譜儀測定離子的質荷比來確定該原子的種類[7],原子的位置用位置敏感探頭確定,從而給出納米空間中不同元素原子的分布圖形,是目前微觀分析精度較高的一種分析技術。應用3DAP技術可以直接觀察偏聚碳原子與位錯交互作用的Cottrell 氣團;分析碳原子在界面原子的團聚;研究碳化物的彌散析出過程。

圖4 馬氏體基體中M12C碳化物的析出[22]Fig.4 Precipitation of a large number of M12C carbides in the martensite matrix[22]

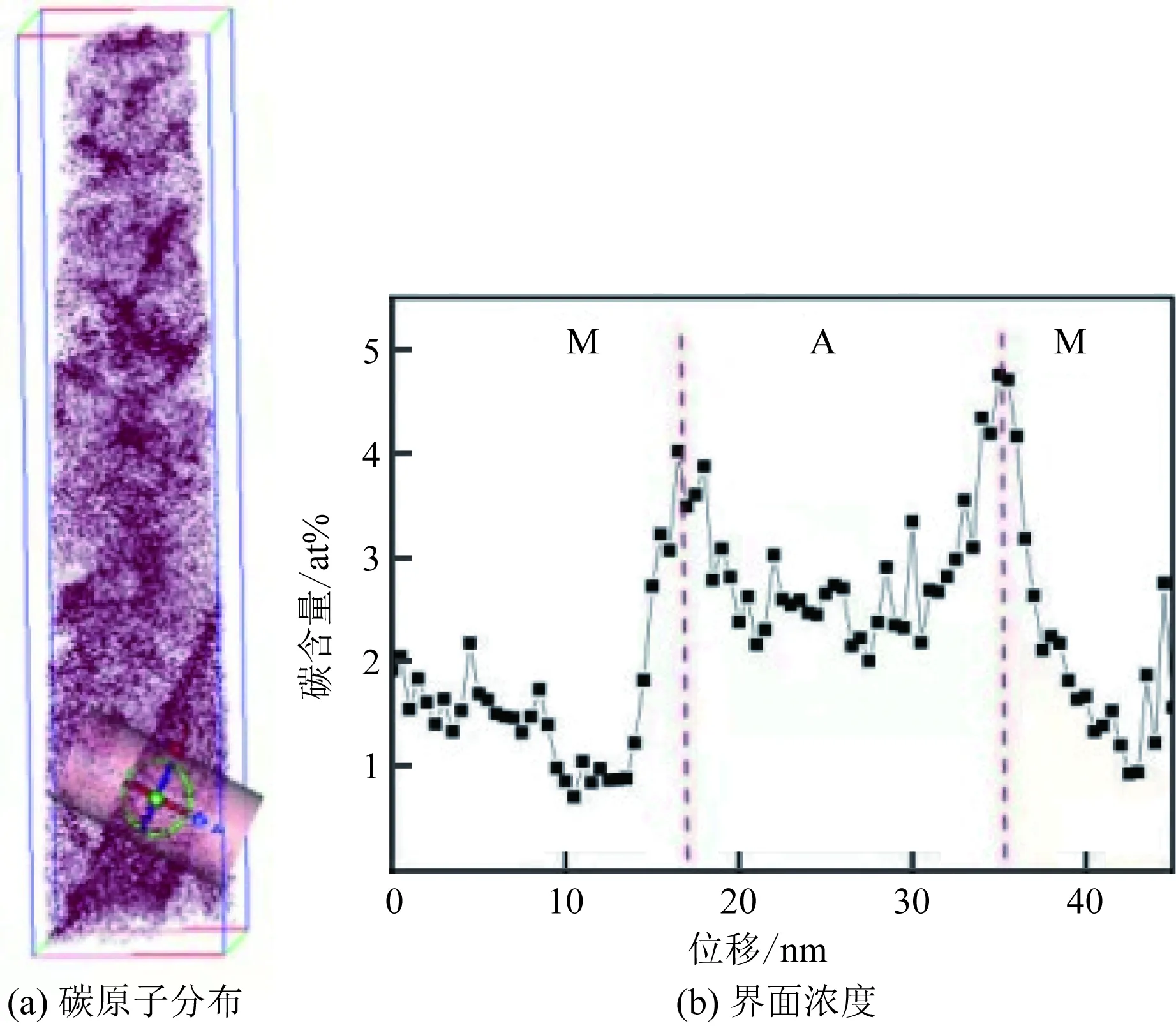

Wilde等[24]用3DAP技術研究了3種不同含碳量的低碳鋼樣品在1 000~1 100 ℃淬火后在室溫時效時間隙碳原子偏聚位錯形成的Cottrell 氣團[25],第一次采用微觀分析技術直接表征該氣團。Zhu等[26]應用3DAP技術對Fe-Ni-C 合金及 AISI 4340合金鋼25~150 ℃回火、時效過程中的碳偏聚進行了研究,展示了納米尺度的展示區中富碳區及微尺度缺陷處的三維結構,解釋了長期以來一直存在爭議的在鋼回火早期階段形成的初始碳化物的性質問題。謝塵等[15]首次采用3DAP 表征低溫下的孿晶馬氏體,發現經-80、-130、-196 ℃深冷處理后,試樣中均出現極細的孿晶馬氏體,碳原子偏聚在這些孿晶馬氏體的孿晶面上,形成5~10 nm的偏聚區。Lu等[27]采用內耗實驗結合3DAP分析了100 ℃下碳原子的低溫配分過程(圖5)。在100 ℃低溫時效初期,馬氏體中碳原子向位錯附近偏聚,其碳原子平均濃度約為4%,最高約為9%;在100 ℃配分1 h后奧氏體中檢測到富碳的現象,由此推測在碳配分初期馬氏體中碳先快速向位錯偏聚,隨后緩慢向奧氏體均勻擴散。

M 為馬氏體;A為奧氏體圖5 經100 ℃時效1 h 后的9.8Ni-WQ試樣中碳原子分布圖[27]Fig.5 3DAP carbon atom maps of the 9.8Ni-WQ specimen aging at 100 ℃ for 1 h[27]

通過三維原子探針分析技術可以重構空間中不同元素原子的分布及濃度,具有高的位置和成分分辨率,可以表征鋼中碳原子、合金元素的偏聚、相的形成和分布等方面微觀行為。但三維原子探針微觀分析表征往往是局部有限空間的組織信息,不能真實反映整體材料特征,因此對材料整體特性的研究存在一定的局限性。對于烘烤硬化鋼中間隙固溶碳含量的表征,3DAP技術能表征微區內所有碳原子的分布狀態和濃度,但無法區分間隙固溶和處于其他狀態的碳原子之間的差別。另外,3DAP實驗試樣制樣復雜,稍有不慎會改變原有試樣的狀態,如制樣過程中的應力對位錯的影響[28]。

2 鋼中碳原子動態擴散行為的表征方法

鋼回火熱處理過程中碳原子擴散遷移是一個連續、微觀的行為,這個過程對合金系材料具有普遍性,通常會包含碳偏聚、碳富集、殘奧分解、碳化物析出沉淀及馬氏體晶體結構的回復等組織演化,且這些過程往往交疊發生[29]。控制碳元素在鋼中的擴散行為,是設計和調控鋼中顯微組織結構、優化制備工藝以獲得優異力學性能的關鍵,因此對碳元素在鋼中的擴散行為動態表征顯得尤為重要。鋼中碳原子擴散動態特性的主要表征方法有電阻溫度譜法、馳豫力學譜法、熱分析法、熱膨脹法等,這些方法能在線表征在熱、力等試驗環境下鋼中碳原子擴散所致特征物理量的連續改變。

2.1 電阻溫度譜法

合金材料中電阻率特性馬西森定律[30]為

ρ=ρT+ρC+ρI+ρD

(1)

式(1)中:ρT為熱振動散射相關的電阻率;ρC為碳原子相關的電阻率;ρI為其他合金元素相關的電阻率(Mn、Si、Ni、Mo、V等);ρD為與位錯相關的電阻率等各個部分對電阻率貢獻度的總和。電阻技術可以有效表征鋼中碳原子擴散運動行為,如碳原子局部的形成團簇及在位錯等缺陷處形成氣團[28],和合金元素形成碳化物[31],預相變時密度極小納米疇[32]等相變及微觀組織演化,由此掌握碳原子在工藝過程中擴散機制,調控碳原子在馬氏體與奧氏體等多相組織中的分布,以提高組織結構性能。

2.1.1 短程擴散表征

鋼中存在有晶體缺陷,如空位、位錯、晶界等,這些晶體缺陷附近的原子受到缺陷的影響引起點陣畸變,在畸變能的作用下,碳原子向缺陷短程偏聚使得畸變能降低,達到熱力學上的平衡,其擴散激活能一定范圍內與碳含量相關,也會受到合金元素的影響。

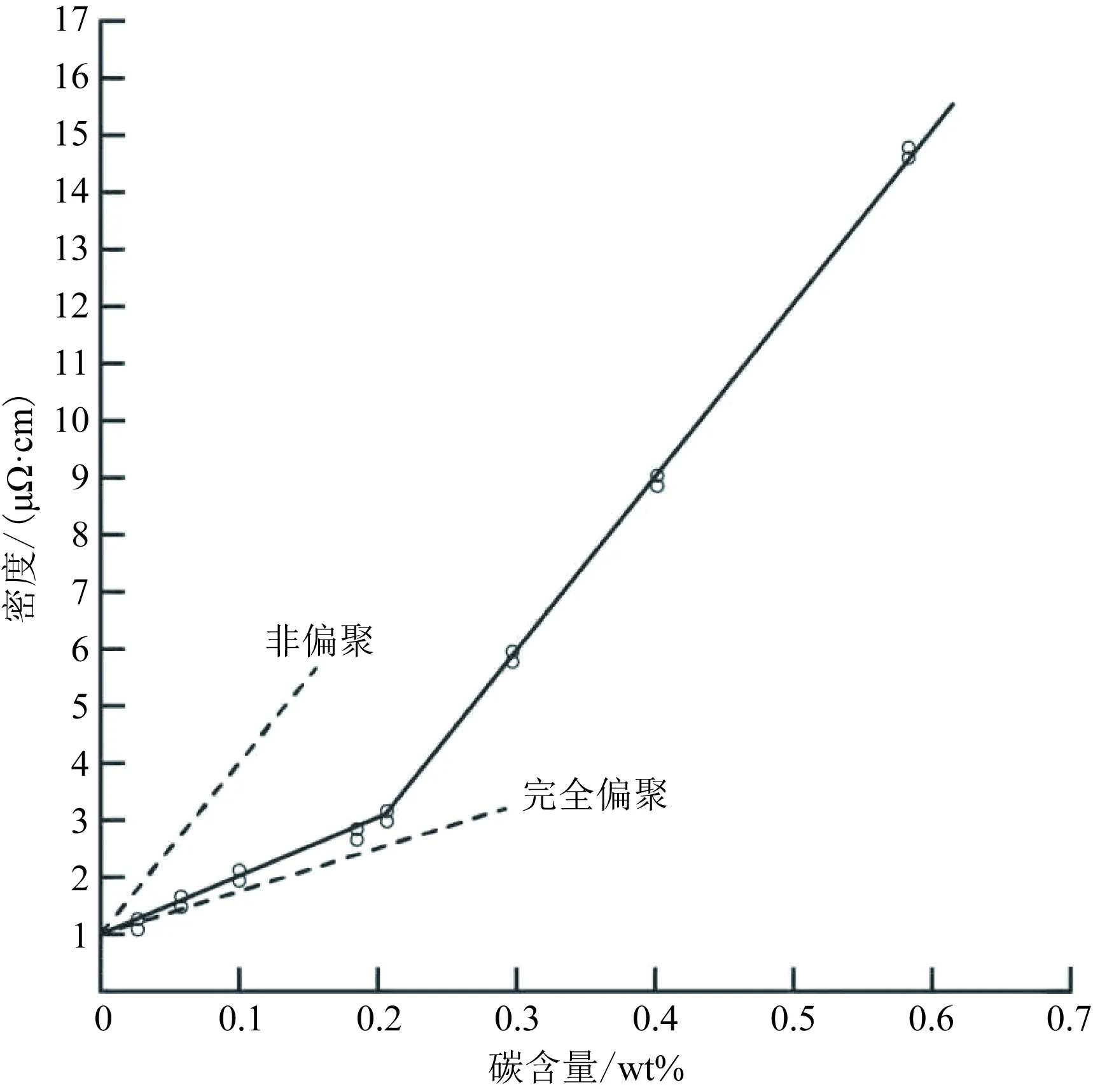

Speich等[29]通過對比偏聚前后電阻率差異來表征中碳馬氏體鋼內部的位錯應力場吸引碳原子向這些缺陷偏聚結果,并利用內耗方法做了驗證,證明了碳原子在偏聚位置時對電阻率的貢獻度較小來發現偏聚現象是一種非常有效的方法,如圖6所示。Ullakko等[33]采用電阻研究方法研究了低溫下鐵基合金馬氏體時效特性,通過不同Ni、C含量試樣在77~300 K區間的電阻表征,認為250 K時試樣均表現出電阻率快速升高歸因于碳原子的團簇所致;而在整個時效初期Ni含量最高的試樣表現出較為顯著的電阻率增勢歸因于高Ni利于碳原子可動性;較低溫度區間時效時,碳原子在溫度作用下向位錯等缺陷處偏聚,碳原子團簇接近于電子波長,散射電子作用增加導致電阻升高。

由此可見,電阻表征碳原子的短程擴散所致電阻變化趨勢可能是減小,也可能是增加,需要綜合各種因素的影響度。

圖6 不同質量含量(wt) 碳原子偏聚對合金電阻率的影響[29]Fig.6 Effect of carbon atom segregation with different mass content (wt) on resistivity of alloy[29]

2.1.2 析出動力學表征

合金鋼的回火轉變過程中碳原子的擴散系數主要受到溫度和擴散激活能的影響。碳原子在擴散形核過程中,其相變轉變量和相變時間關系符合一定的關系,通過析出動力學的分析及模型構建,從析出動力學的角度闡釋碳原子擴散分配過程物理機制。

Sherman等[9]通過等溫電阻法對比了Fe-Ni-C合金在300 ℃和350 ℃長時間等溫回火馬氏體,獲得對應的碳原子轉變激活能分別為100 kJ/mol和146 kJ/mol,并結合TEM實驗發現,激活能開始增高對應于ε碳化物的開始形成,該激活能可能包含相界面在推移時克服障礙所需能量。Taylor等[34]采用時效電阻法研究了Fe-25Ni-0.4C和Fe-15Ni-1C在時效分解A1階段的激活能分別為78 kJ/mol和92 kJ/mol,完成整個回火A1階段前者的時效速率高于后者的時效速率,對比兩種成分以及合金時效的速率,認為一般高碳合金鋼中碳原子擴散需要較高的激活能,主要歸因為較高的碳含量致晶格更為嚴重的點陣畸變。閔娜[35]采用電阻法分析大變形共析鋼80~300 ℃等溫時效過程中碳原子析出動力學,結合微觀機制表明時效過程碳化物的形核臨界溫度為200 ℃,在低于200 ℃時效時,碳原子只能作短距離的擴散遷移,通過 JMA 方程獲得時間常數n約為0.5,激活能約為95 kJ/mol。當時效溫度高于200 ℃,碳原子進行長距離擴散,激活能在190~255 kJ/mol。

另外,Q&P鋼的配分動力學研究過程中發現,配分過程一般都比較快,短的配分過程只有幾十秒。目前較多配分動力學的研究主要依據不同的配分時間和配分后微觀組織特征來獲得配分動力學規律[36]。由于受限于測試條件,直接應用電阻法碳獲得碳配分動力學的研究還未見報道。

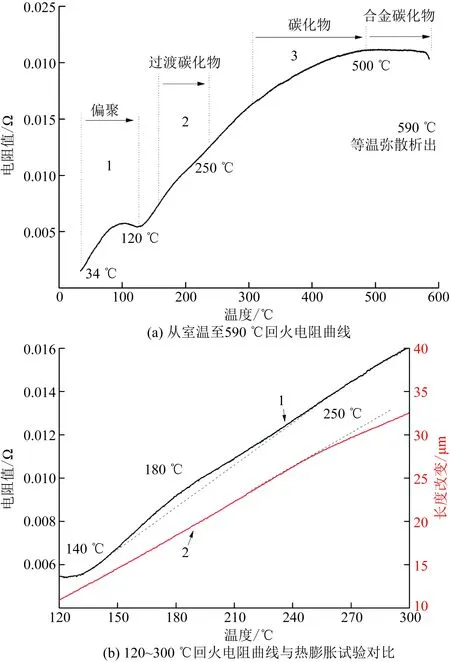

Zhang等[37]自行研制HTR-1型金屬電阻率測試系統,解決了在高溫條件下探針與被測樣可靠連接的問題,表征了熱作模具鋼回火過程中碳偏聚、ε中間碳化物形核、碳化物析出等碳原子擴散和電阻演化關系如圖7(a)所示,與180 ℃附近與膨脹法對比,電阻法完整地表征了ε過渡碳化物形核析出的過程,如圖7 (b)所示[38]。

1為電阻值;2為長度改變圖7 淬火態SDCM1鋼連續升溫過程中的電阻-溫度曲線[38]Fig.7 Resistance-temperature curve of quenched SDCM1 steel[38]

2.2 內耗法

內耗是近幾十年迅速發展起來的多學科交叉技術,它與固體物理學、材料學、信息學等多門學科有著密切關系。它能夠靈敏反映固體內部的結構變化過程的定量、定性信息[39-40]。Zener[41]的專著《金屬中彈性和滯彈性》為內耗理論的發展奠定了基礎; Nowick等[42]出版的經典專著《固體晶體中的滯彈性馳豫》進一步闡述了點缺陷、位錯、晶界以及相變的弛豫機制,這些經典的內耗理論為對內耗測試技術發展起到了重要推動作用。內耗測量計算通常把扭擺振動系統在一個振動周期內損耗的能量ΔW與振動系統的最大儲能W的比值作為該材料內耗計算的量度Q-1[43],即

(2)

2.2.1 短程擴散表征

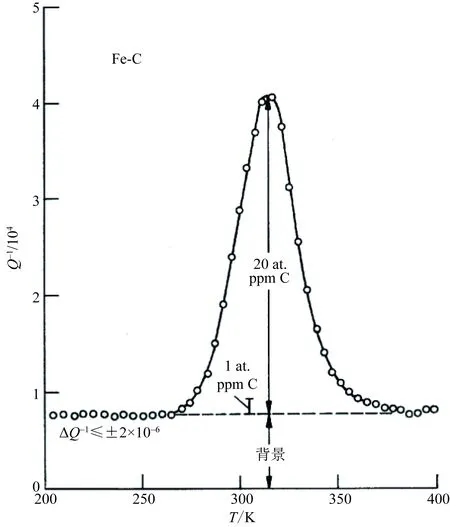

1939年,Snoek[44]測量鐵基材料的內耗時發現了在應力作用下室溫附近與碳原子短程有序相關的內耗峰,且峰高和間隙固溶碳原子濃度(C,N)成比例關系。由此,碳原子短程擴散Snoek馳豫強度成為準確測量Fe或鋼中固溶碳濃度的最有效手段之一[45],該方法可以將鋼中間隙固溶碳含量從總碳量中區分出來。在超低碳鋼的烘烤硬化過程中,碳原子向位錯線的張力區擴散,形成氣團,釘扎位錯,增加了位錯進一步開動的應力,提高鋼的屈服強度,這一碳原子擴散形成氣團強化可提高屈服強度約為30 MPa[46],因此成為評估烘烤硬化鋼板生產質量的重要指標。在日本、歐美對于汽車等行業用鋼生產中,內耗已成為合理控制烘烤硬化指標的有效檢測手段和必須檢測的材料指標。Weller[47]在高濃度合金中觀察到Snoek峰的展寬,采用隨機協變量來描述應變相互作用模型,并在摻O和N的Nb單晶中得到了證實,如圖8所示。Speich等[29]通過碳原子偏聚前后Snoek峰、電阻率差異來表征中碳馬氏體鋼中位錯和亞晶壁應力場吸引碳原子偏聚行為。戢景文等[46]利用內耗峰研究位錯與碳原子交互作用,研究表明340 MPa級BH鋼中碳原子比純Fe-C的碳容易脫溶沉淀,并區分了170 ℃的硬化效應主要為碳原子氣團強化,250 ℃主要是沉淀強化的不同硬化效應[48]。

ppm為百萬分之一圖8 Snoek峰和固溶碳原子百分含量(at.)的關系[47]Fig.8 Relationship between Snoek peak and solid solution carbon content (at.)[47]

2.2.2 相變擴散表征

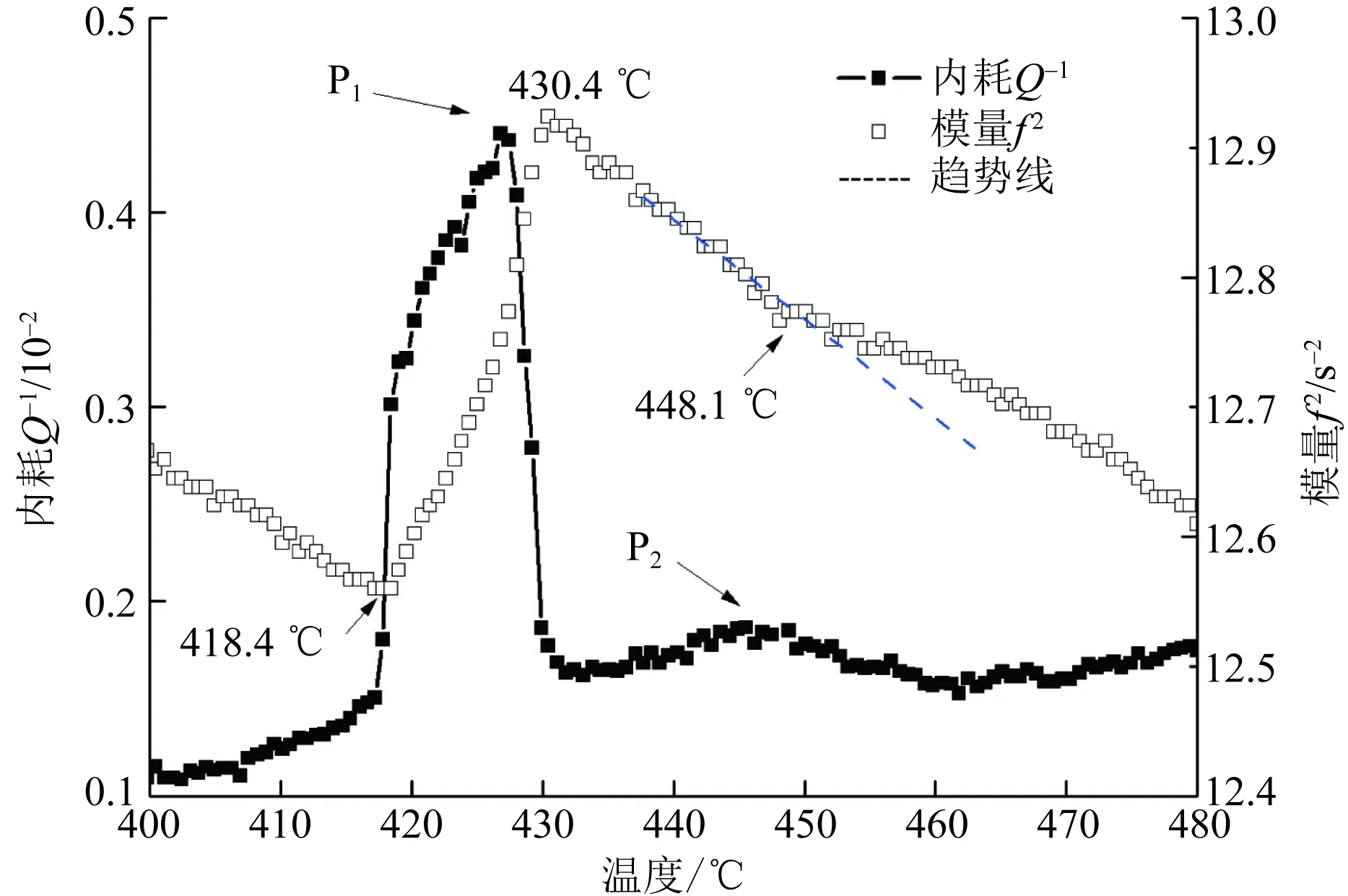

馬氏體相變是鋼中結構相變最重要的相變,王業寧等[49]是中國最早采用內耗表征技術研究馬氏體相變,中外較多學者利用內耗研究熱彈性馬氏體相變以及鋼中馬氏體相變[50-51]。連續變溫過程中的相變內耗的特點是:峰溫與測量頻率無關;相變峰的位置不隨振動頻率的變化移動;相變峰與振幅無關;內耗與變溫速率成正比關系。徐祖耀[52-53]研究了不同碳、鎳含量Fe-Ni-C鋼材料貝氏體相變孕育期出現的擴散性相變內耗峰,以及以母相點陣沿一定晶面和晶向切變為特征的馬氏體相變內耗峰。Zhang等[54]應用內耗技術較為清晰地區分了馬氏體分解過程中碳析出馬氏體晶格P1峰以及形成碳化物P2峰這兩個連續轉變的不同過程,如圖9所示。

圖9 振動頻率3.6 Hz時馬氏體分解P1、碳化物析出內耗P2峰及模量變化[54]Fig.9 The Martensite decomposition peak P1 and Carbide precipitation peak P2 and corresponding variation in shear modulus at 3.6 Hz[54]

2.2.3 內耗儀器研制發展

葛庭燧等[56]發明了“葛氏扭擺”并采用此技術發現了晶界弛豫內耗峰,為內耗技術在固體缺陷研究及在材料學的應用奠定了基礎[55-56]。沈中城等[57]成功研制了基于Windows98/2000環境下虛擬儀器技術的低頻力學譜儀,推動了內耗研究及相關儀器的發展[57-58]。

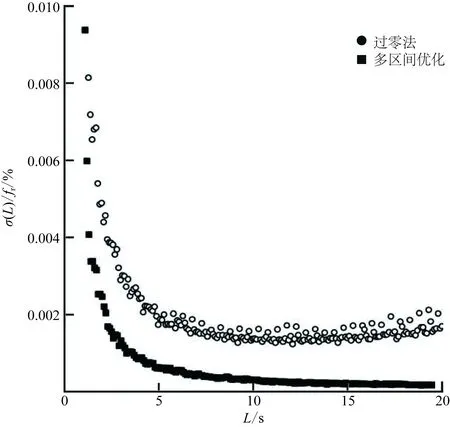

國外以美、英、日、法等為代表的國家對內耗研究也都非常重視。奧鋼聯將低頻扭擺測量固溶碳技術應用汽車鋼板的生產中;日本甚至設立了國家內耗研究中心,應用內耗測量鋼鐵產品的固溶C、N含量。日本的鋼鐵企業應用內耗技術程度比較高,圖10為日本Nihon Techno-Plus 公司生產的聲頻內耗儀。Magalas等[59-60]研制了以激光作為扭擺轉動檢測的手段,采用頻譜分析的方法計算內耗,應用多區間優化算法在減小諧振頻率計算誤差取得了顯著的成效,提高了設備的測試精度,如圖11所示。

圖10 日本聲頻內耗儀Fig.10 Appearance of Japanese audio internal friction instrument

fr為諧振頻率;σ為相對誤差圖11 多區間優化算法和過零法在諧振頻率計算中的相對誤差對比[58]Fig.11 Relative error in calculation of the resonant frequency according to the OMI(optimization in multiple intervals) algorithm and the zero crossing method[58]

2.3 掃描量熱法

差示掃描量熱法(differential dcanning calorimetry,DSC)是一種利用熱效應(吸熱或放熱)分析金屬及合金的組織或狀態發生轉變的熱分析方法,是一種有效、靈敏、快速檢測相變的方法。但應用DSC法計算碳配分過程中碳擴散的激活能,反映的是在沒有充分配分的組織中碳勢已經減小情況下的碳配分激活能[61]。另外,碳原子短程有序過程中沒有明顯的熱特征,因此DSC法無法表征該擴散行為。

2.4 熱膨脹法

合金在溫度的變化過程中,不僅會由于熱脹冷縮而發生體積的改變,還會因為固態相變引起外形尺寸的變化。熱膨脹法是通過測量材料熱循環過程中線性應變與時間和溫度的關系獲得材料內部組織結演化特征,是鋼鐵材料固態相變研究的分析方法之一。如在連續冷卻過程中奧氏體會發生一系列轉變,通過膨脹特性曲線上相應冷卻速度、膨脹開始點、膨脹結束點等測定數據可以獲得過冷奧氏體連續冷卻轉變曲線(continuous cooling transformation, CCT)[62]、奧氏體等溫轉變曲線(time,temperature,transformation,TTT)[63]。由于熱膨脹法測量基于相變引起外形尺寸的非線性變化獲得相變信息,因此對于低溫下碳原子短程擴散和原位相變不敏感。

3 結論及展望

3.1 靜態表征碳原子占位的特點

靜態微觀方法是目前主流的鋼鐵材料研究手段,包括TEM、3DAP等。這類技術可以直觀地表征樣品的形貌、組織和顯微結構,對碳原子占位特征進行微觀精細分析;也可以進行物相鑒定,對碳原子位置分布、含量等原子基本特征信息的表征,或者清晰表征材料所包含的成分。靜態微觀方法是揭示材料顯微結構本質的有效手段,能很好地建立鋼中組織形貌特征與性能的關系。微觀表征技術能揭示微區內碳原子占位規律,但描寫金屬材料本質的物理冶金學,僅依靠這些手段還很難有效地研究原子尺寸微結構與動態擴散特征。

3.2 動態表征碳原子擴散的特點

動態表征碳原子擴散過程中交疊發生、連續、微觀的行為,碳原子的擴散方向、擴散的路徑、擴散的時間、形核的溫度、長大的進程等動力學過程的完整信息都是組織調控獲得優異的力學性能的科學依據。在線動態的表征技術能反映一系列連續轉變的過程及特征,但這些動態特征也需要微觀技術的附征,說明擴散過程初始的狀態和最后的結果,也就是動力學過程數學模型的初始條件和約束的條件。

因此在實際實驗中往往是結合使用、取長補短結合分析,才能獲取碳原子在鋼中擴散的動態行為規律和碳的占位方式與組織性能的關系,為澄清回火工藝過程中的相變與微結構動態演變機理和微觀組織調控提供關鍵信息,對第三代高強鋼這一復雜多相體系材料在回火過程中碳原子擴散動態演變規律探究有著重要意義。

3.3 動態表征碳原子擴散的應用展望

應用動態表征碳原子擴散技術對未來工程應用中的重要結構材料進行實時監測,使得采集材料服役過程中性能指標變化的大數據研究成為可能,比如非接觸在線式電阻參量測量系統,對工業現場大量熱作壓鑄模具工作過程中進行電阻參量大數據采集,結合硬度、疲勞、失效等性能的分析,為進一步優化模具性能、開發新材料提供分析、預測等技術手段,為實現數字化工廠、智能制造提供技術基礎。另外針對鋼的成分、工藝、實驗數據結果、服役狀態、失效原因等整理形成大數據資源平臺,利用人工神經網絡(artificial neural network,ANN)具有非線性函數映射和自適應功能結合數據管理技術,對材料的生產、加工工藝、服役等參數進行學習、訓練,并進行相關的性能預測,為逐步完善應用大數據對制備工藝參數制定、服役性能的研究評估提供技術基礎。