折臂式汽車起重機起重臂結(jié)構(gòu)設(shè)計

李興華 李小飛

(韶關(guān)市起重機廠有限責(zé)任公司,韶關(guān) 512100)

折臂式汽車起重機可在低矮空間實現(xiàn)吊載作業(yè),在廠房設(shè)備搬運和隧道內(nèi)救援等場合獲得了廣泛應(yīng)用。隨著市場競爭的愈發(fā)激烈和客戶需求的不斷提高,各廠家提高吊載性能、伸縮能力以及產(chǎn)品競爭性,同時減小結(jié)構(gòu)件安全冗余。圖1為某機型折臂式汽車起重機廠房就位安裝設(shè)備圖。從圖1可以看出,在設(shè)備就位時,起重臂慢慢推動設(shè)備到安裝位置。

1 折臂式汽車起重機組成

折臂式汽車起重機由起重臂、轉(zhuǎn)臂、轉(zhuǎn)臺、車架、支腿結(jié)構(gòu)部分以及液壓電氣等組成(見圖2)。起重臂是主要的受力部件,可在其上安裝吊鉤吊裝設(shè)備,并提供吊裝所需要的幅度和推力。起重臂機構(gòu)由各節(jié)臂、滑塊及油缸組成。各節(jié)臂間安裝導(dǎo)向滑塊,其中臂間間隙設(shè)計尤為重要。間隙小會產(chǎn)生擦臂故障(見圖3),間隙大會削弱下一節(jié)臂的結(jié)構(gòu)強度和剛性。臂頭之間由油缸裝配,同時油缸提供推力。

2 起重臂筒體間隙分析

起重臂設(shè)計時,如何在筒體側(cè)面之間預(yù)留合適的間隙需要結(jié)構(gòu)設(shè)計人員重點考慮。若預(yù)留間隙小,則必然造成擦臂故障;若預(yù)留間隙大,會大大削弱下一節(jié)臂的能力,最終導(dǎo)致起重臂吊載能力不滿足需求,市場競爭力下降。

2.1 影響筒體間隙關(guān)鍵因素

影響筒體的間隙因素可以先從吊臂制作過程中了解。一根吊臂的完整制作過程是指從板材開始下料、板材校平、折彎、筒體鉚焊、吊臂去應(yīng)力到油漆。從制作過程中可以看出,板材本身具有初始不平整度,也就是平整缺陷。文章中將板的初始不平整度標(biāo)記為Δ1;筒體焊接會產(chǎn)生變形,將焊接變形量記為Δ2;裝配間隙記為Δ3;帶載伸縮時吊臂變形量記為Δ4。假如對上述量計算都可以得到具體值,那么筒體間隙Δ(見圖4)就比較容易定義。

筒體間隙公式為:

式中:Δ為筒體之間間隙值;Δ1為板材平整度,可以從板材供應(yīng)商簽訂的協(xié)議要求中得到,經(jīng)過板材校對后,初始平整度為1;Δ2為焊接變形,取值為3;Δ3為裝配預(yù)留間隙,取值為3。

在4個影響因素中,3個為已知值,只有Δ4未知。現(xiàn)設(shè)計人員提出一種計算方法,通過有限元分析提取變形量。

2.2 有限元分析法

起重臂搭建面模型,導(dǎo)入Patran進行網(wǎng)格劃分[1],并施加載荷對其進行分析。圖5為某起重臂分析面模型。設(shè)計人員加載載荷和約束邊界條件,分析得出結(jié)果,見圖6。

從圖6可以看出,臂口部往內(nèi)收縮,而筒體中部受力凸出。因此,計算單側(cè)筒體變形量必須考慮口部變形和筒體中部變形。通過分析可以將基本臂口部收縮量提取1.6 mm,伸1臂中部凸出2.74 mm,所以Δ4=1.60+2.74=4.34。基本臂和伸1臂變形如圖7所示。

2.3 筒體間隙

通過上述計算方法,按照式(1)可計算筒體之間間隙值為11.34 mm,所以設(shè)計時取12.00 mm。

2.4 試驗驗證

通過吊載試驗,司機吊載18 t物品來回伸縮200次帶載。此時,吊臂筒體油漆沒有出現(xiàn)損傷和擦臂的現(xiàn)象。起重機吊載試驗現(xiàn)場如圖8所示。

3 起重臂推力分析和計算

3.1 起重臂帶載運動時的負載力

折臂式起重機的顯著特點是可以通過連接每節(jié)伸縮臂上的油缸實現(xiàn)帶載伸縮。帶載狀態(tài)下,伸縮油缸受到的負載力為[2]:

式中:FLT、FGT分別為載荷重量和伸縮臂自重沿著伸縮方向的分力;Ff為伸縮臂相對運動時產(chǎn)生的摩擦力;FCf為伸縮油缸的摩擦阻力。

3.1.1 自重分力

改分力和伸縮臂的仰角成正比關(guān)系。仰角越大,分力越大。水平狀態(tài)下的理論分力為0,如式(3)所示:

式中:GL為載荷重量;GBj為第j節(jié)臂自重(包括伸縮油缸);i為需要計算伸縮負載力的第i節(jié)臂;k為伸縮臂節(jié)數(shù)。

3.1.2 伸縮臂的摩擦阻力

伸縮臂的摩擦阻力主要來源于伸縮臂之間的相互運動。伸縮臂口下部和尾上部的滑塊因受到正壓力而導(dǎo)致伸縮臂筒體之間產(chǎn)生摩擦。這個摩擦阻力的大小與伸縮臂自重、伸縮臂位置、滑塊材質(zhì)以及潤滑狀態(tài)相關(guān)[3]。伸縮臂滑塊受力簡圖如圖9所示。

伸縮臂的摩擦阻力為:

式中:c1、c2分別為滑塊和伸縮臂之間的摩擦系數(shù);FN1、FN2分別為載荷和伸縮臂自重對口部和尾部的法向力。

伸縮臂滑塊部位的法向力FN1和FN2主要受伸縮臂的長度影響較大。特別是伸縮臂接近全伸狀態(tài)時,其法向力甚至可以達到載荷自重的數(shù)倍。因此,在帶載伸縮運動的過程中,摩擦力是一個動態(tài)增加的數(shù)值。計算推力時,設(shè)計人員需要考慮按照計算伸縮阻力的那節(jié)臂在其全伸時的摩擦力作為最大值。

3.1.3 伸縮油缸的摩擦阻力

由于油缸的摩擦阻力主要包括活塞支撐環(huán)和缸筒、導(dǎo)向套支撐環(huán)和活塞桿之間的摩擦力[4]。該摩擦力與支撐環(huán)受到的法向力成正比。目前,折臂式起重機多采用如圖10所示的油缸布置結(jié)構(gòu),即缸筒固定。活塞桿頭部和伸縮臂之間采用腰型孔調(diào)節(jié)的方式。該方式在伸縮油缸帶載伸縮時,活塞桿頭部緊緊頂住活動伸縮臂,而活動的伸縮臂由于裝配間隙、整體剛性在伸出過程中出現(xiàn)下?lián)希蛊鋵τ透谆钊麠U產(chǎn)生徑向力,最后通過活塞支撐環(huán)與導(dǎo)向套支撐環(huán)抵消徑 向力[5]。

式中:cc1、cc2分別為支撐環(huán)和活塞桿之間的摩擦系數(shù);FCN1、FCN2分別為支撐環(huán)受到的法向力;FCN為因吊臂撓度引起油缸承受的徑向力。

由式(5)可知,伸縮油缸的摩擦阻力與活塞桿長度、活塞桿剛性和伸縮臂撓度成正比。但是,對于伸縮臂的剛性而言,活塞桿剛性偏小,因此其徑向力導(dǎo)致的摩擦阻力遠小于伸縮臂的摩擦阻力。為簡化計算,設(shè)計人員可以將油缸輸出力的2%~5%作為油缸的摩擦阻力。

3.2 推力試驗

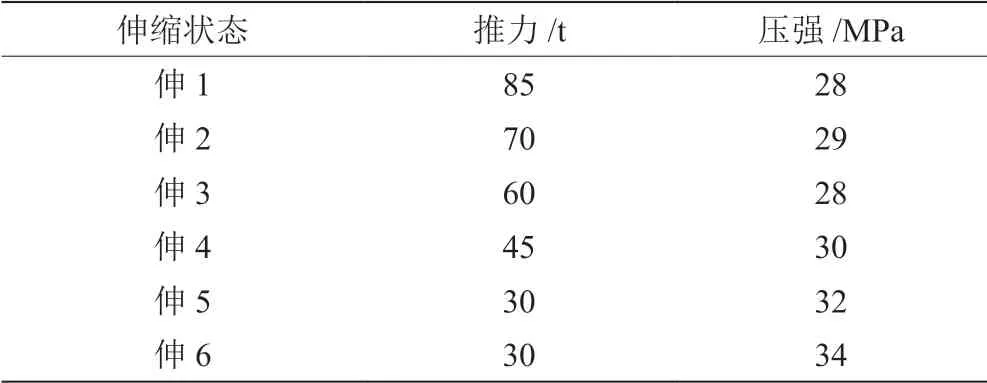

這里以某SQ165T折臂式汽車起重機為例對其進行推力試驗。SQ165T折臂式汽車起重機的推力試驗結(jié)果如表1所示,最大推力和最高推力試驗如圖11所示。

表1 推力試驗結(jié)果

4 結(jié)語

文章設(shè)計了折臂式汽車起重機的起重臂結(jié)構(gòu),分析起重機的筒體間隙和推力計算方法,從而排除擦臂和推力不足的發(fā)生風(fēng)險。但是,使用公式計算時,由于各廠家的制作工藝水平不同,參數(shù)數(shù)據(jù)會存在一定差異。因此,設(shè)計人員需要根據(jù)實際制作水平選擇參數(shù),不能直接照搬本文的參數(shù)。