基于拓撲優化的RV減速器輕量化優化設計*

王明楠 鄭 鵬

沈陽工業大學機械工程學院 沈陽 110870

0 引言

旋轉矢量減速(Rotate Vector reducer,以下簡稱RV減速器)是工業機器人手臂中的核心組件,主要作用是減速和傳遞動力[1]。RV減速器是一種封閉式的二級減速傳動裝置,由行星輪的傳動和擺線針輪的傳動共同組成,它是在傳統的擺線針輪行星減速器的基礎上逐漸演化而來的一種新型傳動系統,不會出現由擺線傳動輸出導致的偏心振動缺點[2]。具有結構緊湊、大傳動比、剛度高、高精度、高傳動效率和平穩的傳動等優點,目前許多國家的高精度設備在傳動方面都采用RV減速器,如工業機器人的數控機床、半導體設備、精密包裝設備、焊接變位機、等離子切割、煙草機械、印刷機械、紡織機械、醫療器械、跟蹤天線、雷達等方面。RV減速器在工業機器人領域的廣泛應用,已變成其領域的三大核心技術之一[3]。

1964年Dorn W S、Gomory R E、Greenberg H J等人提出了基結構法建立由結構節點、荷載作用點和支承點組成的節點集合,集合中所有節點之間用桿件相連,形成所謂的基結構[4]。在單工況下考慮應力約束,以內力為設計變量,構造線性規劃模型求解[5]。20世紀60~70年代,有限元主要用在解決航空航天中結構的靜動態特性問題;20世紀70~80年代,有限元的快速發展在結構設計方面取得了明顯的成績[6];而后主要用有限元軟件在分析性能,可用性和可靠性方面的應用。

RV減速器的優化設計方面的相應研究并不多,設計還沒有達到最優的水平[7]。RV減速器的結構設計復雜,不同的參數之間存在聯系與相互的影響,然而現在拓撲優化軟件技術研究成熟,故拓撲優化對RV減速器的輕量化實現給予了充足的保障。

1 針齒殼與行星架受力分析

1.1 受力分析

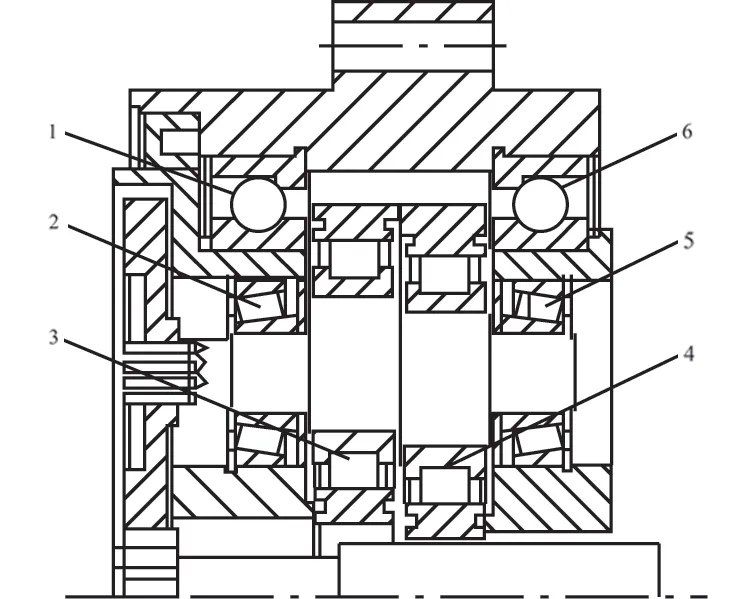

RV減速器的行星架與針齒殼受到角接觸球軸承、圓錐滾子軸承、曲柄軸與行星輪的作用力,如圖1所示。

圖1 角接觸球軸承受力圖

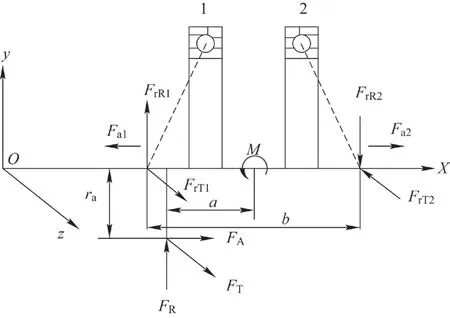

RV減速器的角接觸球軸承在承受徑向力和軸向力的同時還支撐整個減速器的彎矩和轉矩[8],由角接觸球受力示意圖2所示。

圖2 角接觸球軸承受力圖

因為角接觸球軸承為成對安裝在行星架和針齒殼之間,其安裝方式使角接觸球軸承在產生徑向載荷Fr1、Fr2的同時還會產生派生的軸向載荷。

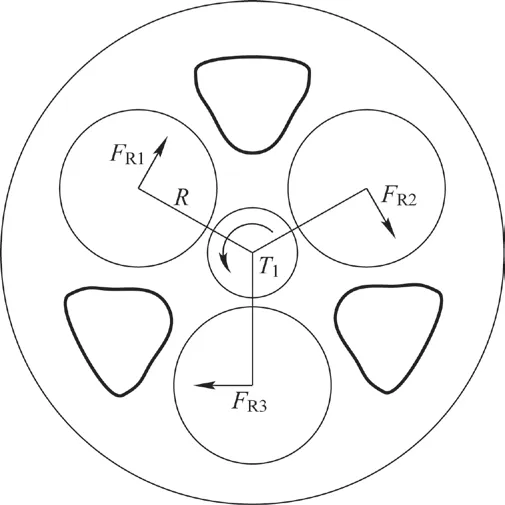

RV減速器1個擺線輪傳遞扭矩T1,3個曲柄軸上的圓柱滾子軸承安裝在其軸承孔上,軸承通過曲柄軸把擺線輪上的力傳遞出去,擺線輪受到軸承孔處圓柱滾子軸承的作用力示意圖3所示。

圖3 圓柱滾子軸承受力圖

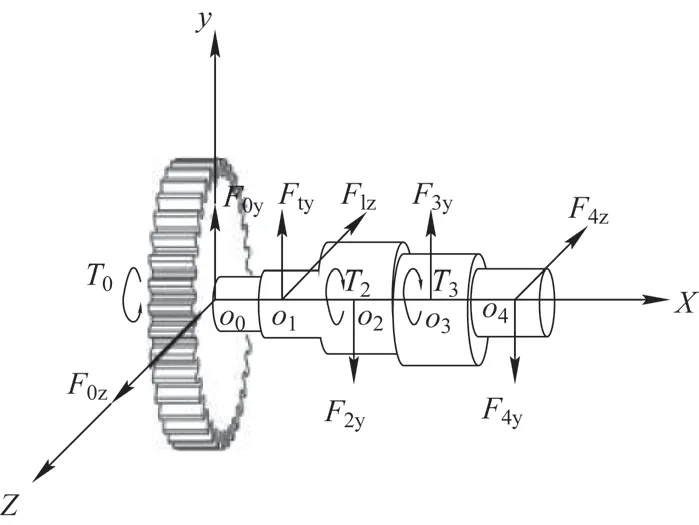

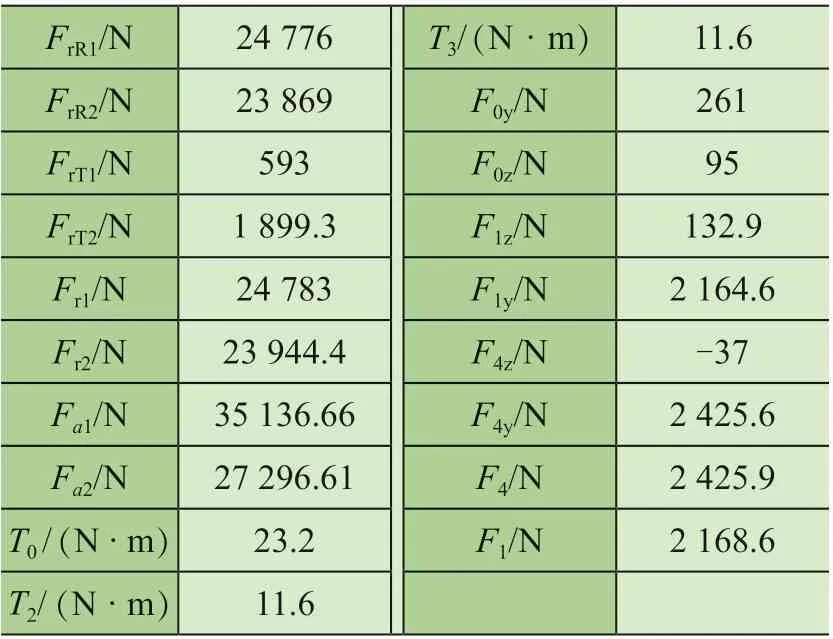

曲柄軸受圓柱滾子軸承作用力FR1、FR2、FR3一級行星輪和中心齒輪的嚙合作用力,以及曲柄軸和行星架之間的圓錐滾子軸承的支撐力[9]。受力如圖4所示。帶入各個數據經過計算各個力與力矩如表1所示。

圖4 圓錐滾子軸承受力圖

表1 力與力矩計算值

1.2 RV減速器靜力學分析

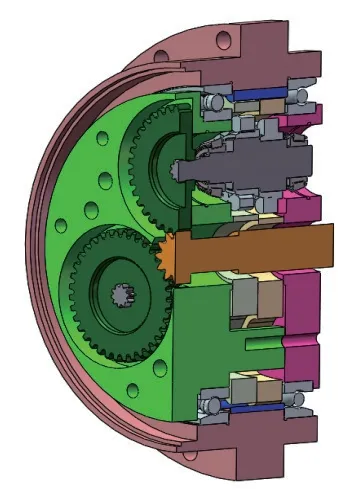

在SolidWorks中對RV減速器進行實體建模,如圖5所示。在有限元中建立靜力學分析項目,在分析模塊系統中選擇Static structural到分析流程中,設置材料參數如表2所示,對減速器模型進行簡化后導出x-t格式導入到有限元靜力學分析模塊中。

圖5 RV減速器模型裝配圖

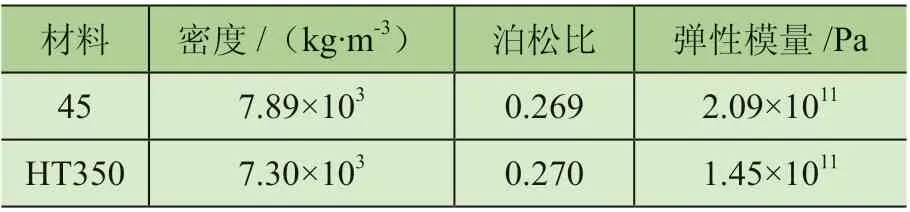

表2 減速器材料屬性表

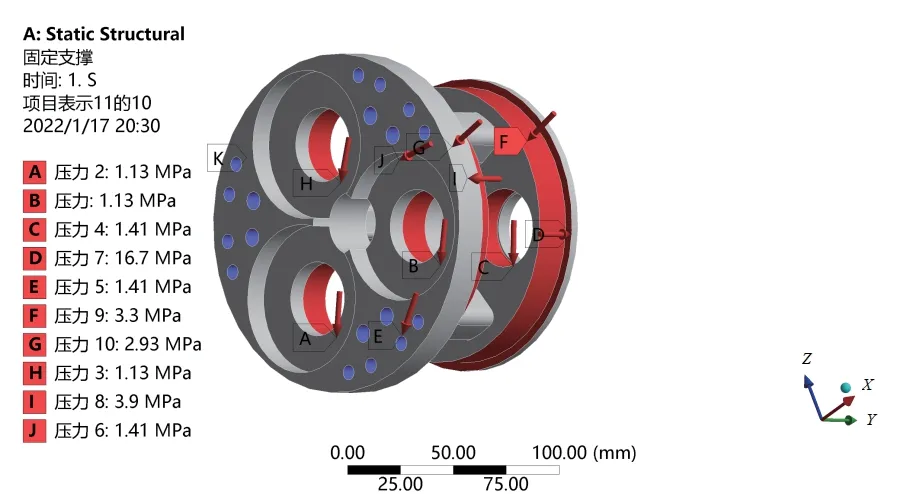

進入Mechanical分析環境,為行星架選擇材料屬性、劃分網格。施加邊界條件,對行星架所有的螺栓孔位置施加固定支撐。行星架的角接觸球軸承、圓錐滾子軸承位置施加約束,由于軸承孔位置的軸承轉速過快,所以在軸承孔的位置施加壓力載荷來等效替代軸承力,前行星架圓錐滾子軸承孔位置為1.13 MPa,后行星架圓錐滾子軸承孔位置為1.41 MPa,前行星架角接觸球軸承徑向位置為2.93 MPa,派生的軸向壓力值為3.9 MPa,后行星架角接觸球軸承徑向位置為3.3 MPa,派生的軸向壓力值為16.7 MPa,如圖6所示。

圖6 行星架的邊界約束

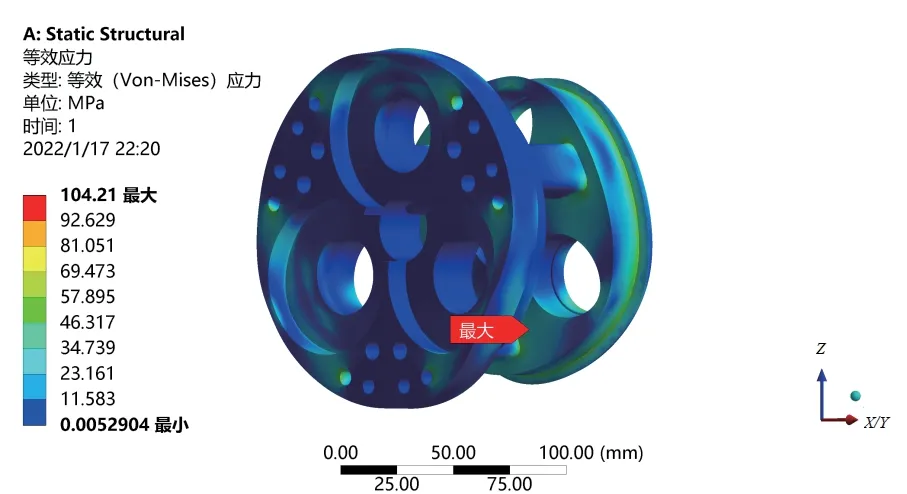

設置求解參數輸出,分別插入總變形和等效應力,提交求解。計算完成后即可得到整個行星架的變形和等效應力情況,如圖7、圖8所示的總變形與等效應力云圖。

由圖7可知,最大變形位置出現在行星架的支撐邊沿處,最大變形量為0.028 599 mm,發生在行星架邊緣處由派生的軸向力引起,故減速器在受到最大工作轉矩時得到的行星架變形量很小且結構穩定。由圖8得出最大等效應力發生在行星架的螺栓孔處,且最大等效應力值為104.21 MPa,最大應力位置遠小于45鋼的屈服強度,結構強度不存在問題且有很大的優化空間。

圖8 行星架等效應力云圖

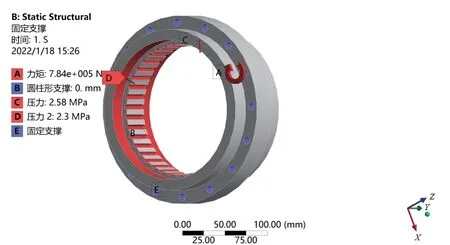

同樣為針齒殼添加材料屬性,劃分網格幾何體尺寸調整為6 mm。施加邊界條件,在針齒殼的所有螺栓孔位置設置固定支撐,在角接觸球軸承孔位置太那幾圓柱形支撐,定義切向自由,在40個針齒安裝的位置設置力矩784 N·m,用理論計算的軸承載荷除軸承孔表面積來作為軸承力的等效載荷即壓力載荷,角接觸球軸承的壓力值分別為2.58 MPa和2.3 MPa,如圖9所示。

圖9 針齒殼的邊界約束

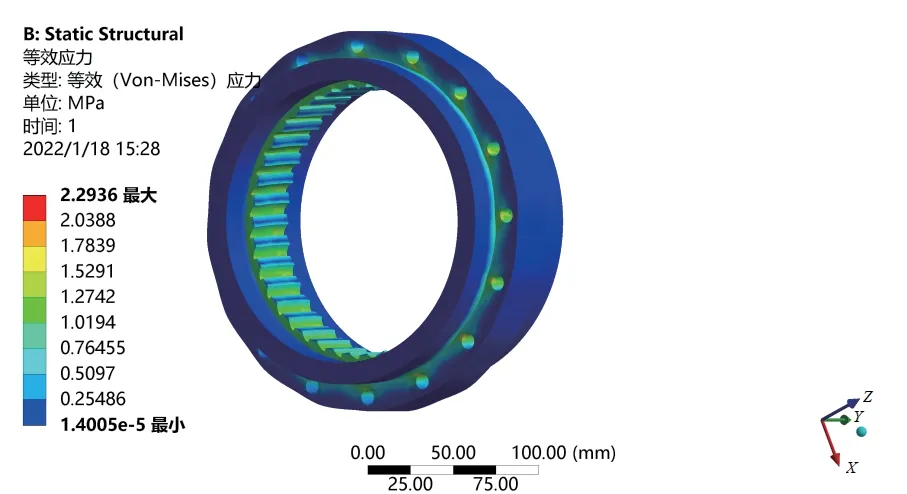

設置求解參數輸出,提交求解。計算完成可得到整個針齒殼的變形和等效應力情況,如圖10、圖11所示的總變形與等效應力云圖。

圖11 針齒殼等效應力云圖

由圖10可知,最大變形位置發生在針齒殼針齒安裝處,由針齒殼的針齒安裝位置承受的力矩引起,最大變形量為0.000 187 15 mm,故減速器在受到最大工作力矩時得到的行星架變形量很小且結構穩定。由圖11可知,最大等效應力發生在螺栓孔處,且最大等效應力值為2.293 6 MPa,最大應力位置遠小于HT350的屈服強度,結構強度不存在問題且有很大的優化空間。

2 RV減速器的拓撲優化

2.1 行星架拓撲優化

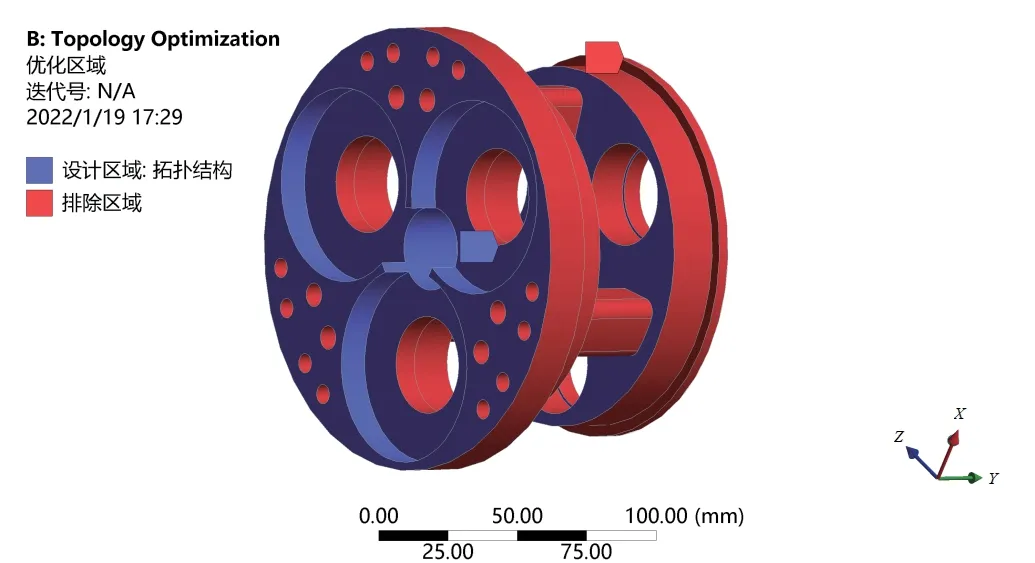

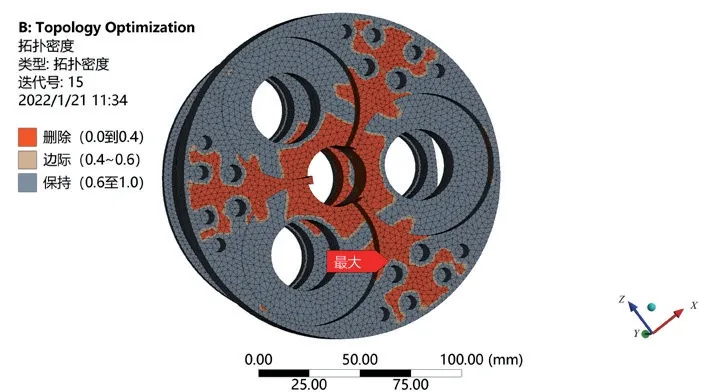

將Topology Optimization模塊拖入到前小結行星架的Static Structural分析的項目中進行材料、網格、邊界約束、載荷的傳遞。進入行星架的拓撲優化項目中,在優化區域中選擇設計區域為全部幾何體,即讓模型的受力傳導路徑為整個模型,然后選擇排除區域,根據行星架的實際裝配情況合理的排除不可優化的面,即與軸承接觸的位置都應該被列入排除區域,如圖12所示。

圖12 行星架的優化區域

圖12中的紅色區域不能列入優化區域,共計84個面為排除區域,紫色區域為可設計區域。優化類型選擇拓撲優化—基于密度,在目標選項卡中響應類型選擇合規性,公式化選擇程序控制,在相應約束中以質量為相應,定義依據為常數,設置保留百分比,最后提交仿真求解,得到拓撲優化后的結果,如圖13所示。圖13行星架中心位置原始應力應變小的地方出現大量消融的區域,使得行星架的設計區域產生大量的掏空空間,大大降低材料的使用率。優化后的行星架保留部分為灰色部分,褐色部分為過渡區域,紅色為去除部分。

圖13 行星架拓撲優化

2.2 針齒殼拓撲優化

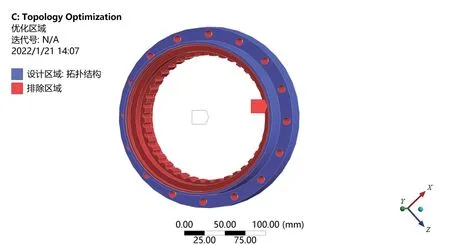

進入針齒殼的拓撲優化項目中設置與行星架的設置近似,在優化區域中選擇設計區域為全部幾何體,然后選擇排除區域,根據針齒殼的實際裝配情況合理地排除不可優化的面,與軸承接觸的位置和螺栓孔都應被列入排除區域,如圖14所示。

圖14 針齒殼的優化區域

紫色區域為可設計區域,紅色為不可優化區域共計84個面。優化類型選擇拓撲優化—基于密度,在目標選項卡中響應類型選擇合規性,保留質量分數通過多次嘗試進行設置,其余操作與行星架一致不再贅述。最后提交仿真求解,得到拓撲優化后的結果,如圖15所示。

由圖15優化結果可知,褐色為過渡區域,灰色為保留區域,針齒殼的材料去除即紅色部分的位置與針齒殼靜力學分析應力云圖位置應力較小的地方一致。

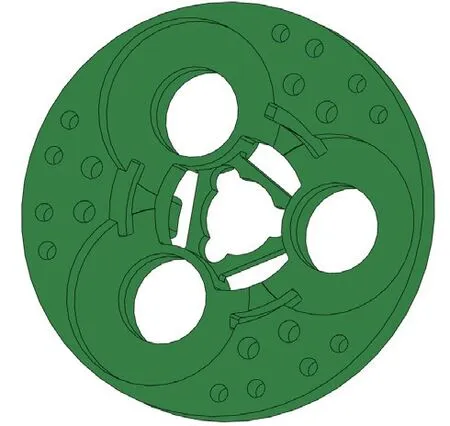

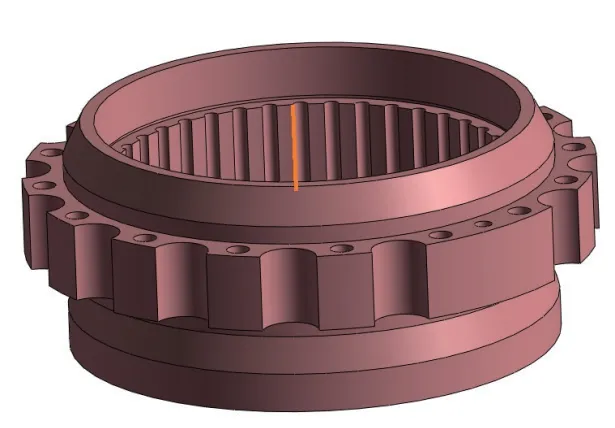

3 拓撲優化后的檢驗

通過拓撲優化結果,程序對行星架螺栓孔位置也進行消融處理,考慮到此處位置與端蓋相配合故不進行剔除處理。對針齒殼外邊緣進行材料的剔除,其余按照規范結構設計,在Solid works中重新建模得到如圖16、圖17所示的優化結構。對優化后的模型重新進行靜力學分析檢驗其應力強度是否超過材料的強度極限。

圖16 優化后的行星架

圖17 優化后的針齒殼

綜上所述通過靜力學分析得出優化后行星架與針齒殼最大應力值分別為101.79 MPa、2.391 3 MPa,相比于優化前應力有微小降低,使用拓撲優化在保證RV減速器性能基礎上使主要部件質量得到了減輕。