整體下放拆除技術在橋梁鋼管貝雷支撐體系拆除中的應用

劉可為

(青島青發控股集團有限公司,山東 青島 266000)

0 引言

在橋梁鋼管貝雷支撐體系拆除工藝中,傳統思路為“由上至下逐層拆除”,用活絡頭等卸落裝置使貝雷梁體系與橋梁底板分離,再按照由上至下的順序依次拆除竹膠板、方木、分配梁、貝雷梁、蓋梁、鋼管柱等。此方案須采用的活絡頭等卸落裝置數量較多且不易周轉,材料成本較大。橋梁底板下方的貝雷片無法直接采用吊車吊出,只能使用人工在高空用卷揚機或手拉葫蘆將貝雷片牽引至翼緣板外側下方位置再進行拆除,存在巨大的安全隱患,并導致施工效率低下[1]。故亟須開發新的拆除工藝。

青島新機場高速公路TJ2 標段南樞紐互通立交主線橋、A、C 匝道橋跨大沽河段共計22 聯現澆梁因地質情況較差,施工支架采用鋼管貝雷支撐體系。鋼管立柱平均高度約21 m,工字鋼、貝雷片等材料每聯使用超過400 t,具有材料投入量大、工期緊等特點,對支架體系的安拆施工要求較高。將傳統施工思路“由上至下逐層拆除”轉變思維,轉變成“先下后上整體拆除”,以該項目為平臺運用落梁裝置試驗了整體下放拆除技術,取得了一定的成效。

1 整體下放拆除技術施工思路

根據擴大施工作業面空間、盡量避免高空作業、提高施工效率的需求,總體施工思路確定為“先下后上整體拆除”:安裝落梁裝置,利用落梁裝置將整個貝雷梁支撐體系懸吊在箱梁梁體下,由落梁裝置作為承載貝雷梁支撐體系自重的主要結構,完成支撐體系受力結構的轉換;再在地面鋼管柱底部位置整排割斷并移除鋼管立柱排架;啟動落梁裝置,將貝雷梁支撐體系剩余部分緩慢下放,至適當高度再用吊車拆除貝雷梁。具體施工工藝流程如下:落梁裝置設計→安裝落梁裝置→拆除鋼管立柱及蓋梁→下放貝雷梁及分配梁→拆除貝雷梁及分配梁→拆除鋼管立柱基礎、清理場地。施工步驟及要點下文詳述。

2 整體下放拆除技術施工工序

2.1 落梁裝置設計

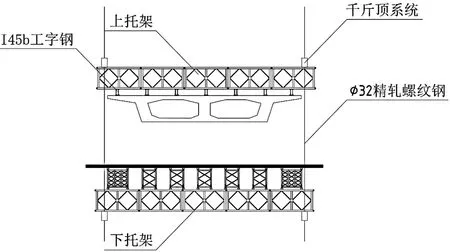

落梁裝置由托架系統、吊桿系統、動力系統三大部分組成。托架系統包括上、下托架兩部分,由三拼貝雷梁組成,是主要的承力結構。為避免局部壓力過大造成橋梁梁體損壞,在上托架與現澆梁之間采用數道工字鋼等材料進行下墊。下托架上設置適當數量的限位卡,防止貝雷梁在下落的過程中發生位移滑落。限位卡采用ф22 鋼筋或[8 槽鋼焊接而成的U 形卡[2]。吊桿系統主要由ф32精軋螺紋鋼構成,是主要的傳力結構。螺紋鋼的底部設置下托架墊板,并用至少兩個螺母固定牢固。動力系統由千斤頂系統及限位器構成。千斤頂采用穿心式螺紋鋼千斤頂,數量及型號經計算確定。每根螺紋鋼吊桿配備上、下兩組螺紋鋼連接器,作為穿心式螺紋鋼千斤頂及螺紋鋼吊桿移動的限位裝置。落梁裝置結構如圖1 所示。

圖1 落梁裝置結構示意圖

施工前根據計算,確定吊點布置方案。通過計算貝雷梁、工字鋼分配梁等支撐體系的自重,以及落梁裝置下托架的自重,確定下放系統總體受力,推算精軋螺紋鋼吊桿數量及千斤頂型號。計算時充分考慮落梁裝置上、下托架的內力及形變,預留保險系數,合理布置吊點間距。吊點盡量設置在翼緣板外側,以防破壞橋梁梁體。若經計算吊點必須設置于梁體上,需在橋梁混凝土澆筑前預埋孔道。孔道采用ф10 cm PVC 管,在橋梁鋼筋綁扎時同步預埋。孔道埋設位置處適當進行鋼筋加強處理,安裝PVC 管時注意避讓橋梁鋼筋主筋。

2.2 安裝落梁裝置

現澆箱梁混凝土強度達到設計要求、完成所有預應力束張拉壓漿工作并拆除完箱梁外模后,可開展落梁裝置的安裝作業。組裝落梁裝置前,須按規范對貝雷片、千斤頂、螺紋鋼、連接器等各種原材料進行檢驗檢測,確保合格再進場使用。根據計算的吊點位置進行測量放線,吊點位置必須保證準確。安裝完成后須對落梁裝置進行調試并驗收,重點檢查千斤頂工況、各種連接裝置是否牢固、各種限位裝置是否安全可靠。

2.3 拆除鋼管立柱排架及蓋梁

啟動千斤頂,將整個貝雷梁支撐體系懸吊在箱梁梁體下。此時落梁裝置成為承載貝雷梁支撐體系自重的主要結構,完成受力體系的轉換。使用兩臺吊車分別于左右固定住鋼管立柱排架的頂部及柱身。固定完成后,在地面上鋼管柱根部的位置整排割斷并移除鋼管立柱排架。移除作業時注意不得碰撞橋梁下部結構及落梁裝置。當鋼管立柱排架的寬度過寬時,為保證吊裝穩定性及安全性,需分段進行拆除作業。鋼管立柱排架拆除的順序為:先拆跨中處,再拆橋墩處,由跨中到梁端兩側對稱開展拆除作業。

2.4 下放及拆除貝雷梁

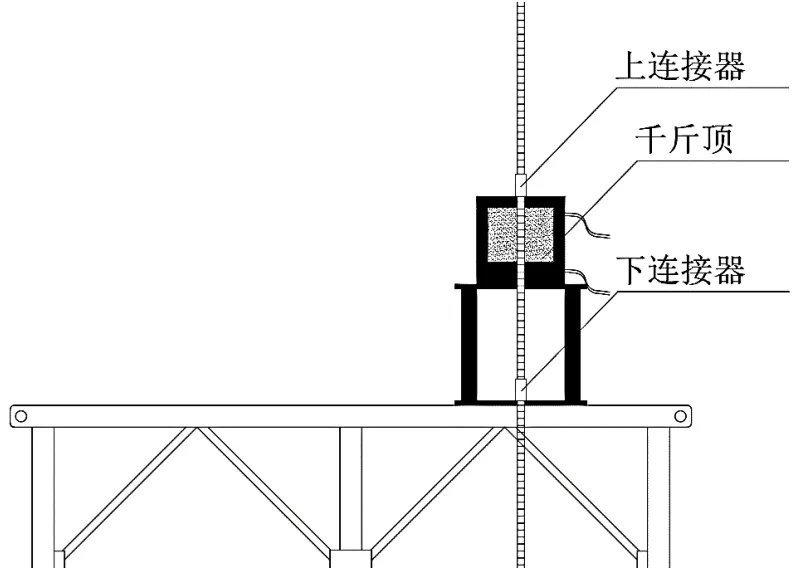

利用落梁裝置進行下放及拆除貝雷梁。落梁裝置的動力系統由穿心式螺紋鋼千斤頂及上、下兩組螺紋鋼連接器組成。上連接器控制千斤頂的位移范圍,下連接器控制螺紋鋼吊桿的位移范圍。千斤頂由工字鋼架起,工字鋼腹板之間的空間作為下連接器的操作空間。動力系統具體結構如圖2 所示。

圖2 動力系統結構示意圖

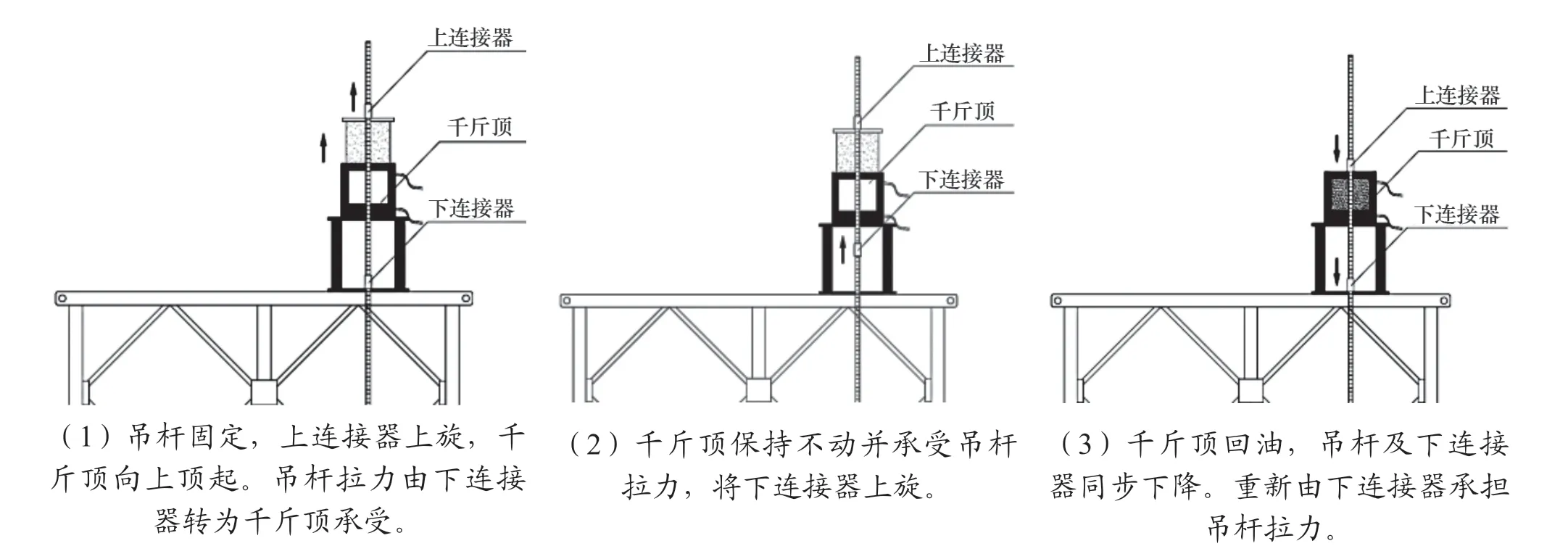

動力系統的工作原理[3]如下:

(1)固定螺紋鋼吊桿,將上連接器上旋,并使千斤頂升起至上連接器位置停住,將主要受力構件轉變為千斤頂。此時下連接器不再承擔向下拉力,處于可調節狀態。

(2)使千斤頂保持不動并承受吊桿拉力,將下連接器上旋。

(3)使千斤頂緩慢回油,螺紋鋼吊桿隨著千斤頂的回油同步向下位移,直至下連接器限位處,利用下連接器固定好螺紋鋼吊桿。此時下連接器重新成為主要受力構件。下托架承載著貝雷梁支撐體系隨著螺紋鋼的位移同步、緩慢地下降。

(4)再將上連接器上旋,千斤頂再次升起至上連接器位置,主要受力結構再次變為千斤頂,完成一個行程循環。

重復以上過程,直至將貝雷梁下放到合適的高度,由吊車配合進行拆除。下放工作原理圖如圖3 所示。

圖3 下放工作原理示意圖

啟動落梁裝置,將剩余的支撐結構下放至適當高度,利用吊車配合拆除。落梁時必須保證各千斤頂同步工作,下放速度緩慢、勻速,每分鐘下放高度為1 cm,每次循環下降行程不得大于千斤頂最大行程的90%。下降的過程中通過測量螺紋鋼吊桿的外露長度,時刻監測下托架位移情況。因該項目個別聯為變截面箱梁,箱梁底板存在一定的高差,為防止下降過程中貝雷梁傾斜滑落,正式下降前先局部啟動動力系統,確保各個下托架處在同一水平面上方可繼續落梁。貝雷梁落梁時,落梁作業區嚴禁通行人及車輛。

2.5 拆除鋼管立柱基礎、清理場地

該項目鋼管立柱基礎采用PHC 管樁作為地基處理,鋼管立柱的底部焊接在管樁樁帽頂預埋鋼板上。貝雷梁下放并拆除完成后,拆除落梁裝置,清理割斷的鋼管柱殘骸,將管樁拔除或回填。所有落梁相關材料均周轉至下個工點繼續循環使用。

3 施工注意要點

(1)施工前對落梁裝置受力進行計算分析,設計落梁裝置時充分預留保險系數。

(2)落梁裝置必須經過驗收方可正式投入使用。

(3)吊點位置測量準確,必須嚴格按照方案位置布置。如有預留孔位置確保準確。

(4)下放時注意控制下放速度,各千斤頂必須同步、緩慢、勻速工作,每個循環不得超過千斤頂最大行程的90%。

(5)隨時復核下托架高差,下降的過程中必須保證所有下托架均處在同一水平面上,謹防貝雷梁傾斜滑落。

(6)做好危險源辨識,劃分落梁作業區,作業區內嚴禁通行人及車輛。

(7)做好安全應急預案,隨時準備應急響應。

4 工法對比及效益分析

4.1 整體下放拆除技術與傳統逐層拆除方案的對比

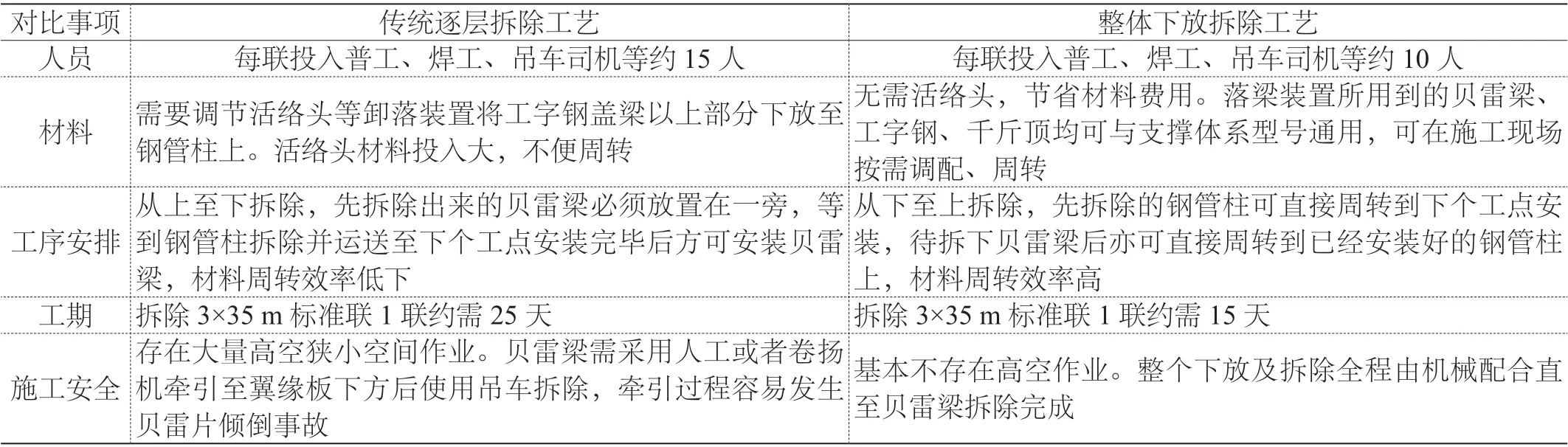

整體下放拆除技術具有材料周轉率高、工期短、成本低、安全性高等特點。與傳統逐層拆除方案對比如表1所示。

表1 兩種方案對比表

4.2 經濟及社會效益

根據表1 中的對比分析,整體拆除下放工藝拆除一聯比傳統工藝節省10 天工期、節省5 人;且新工藝免去活絡頭等材料投入。以青島新機場高速公路TJ2 標段項目為例,按3×35 m 標準聯(ф529×8 鋼管立柱192 根約296 t、I40a 工字鋼蓋梁36 根約85 t、321 型貝雷梁1 287片約347 t、I14 工字鋼分配梁117 根約69 t)綜合計算,每聯可節省約12.3 萬元。大沽河內22 聯共計節省約270萬元,經濟效益十分顯著。

該工藝在青島新機場高速公路項目貝雷梁拆除中廣泛應用,在青島地區處于領先地位。施工單位據此總結多項科技成果,承辦多次觀摩,使該工藝得到了推廣,取得了較好的社會效益。同時,從“由上至下逐層拆除”到“先下后上整體拆除”的思維轉變過程,為以后類似困難的解決提供了參考思路。

5 結語

該整體下放拆除工藝,將傳統的“由上至下逐層拆除”施工思維轉變成“先下后上整體拆除”,有如下優點:

(1)提高施工效率,節約工期,降低支撐體系的租賃成本。

(2)大部分工作在地面或近地面完成,安全風險大大降低。

(3)三拼貝雷梁等材料與支撐體系所需的型號尺寸相同,故可直接周轉使用,并且免去了活絡頭等費用,進一步降低材料成本。

(4)大部分工作由機械裝置完成,可減少人工費用。故該工藝可解決傳統貝雷梁拆除工藝的不足。綜合看來,該工藝技術難度適中,具有可操作性,成本可控,經濟社會效益顯著,值得運用及推廣。