淺析雷克薩斯車系D-4系統工作原理及控制策略(下)

◆文/江蘇 田銳

(接上期)

四、系統組件

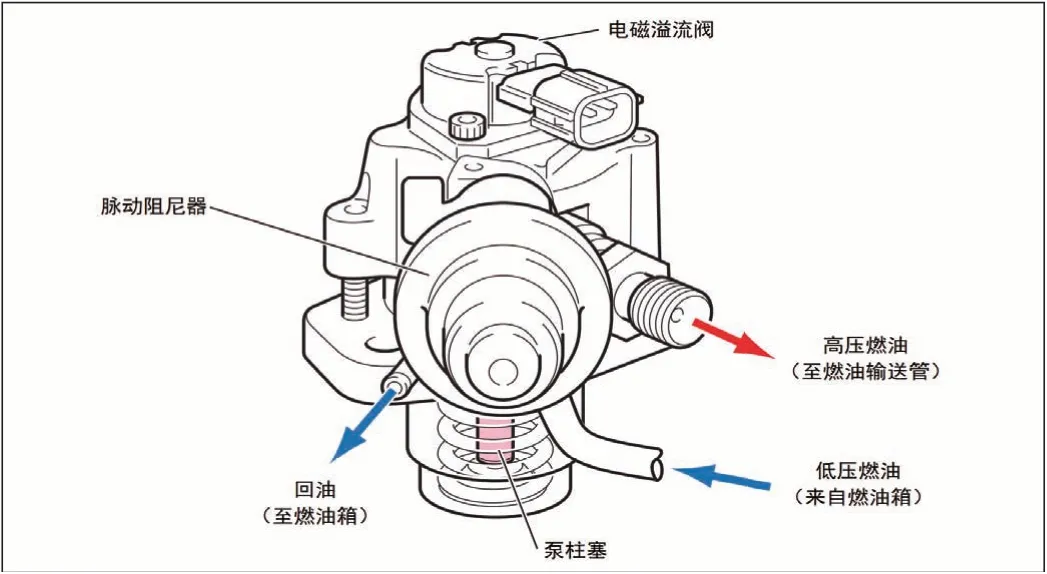

1.高壓燃油泵

高壓燃油泵將來自燃油箱總成的燃油壓力(400kPa)增大至4~20MPa,并將其輸送至燃油輸油管分總成。高壓燃油泵由柱塞、電磁溢流閥和單向閥組成。在燃油進油口出還安裝有燃油壓力脈動阻尼器總成。其安裝在缸蓋罩上,柱塞通過發動機汽缸組上進氣凸輪軸后端的凸角而上下移動。凸輪軸每轉1圈,該凸角便產生3個泵活塞行程(同一凸輪軸“凸角”上的3個凸出部分相互之間的夾角為120°)。采用電磁溢流閥以控制泵排出壓力。電磁溢流閥位于高壓燃油泵的進油口通道內。根據來自ECM的指令,該閥由噴油器驅動器(EDU)電動打開和關閉。以排放所需的燃油量,從而使實際燃油壓力與目標燃油壓力匹配。單向閥位于高壓燃油泵的出油口。泵出油口的壓力升高到足以推動單向閥離座時,燃油將開始流入燃油輸油管分總成(直接噴射,開啟單向閥的最小壓力為60kPa),如圖9所示。

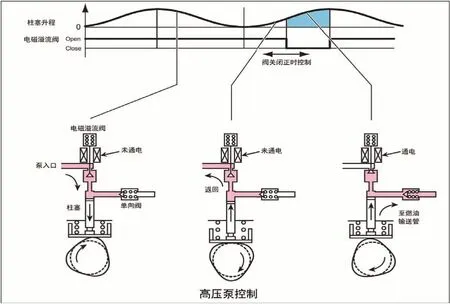

如圖10所示,高壓燃油泵通過上升或下降泵柱塞讓燃油進入并加壓。它通過關閉電磁閥來排放所需數量的燃油,電磁溢流閥位于泵進口側,在增壓沖程期間處于最佳正時。如果電磁溢流閥提前正時關閉,柱塞的沖程將延長,從而導致排放更多的燃油。

在高壓燃油泵循環的進油部分,電磁溢流閥打開,泵柱塞(活塞)在彈簧力的作用下向下移動,這樣可以將燃油吸入高壓燃油泵油缸中。如果凸輪用力將柱塞向上頂起時電磁溢流閥還未關閉,則高壓燃油泵油缸中的燃油(未加壓燃油)將被推回至高壓燃油泵進油口(燃油箱側)。為了在泵柱塞向上移動時關閉電磁溢流控制閥,ECM通過噴油器驅動器(EDU)向該閥發送信號。電磁溢流控制閥關閉且泵柱塞向上移動時,高壓燃油泵油缸內的壓力將升高。該壓力升高至60kPa以上(或輸油管壓力,以較高者為準)時,燃油開始流向燃油輸油管分總成。ECM根據駕駛條件計算目標燃油壓力。ECM通過噴油器驅動器(EDU)操作電磁溢流閥來控制壓力。改變電磁溢流閥關閉的正時和持續時間以使泵壓力達到目標壓力。

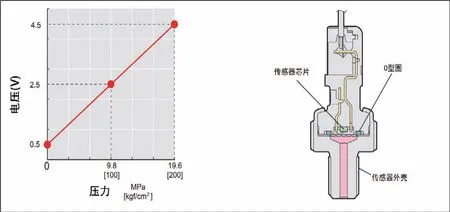

2.燃油壓力傳感器

如圖11所示,燃油壓力傳感器連接在燃油輸送管上,用于檢測輸送管中的燃油壓力。

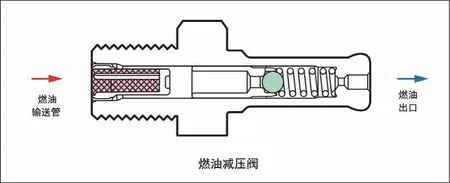

3.燃油減壓閥

如圖12所示,燃油減壓閥安裝在輸送管上,當輸送管中的燃油壓力上升至一定值或以上時,燃油減壓閥打開以釋放燃油。

燃油壓力的可控范圍在8~13MPa(1 160.3~1 885.5psi)之間(可控范圍因發動機而異),燃油減壓閥正常關閉,并在燃油壓力升至正常值以上時工作。以4GR-FSE為例,輸油管內燃油壓力高于15.3MPa(2 219psi)時,燃油減壓閥使燃油返回燃油箱以限制燃油壓力。

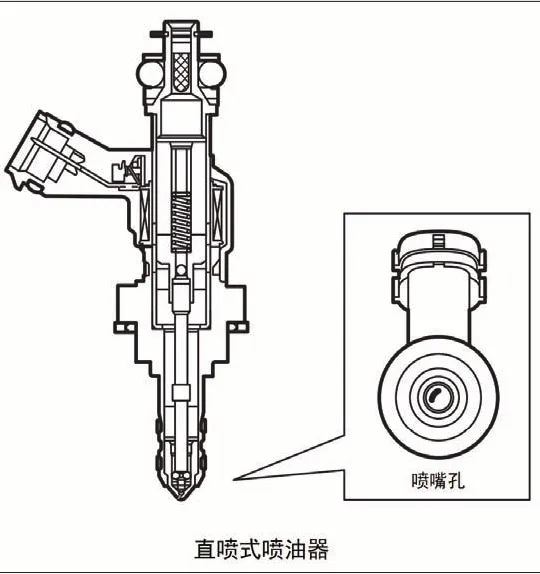

4.直噴式噴油器

直噴式噴油器的任務:一是計量燃油;二是燃油通過霧化達到燃燒室特定區域內的受控空燃混合汽。按照所希望的空燃混合汽工作模式,燃油或是集中在火花塞附近(分層空燃混合汽分布),或是分布在整個燃燒室(均質空燃混合汽分布)。

4GR-FSE在采用直接噴射4行程汽油發動機(D-4)系統的同時,使用高壓單縫噴嘴型噴油器總成。各噴油器根據來自ECM的信號測量高壓燃油的流量。燃油通過縫型噴嘴以細密霧滴的形式呈扇形直接噴射到燃燒室內。在噴油器與汽缸蓋接觸的部位采用隔振墊,并采用特氟隆軸封來密封噴油器以適應汽缸內的燃燒壓力。這樣可減小振動和噪音并提高密封性能。各噴嘴孔均經過表面處理以減少沉積物附著。噴油器驅動器(EDU)根據來自ECM的指令利用高壓電容器的放電,使用高壓和恒定電流下的電能控制來驅動直噴式噴油器,噴油器電磁線圈通電產生磁場,閥針克服彈簧作用力離開閥座升起,噴油器出口通道打開,供油系統的燃油壓力迫使燃油噴入燃燒室,噴射的燃油量主要取決于噴油器開啟持續時間和燃油壓力。切斷電流,閥針在彈簧力作用下返回閥座,燃油噴射中斷。該控制可使直噴式噴油器在短時間內噴射高壓燃油,以在汽缸中形成最佳的空氣-燃油混合汽,如圖13所示。

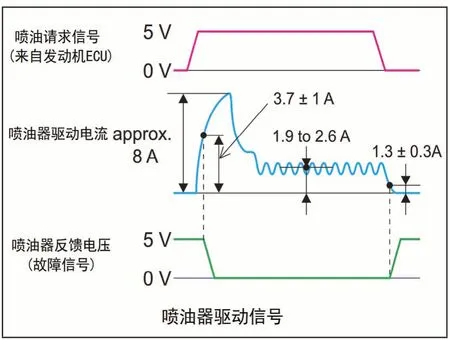

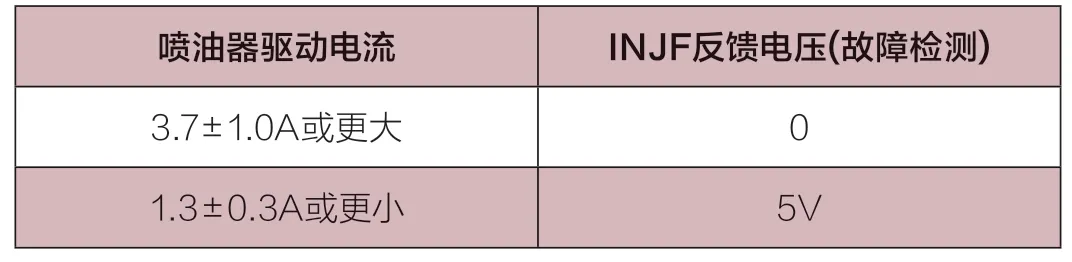

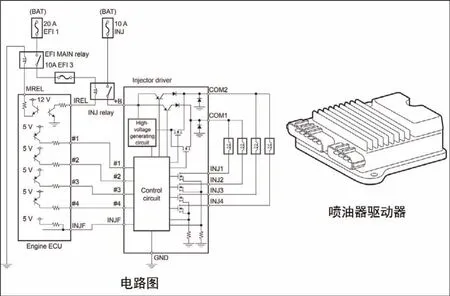

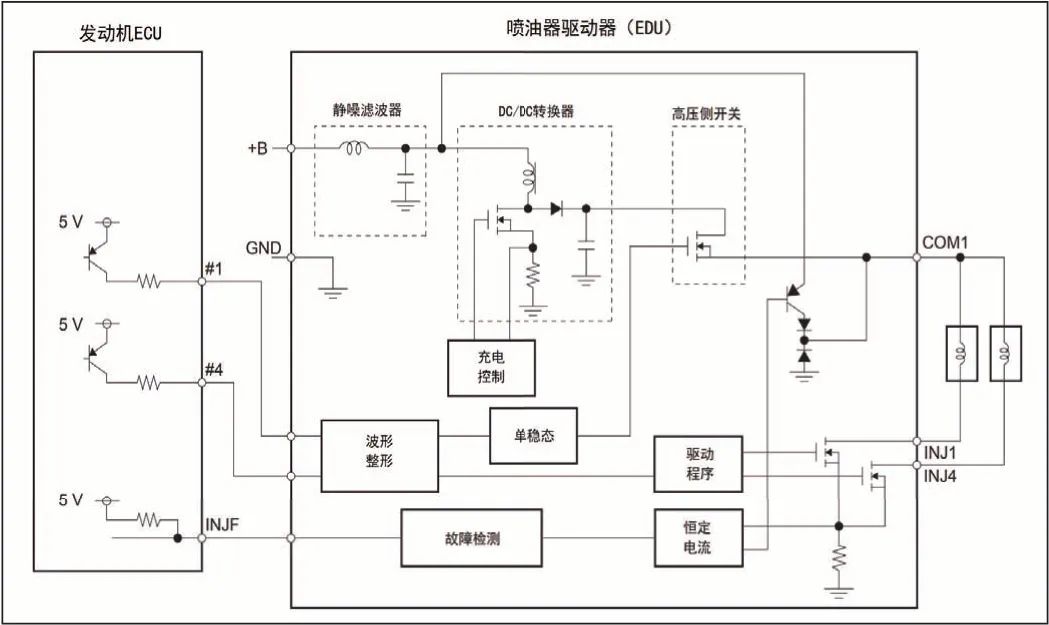

如圖14、15所示,高壓噴油器采用高度綜合的電流特性控制,以符合定義的、可再現的汽油噴射過程。在發動機ECU電控單元中的微處理器發送一個數字電控信號(噴油請求信號),噴油器驅動器(EDU)接收該信號經內部的“波形整形電路”分別發送至“高壓側開關(經單穩態電路)”和“驅動電路”,“高壓側開關”根據噴油請求信號,向COM-1施加由DC-DC轉換器升壓后的高壓。“驅動電路”根據噴油請求信號將INJ1切換至接地。如圖16所示,最終噴油器驅動器(EDU)內部的DC-DC轉換器將產生一個50V的高壓,以便在升壓階段盡可能快的達到8A的高電流值,使高壓噴油器的針閥加速開啟。在加速階段針閥達到最大升程。一旦高壓噴油器開啟后,噴油器驅動器(EDU)將施加12V的恒定電壓和小的電控電流(保持電流)1.9至2.6A,以有效的保持開啟狀態。該信號被打開或關閉以控制噴油器進行直接噴油,進而控制噴油量和噴油正時。針閥升程不變時的噴油量與燃油噴射持續時間成正比。噴油器驅動器(EDU)在以下條件向發動機ECU輸出噴油器驅動確認信號INJF(故障檢測), 如表2所示。

五、GTS診斷儀系統相關項目

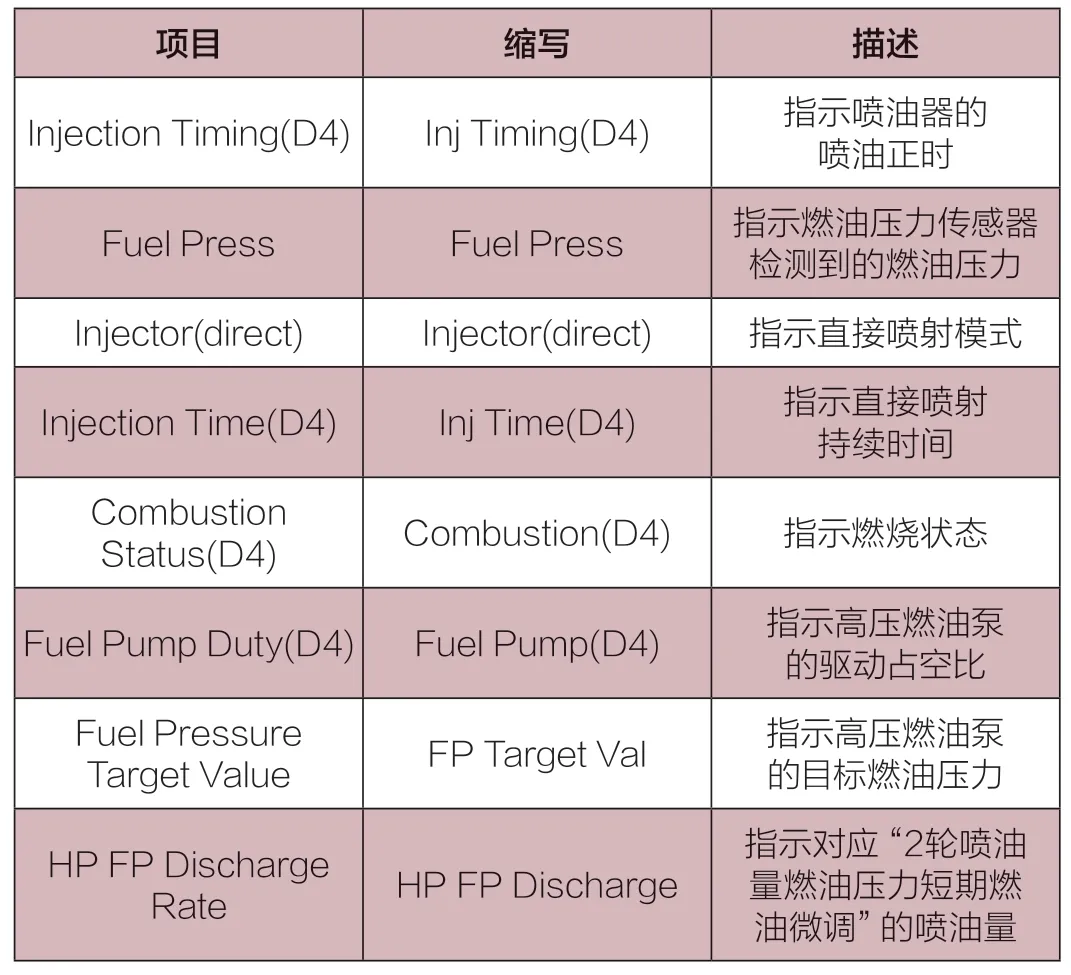

1.數據列表,如表3所示。

2.主動測試,如表4所示。

六、GTS診斷儀的具體用途

1.失火裕量檢查

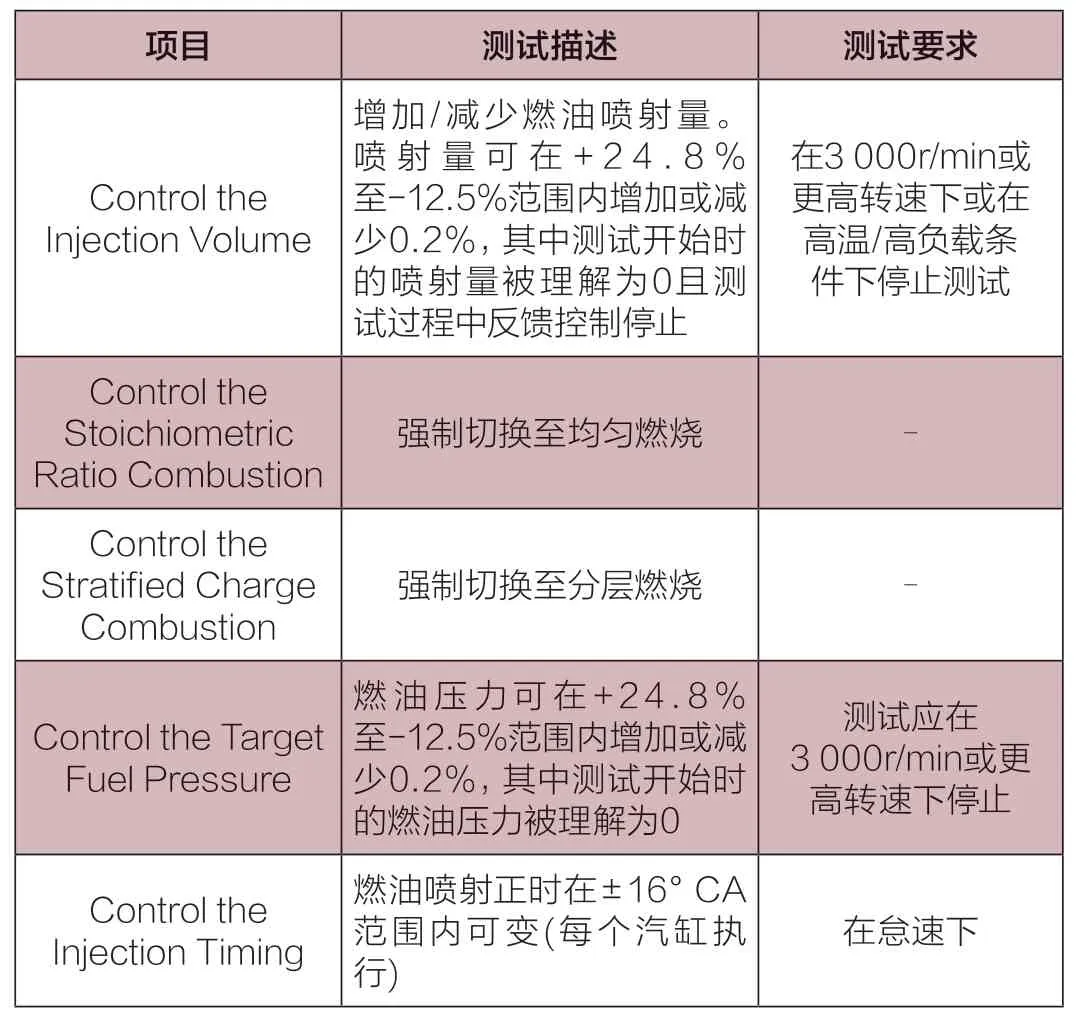

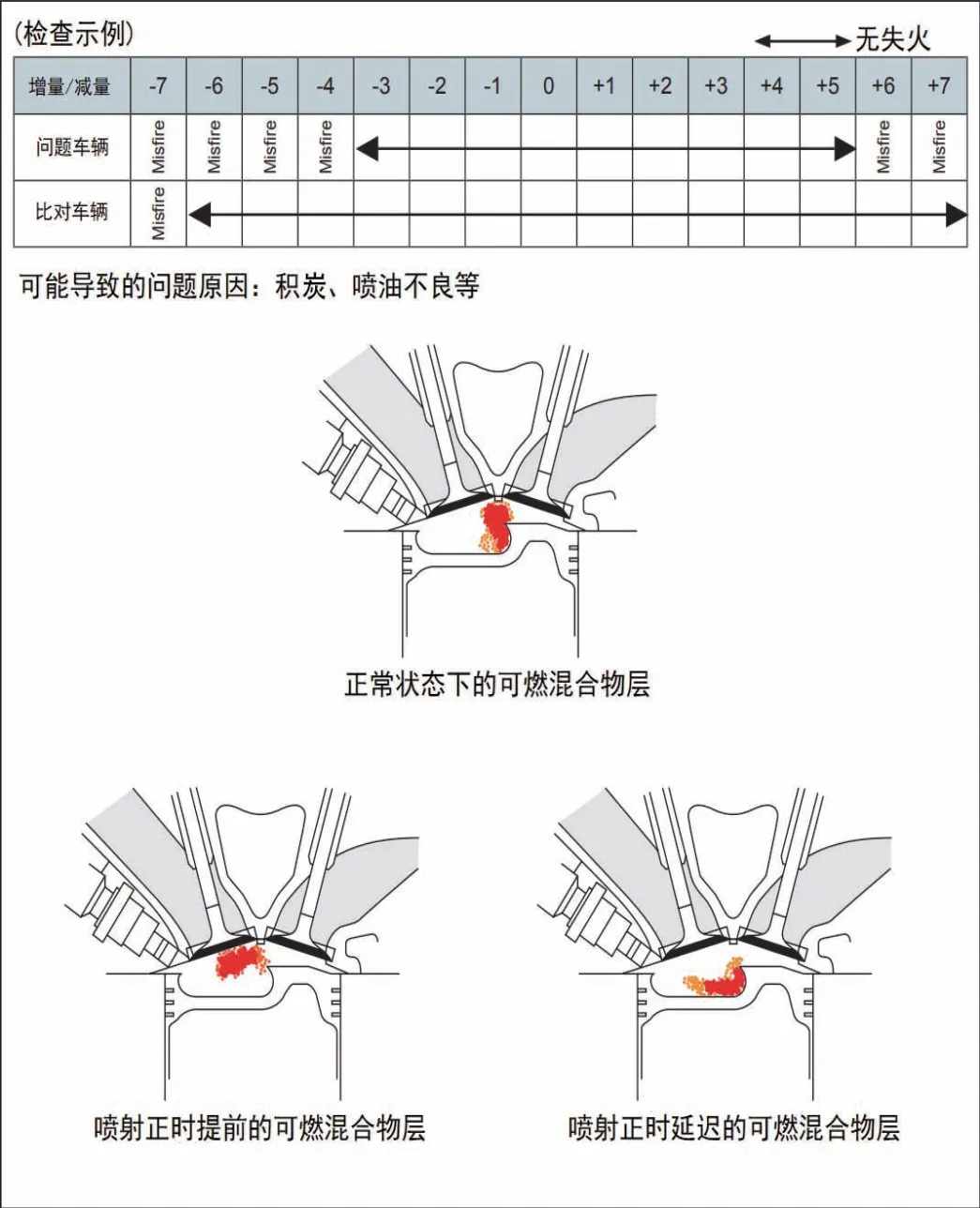

如果直接噴射噴油器的噴射條件不合適,則會發生失火或類似故障。這也適用于由于進氣系統(如進氣歧管)中積聚了積碳而導致進入汽缸的氣流變得不合適的情況。通過使用主動測試功能“控制噴油正時”執行以下步驟的檢查,可以檢查每個汽缸的失火裕量(耐缺火性)。這是基于這樣一個事實,即如果噴射正時因噴射不當而改變,則與同款正常發動機相比,缺火的可能性會增加。

將噴射正時增加或減少1°CA,并記錄缺火開始時的增量以及缺火頻率(每10s多少次),為了進行比較,使用運轉正常的同款車型進行相同的測試,比較缺火點和缺火重復次數,檢查余量是否減少,如圖17所示。

2.高壓燃油泵功能檢查

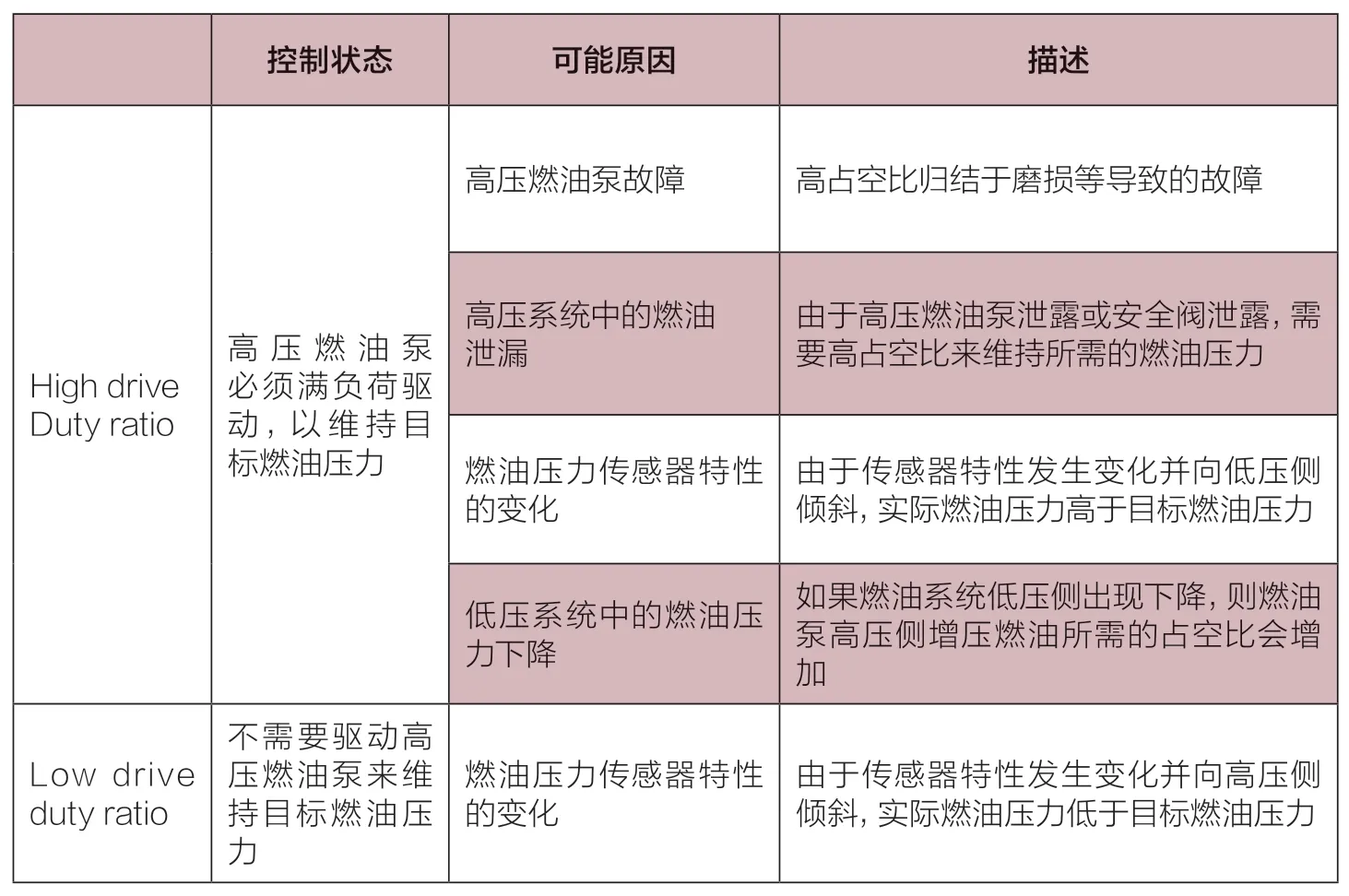

對于監控高壓燃油泵驅動占空比的車輛,可以通過比較故障車輛和正常車輛之間保持目標燃油壓力所需的驅動占空比來判斷高壓燃油壓力系統是否正常,如表5所示。

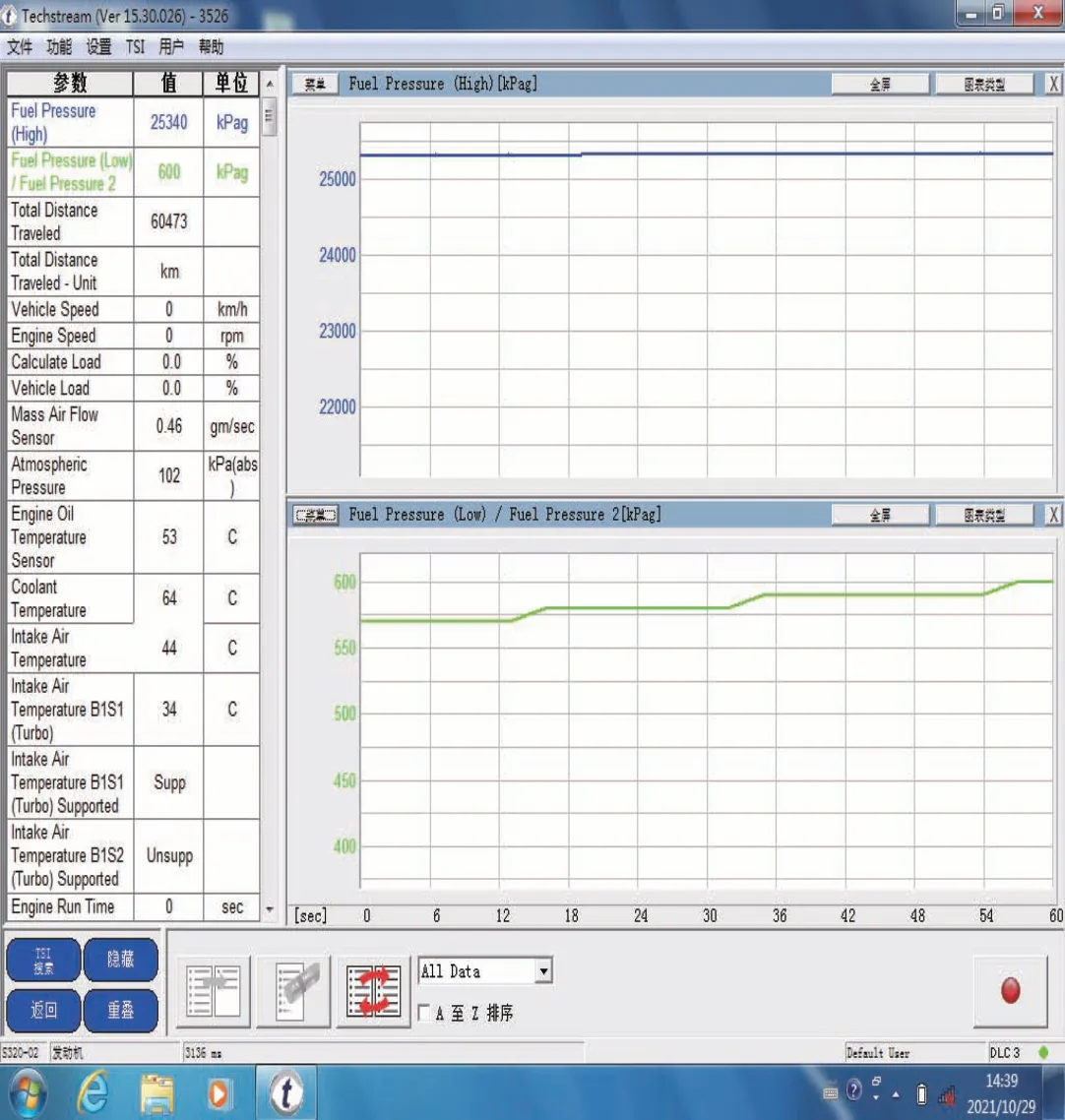

以4GR-FSE發動機為例,參考高壓燃油泵驅動占空比數據和高壓燃油泵驅動信號波形。如圖18所示。

3.高壓噴射系統泄漏測試

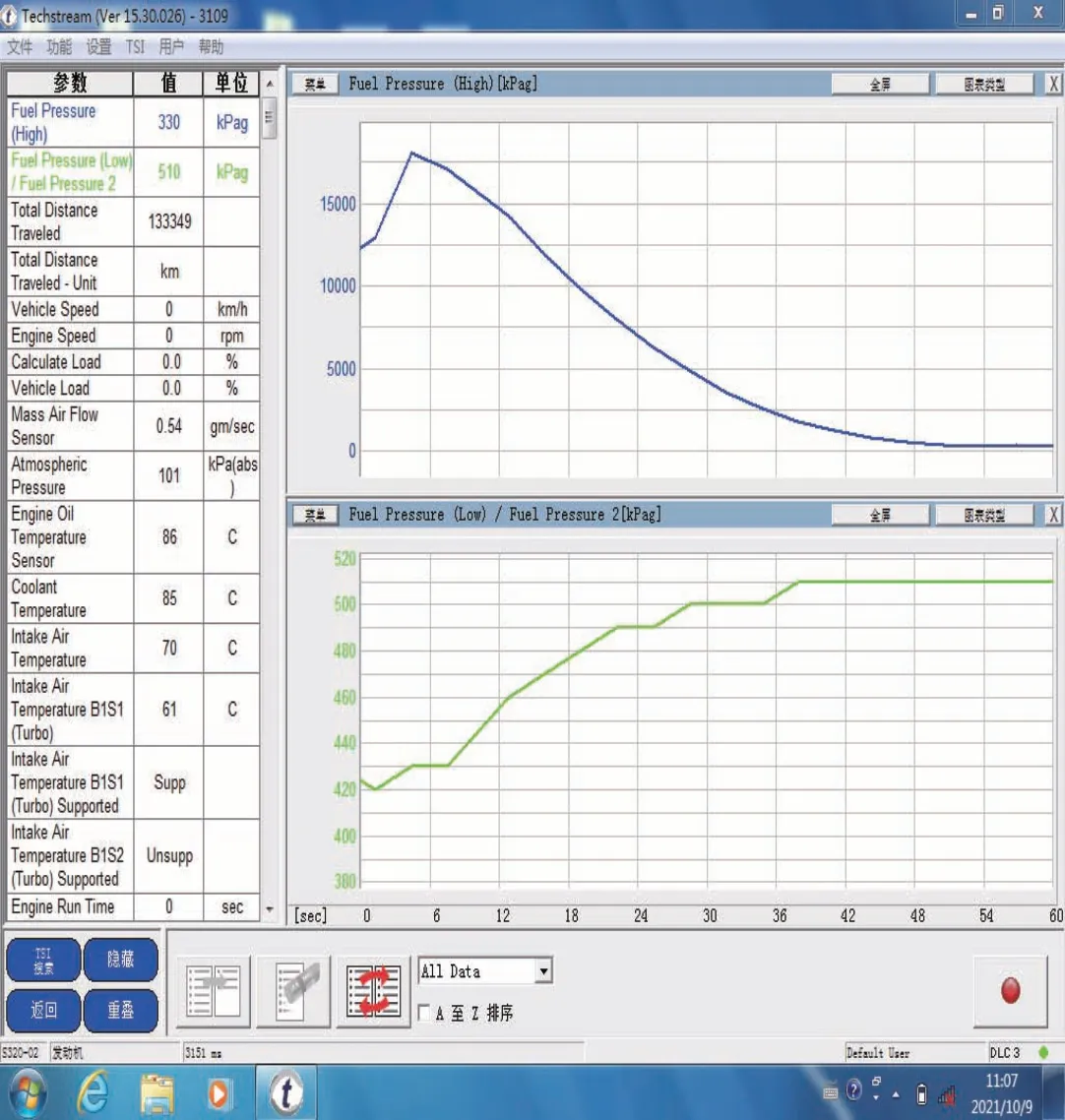

如圖19所示,當高壓噴射系統正常時,燃油壓力有保持恒定的趨勢。但是,如果高壓噴射系統中存在泄漏或類似故障,則發動機停機后燃油壓力會以非常快的速度下降,如圖20所示。

如果出現故障,按照以下步驟檢查高壓噴射系統的燃油壓力是否穩定。停止發動機并立即打開點火開關,然后檢查數據列表“燃油壓力“。每隔一定時間,檢查燃油壓力值,以查看燃油壓力恒定性是否合適。

注:燃油壓力不應異常下降,可能的故障原因:(1)燃油安全閥泄漏、(2)直噴噴油器泄漏。

(全文完)