設備管理信息化設計及應用

肖開亮

(四川凌峰航空液壓機械有限公司,四川廣漢 618300)

0 引言

傳統的紙質設備臺賬管理、維修記錄僅限于維修者與設備管理人員進行設備的臺賬與維修信息的管理,且設備信息沒有及時更新,設備狀態不能及時更新,信息收集與統計存在嚴重的滯后。隨著企業新設備的增加,這種傳統的設備管理模式已經不能滿足生產現場快速響應動態管理的要求。

1 設備管理的發展情況

1971年英國學者戴尼斯.巴庫斯(D.Parkes)提出“設備綜合工程學”,以設備全生命周期費用最經濟為研究目標,要求全系統、全壽命地進行設備管理,在歐洲推廣采用。日本在20世紀70年代倡導TPM(Total Productive Maintenance,全員生產維修制),特別要求全員參加設備管理。我國在20世紀80年代頒布了《設備管理條例》,實行設備的全過程管理,加強設備管理中的信息反饋[1]。

隨著時代與信息技術的飛速發展,設備管理逐步邁向了全生命周期的數字化平臺。除了能通過電腦、iPad等裝置快速查看設備的采購日期、維修記錄等內容外,還可以實現設備的各類過程信息和加工參數的工況類信息實現全過程的可追溯,使得設備管理智能化、簡單化[2]。

2 設備管理信息化設計

目前設備管理信息化系統主要有兩類,一類是對手工管理的簡單模仿,另一類是對設備進行動態管理[3]。根據公司目前的發展與設備管理的現狀,首先確定了公司設備管理的模式是動態管理,需要涉及到設備臺賬、設備報修等管理。因此,通過梳理并建立不同的管理角色,規劃好設備管理流程,建立各個管理模塊,采用Asp+MsSQL開發B/S模式管理系統。最終通過設備管理制度規范運用管理系統,實現設備動態管理。

2.1 建立人員角色

根據設備管理職責的需要確定4類人員角色,詳細的角色及其工作分配參如表1所示。

表1 人員角色

2.2 梳理設備管理流程

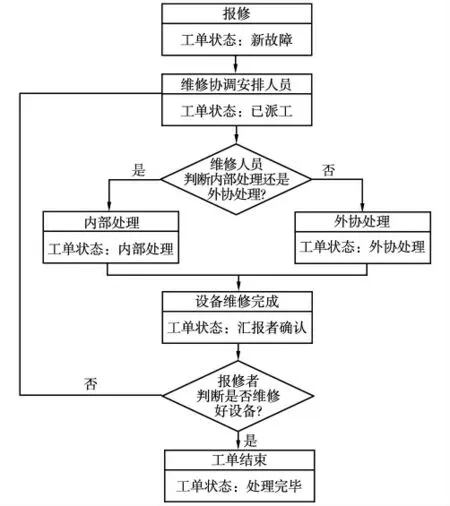

通過對設備管理整個流程梳理,確定了現場設備轉固、點檢及報修等流程,詳細的設備報修流程參見圖1。

圖1 設備報修流程

通過流程梳理可以確定,信息化頁面與邏輯的設計可以滿足設備管理信息化的需要。

2.3 確定設備管理狀態

設備管理臺賬與設備維修單在設備管理整個生命周期中的不同階段有不同的狀態。根據企業的程序文件要求,確定5種設備管理的臺賬與6種報修單的流轉狀態(表2~表3)。

表2 設備臺賬狀態

表3 設備報修單狀態

以上各類狀態的確定,為信息化的標準設計提供了基礎,公司用戶可以根據不同狀態獲取設備信息。

2.4 建立設備管理系統的管理模塊

根據設備使用企業的設備管理需要,設計出各個設備管理信息化系統的管理模塊如圖2所示。該信息化系統主要由四大模塊組成:用戶管理模塊用于用戶權限管理與密碼管理;臺賬管理是整個系統的數據基礎;通過可視化管理模塊調用系統臺賬信息實現生產現場設備臺賬的布局與狀態顯示,通過設定好的標牌樣式調用臺賬信息實現標牌的打印;報修人員通過調用臺賬信息填寫設備報修單,并將維修記錄關聯到臺賬下方成為歷史記錄可供查詢。

圖2 系統的信息化功能模塊

2.5 建立數據庫結構圖

該設備管理系統采用MsSQL數據庫進行數據的存儲。根據業務需求,建立了8張數據表格,其中有2個表格作為狀態維護,各數據表格的關系見圖3。

如圖3所示,該設備管理系統主要涉及用戶表、設備臺賬、報修表和維修記錄表。其中設備臺賬表的狀態直接通過報修表進行更新,實現動態管理,而報修表調用設備臺賬的tid號,實現設備臺賬信息的調用,故障關閉后維修記錄單通過調用報修表中的bid,將維修記錄與報修信息相關聯。

圖3 數據庫結構

3 設備管理信息化應用

通過采用Asp+VBscript結合數據庫存儲,可以實現設備臺賬的建立,設備故障報修、設備故障類型統計及生產現場動態示意地圖的建立及展示。

3.1 設備電子臺賬

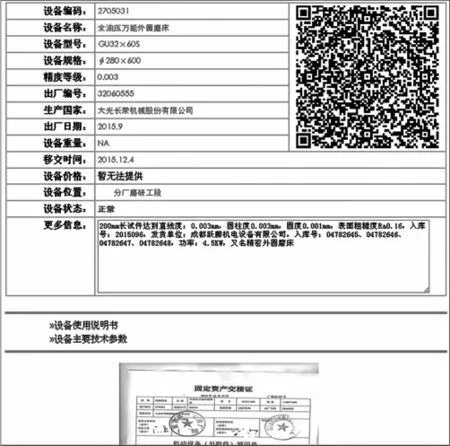

通過在后臺錄入設備臺賬信息,可實現設備基本臺賬的管理,為報修的設備信息提供基礎數據。公司內網用戶可以通過局域網查看公司臺賬的詳細信息,詳細的設備臺賬參見圖4。

圖4 設備臺賬詳細信息

在臺賬的詳細頁面調用設備的歷史故障信息鏈接、設備的資料以及轉固單,可以實現在同一頁面查看到該設備的所有信息,實現了集約化的管理。

3.2 設備報修管理

按照圖1的報修流程,現場保修人員發現設備異常后通過電腦填寫設備報修單。當報修申請完成后,設備臺賬狀態自動更新為“報修”狀態,維修人員在電腦上看見報修單后安排人員前往現場核實設備故障信息并更新處理方案的信息,實現故障單的動態管理。故障單的詳細頁面參見圖5。

圖5 設備故障單

故障單將記錄設備故障的處理過程,在故障處理結束后報修者確認解決的設備異常后關閉報修單,同時更新設備臺賬狀態為“正常”,系統頁面將會自動計算設備故障的處理時間,為當月的設備故障率的計算提供數據支撐。

3.3 故障類型統計

當故障單關閉后,維修人員繼續填寫故障的維修單。詳細介紹維修的處理過程、設備故障類型及設備所更換的備件清單等維修內容。為今后的維修人員的故障處理提供參考。同時通過網頁編程實現故障類型的前臺展示,為公司整個設備的故障類型的分類管理提供基礎。故障類型的展示見圖6。

圖6 公司設備故障類型統計

通過設備故障類型的比例分析,對占比高的故障類型采用預防性維護管理,在設備保養階段更換老化的皮帶或磨損的軸承,同時也為備件的購買、安全庫存的數量提供數據支撐。

4 結束語

通過設備管理信息化的應用,實現了公司設備的科學動態管理,提高了設備信息以及維修過程的透明度、維修的效率。通過不斷的維修數據積累,可為公司設備狀態、生產計劃、備件管理和設備的維護保養提供真實的數據支撐,通過良好的循環逐步降低設備的故障率。