混合酸酐固化雙酚A環氧樹脂介電性能研究

郭鵬翔,李 進,孔曉曉,王義方,李 帆,杜伯學

(天津大學 電氣自動化與信息工程學院,天津 300072)

0 引言

特高壓輸電在遠距離、大容量輸電方面具有獨特優勢,對滿足我國日益增長的用電需求具有重大意義[1]。特高壓干式套管是特高壓輸電工程的關鍵裝備,其絕緣芯子承擔著導電連接、絕緣隔離和機械支撐的作用,是特高壓套管的核心結構。絕緣芯子由液態環氧樹脂浸漬纏繞在導體上的皺紋紙和鋁箔屏蔽經高溫固化形成。研究表明,高壓套管絕緣芯子介電性能不佳是絕緣故障頻發的主要原因。環氧樹脂固化產物是套管絕緣芯子的主體部分,承擔著主要的絕緣功能,其介電性能對芯子的絕緣狀態影響顯著。因此提高環氧樹脂固化產物的介電性能,對套管絕緣芯子介電性能的提升具有重要意義。

環氧樹脂固化產物是在環氧樹脂基體中混入固化劑經過高溫固化成型得到的熱固性絕緣材料,其中固化劑是影響環氧樹脂產物性能的關鍵因素[2]。不同酸酐固化劑下環氧樹脂固化產物具有不同的交聯結構,導致產物的介電性能不一[3]。混合酸酐是采用不同類型的酸酐按特定配比混合,作為固化劑可以調控環氧樹脂產物的交聯結構,有望實現環氧樹脂介電性能的綜合提升[4]。

目前,混合固化劑可提升環氧樹脂材料的性能已經被諸多研究所證實。張鴻飛等[5]研究了異佛爾酮二胺(IPDA)與2-乙基-4-甲基咪唑(2E4MZ)混合固化劑對環氧樹脂的固化效果。結果表明,與單一固化劑的固化產物相比,混合固化劑的固化產物固化程度更高,熱穩定性與耐腐蝕性均有所提升。鄧曉琴[6]將多元胺類固化劑添加到甲基四氫苯酐和二氨基二苯甲烷復配的混合固化劑中,提高了環氧復合材料的沖擊強度和拉伸強度。LIU Y等[7]利用苯基縮水甘油醚(PGE)與過量的間苯二胺(MPDA)反應制備了一種新型液體混合固化劑(MPDA-NPHB),這種混合固化劑解決了MPDA常溫下為固體狀態而難以應用的問題,提升了雙酚A型環氧樹脂材料的玻璃化轉變溫度,同時也提高了其低溫下的沖擊強度與剪切強度,對低溫下環氧樹脂材料的應用具有重要價值。夏建陵等[8]研究了甲基四氫苯酐/桐酸甲酯酸酐(MeTHPA/MeMA)混合酸酐的固化產物特性。結果表明,當二者配比為9∶1時,固化產物的拉伸、彎曲與沖擊強度和電絕緣性均達到最佳。然而,這些研究多聚焦于混合酸酐對固化產物力學性能的提升,對介電性能的關注較少。因此,研究混合酸酐對環氧樹脂介電性能的影響具有重要的應用價值[9-12]。

本研究以甲基六氫鄰苯二甲酸酐(MHHPA)與六氫苯酐(HHPA)作為固化劑,制備5種不同配比下單一酸酐和混合酸酐的固化產物,通過測試其玻璃化轉變溫度比較不同產物的熱穩定性;進一步測試不同產物的直流電導率、介電常數、介質損耗因數、電氣強度等介電性能,獲得最佳的性能配比,分析甲基取代帶來的空間位阻效應,以期為環氧樹脂的工藝優化提供相關依據。

1 實驗

1.1 樣品制備

1.1.1 主要原材料

雙酚A型環氧樹脂(EP),牌號為DER332,環氧當量為171~175,陶氏化學;甲基六氫鄰苯二甲酸酐(MHHPA)、六氫苯酐(HHPA)、N,N-二甲基芐胺(BDMA),均為工業級,麥克林試劑有限公司。

1.1.2 制備過程

為了加快反應進度,在固化體系中加入胺類促進劑BDMA以縮短成品所需時間。由反應機理可知,在促進劑參與的情況下,每一個環氧基團會和一個酸酐基團發生反應[2,13]。一般而言,對于每100 g環氧樹脂,對應酸酐用量按式(1)計算。

式(1)中:Mh為酸酐相對分子質量;n為單個分子酸酐基團數目;Ev為環氧樹脂環氧值;k為修正系數,根據經驗,存在胺類促進劑條件下,k一般取值為1。

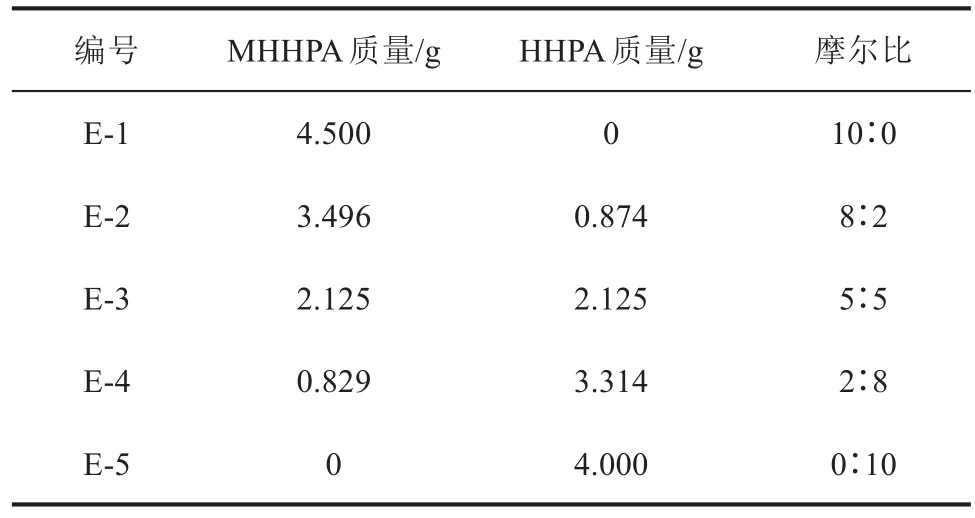

由式(1)計算獲得不同固化產物的原料配比如表1所示,環氧樹脂基體質量為5 g,促進劑BDMA根據EP基體質量的0.5%確定,即為0.025 g。

表1 不同樣品原料配比Tab.1 The componont ratio of different samples

按照表1所示配方配置原料并混合,將所得混合物充分攪拌,放入真空箱,恒溫60℃抽真空30 min,確保混合物中所有氣泡排出后取出,隨后迅速將其倒在聚四氟乙烯膜上,確保不出現斷流。將另一片膜勻速貼上,保證不出現氣泡。然后放進壓片機中。維持100℃加熱4 h,之后維持140℃加熱6 h,全程壓強維持在25 MPa。關閉電源,取出后揭開聚四氟乙烯膜,即可獲得對應的環氧樹脂樣品。

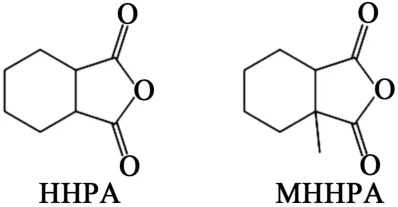

兩種固化劑的分子結構如圖1所示。

圖1 固化劑分子結構Fig.1 Molecular structure of curing agent

從圖1可以看出,MHHPA比HHPA多出一個甲基,該甲基取代了HHPA結構中六元環上的氫原子,同時與羧酸碳原子相距較近。相關研究表明,聚合物中甲基側鏈的存在具有空間位阻效應,該效應可以限制分子主鏈的旋轉,提供剛性結構,同時可以減弱分子內和分子間的電荷轉移[14-15]。因此,MHH-PA固化劑中的甲基取代增大了分子間的空間位阻,影響不同交聯結構的形成,最終導致產物不同的性能。

1.2 性能測試

1.2.1 玻璃化轉變溫度

使用德國Netzsch公司DSC200F3型差示掃描量熱儀測試玻璃化轉變溫度。測試流程:以20℃/min的速率將樣品從20℃溫升至200℃,維持5 min;以10℃/min的速率將樣品從200℃降至40℃。對熱流曲線進行微分,下降段斜率最大處即為樣品的玻璃化轉變溫度。

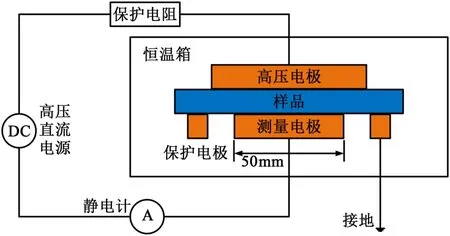

1.2.2 電導率

使用三電極法測試樣品的直流電導率。測試系統由高壓直流電源、三電極測量單元、靜電計、恒溫箱等組成,如圖2所示。高壓直流電源采用正極性直流電源,輸出電壓范圍為0~30 kV。測量電流表采用Keithley 6517B型靜電計,測量范圍為1 fA~20 mA。恒溫箱可控溫度范圍為20~120℃。

圖2 電導率測試平臺Fig.2 Test platform for conductivity

25℃與65℃下測試時間為1 800 s,100℃下測量時間為3 600 s,測試時間間隔為1 s。為保證數據準確性,所有樣品均測量5次,選取平均值為最終數據。為防止電荷積聚對實驗結果產生干擾,每片樣品之間的測試間隔應大于12 h。

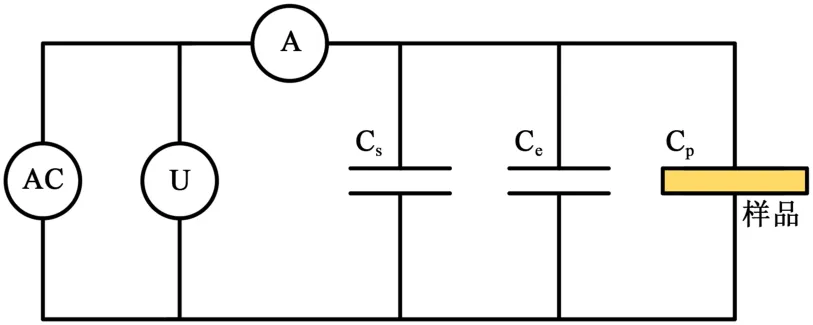

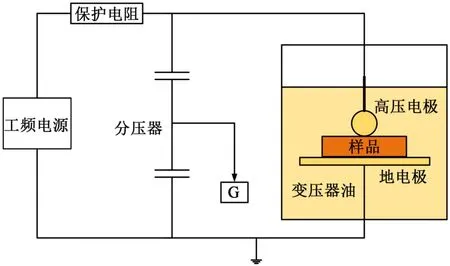

1.2.3 介電性能

使用Novocontrol Concept 80型寬頻介電譜儀測試樣品的介電性能,其等效測試原理如圖3所示。測試頻率范圍為10-1~106Hz,測試在室溫下進行。選取厚度為250 μm的薄片樣品,樣品兩側噴金以保證接觸良好。

圖3 寬頻介電譜等效電路Fig.3 Equivalent circuit of broadband dielectric spectrum

介電譜儀測得的電容C主要由3部分組成,分別為測試樣品等效電容Cp,系統殘余電容Cs(包括樣品自身殘余電容)和邊緣電容Ce(包括樣品邊緣殘余電場的殘余電容)。測試電容C的計算式為式(2)。

式(2)中:j是虛數單位;U為測試電壓;I為測試電流;ω為測試角頻率。

由式(2)可以確定樣品的等效電容Cp為式(3)。

樣品的介電常數ε可由式(4)確定。

式(4)中,C0為真空電容。

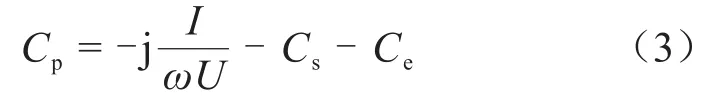

1.2.4 擊穿試驗

采用一套球-板電極測量系統測試交流電氣強度。測量系統如圖4所示,包括工頻交流電源、球-板電極單元、電容分壓器、保護電阻等。依照GB/T 1408.1—2016搭建平臺,球-板電極單元選用直徑為20 mm的球電極(銅材質),電極和樣品浸入25#變壓器油中,以防止測試過程中樣品邊緣沿面閃絡對測試結果的影響。電極單元置于恒溫箱中以控制環境溫度。

圖4 擊穿測試平臺Fig.4 Breakdown test platform

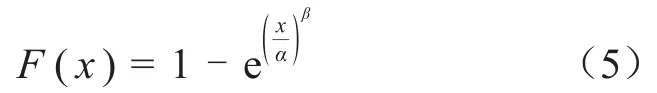

高壓條件下,絕緣材料的電氣強度為概率值,實驗結果具有相當大的分散性。因此,采用Weibull分布模型對電氣強度的實驗結果進行擬合[16-17],得到樣品的擊穿性能。Weibull分布表達式為式(5)。

式(5)中:x為電氣強度;α為尺度參數,表示擊穿概率達到63.2%時的電氣強度;β為形狀參數,對應擊穿數據分散度的倒數。

2 結果與分析

2.1 熱穩定性

玻璃化轉變溫度(Tg)是聚合物從玻璃態過渡到高彈態的轉變溫度。高彈態下環氧樹脂分子鏈段運動加劇,其介電性能會大幅下降,嚴重影響設備的正常運行。研究表明,分子結合狀態和鏈剛性是影響聚合物玻璃化轉變溫度的兩個因素[18-20]。分子結合越緊密、剛性越強,則聚合物的玻璃化轉變溫度越高,熱穩定性越好。

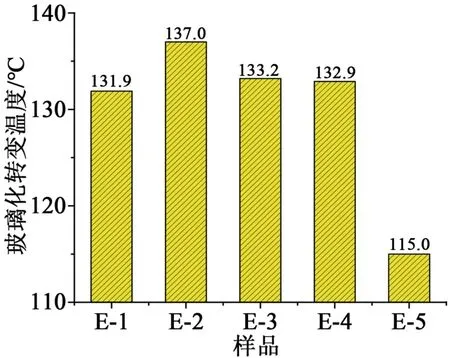

樣品的Tg測試結果如圖5所示。從圖5可以看出,E-5樣品的Tg最低,僅為115.0℃,其余樣品的Tg均高于130℃,其中甲基六氫鄰苯二甲酸酐和六氫苯酐摩爾比為8∶2的E-2樣品Tg最高,達到了137.0℃。這表明甲基的引入顯著提升了樣品的玻璃化轉變溫度。

圖5 Tg測試結果Fig.5 Test results of Tg

引入甲基后樣品Tg的顯著提升可歸因于甲基的空間位阻效應。受甲基的空間阻礙作用,體系反應活性降低,剛性得到增強,宏觀上表現為熱穩定性的提升。E-2的Tg要高于單一酸酐的E-1,這表明甲基的含量并不是越高越好,存在最優比例。這可能是由于過多的甲基導致酸酐基的反應活性過低,形成的分子交聯結構不夠充分。實驗表明,混合酸酐制備的環氧樹脂熱穩定性要優于單一酸酐制備的環氧樹脂。

2.2 電導率

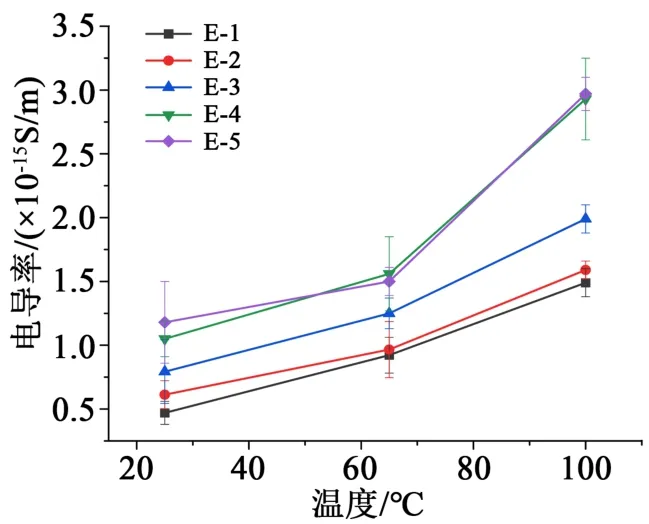

25、65、100℃下樣品的電導率如圖6所示。從圖6可以看出,在各個溫度條件下,E-1的電導率低于E-5,而混合酸酐樣品的電導率介于兩者之間。隨著溫度的升高,E-1與E-5樣品的電導率差值增大,而相比常溫的情況,E-2與E-4的電導率在高溫下分別更接近E-1和E5。

圖6 不同溫度下樣品電導率測試結果Fig.6 Test results of conductivity of different samples under various temperature

電導的變化主要與電荷的輸運特性有關[21]。甲基的引入有利于樣品中深陷阱的形成,從而更容易俘獲電子,降低電子的遷移率,使樣品的電導率降低。低溫下,電子能量較低,運動不活躍,甲基含量的差異在電導率上沒有明顯的反映;高溫下,溫度的上升伴隨電子能量的增加,陷阱對于電子的束縛能力減弱,電導率升高,樣品電導率的不同得以凸顯。

2.3 介電性能

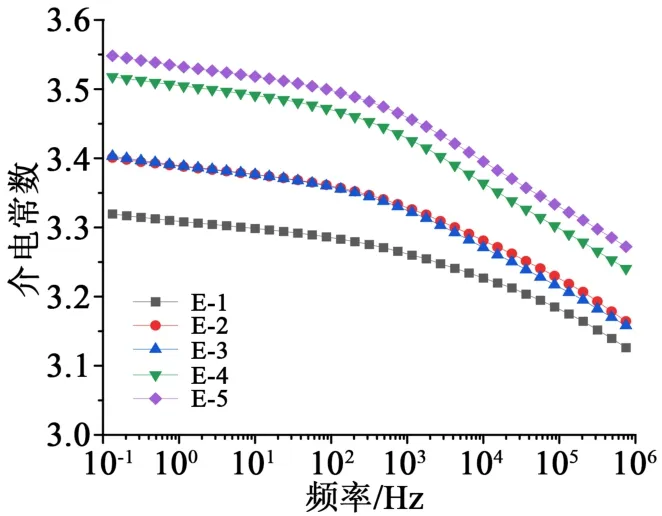

實驗測得20℃下樣品的介電常數如圖7所示。從圖7可以看出,介電常數隨著固化劑中甲基含量的增加而減小,表明甲基的存在對樣品的介電常數起著抑制作用。

圖7 20℃下樣品介電常數測試結果Fig.7 Test results of dielectric constant of different samples under 20℃

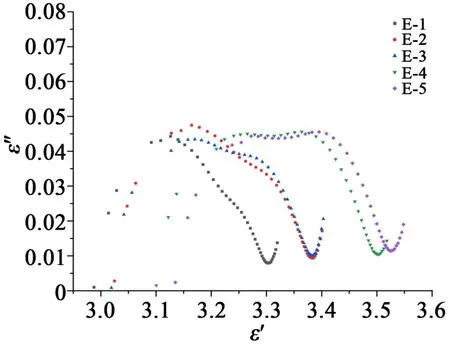

圖8繪制了不同樣品的Cole-Cole圖。從圖8可以發現,樣品的Cole-Cole曲線呈半圓形,表明該材料的介電規律可以用德拜方程來描述[22-24],且在當前溫度下存在單一的松弛時間,該松弛極化強度以指數規律衰減,符合偶極子轉向極化的特征。從圖8還可以看出,隨著甲基含量的增加,圓弧的圓心向左移動,而半徑變化不大;經德拜方程的物理含義可證明,甲基的增加增強了體系的剛性,偶極子的轉向更加困難,使得介電常數降低。

圖8 20℃下樣品的Cole-Cole圖Fig.8 Cole-Cole curves of the samples under 20℃

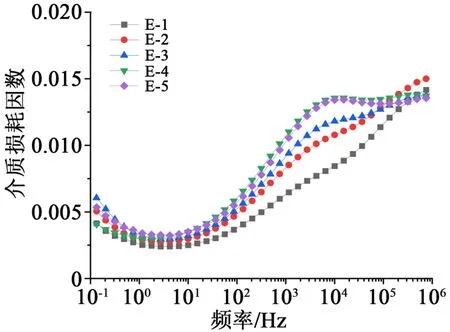

圖9是樣品20℃下的介質損耗因數測試結果。從圖9可以看出,隨著甲基含量的增加,樣品的介質損耗因數逐漸降低,與介電常數的測試結果具有相同的趨勢。甲基含量低的樣品在高頻下表現出較為明顯的松弛峰,證明甲基的引入可以有效地降低樣品的介質損耗因數。

圖9 20℃下樣品介質損耗因數測試結果Fig.9 Dielectric loss factor results of the samples under 20℃

2.4 電氣強度

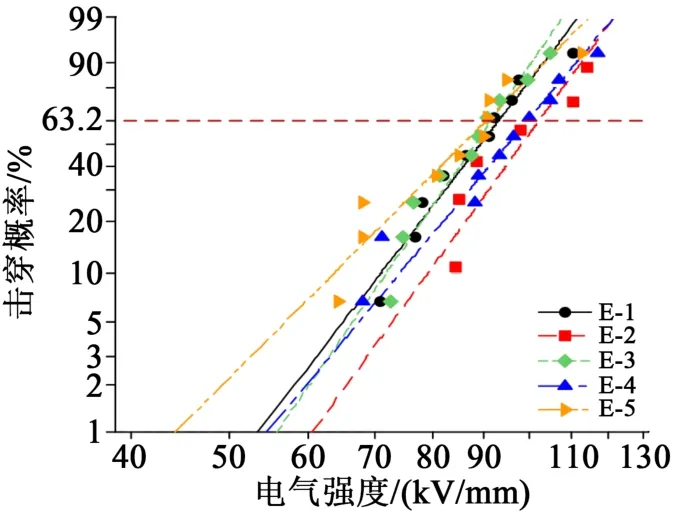

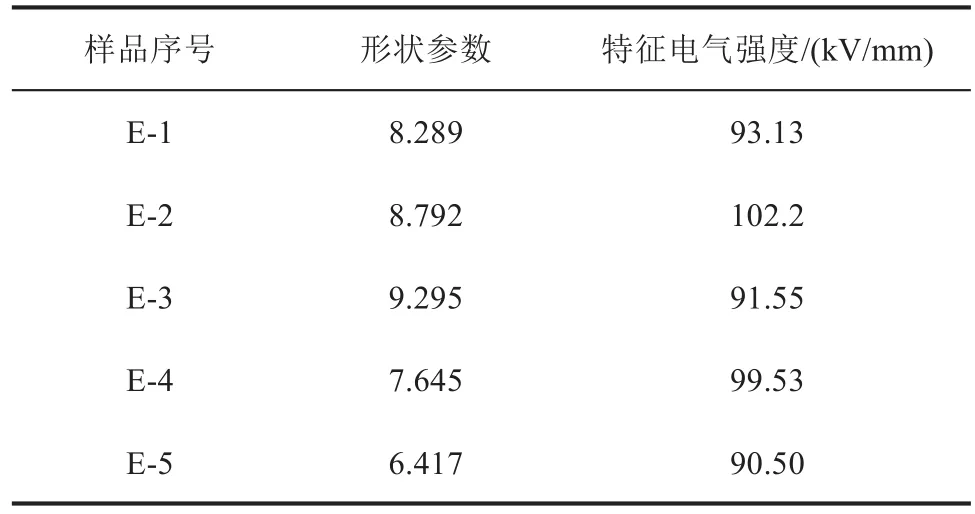

對實驗測試的電氣強度進行Weibull分布擬合,如圖10所示,其擬合參數如表2所示。從圖10可以看出,樣品的電氣強度大體在擬合曲線的兩端呈均勻分布,這表明該分布模型與樣品的真實擊穿概率較為接近,擬合度較高。表2中Weibull分布擬合參數顯示,混合酸酐制備的樣品電氣強度普遍高于單一酸酐制備的樣品,同時也具有較高的穩定性。樣品的電氣強度與甲基含量沒有呈現出正相關關系,樣品E-3甚至出現了電氣強度下降的情況。

圖10 樣品電氣強度Weibull分布Fig.10 Weibull distribution of electric strength

表2 樣品擊穿性能Weibull分布擬合參數Tab.2 Simulation parameters of Weibull distribution of breakdown properties

從數據來看,E-2樣品的電氣強度最高,相比單一酸酐E-1樣品的電氣強度提高了9.74%,數據的分散性也更低,這證明通過混合酸酐改性提升環氧樹脂電氣強度的手段是可行的。

3 結論

(1)甲基的引入顯著提升了樣品的Tg,使得樣品的交聯結構更加緊密,擁有更好的熱穩定性。甲基六氫鄰苯二甲酸酐與六氫苯酐摩爾比為8∶2的混合酸酐制備的樣品具有最高的玻璃化轉變溫度。

(2)甲基的引入降低了樣品的介電常數與介質損耗因數,環氧樹脂在常溫下的極化表現符合偶極子轉向極化的特征,這種效應隨著甲基含量的增加而減弱。

(3)混合酸酐制備的樣品電氣強度普遍高于單一酸酐制備的樣品,證明通過混合酸酐改性在提升樣品電氣強度的同時也具有較低的數據分散性。E-2樣品獲得了最高的電氣強度。

(4)當甲基含量到達一定量時,繼續添加甲基意義不再顯著。添加混合酸酐可以有效地提升樣品的介電性能,是環氧樹脂改性的有效手段。