影響金屬材料機械性能的相關因素及措施探討

李建

通標標準技術服務(天津)有限公司,中國·天津 300000

1 引言

機械零件所處的環境具有復雜性特點,包括高溫環境、強腐蝕環境和高壓環境等,此外也會受到外界荷載的影響,因此對于金屬材料機械性能的要求較高,只有在保障各項性能指標達到國家標準的基礎上,才能夠保障機械零件的可靠性,為生產作業創造安全的條件。機械性能主要是指金屬材料的抗破壞能力,在多種破壞條件下呈現出的硬度、強度等。機械性能不僅與材料自身的特性相關,也會受到外界因素的影響,在了解其具體影響原因的基礎上采取有效的優化措施,可以確保在機械零件加工中保持良好的品質,避免出現嚴重的故障問題。

2 金屬材料機械性能概述

金屬材料的類型較多,包括特種金屬材料、純金屬和合金等,又可以分為有色金屬和黑色金屬等。其中,鑄鐵、工業純鐵和碳鋼等屬于黑色金屬,也包括不銹鋼、精密合金和耐熱鋼等;有色金屬可以分為稀有金屬、貴金屬、輕金屬等。相較純金屬而言,有色合金的強度較高。機械性能是在多種外界荷載作用下金屬材料呈現出的抗破壞性能,荷載形式有所差異,包括沖擊荷載、拉伸荷載和循環荷載、壓縮荷載等,因此呈現出的機械性能也會不同。強度性能是金屬材料最基本的機械性能,可以分為抗剪強度、抗壓強度、抗彎強度等,抗拉強度是金屬材料應用中需要注重關注的指標[1]。金屬材料的軟硬程度即為硬度性能,采用壓入法能夠有效檢測金屬材料的硬度值,包括洛氏硬度和布氏硬度兩類。隨著外界荷載的增大,金屬材料會出現形變而不發生破壞,這是金屬材料的塑性性能,隨著其塑性的提升,金屬材料構件的品質也會相應改善。循環荷載是影響金屬材料疲勞性的主要原因,此外金屬材料基本機械性能還包括沖擊韌性等。

3 影響金屬材料機械性能的相關因素及措施

3.1 蠕變極限

3.1.1 基本原理

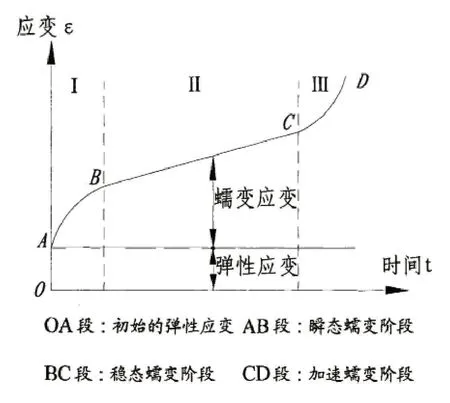

很多金屬機械配件的運行環境較為惡劣,會受到高溫的影響,需要金屬材料具備良好的耐高溫特性,這是保障其機械性能的關鍵,包括連接性、堅韌性和沖鋒強度等。金屬材料的耐高溫特性,也會受到其自身強熱性的影響,相較室溫環境而言,在高溫環境下金屬材料的機械性能會出現較大的改變,包括疲勞強度、順從強度和硬度等,而且呈現出逐漸減弱的趨勢。蠕變能力是衡量金屬材料強韌性的主要指標,在高溫環境下金屬材料發生形變的極限應力即為蠕變極限。高溫處理金屬材料并實施加載處理后,能夠獲得蠕變伸長率-時間曲線,由于應力和溫度的差異,也會導致蠕變曲線有所不同[2]。當溫度超過400℃后,碳鋼就會出現蠕變現象,而很多金屬構件在出現蠕變后如果沒有及時得到控制,則會引發一定的安全問題。例如,鍋爐爐管長期受到高溫的影響,其蠕變現象會導致管壁厚度降低,這是引發爆炸事故的關鍵原因。在應用耐高溫金屬材料時,需要全面提高其強熱性,改善抗蠕變性能。金屬材料的蠕變特性如圖1所示。

圖1 金屬材料的蠕變特性

3.1.2 處理方式

在高溫環境下為了確保金屬材料制品能夠保持良好的工作狀態,必須不斷提高其強度和抗蠕變能力。很多金屬材料中的鉻和鎳元素含量較大,增強了自身的耐高溫性能和耐侵蝕性能,在高溫環境中不會出現嚴重的氧化問題。可以將鈮、鎢、鉬、鈦等金屬元素加入金屬材料當中,促進其抗蠕變能力的提高,充分發揮其面心立方結構的特點[3]。

3.2 化學元素

金屬成分的含量也是決定金屬材料機械性能的主要因素,特別是當金屬材料長期處于高溫環境時,需要運用其他元素來改善金屬材料的機械性能,使其耐高溫性能得到強化,防止在使用中出現嚴重破壞。金屬材料當中含有大量的晶粒,為了通過細化處理改善金屬材料性能,可以加入適量的鉬元素,能夠改善強熱性,而且淬透性也會更好,能夠防止金屬材料受到高溫作用的影響而出現快速蠕變,能夠長期保持較高的強度[4]。隨著溫度的逐步升高,金屬材料的脆性也會更大,這是影響其使用性能的關鍵點,鉬的加入也能夠改善其脆性特點。金屬材料晶粒的細化程度會由于鋁的加入而得到提高,這是改善沖擊韌性的有效措施。很多金屬材料由于受到高溫環境的影響,容易出現起皮和腐蝕的狀況,而鋁的抗氧化性能較強,有效解決了上述問題,不會出現嚴重的高溫腐蝕問題。鋁的應用量不是越多越好,如果加入量較大則會影響其他的機械性能,不利于切削加工,同時也會對熱加工和焊接處理產生負面影響。然而,也有很多化學成分會降低金屬材料的機械性能,在實踐中需要加強關注。金屬材料中通常會含有一定的錳元素,能夠發揮脫氧劑的效果,改善了金屬材料的整體強度及硬度。此外,金屬材料的脆性也會由于錳元素的存在而得到優化,在熱加工處理中的效果較好。但是,當錳元素的含量超過一定值后,則會導致金屬材料的抗腐蝕性能下降,而且不利于材料的焊接處理。磷元素和硫元素是金屬材料中的雜質元素,其含量的增加會增加金屬材料的脆性,塑性也會受到影響,無法達到加工處理要求。

3.3 焊條

金屬材料的性能也會受到焊條的影響,如果金屬構件需要在高溫環境下工作,則必須確保其耐高溫性能達到使用標準,通過其他元素的添加來改善金屬材料的整體性能。由于焊縫材料可能和母材化學成分不一致,因此元素擴展問題會對接頭位置的性能造成影響,這也是降低金屬材料機械性能的主要原因。在焊接金屬材料時,應該做好焊縫位置的處理,確保其能夠滿足構件在耐高溫環境下的使用要求,需要根據母材的金屬成分特點來對焊縫實施優化。金屬材料在焊接后的機械性能也會受到焊接工藝的影響,焊條中元素的含量也會改變金屬材料的性能,應該對其抗熱烈性能實施檢測,明確碳元素的含量,一般不能超過母材中碳元素的含量,能夠防止在使用中造成焊縫位置的損壞[5]。

3.4 提高機械性能的措施

在常溫環境下,金屬材料的機械性能會由于晶粒的不斷細化而得到增強,然而在高溫環境下采用該方法則會遇到一定的限制。原子之間的結合力是影響耐高溫金屬材料機械性能的主要因素,而且隨著緊密程度的提高,其性能也會逐步增強。相較粗晶粒金屬材料而言,細晶粒金屬材料的蠕變發展速度較快,而金屬材料的強熱性與其中混含的雜質相關,如S 和P 等,為了降低雜質的影響可以運用堿土金屬和Re、B 元素實施優化,通過化學反應生成的化合物具有良好的穩定性,起到凈化晶界的作用[6]。

4 結語

金屬材料機械性能的改善,可以確保工件質量達到生產及使用標準,避免在生產作業中造成嚴重的故障和風險。機械性能指標較多,而且不同指標也會受到復雜因素的影響。其中,蠕變極限、化學元素和焊條等,是影響金屬材料機械性能的主要因素,應該根據其具體影響原理采取針對性的控制措施。