液態CO2相變破巖參數及數值模擬研究?

王 杰 張云鵬 葛曉東 周 敏

①華北理工大學礦業工程學院(河北唐山,063000)

②華北理工大學河北省礦業開發與安全技術重點實驗室(河北唐山,063000)

引言

爆破技術一直是礦山資源開采的重要手段,具有經濟、便捷、高效的優勢。但爆破作業也存在著如早爆、遲爆等較大的風險和爆破振動、噪聲、有毒氣體等有害效應。尤其是爆破作業產生的振動效應,對爆區周邊民用建筑物會產生一定的影響。近年來,一種非炸藥爆破——液態CO2相變破巖技術在我國得到了較快發展。CO2相變破巖技術具有無污染、低振動、低爆炸溫度、易于調節等特點,特別適用于一些無法實施爆炸作業和對爆破振動有嚴格要求的環境,對保證安全生產和減少有害效應具有重要意義。

國內在CO2相變破巖技術方面開展了初步研究。在破巖應用方面,王燕等[1]研究了CO2致裂在煤體中的破壞程度,得到了炮孔與原生裂隙的夾角越小、距離越近越明顯的結論;題正義等[2]研究了液態CO2致裂在巷道中的快速卸壓技術,得到了爆破孔的合理間距范圍。在液態CO2相變原理研究方面,章文義[3]結合具體案例分析了CO2氣體爆破所反映的問題,提出了CO2氣體爆破的安全管理建議;夏軍等[4]分析了CO2致裂技術應用于露天臺階破巖、塊體破巖、孤石破巖等的具體案例;周科平等[5]研究了液態CO2爆破系統的爆炸能量和壓力響應特征,計算出了液態CO2相變裂巖的能量;董慶祥等[6]通過分析液態CO2相變致裂原理,得到F57L型儲液管與SD390型定壓片的TNT當量約為277 g;劉光輝等[7]從能量角度對CO2致裂振動與爆破振動信號進行了比較分析,得出CO2致裂的峰值振速僅為炸藥爆炸的10%的結論。在煤層增透應用方面的研究表明[8-9],CO2相變致裂技術能夠提高煤層的透射能力。

CO2相變破巖技術在礦山應用還不成熟,許多技術問題有待于解決。本文中,在分析CO2相變致裂的炸藥當量、爆轟壓力和氣體涌出量的基礎上,利用數值模擬方法研究不同孔間距下CO2相變致裂破巖效果,以確定合理的孔網參數。

1 液態CO2相變破巖原理

CO2在超臨界狀態是一種特殊的流體,其特點是液體的密度高、氣體的擴散系數大。CO2臨界點的臨界壓力為7.38 MPa,臨界溫度31.4℃。高于臨界點,CO2進入超臨界狀態(SC-CO2)。液態CO2相變破巖技術正是利用CO2的這種特殊性質,通過CO2氣體的突然釋放形成物理爆炸的過程。液態CO2相變破巖過程通過CO2相變致裂器完成。CO2相變致裂器由起充氣頭、激發管、主管體、密封墊片、破裂片、泄能端頭及液態CO2等7部分組成,如圖1所示[10]。起爆時,外界電能刺激激發管內的加熱器,引起放熱反應;液態CO2受熱后迅速由液態轉變為氣態,形成CO2高壓氣團。已有的研究成果顯示,液態CO2受熱后,體積膨脹能夠達到原來的600~1 000倍[11],瞬時壓力高達100~300 MPa;當管內氣壓超過定壓片的臨界強度時,剪切片受到破壞;氣體溢出,經泄能端頭擴散并作用于周圍巖體上,高壓氣體膨脹做功,達到破碎巖石的目的。

圖1 CO2致裂器結構示意圖Fig.1 Structural diagram of CO2 cracker

2 CO2相變致裂器參數估算

采用的CO2相變致裂器各參數如表1所示。

表1 CO2致裂器參數Tab.1 Parameters of CO2 cracker

2.1 破巖能量

與炸藥爆炸不同,CO2爆炸是一個物理過程,但兩者在巖石破壞做功過程方面有相似之處。CO2爆炸釋放的能量,可以用炸藥當量來表示。CO2物理爆炸產生的能量可以按式(1)計算[12]。

式中:p為CO2相變致裂管內的氣體絕對壓力,MPa;k為氣體的絕熱指數,取1.295;V為主體管的容積,m3;Ek是CO2氣體爆炸能量,kJ。

CO2相變致裂器的TNT當量按下式計算:

式中:W(TNT)為CO2相變致裂的近似TNT當量;Ek為CO2氣體的爆炸能量,kJ;Q(TNT)為1 kg的TNT爆炸所產生的能量,為4 250 kJ/kg。

經計算,采用的CO2致裂器爆炸后釋放的能量為36 944 kJ。單位質量的液態CO2釋放的能量為1 231.47 kJ/kg,每千克液態CO2的TNT當量為0.29 kg。因此,該型號CO2相變致裂器的TNT當量為8.7 kg。

單位質量巖石乳化炸藥的爆炸能量約為3 009 kJ/kg,則每千克液態CO2的乳化炸藥當量為0.41 kg,即該型號CO2相變致裂器的乳化炸藥當量為12.3 kg。

2.2 破巖壓力

液態CO2被激發后迅速氣化,體積驟增,在噴氣頭噴出。噴出的高壓氣體首先在炮孔壁和主體管之間的不耦合空間內流動,當觸碰到炮孔壁后,強大的爆炸壓力作用于炮孔壁,使巖石產生大量裂隙破壞。在不耦合致裂破巖情況下,炮孔壁上形成的初始爆炸壓力為[13]

式中:ph為高壓氣體接觸炮孔壁后產生的爆轟壓力,MPa;pm為破碎片的破碎壓力,MPa;dg為主體管直徑,m;d0為炮孔直徑,m;n為爆轟壓力提高倍數,一般取10。經計算,得到CO2相變在炮孔壁上產生的爆炸壓力約為1.2 GPa。

炸藥爆炸作用于炮孔壁的爆炸壓力為[14]

式中:pH為爆轟壓力,Pa;ρ0為乳化炸藥的密度,kg/m3;D為乳化炸藥的爆速,m/s;dr為乳化炸藥的直徑,m。

以乳化炸藥為例,設裝藥密度為1 000 kg/m3,爆速為3 500 m/s,則耦合裝藥時炮孔壁的爆炸壓力為15.3 GPa。

CO2相變在炮孔壁上的破巖壓力為乳化炸藥耦合裝藥時爆炸壓力的7.8%。

2.3 氣體生成量

CO2相變是一個物理變化的過程,沒有新物質的生成,僅是CO2由液態轉變為氣態,并伴隨著急劇的體積膨脹。CO2分子的摩爾質量M為44 g/mol,則液態CO2的爆容

計算可以得到,液態CO2的爆容為509 L/kg。

根據分子式及摩爾質量可計算出1 kg乳化炸藥中各組分的物質的量,見表2。

表2 1 kg乳化炸藥中各組分含量Tab.2 Content of each component in 1 kg emulsion explosive

由此可得出,1 kg乳化炸藥的試驗式近似為:C3.966H62.208O37.476N20.75。

采用B-W法則建立爆炸反應方程式:

由Avogadro定律求得乳化炸藥的爆容

式中:m為乳化炸藥質量,kg;n為爆炸反應后產物中氣體組分的總物質的量。

所以,根據爆炸反應方程式及式(6),計算乳化炸藥爆容為

對比液態CO2與乳化炸藥的爆容可以發現,兩種方式所產生的氣體量并不相同,液態CO2的爆容為509 L/kg,乳化炸藥的爆容為1 017.968 L/kg,單位質量下乳化炸藥的氣體生成量約為液態CO2氣體生成量的2倍。同等當量下,兩種方式的氣體生成量相差較小,液態CO2氣體生成量約為乳化炸藥氣體生成量的1.2倍。

2.4 CO2相變致裂器破巖范圍

區別于傳統的破巖方法,液態CO2相變致裂技術中,臨界態CO2由液態轉變為氣態時,通過劇烈的體積膨脹形成強大推力,并在周圍炮孔壁巖體中產生初始裂隙,在高壓氣體的作用下,初始裂隙逐漸延伸、擴張,達到破碎巖石的目的。因此,CO2相變致裂不會出現明顯的巖石粉碎區。在不同距離處的巖石爆壓計算公式為[13]

式中:δ(CO2)為CO2相變致裂在巖體中不同距離的爆壓峰值,MPa;ν為巖石泊松比。

根據巖石破壞準則,當巖石受到的壓應力達到抗壓極限[即δ=δ(CO2)]時發生破壞。由此,可繼續推導出破巖范圍:

式中:r為CO2相變致裂破巖的半徑范圍;δ為巖石的抗壓強度,取29.67 MPa;ν為巖石泊松比,取0.1。

由式(8)可得,破巖半徑范圍的理論值為r=1.75 m。破巖范圍約為炮孔孔徑的16.2倍。

3 CO2相變致裂數值模擬

為了驗證理論計算CO2相變致裂破巖范圍的準確性,同時選取合適的孔網參數用于指導礦山生產實踐,對破巖過程進行數值模擬分析。

作為新興的液態爆破方法,CO2相變致裂不完善的狀態方程很難直接應用于LS-DYNA數值模擬軟件研究。雖然前文已經得到了CO2相變致裂作用于炮孔壁的爆轟壓力,但爆炸反應是一個復雜的過程,破巖效果同時受到多種作用的影響,簡單地在炮孔壁上施加爆轟壓力并不能模擬CO2相變致裂效果。目前,常用的方法為運用同等當量下的TNT炸藥模擬其破巖效果。董慶祥等[6]通過分析液態CO2相變致裂原理,得到了F57L型致裂器的TNT當量約為277 g;并利用LS-DYNA數值模擬軟件模擬了TNT在混凝土模型中的爆破效果,對比CO2相變致裂混凝土試驗,得到了很好的一致性,說明同等當量下TNT炸藥模擬CO2相變致裂是一種有效的數值模擬方法。

3.1 數值模擬過程優化

雖然同等當量下TNT炸藥能夠很好地模擬CO2相變致裂破巖效果,但由于兩種破巖方法在爆轟壓力上差距較大,模擬結果上仍存在少許差異。所以,保持爆轟壓力的相近對于提高模擬準確性具有重要意義。為此,采用不耦合裝藥,通過調節不耦合系數,使得炮孔壁壓力與CO2破巖壓力相等,進而提高模擬結果的精確度。

巖體材料本身具有裂隙、節理構造與各向異性,為了能夠更好地模擬致裂效果并減少計算過程,擬將巖石設置為各個方向巖石性質相同且均勻的材料,采用*Mat_Plastic_Kinematic模型。此模型在達到抗壓強度時仍不會失效,能夠直接測得作用于炮孔壁上的壓力。空氣使用*Mat_Null材料模型,建立*Eos_Linear_Polynomial狀態方程。炸藥使用*Mat_High_Explosive_Burn材料模型,建立*Eos_JWL狀態方程。此外,額外添加適合炸藥爆炸的ALE控制*Control_ALE。

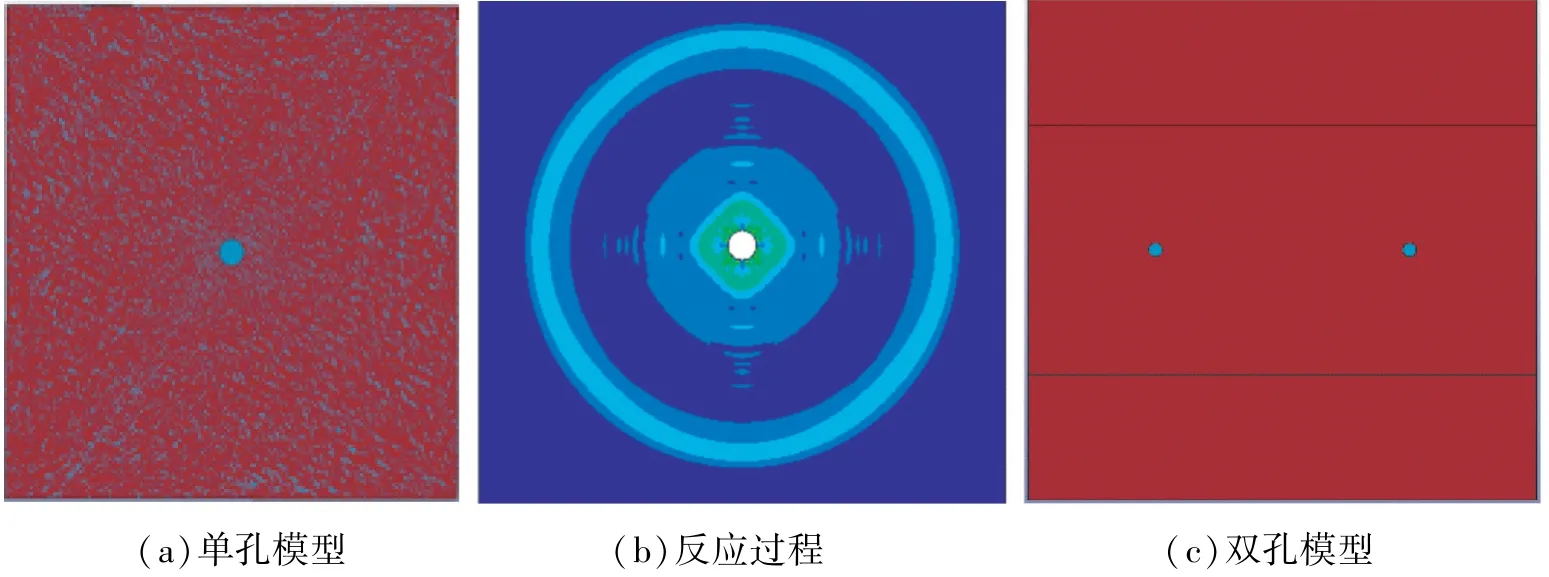

通過炸藥當量換算,12.3 kg乳化炸藥長3 m時裝藥直徑為7.2 cm。首先,建立4.00 m×4.00 m×0.01 m的模型,炮孔位于模型中部,裝藥直徑7.2 cm。然后,建立4.00 m×4.00 m×0.01 m的空氣模型作為空氣炸藥耦合域。分別建立不同炮孔孔徑的模型,研究乳化炸藥的爆轟壓力與不耦合系數的關系。模型如圖2(a)所示;反應過程如圖2(b)所示。

在裝藥直徑為7.2 cm的前提下,分別模擬了孔徑為31.0、26.0、24.0、22.0、19.0、13.0、8.0 cm的爆破方式。并于炮孔壁均勻選取8個點,分別標記為A、B、C、D、E、F、G、H,記錄壓力平均值。炮孔壁壓力曲線如圖3所示。

圖3 爆轟壓力曲線Fig.3 Detonation pressure curves

孔徑與爆轟壓力、不耦合系數與爆轟壓力的擬合曲線如圖4所示。

圖4 爆轟壓力-孔徑擬合曲線Fig.4 Fitting curve of detonation pressure-aperture

測試結果如表3所示。

表3 孔徑、不耦合系數、爆轟壓力的關系Tab.3 Relationship among aperture,decoupling coefficient and detonation pressure

通過擬合曲線得到孔徑與爆轟壓力的擬合方程式為:

式中:p為爆轟壓力,MPa;d為孔徑,cm。

由孔徑與爆轟壓力的擬合方程式可得,當裝藥直徑為7.2 cm的乳化炸藥爆轟壓力為1 200.0 MPa時,孔徑為13.98 cm,不耦合系數1.94。此時,乳化炸藥在炮孔壁上形成的爆轟壓力與液態CO2相變在炮孔壁上形成的爆轟壓力相同。

3.2 CO2相變致裂裂隙擴展數值模擬

巖石采用*Mat_Johnson_Holmquist_Concrete材料模型。此模型能夠很好地描述爆炸反應過程中高應變率、大應變的非線性變形及斷裂特征。巖石材料參數見表4。同時,添加*Mat_Add_Erosion關鍵字,定義最大拉應力與剪應變,通過刪除失效單元能夠直觀看出裂紋擴展的過程與效果。

表4 巖石材料參數Tab.4 Material parameters of rock

根據CO2相變致裂裂隙圈半徑分析進行孔距為3.0、3.5、4.0 m的雙孔模型數值模擬,尺寸為8.00 m×8.00 m×0.01 m的三維平面,裝藥直徑7.2 cm,孔徑13.98 cm,模型正、反面設置為對稱邊界條件,側面設置為無反射邊界條件,用來模擬無限域中的致裂效果,雙孔模型如圖2(c)所示。圖2(c)中未顯示炸藥存在區域,通過體積分數法在k文件中添加*Initial_Volume_Fraction_Geometry關鍵字,用來在空氣域中定義炸藥的存在區域,此方式能夠有效減少建模及網格劃分時間。

圖2 空氣模型Fig.2 Air models

不同孔距時的致裂效果模擬如圖5所示。

由圖5可知:相鄰炮孔孔距為3.0 m時,孔間產生破碎區范圍較大,巖石破碎明顯;當相鄰炮孔孔距為3.5 m時,爆炸產生的裂隙能夠有效聯通,孔間巖石碎度良好,孔距合適;當相鄰炮孔孔距為4.0 m時,僅在孔間連線上的少量裂隙貫通,爆破效果差,孔距過大。故礦炮孔孔距選取3.0~3.5 m較為合適,此數值模擬結果與CO2相變致裂器破巖范圍計算結果較為一致。

圖5 不同孔距時的致裂效果Fig.5 Cracking outcomes simulation of different hole spacing

4 工程應用

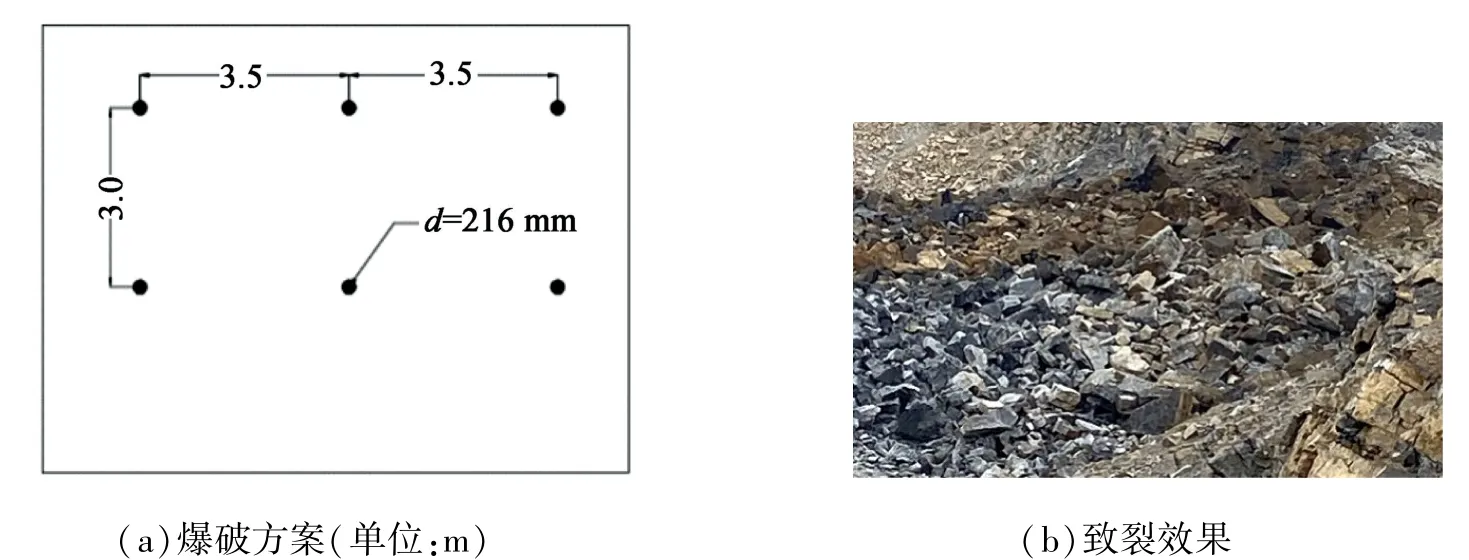

河北某礦業有限公司露天礦山,露天境界南北長3.0 km,東西寬1.5 km。傳統的爆破方式產生的振動有害效應長期困擾礦區附近民房。為此,在邊坡附近采用CO2相變致裂技術進行開采試驗。

選取孔距3.5 m、排距3.0 m、孔深4.0 m,每個炮孔裝填1根CO2致裂器,上部填塞1.0m。使用激發管加熱系統與同時起爆技術,共在采場東幫3處不同地點進行了試驗。炮孔布置如圖6(a)所示;致裂效果如圖6(b)所示。

圖6 開采試驗Fig.6 Mining test

現場試驗取得良好效果,巖石碎度合適,孔網參數較為合理。

5 結論

1)依據CO2致裂器破裂片的破碎壓力、裝液量及儲液管的容積等數據,通過計算CO2的物理爆炸能量,得出所選取的CO2相變致裂器的爆炸TNT當量為8.7 kg、乳化炸藥當量為12.3 kg。

2)經計算得到:CO2相變致裂破巖在炮孔壁上產生的爆轟壓力約為1.2 GPa;乳化炸藥耦合裝藥時孔壁爆轟壓力為15.3 GPa;兩種破巖方式產生的爆轟壓力相差較大。

3)在標準狀態下,單位液態CO2的爆容為509 L/kg,單位乳化炸藥爆容為1 017.968 L/kg,爆容比約為1∶2。

4)通過計算,獲得了CO2相變致裂巖石的破壞范圍,破巖半徑為1.75 m,約為炮孔孔徑的16.2倍。

5)通過數值模擬,確定孔網參數為3.5 m×3.0 m。現場試驗后破碎效果較好。