核電廠安全殼試驗前進(jìn)行濕度調(diào)節(jié)的分析

吳希盼,李志勇

(中國核電工程有限公司,北京 100089)

1 安全殼密封性試驗

國內(nèi)核電廠安全殼整體密封性試驗通常采用絕對壓力法,數(shù)據(jù)處理采用質(zhì)量點(diǎn)法。在安全殼完全封閉后,通過壓空系統(tǒng)(或臨時空壓機(jī))向安全殼內(nèi)注入空氣,當(dāng)安全殼內(nèi)壓力達(dá)到試驗壓力后,停止充氣。安全殼內(nèi)的干空氣質(zhì)量將隨著時間推移逐漸減少。通過安全殼內(nèi)空氣的壓力、溫度和水蒸氣分壓力參數(shù)根據(jù)理想氣體方程(1-2)計算某測定時刻的安全殼內(nèi)干空氣質(zhì)量點(diǎn),根據(jù)式(1-1)計算干空氣質(zhì)量的變化率,即可得到安全殼整體泄漏率的估計值。

L:安全殼整體泄漏率估計值;

W:安全殼內(nèi)干空氣質(zhì)量,kg。

V:安全殼的自由容積,m3;

R:干空氣氣體常數(shù),8.31J/(mol·K);

P:安全殼內(nèi)空氣的絕壓,kPa;

Pv:安全殼內(nèi)水蒸氣分壓力,kPa;

T:安全殼內(nèi)溫度,K。

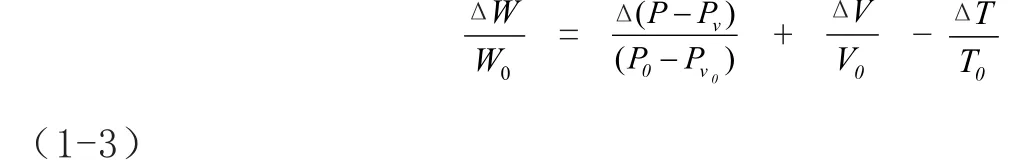

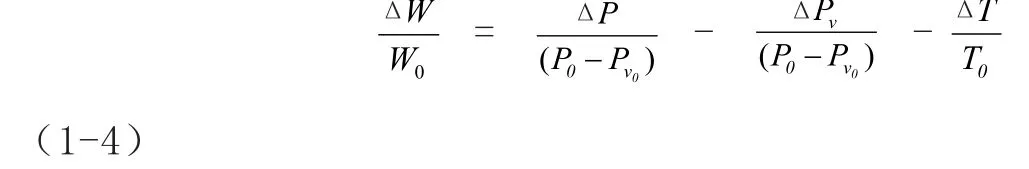

由于試驗條件下在內(nèi)層安全殼整體泄漏率測量期間P、Pv、T和W變化很小,所以由式(1-2)可得:

下標(biāo)0表示內(nèi)層安全殼整體泄漏率測量期間的第一組數(shù)據(jù)。

由式(1-4)可以看出,P、Pv、T的每個測量值都對試驗結(jié)果的計算有直接影響。

安全殼內(nèi)空氣的絕壓P可通過高精度壓力表直接測得;溫度T通過在安全殼內(nèi)布置的溫度傳感器測得。通過濕度傳感器測得的相對濕度H根據(jù)馬格納斯公式(1-3)可計算得出安全殼內(nèi)水蒸氣分壓力Pv。

H:安全殼內(nèi)相對濕度,%RH;

E0:0 ℃飽和水蒸氣壓,取6.107 8 hPa;

t:濕度傳感器處的干球溫度,℃;

α:常數(shù),取7.5;

b:常數(shù),取237.3。

2 相對濕度與絕對濕度

相對濕度是指濕空氣中的絕對濕度與相同溫度下可能達(dá)到的最大絕對濕度之比。絕對濕度就是每立方米濕空氣中所含水蒸氣的質(zhì)量,以g/m3表示。單位體積的空氣中能夠含有的水蒸氣是有極限的,當(dāng)該體積空氣中所含水蒸氣超過這個限值,水蒸氣就會凝結(jié)。這個極限又與溫度相關(guān),通常情況下,溫度越高,單位體積的空氣中能夠含有的水蒸氣(即最大絕對濕度)越多。

安全殼試驗期間,安全殼內(nèi)溫度通常在20~35 ℃,在這個溫度下,空氣最大絕對濕度如表1所示。

表1 溫度與最大絕對濕度對應(yīng)表

3 濕度傳感器失效

安全殼試驗采用的濕度傳感器的核心元件為高分子薄膜型的濕敏電容,該電容具有感濕特性的電介質(zhì),介電常數(shù)隨相對濕度的變化而變化。傳感器通常包括:①上部電極,主要用于保護(hù)傳感器核心材料不受灰塵等影響,并使水蒸氣通過;②下部電極,主要起到支撐傳感器的作用;③活性聚合物薄膜,作用是吸收水蒸氣。水蒸氣的吸收量主要取決于周圍環(huán)境的相對濕度,當(dāng)水蒸氣通過上部電極,到達(dá)活性聚合物薄膜,會改變傳感器電介質(zhì)特性,使電容值發(fā)生變化,通過測量電路測得電容值從而得出相對濕度值。

當(dāng)安全殼內(nèi)相對濕度達(dá)到100 %RH,即空氣中水蒸氣含量達(dá)到極限值,此時若溫度下降或水蒸氣繼續(xù)增加,安全殼內(nèi)的水蒸氣就會凝結(jié)。凝結(jié)的水珠附著在濕度傳感器探頭上,造成傳感器活性聚合物薄膜的水蒸氣吸收量直接達(dá)到最大值,且短時間內(nèi)無法恢復(fù),使?jié)穸葌鞲衅髯x數(shù)失效。

當(dāng)傳感器失效時,應(yīng)將該失效傳感器的數(shù)據(jù)從數(shù)據(jù)組中全部剔除,并且將該傳感器的體積權(quán)重系數(shù)進(jìn)行重新分配給留下的附近的傳感器,從安全殼整體密封性試驗開始取得的每一個數(shù)據(jù)組的安全殼干空氣質(zhì)量和相應(yīng)的泄漏率都應(yīng)該利用重新分配的體積權(quán)重系數(shù)重新進(jìn)行計算。

體積權(quán)重系數(shù)進(jìn)行重新分配時,應(yīng)遵循最優(yōu)路徑原則,即氣體溫度、濕度交換對流的最短路徑,而不是空間上的最短路徑。如下圖1所示,若A點(diǎn)為失效的傳感器,雖然B點(diǎn)距離A點(diǎn)最近,但是由于AB之間的墻體會導(dǎo)致兩點(diǎn)之間空氣溫度、濕度交換對流不充分,C點(diǎn)與A點(diǎn)之間的溫度、濕度參數(shù)比B點(diǎn)與A點(diǎn)之間更加接近。因此,C點(diǎn)才是A點(diǎn)的最優(yōu)路徑。

圖1 最優(yōu)路徑示意圖

4 相對濕度的調(diào)節(jié)

相對濕度=實際含水量/最大含水量,而最大含水量與溫度成正相關(guān)。因此,在安全殼試驗期間,對相對濕度進(jìn)行調(diào)節(jié)有兩種方式:①調(diào)節(jié)安全殼內(nèi)空氣溫度;②調(diào)節(jié)安全殼內(nèi)空氣的實際含水量。

安全殼內(nèi)空氣的溫度受環(huán)境溫度影響最大。此外,由于試驗期間會向安全殼內(nèi)注入壓縮空氣,機(jī)械能轉(zhuǎn)化成熱能,會導(dǎo)致安全殼內(nèi)空氣溫度升高;當(dāng)停止充氣后,由于安全殼本體的微量泄漏以及通過安全殼向外部傳熱,安全殼內(nèi)空氣溫度會逐漸降低。在安全殼試驗期間,由于安全殼內(nèi)的高壓力導(dǎo)致島內(nèi)物項燃點(diǎn)降低,如果通過人為提高安全殼內(nèi)空氣溫度,不僅難度大、工作量大,經(jīng)濟(jì)性低,也不利于安全管控。

影響安全殼內(nèi)空氣實際含水量的因素包括:安全殼封閉前的空氣含水量、注入安全殼的壓縮空氣的含水量以及安全殼內(nèi)液態(tài)水的蒸發(fā)。因此,對安全殼內(nèi)空氣相對濕度的調(diào)節(jié)可通過下列方法。

4.1 安全殼封閉前的調(diào)節(jié)

安全殼封閉前,殼內(nèi)空氣的含水量直接受當(dāng)?shù)貧庀笥绊憽R虼耍踩珰し忾]時間應(yīng)適當(dāng)避開陰雨天氣。但是,我國南方夏季多雨,同時又受現(xiàn)場施工進(jìn)度影響,安全殼試驗的時間通常無法進(jìn)行大幅調(diào)節(jié)。

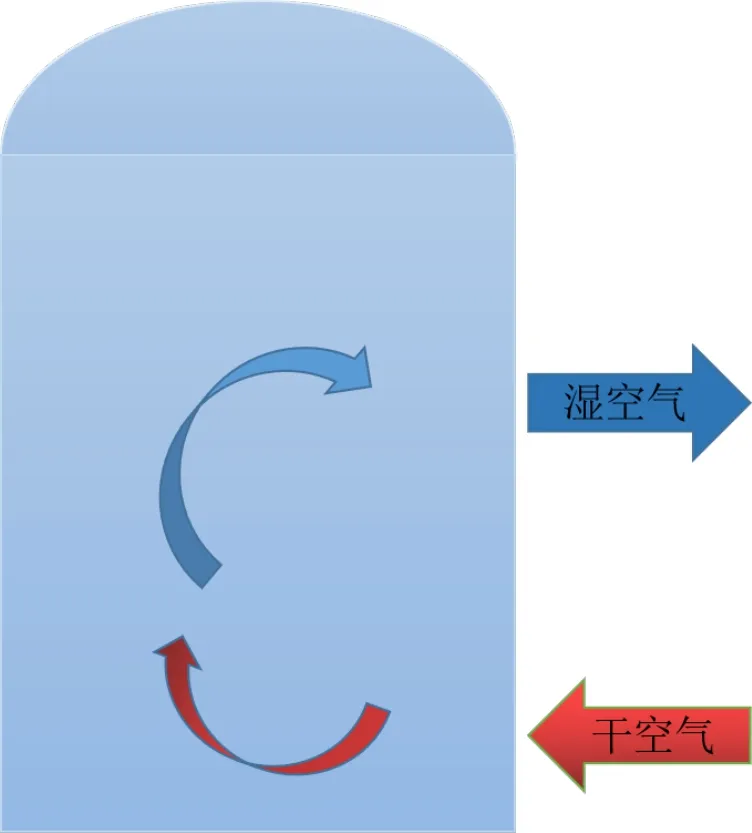

安全殼封閉前還可通過通風(fēng)換氣的手段對殼內(nèi)空氣含水量進(jìn)行調(diào)節(jié)。保持至少一道閘門開啟狀態(tài),通過安全殼通風(fēng)換氣系統(tǒng)或者壓空系統(tǒng)或臨時空壓機(jī)向安全殼內(nèi)注入干燥空氣,以干燥空氣置換原濕空氣。如圖2所示。

圖2 安全殼通風(fēng)換氣示意圖

以某核電廠兩臺機(jī)組為例,其中1臺機(jī)組在安全殼封閉前通過臨時空壓機(jī)進(jìn)行通風(fēng)換氣約2小時,另一臺機(jī)組在安全殼封閉前未進(jìn)行通風(fēng)換氣,如表2。

表2 兩臺機(jī)組試驗過程中相對濕度對比表

通過表2對比可看出,通風(fēng)換氣可以有效地對安全殼內(nèi)空氣的相對濕度進(jìn)行調(diào)節(jié)。在安全殼封閉前,通常將殼內(nèi)相對濕度控制在75 %RH以內(nèi),基本可保障整個試驗期間殼內(nèi)空氣相對濕度在較好狀態(tài)。

4.2 氣源含水量的控制

安全殼試驗用氣量大,為7 000~13 000 m3/h,若用廠區(qū)正式壓空供氣,會對整個供氣管網(wǎng)造成影響。因此安全殼試驗的氣源通常選用臨時空壓機(jī)。試驗期間,安全殼完全封閉,注入的壓縮空氣中的水蒸氣會直接增加安全殼內(nèi)空氣的絕對濕度。根據(jù)《核電廠安全殼密封性試驗》(NB/T20018-2010)要求,安全殼試驗使用的氣源含水量必須低于1 g/m3。

安全殼試驗期間,安全殼內(nèi)溫度通常在20~35 ℃,在這個溫度下,空氣最大含水量為20~40 g/m3。某核電機(jī)組采用的臨時空壓機(jī)在出氣口位置安裝干燥機(jī)后,經(jīng)對現(xiàn)場生產(chǎn)的壓縮空氣采樣檢驗,其露點(diǎn)為-50℃,即含水量約0.06 g/m3,遠(yuǎn)小于殼內(nèi)空氣的最大含水量,可忽略不計。

4.3 安全殼內(nèi)液態(tài)水的控制

安全殼打壓期間,安全殼內(nèi)可能存在的液態(tài)水包括:系統(tǒng)管線內(nèi)的液體泄漏、核島內(nèi)設(shè)置的水坑中的水、地面殘存水等,這些液態(tài)水在試驗期間的蒸發(fā)都會增加安全殼內(nèi)空氣的絕對濕度。

在試驗準(zhǔn)備階段,應(yīng)對安全殼內(nèi)進(jìn)行清理清潔,一方面是為了清除易燃易爆品,防止試驗期間因高壓導(dǎo)致燃點(diǎn)降低而造成的火災(zāi)風(fēng)險,另一方面也是為了清除灰塵雜物,防止其進(jìn)入開口系統(tǒng)或設(shè)備,形成異物。除此之外,也要徹底清理地面的殘留液體,減少因液態(tài)水蒸發(fā)對殼內(nèi)空氣絕對濕度的影響。

試驗前,安全殼內(nèi)的系統(tǒng)和設(shè)備應(yīng)根據(jù)試驗需求進(jìn)行狀態(tài)在線,在線情況應(yīng)經(jīng)核實確認(rèn),可以防止試驗期間的異常泄漏,同時也可以防止管線內(nèi)的液體泄漏至安全殼內(nèi)。核島內(nèi)設(shè)置有較多的水池或水坑,比如輸水排氣系統(tǒng)的疏水坑、換料水箱等。這些水坑中的水通常很難在安全殼試驗前進(jìn)行徹底清除,但是可以在試驗前采取一些措施。降低液體蒸發(fā)的手段主要包括:①降低液體溫度;②降低液體表面空氣流動速度;③減少液體表面積。降低液體溫度和減少表面積的手段,在安全殼試驗中不易實現(xiàn),因此可以考慮降低液體表面空氣流動速度。比如在水坑口安裝臨時蓋板,這樣,一方面通過減少液體表面的空氣流動來減少蒸發(fā),同時也降低了蒸發(fā)的水蒸氣向安全殼內(nèi)空氣的擴(kuò)散。加裝的臨時蓋板應(yīng)注意不能采用易燃材料,同時應(yīng)給水坑預(yù)留通氣孔,防止承壓損壞。

5 總結(jié)

通過在安全殼封閉前進(jìn)行通風(fēng)換氣、降低向安全殼內(nèi)注入的壓縮空氣中的含水量以及減少安全殼內(nèi)液態(tài)水的蒸發(fā),可以有效地將試驗期間的島內(nèi)空氣濕度控制在一個較好的狀態(tài),防止?jié)穸葌鞲衅鞯氖В欣谠囼灥捻樌M(jìn)行和試驗數(shù)據(jù)處理的有效性。