空壓機遠程監測預警系統設計研究

高 宇

(山西焦煤西山煤電馬蘭礦, 山西 太原 030200)

引言

空壓機是煤炭井下風鎬作業、風鉆作業以及風動鑿巖作業等機械作業的重要動力來源,對企業安全高效生產至關重要。相較其他的電氣動力設備,空壓機在煤塵、瓦斯以及其他有害氣體環境中更具優越性,可更好地保證煤炭井下生產的安全。煤炭井下生產條件惡劣,對井下生產設備影響巨大,空壓機在井下也易發生供風量下降、積碳等故障。傳統對空壓機系統的監測大多采用人工監測的方法,不僅對企業人力、物力耗費巨大,同時也無法及時獲取設備的實時信息,影響設備使用效率,降低企業生產效率[1-3]。針對這一現象,本文提出了運用智能化遠程監測預警的方法對空壓機監測預警系統進行優化改進分析,降低監測預警系統使用成本,提升監測系統自動化與智能化水平,實現空壓機系統實時監測,提高設備使用效率。

1 空壓機設備簡介及常見故障分析

在煤炭企業生產中,運用最多的空氣壓縮機設備為螺桿式空壓機。螺桿式空壓機主要由機體部分、壓縮部分、傳動部分、潤滑部分、冷卻部分、操作調節部分以及動力部分七部分組成。螺桿式空壓機具有使用效率高、振動幅度小、使用壽命長、使用噪聲小等特點。較其他電氣動力設備,螺桿式空壓機在使用過程中無火花產生,不會發生觸電事故,具有更高的安全性,符合煤炭井下生產的安全要求。

空壓機的工作過程主要包括吸氣、壓縮以及排氣三個過程。其中,空壓機的吸氣、排氣主要是通過轉子轉動進行空氣吸入與排出的。吸入的空氣首先會進入機體腔內,進入機體后空壓機設備對吸入空氣進行過濾處理,處理后會使空氣與潤滑油接觸混合,然后運用轉子將混合后的氣體排出至油氣桶進行油氣分離處理,最后壓力維持閥會將分離處理后的空氣輸入各類氣體使用機械中,為設備提供動力。

螺桿式空壓機的常見故障主要包括空氣系統故障、潤滑故障、冷卻故障以及電氣故障四部分。其中,空氣系統故障主要包括壓力不正常、加載失靈以及空重車切換頻繁等;潤滑故障主要包括氣體內潤滑油含量超標、潤滑油損耗過大以及進氣口噴油等;冷卻故障主要是冷卻系統故障;電氣故障主要為電壓電流異常以及電動機過載等。

2 空壓機遠程監測預警系統硬件設計

2.1 監測預警系統整體方案設計

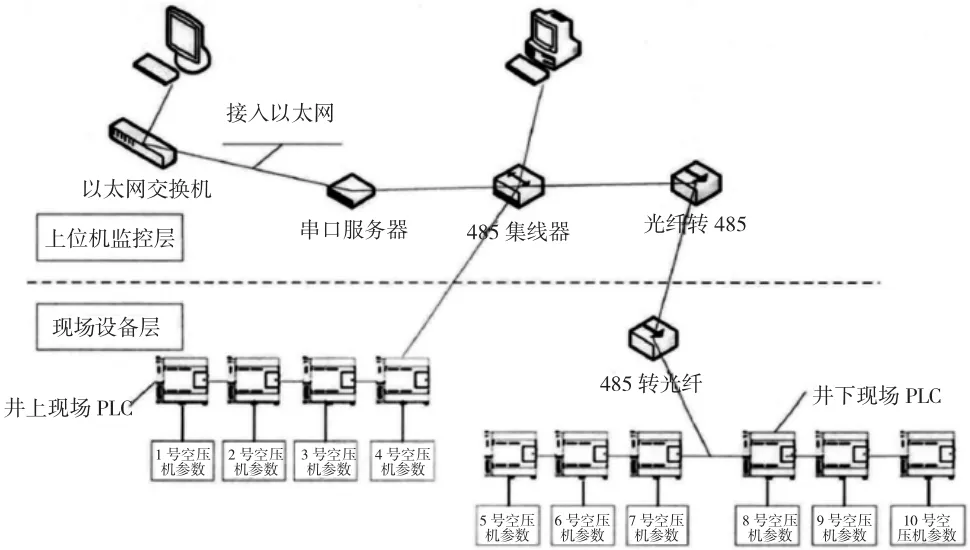

空壓機遠程監測預警系統設計可分為上位機系統與下位機監測系統兩部分。上位機系統由工控機組成,對下位機監測系統所采集的空壓機各項數據進行處理分析,然后通過屏幕顯示出來。PLC 可編程控制器可對采集到的信息進行分析處理,若發現空壓機系統運行異常會進行聲光報警,提醒操作人員系統故障,及時進行故障處理。空壓機遠程監測預警系統的組成部件主要有PLC 可編程控制器、傳感器、控制器以及其他輔助裝置。空壓機遠程監測預警系統結構示意圖如圖1 所示。

圖1 空壓機遠程監測預警系統結構示意圖

2.2 PLC 可編程控制器設計選型

PLC 可編程控制器是空壓機監測預警系統數據采集、信號數據處理以及信號輸出的核心部件,對系統監測性能至關重要。PLC 可編程控制器主要有小型、中型以及大型三種。不同類型的PLC 可編程控制器其基本功能、I/O、儲存量大小以及使用的場合都各不相同。其中,小型PLC 可編程控制器功能最少,參數較低,只有基本的邏輯控制以及一些輔助功能;大型PLC 可編程控制器功能最高,參數最優。由于空壓機遠程監測預警系統功能結構較為簡單,小型PLC 可編程控制器即可滿足設計要求,且小型PLC 可編程控制器成本較低,故本文選用小型PLC可編程控制器作為系統的控制核心。選用型號為西門子功能的S7-200 型PLC 可編程控制器。

PLC 可編程控制器的設計選型還包括CPU 以及模擬量模塊。小型PLC 可編程控制器所匹配的CPU 選擇8 位的小型微處理器即可滿足使用要求。綜合空壓機監測預警系統實際使用情況,匹配S7-200 型 PLC 的 CPU 型 號 中 AC/DC/Rrelay CPU226 較為適合本文的空壓機監測預警系統。模擬量輸出輸入模塊采用的是EM231 模塊。系統的模擬量輸出輸入模塊設計主要需注意的為監測預警系統的抗干擾功能。本文采用差分、隔離的輸入方法來增強系統抗干擾能力。12 位的系統分辨率以及4 通道輸入、1 通道輸出的模塊即可滿足空壓機的壓力以及精度要求,同時也可更好的提升系統穩定性。

2.3 故障預警算法選擇

空壓機遠程故障預警算法本文選用BP 神經網絡法。BP 神經網絡算法主要是運用反向誤差,也就是梯度下降的方法進行故障預警分析的。BP 神經網絡算法容錯率較高,模式識別能力較強,通過對過往采集的精準樣本進行學習,不斷調整各層權值,使得故障預警判斷更加準確。當輸入信號與學習樣本中的一項基本相同時,那么系統就會認定空壓機狀態為該項樣本的狀態。當輸入信號與所有樣本皆不相同時,系統則顯示為無法識別,同時則將該數據作為新的樣本進行訓練學習,不斷提高系統故障判斷預警能力。

2.4 傳感器選型

由于煤炭井下生產環境較為復雜,故傳感器選擇應符合穩定性強、耐磨損、耐高溫以及抗振性能強等原則。空壓機遠程監測預警系統所需的傳感器主要包括溫度、振動、壓力以及煙霧報警四類傳感器。其中,壓力傳感器主要是對空壓機系統中的油氣桶、油路、水管路以及排氣管路等進行壓力監測。綜合實際使用情況,壓力傳感器本文選用三恒公司生產的GDP10 煤礦專用壓力傳感器。GDP10 壓力傳感器工作電壓為18 V,量程為0~1.5 MPa,誤差小于0.4 MPa,較為符合要求;溫度傳感器主要是對機體、電動機以及管路等部分溫度進行監測。本文選用新力公司生產的GWP100 礦用溫度傳感器,其具體參數為電壓12~24 V,量程100 ℃以下;由于空壓機的大部分故障產生都伴隨著設備的振動,故振動信號的監測可更好地反映出設備運行狀態是否正常。本文選用GB20 型振動加速度傳感器,其具體參數為電壓為19 V,量程為0~20 mm/s,誤差小于10%;煙霧報警傳感器主要是對電氣設備是否發生火宅進行監測處理,本文選用的煙霧報警傳感器為GQQ0.1型報警器。

3 空壓機遠程監測預警系統軟件設計

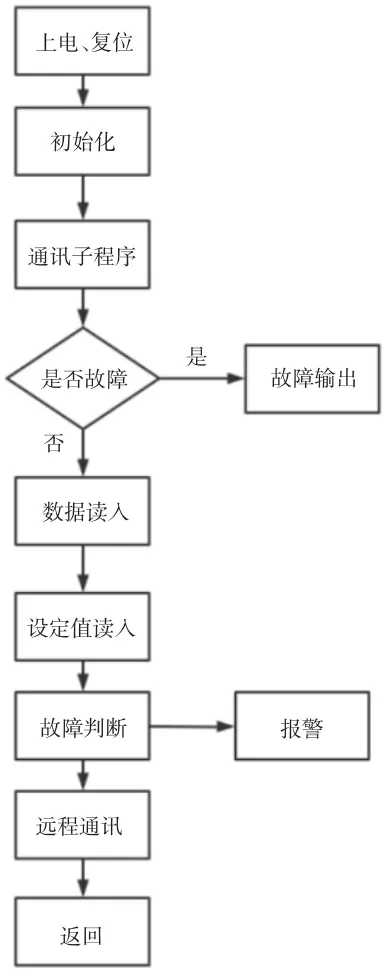

空壓機遠程監測預警系統軟件設計主要包括下位機系統程序設計以及上位機系統程序設計。其中,上位機系統程序設計主要是系統的界面、數據庫以及動畫連接等。下位機系統設計則為空壓機的遠程監測預警程序。空壓機遠程監測預警程序運行流程示意圖如圖2 所示。

圖2 遠程監測預警程序流程圖

4 系統測試

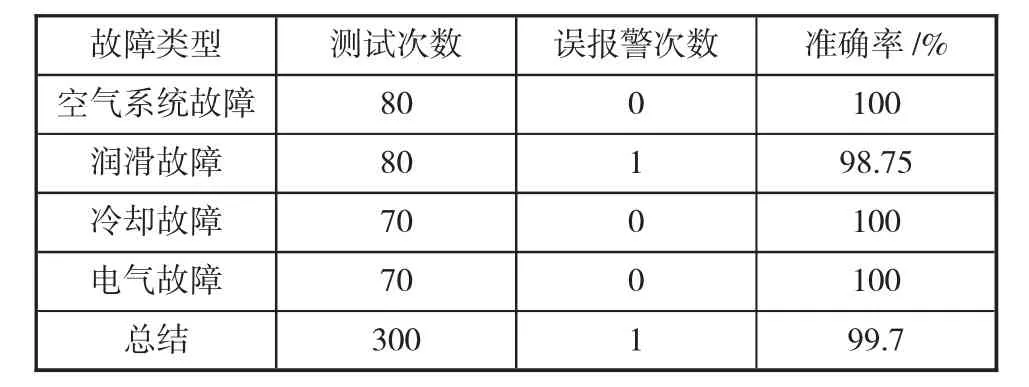

將PLC 可編程控制器、傳感器、上位機系統以及各電路模塊安裝連接并進行相應調試后進行上位機系統與下位機系統單系統測試,系統測試正常后進行系統整體測試。經測試,系統運行平穩正常,各類監測數據與實際數據對比,數值基本一致,符合監測預警系統設計要求。采用300 個故障樣本對空壓機遠程監測預警系統進行故障預警測試,測試結果如下頁表1 所示。故障預警準確率達99.7%,符合相關設計要求。

表1 故障預警測試數據

5 結論

空壓機一直是煤炭井下生產必不可少的重要動力提供設備,對企業安全高效生產至關重要。針對傳統空壓機監測采用人工監測費時費力、準確率較低、無法對設備進行實時監測等問題,本文提出了運用智能化遠程監測預警的方法對空壓機監測預警系統進行優化改進分析。通過對系統各部件分析選型,故障預測算法選擇以及軟件設計完成了空壓機監測預警系統的設計研究。通過系統測試,系運行平穩正常,數據監測準確。對故障預警系統進行測試,其預警準確率達99.7%,符合相關設計要求。