一種跟機自適應采煤機電纜拖拽裝置的設計

史艷斌

(晉能控股煤業集團地煤公司青磁窯煤礦, 山西 大同 037007)

1 電纜拖拽裝置的組成

1.1 采煤機電纜拖拽裝置機械部分的組成

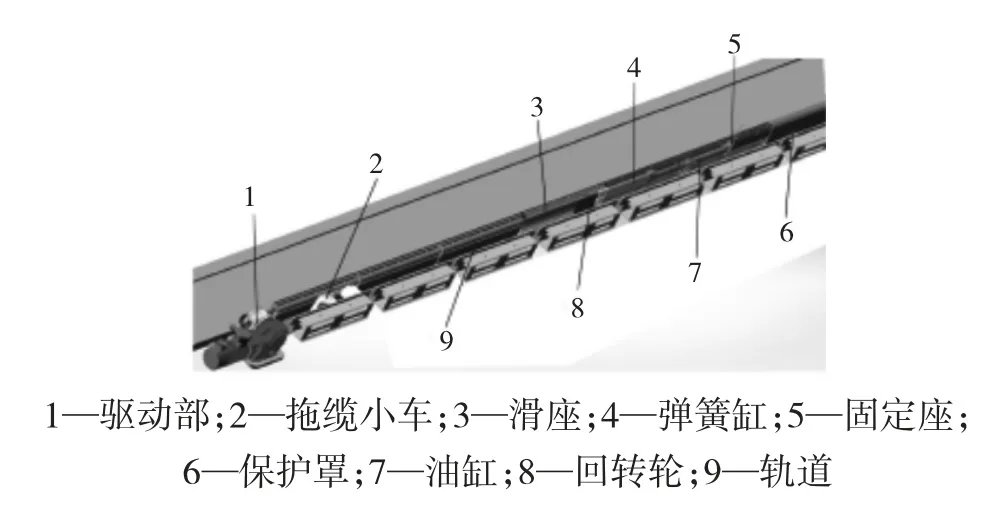

通常采煤機電纜拖拽裝置機械單元是由驅動部、軌道、拖纜小車、回轉輪、油缸、固定座等組成,如圖1 所示。

圖1 采煤機電纜拖拽裝置機械部分組成

驅動機構主要包含了電機、聯軸器、減速機,這一機構的作用在于為拖纜裝置提供可靠的動力;軌道主要由從動及主動導軌、導向裝置等構成,其作用在于更好地保護及支撐電纜裝置中的拖拽裝置;拖纜小車的構成部分主要有車體、導向輪等,該機構的作用在于驅動電纜夾隨著采煤機的運行而運行;傳動機構的構成主要包含了鏈條、回轉輪等,鏈條回路將會在拖纜小車部位發生閉合,形成一種循環的運動狀態;回轉部的構成主要包含了彈簧缸、固定座等,這一機構的作用在于為拖拽裝置提供足夠的張緊力。

采煤機正常運行時,拖纜小車將會在刮板輸送機的電纜槽中進行循環運動,始終伴隨著采煤機的運行而運行,拖纜小車的運行速度是采煤機運行速度的一半,電纜夾將會在導向輪部位出現一次彎折,確保電纜緊緊發生二次疊加。

1.2 采煤機電纜拖拽裝置電氣部分的組成

1.2.1 電控驅動系統

該系統主要包含了編碼器、限位開關、隔爆兼本質安全型PLC 控制箱等,具體內容如下:

1)在控制箱內部配置的PLC 控制器是維持拖拽裝置正常運行的關鍵部件,它可以精確讀出采煤機運行的速度、方向及拉力,通過對各個裝置運行的參數進行詳細運算,可以得出拖纜小車所需具備的運行速度,由此控制變頻器進行適當調節,促使拖纜小車可以緊跟采煤機運行。PLC 控制器的運用類型為西門子1200 系列的一種緊湊型PLC 1215C,可以滿足作業面所處的一系列復雜環境,如溫度過高、粉塵過大等。

2)變頻器的類型為ABB 產品,其特點在于直接轉矩控制,有助于及時響應負載轉矩發生的變化。

3)拖纜小車之中的編碼器可以利用多圈絕對值的編碼器,有助于將拖纜小車所處的位置及運行的速度進行準確測量,并且可以對拖纜小車所處的位置進行有效記憶,利用CAN 通信將信息及時傳輸到PLC 之內。

1.2.2 鏈條自動張緊系統

該系統的構成部分主要包含了支架控制器、張緊油缸等。支架控制器的作用實現本地控制或者接收相關位機所發出的調節指令。在拖纜小車正常運行的過程中,可以將回轉部之中張緊油缸的壓力進行自動化調節,確保拖拽裝置的鏈條可以時刻保持張緊狀態,及時清除轉向過程中的余鏈。

1.2.3 上位機監測系統

該系統主要包含了拖拽裝置、采煤機、電液控三個主機。上位機系統的設計單位為天瑪公司,其軟件為LongWallMind 組態,利用礦區內部的網線將其連接到作業面的以太環網。

LongWallMind軟件的設計主要是針對礦井下作業面來進行的,是一個可視化的操作頁面,具有極強的通信能力,可以支持多個協議,能夠與各個廠商所生產的設備進行連接,有助于數據信息的實時采集、處理及儲存。

2 影響采煤機電纜拖拽裝置運行的因素

1)在雙向截煤作業中,采煤機在運行過程中需要經過五個環節,分別為截底煤、清理浮煤、斜切進刀、截三角煤和正常截煤,其中斜切進刀和截三角煤需要進行2 次,截底煤需要進行4 次,清理浮煤需要進行8 次。在這一過程中,采煤機在運行過程中需要進行14 次的轉向,拖拽裝置也需要與采煤機同步進行14 次的轉向,多次的循環往復極易形成位置累計偏差。

2)礦井作業面在地質條件方面存在較大的差別,即使處于同一個礦井的不同作業面,甚至不同的時間內處于同一個作業面中,其所處的環境也存在較大的差別,刮板輸送機中部的槽節與節之間存在一定的間隙,上下與左右的最大彎曲度分別為3°和1°,進而導致在輸送機中拖纜小車與采煤機的運行軌跡均為曲線,但是卻不是相同的曲線。這就導致兩者在位置方面產生了極大的變化,并不是嚴格的動滑輪速度處于1/2 的對應關系。

3)拖拽裝置的軌道建立在輸送機的電纜槽之內,該設備的運行也需要滿足槽節與節之間的間隙及彎曲度。不管電纜夾是在電纜槽之內處于被動拖動的狀態,還是拖拽裝置鏈條在軌道之內的運行,都會出現刮卡問題。當電纜槽內部的軌道上出現了落煤,拖纜小車的運行也會遇到較大的阻力。

3 采煤機電纜拖拽裝置控制系統設計

3.1 控制策略

PLC 在開展調節的時候主要遵循四部分的變量,分別為采煤機的速度、采煤機所處的位置、電機的轉矩、采煤機牛頭電纜的拉力。PLC 的具體控制流程如下:

1)控制箱內安裝的PLC 控制器可以借助CAN通信來掌握采煤機運行的速度、位置等一系列信息,同時也可以由此來計算出拖纜小車運行的速度、位置等。首先,變頻器實施調節的主要依據為采煤機運行速度的1/2,以變頻器之內的速度環PID 調節變頻器來輸出電機的轉矩,確保拖纜小車可以保持穩定的速度,即采煤機運行的一半,變頻器依照負載狀況來適時調節輸出轉矩,這就是電機轉矩。PLC 運行三個負反饋PID 閉環控制,輸入量主要為以下三個部分,一是電機轉矩形成的誤差,二是拖纜小車形成的位置誤差,三是采煤機牛頭電纜出現的拉力誤差,將輸出的結果進行疊加,使其作用于拖纜小車的速度及位置給定之中。

2)在上行階段,電纜夾存在的摩擦阻力將會隨著采煤機部位的變化而呈現出線性變化,k 表示的為比例系數。如果電機轉矩超出了采煤機所對應的電纜夾拖拽阻力,經過一系列運算之后,輸出位置發生相應的偏差1。采煤機牛頭不會對電纜夾產生作用,拉力傳感器進行測量的數值與相對較小的牛頭拉力值進行對比分析,輸出位置的偏差2。其中,電機轉矩的調節模式有著極大的占比,兩者相互疊加,作用在拖纜小車的給定部位之中,及時糾正因作業面地質因素所導致的位置偏差。

3)在下行階段,電機只能對拖纜小車發揮作用,使其可以空載運行,采煤機牛頭拉動電纜夾,并且拉力會隨著采煤機位置的變化而呈現出線性變化。同樣,對電機轉矩和牛頭拉力傳感器進行相關運算,其中占主導作用的是牛頭拉力傳感器,電機轉矩和牛頭拉力傳感器之間的輸出結果相互疊加,作用在拖纜小車位置給定之中。

4)當小車在運行階段遇到卡阻時,電機會減速,當拖纜小車的運行落后于采煤機,PID 調節將會發揮作用,變頻器提升電機的輸出轉速,增加轉矩,從而可以繼續隨著采煤機的運行而運行。

3.2 通信監測機制

PLC 利用CAN 總線來完成采煤機的直接通信、借助以太網來完成其與采煤機主機的通信,即可以得到采煤機運行過程中的位置、速度、方向等一系列信息,兩者之間可以形成一種冗余通信機制。當PLC無法與編碼器實現通信的時候,PLC 可以依據所讀取到變頻器輸出電機的轉動速度來實施運算,有助于精確地計算出拖纜小車的位置。除了PLC 會與變頻器的通信中斷之外,僅僅存在一個通信中斷,采煤機中的拖拽裝置依舊可以與采煤機保持同步運行。

4 現場試驗及應用效果分析

青磁窯煤礦薄煤層作業面的采高平均為1.4 m,長度平均為350 m,拖纜小車在運行時達到了175 m的軌道長度,驅動部與電控裝置安裝在采煤機的機尾。在采用了本文的自適應調節模式之后,確保電纜夾在拖纜小車及采煤機牛頭部位的二層疊加狀態。在作業面的整體運行中,采煤機與拖纜小車之間的位置偏差為1 m,在運行之中其偏差最大可以達到-2 m,返回到初始部位之后,再次恢復到原有的誤差,通過進行相關的計算,再經過位置環PID 進行調節,極大補償了因作業面工作狀況發生變化所導致的拖纜小車位置與采煤機發生偏差問題,驗證了該拖拽裝置可以極好地滿足采煤機的運行。