數字化智能采油技術在低產低效井的應用

李旭(大慶油田有限責任公司第三采油廠)

低產低效油井的有效開發是油田開發過程中一直存在的問題,緩解低效井舉升矛盾的有效方法是對抽油機進行間歇采油[1]。常規做法是結合油井液面測試數據制定合理的單井人工間抽制度,人工去控制抽油機的啟停,由于數據反饋不及時,很難控制油井精準穩定運行,導致油井生產效率較低[2-3]。抽汲時間過長使系統無效運行,產油量不增但能耗增加嚴重,且泵筒充滿度不足,柱塞干磨,導致燒泵,增加單井維修作業費用。反之,運行時常過短雖可節約電能,但致使沉沒度偏高,采油裝置潛力沒有充分發揮,單井產油量偏低。隨著油田數字化管理的不斷深入,機采系統也開展了數字化建設,實現了數字化采集、自動化分析、智能化管控,將數字化技術應用于間抽井,可提高機采井運行效率,提升機采系統管理水平,最終實現智慧化油田管理模式,對于油田高質量發展具有重要意義。

1 技術應用

1.1 參數智能監測

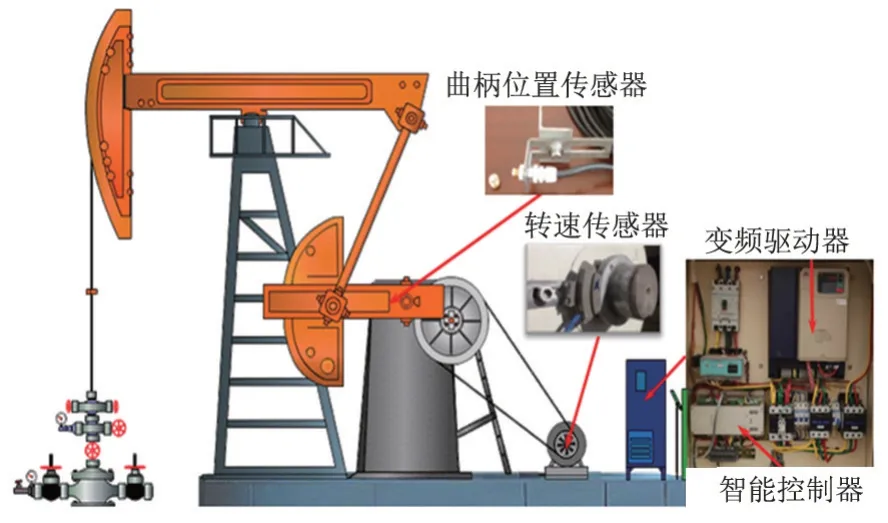

機采數字化改造采用電參模式-基礎版模式,配套電參采集模塊、曲柄位置傳感器、電動機轉速傳感器和數據傳輸設備[4-5]。在抽油機井電動機上安裝電動機轉速傳感器,在曲柄上安裝曲柄位置傳感器,互感圈固定在控制柜內,不受天氣、施工等外部環境影響;電動機轉速傳感器安裝在電動機軸上,電動機風扇內,不受人為觸碰影響;曲柄傳感器鑲嵌在曲柄內側鉆孔內,不易脫落,不受人為破壞影響,傳感器安裝見圖1。

圖1 傳感器安裝位置Fig.1 Sensor mounting location

通過實時掌握曲柄位置,建立以曲柄為坐標的精確定位系統,標定位置,并通過傳感器對電參數和運行參數實時采集,對低產低效間抽抽油機井實時采集記錄電流、電壓、功率、功率因數、載荷、位移,沖程、沖次參數。

1.2 參數處理

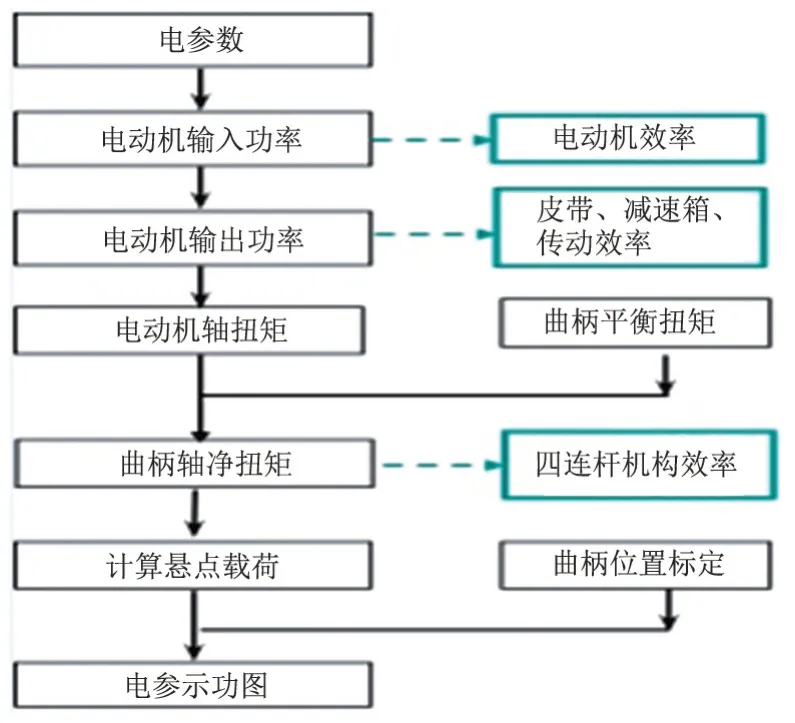

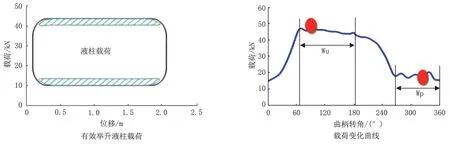

通過控制模塊,自動調頻變參,并運行一段時間后,再恢復到原參數,井口參數傳感器采集各類生產數據,通過專用傳輸模塊將數據傳輸到后臺數據接收裝置,在開發綜合管理平臺通過各類智能管理軟件對數據進行處理和二次計算。通過電動機有效功率,綜合考慮各傳動機構效率,計算出懸點載荷[6-7]。根據位置與載荷的對應關系建立相關函數模型并繪制電參示功圖,建立流程見圖2。根據電參示功圖,考慮各種因素導致的沖程損失,計算出有效沖程,根據有效沖程求得每一個沖程單井產液量和液面,電參功圖轉液面方法見圖3。形成滿足機采生產需求的智能化管理體系。如電參功圖轉液面方法實現采集連續電參曲線、遠程監測及在線診斷優化功能,同時在基礎版的基礎上,增加遠程啟停功能。

圖2 電參法示功圖建立流程Fig.2 The process of establishing the electric reference method shows the work diagram

圖3 電參功圖轉液面方法Fig.3 Electrometric reference diagram to liquid level method

1.3 智能柔性間抽

工況采集裝置將采集的電參、載荷、位移等數據(每30 min上傳1次,間隔可調)轉換成示功圖并進一步轉化為液面數據,經后臺軟件分析后給出啟停機建議。智能分析模塊可判斷井場舉升設備的狀態,利用可控硅智能控制器自主控制[8-9],遠程啟停井(現場有聲音和警報預警),實現時時智能間歇采油。智能控制器中的柔性控制模塊,可根據懸點載荷變化,使電動機保持恒功率輸出,控制光桿運行速度與加速度,最大限度的減少啟停機及運行過程中慣性載荷對桿柱的影響,實現柔性控制。改善了桿柱受力狀況,減輕桿、管、泵的磨損,提高井下泵的充滿系數,使油井低能耗長效運行。同時,后臺也可按需求只給出啟停建議至遠程控制PC端軟件及APP,經過人工判研后,由工人現場操作進行啟停井。

2 應用效果

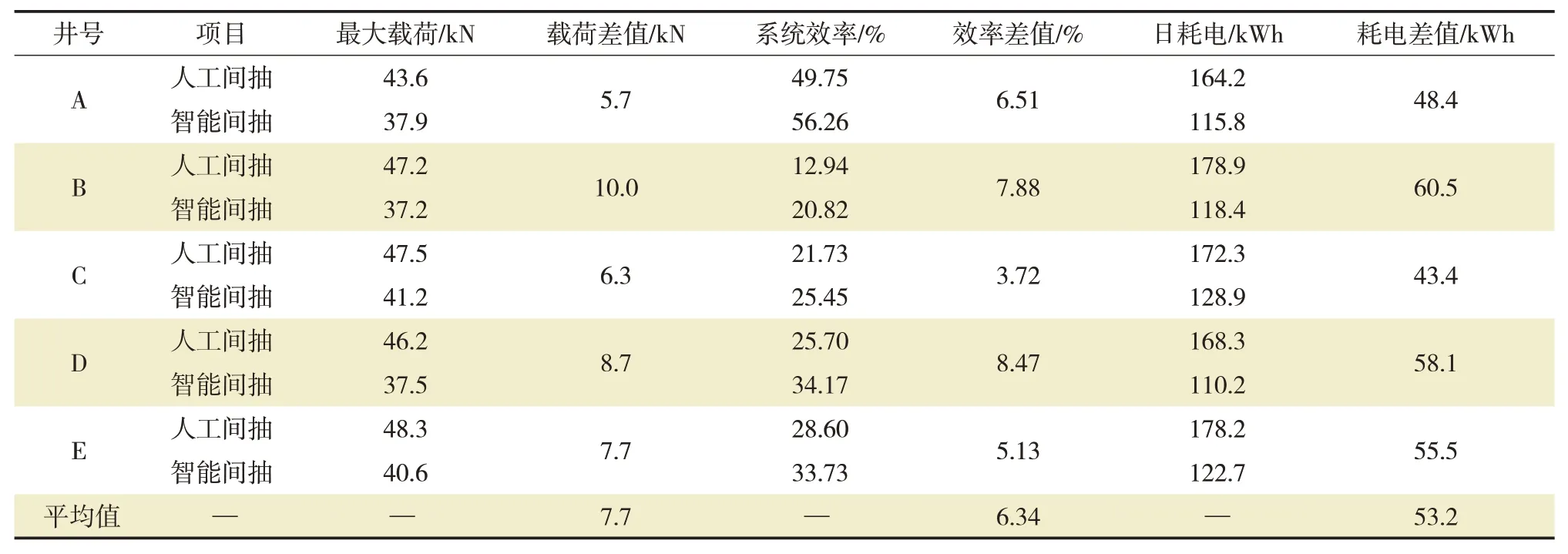

2021年對某采油廠日產液小于5 t的不同生產參數5口人工間抽井轉數字化智能間抽改造。采用智能電參控制器(井場)采集綜合電量,進行試驗前后的節能對比見表1。5口井試驗后,平均系統效率提高6.34%,平均單井日節電53.2 kWh,年累計節電9.71×104kWh,實現了節電最大化。柔性運行控制技術還延緩了油井桿、管、泵的磨損,在一定程度上延長了油井運行周期,降低了年檢泵費用。5口井人工間抽運行時的平均檢泵周期為270天,A井單井檢泵周期不足150天。自實施智能間抽改造后,截止目前5口井均未發生井下維護性作業,平均運行周期已達到320天。另外,數字化智能間抽技術的應用減輕了一線員工的停機工作量,降低了一線工人的勞動強度,體現了智能間抽管理的巨大社會效益[10-11]。

表1 試驗前后節能情況對比Tab.1 Comparison of energy savings before and after the test

3 結論

1)電參技術設備簡單,故障率低,數據穩定在工況診斷、計產、折算液面等具有優勢,還可智能管控能耗及運行參數,是實現采油工程數字化系統集成的最經濟、最簡化配置。

2)將數字化技術應用于低產低效采油井,實現電子巡檢代替大部分人工巡檢的工作,并通過對功圖、液面數據的分析來實施具體的啟停機方案,使間抽制度更加精準,節約了電能的同時也降低了采油工人的勞動強度。

3)數字化是油田發展的必然趨勢,取電流、電壓、測功圖、采油套壓實現自動化的同時,低產井人工間抽模式即將結束自己的使命,迎來自動化,并向智能化、智慧化發展。